一种新型液压机

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及液压机技术领域,尤其是一种新型液压机。

背景技术

冲压成型,是指依靠压力机和配装的模具,对板材、带材、型材或是管材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的冲压件的加工成型方法。

现有技术中,冲压件成型精度往往不高,影响冲压件成型精度的因素很多,包括与冲压模具相关的结构、制造安装精度,与冲压工艺相关的成型参数设置,以及与成型液压机本身的结构、制造工作精度等均有关;另一方面,现有的冲压件在成型过程中,由于外力的作用,成型中的坯料还会受力移动或流动形变,严重影响冲压件最终质量。

发明内容

本申请人针对上述现有生产技术中的缺点,提供一种结构合理的新型液压机,从而有效助力于实现精冲,大大提升冲压精度,效率高,效果好,实用性佳。

本发明所采用的技术方案如下:

一种新型液压机,包括上下间隔设置的顶盖和工作台,顶盖和工作台之间共同安装有支撑导向机构,构成液压机框架;上下贯穿顶盖间隔安装有主缸,位于顶盖下方的主缸底端共同安装有上滑块,在主缸的带动下,上滑块沿着支撑导向机构上移或下行;上下贯穿上滑块还安装有顶缸;所述工作台底部安装于油缸上,油缸上间隔安装有下顶杆,下顶杆向上贯穿工作台。

作为上述技术方案的进一步改进:

所述支撑导向机构为导轨滑块组件,其具体结构为:包括固装于顶盖和工作台之间的立柱,单个立柱内侧面均安装有导轨,导轨上均滑动配装有滑块,滑块均与上滑块外侧面固装。

所述支撑导向机构为外导柱导套组件,外导柱导套组件包括有安装于顶盖底面四个角与工作台顶面四个角之间的四组,上滑块滑动套装于外导柱导套组件上。

所述工作台安装有液压柱,使用时,上滑块下行且其底面与液压柱顶面接触。

所述上滑块底面安装有上模组件,顶缸下方伸缩的上传力杆向下贯穿上模组件,上传力杆底端安装有内托板;

所述工作台上表面安装有下模组件,下顶杆顶部伸缩的下传力杆向上贯穿下模组件,下传力杆顶部共同安装有压料板;所述下模组件顶面的中部安装有凸模,压料板中部开有供凸模穿过的通孔。

所述压料板上设置有向上凸的压齿,压齿对称位于凸模两侧外部的压料板上。

所述压齿为尖角朝上的锥形结构,成型时压齿将压料板上的料板压紧于上模组件底面。

所述上模组件和下模组件之间安装有内导柱导套组件。

所述上模组件的结构为:包括固装于上滑块底面中部的上模座,上模座底面中部固装有上垫板,上垫板底面中部固装有上夹板,上夹板底面固装有上模板,上模板上开有容纳内托板的上下贯通的孔。

所述下模组件的结构为:包括固装于工作台顶面中部的下模座,下模座顶面安装有下垫板,下垫板顶面安装有下夹板;凸模安装于下夹板顶面。

本发明的有益效果如下:

本发明结构紧凑、合理,操作方便,通过主缸、顶缸的设置,以及成型时与下方下顶杆的配合,经过双行程的冲压方式实现精冲,大大提升了冲压精度和冲压质量,效率高,效果好,实用性佳;

本发明还包括如下优点:

成型时,料板底面受到凸模向上的力和下顶杆经压料板传递的向上的力,料板顶面受到顶缸经内托板传递的向下的力,三力平衡,使得料板被稳定压紧于上模组件和下模组件之间,有效保障了成型稳定性和可靠性,实现精冲;

在成型时,通过压料板顶面的压齿将料板压紧于上方上模组件底面,锥形压齿的存在对料板产生横向侧压力,有效阻止了料板因受力挤压而引起的金属横向流动或破裂,有效保障了冲压成型效果;

在成型即将结束时,工作台顶面的液压柱顶端靠近并贴合上滑块,液压柱的存在,起到成型时的有效缓冲,为冲裁结束时瞬间的力变化提供反作用力,从而有效减轻了机器振动,对冲压机和模具起到保护作用,助力于保障成型质量,助力于提升设备使用寿命。

附图说明

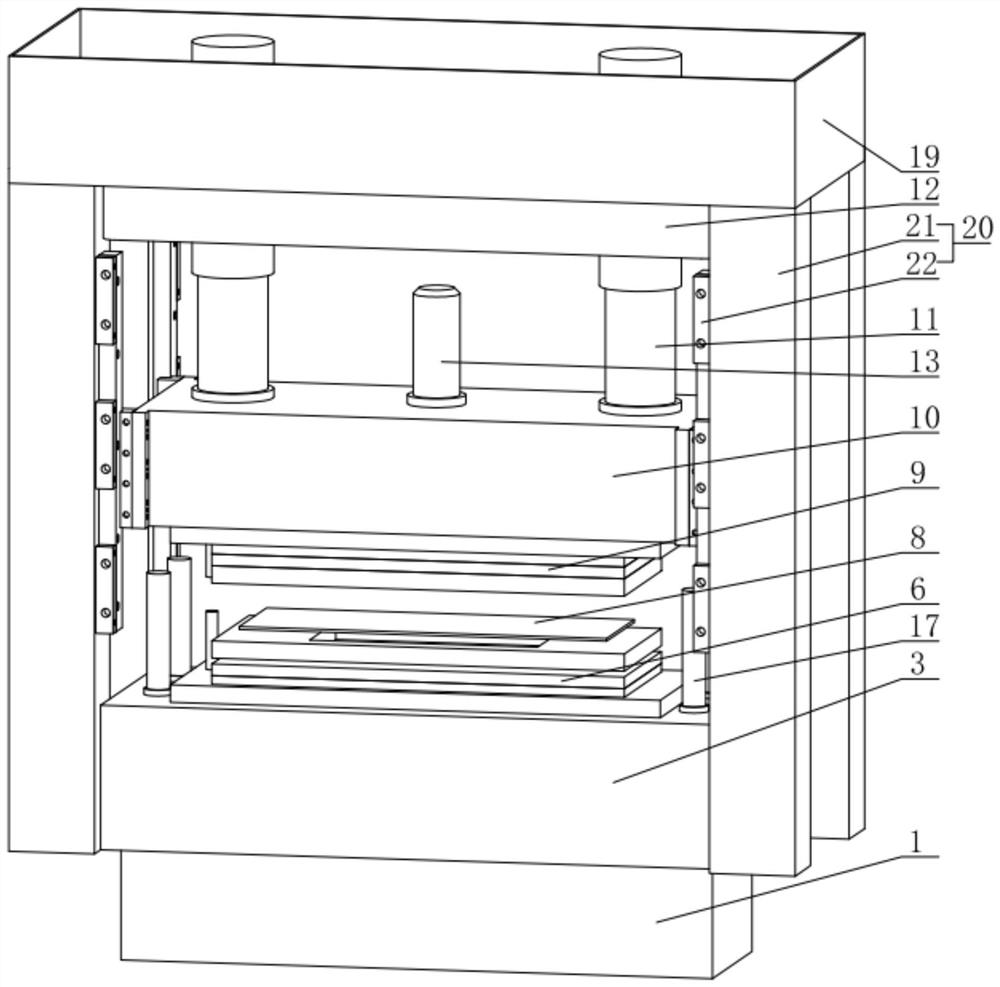

图1为本发明的结构示意图(实施例一)。

图2为本发明的结构示意图(实施例二)。

图3为图2的剖视图。

图4为图3中A部的局部放大图。

其中:1、油缸;2、下顶杆;3、工作台;4、凸模;5、下传力杆;6、下模组件;7、压料板;8、料板;9、上模组件;10、上滑块;11、主缸;12、顶盖;13、顶缸;14、上传力杆;15、内托板;16、内导柱导套组件;17、液压柱;18、外导柱导套组件;19、罩壳;20、导轨滑块组件;21、立柱;22、滑块;61、下模座;62、下垫板;63、下夹板;71、压齿;91、上模板;92、上夹板;93、上垫板;94、上模座。

具体实施方式

下面结合附图,说明本发明的具体实施方式。

如图1、图2和图3所示,本实施例的一种新型液压机,包括上下间隔设置的顶盖12和工作台3,顶盖12和工作台3之间共同安装有支撑导向机构,构成液压机框架;上下贯穿顶盖12间隔安装有主缸11,位于顶盖12下方的主缸11底端共同安装有上滑块10,在主缸11的带动下,上滑块10沿着支撑导向机构上移或下行;上下贯穿上滑块10还安装有顶缸13;工作台3底部安装于油缸1上,油缸1上间隔安装有下顶杆2,下顶杆2向上贯穿工作台3;通过主缸11、顶缸13的设置,以及与下方下顶杆2的配合,经过双行程的冲压方式实现精冲,有效提升了冲压精度和冲压质量。

工作台3顶面的两端还对称安装有液压柱17,使用时,上滑块10下行且其底面与液压柱17顶面接触;在成型即将结束时,工作台3顶面的液压柱17顶端靠近并贴合上滑块10底面,液压柱17的存在,起到成型时的有效缓冲,为冲裁结束时瞬间的力变化提供反作用力,从而有效减轻了机器振动,对冲压机和模具起到保护作用,助力于保障成型质量,助力于提升设备使用寿命。

上滑块10底面安装有上模组件9,顶缸13下方伸缩的上传力杆14向下贯穿上模组件9,上传力杆14底端安装有内托板15;工作台3上表面安装有下模组件6,下顶杆2顶部伸缩的下传力杆5向上贯穿下模组件6,下传力杆5顶部共同安装有压料板7;下模组件6顶面的中部安装有凸模4,压料板7中部开有供凸模4穿过的通孔。

如图4所示,压料板7上设置有向上凸的压齿71,压齿71对称位于凸模4两侧外部的压料板7上。

压齿71为尖角朝上的锥形结构,成型时压齿71将压料板7上的料板8压紧于上模组件9底面,锥形压齿71的存在对料板8产生横向侧压力,有效阻止了料板8因受力挤压而引起的金属横向流动或破裂,有效保障了冲压成型效果。

上模组件9和下模组件6之间对称安装有内导柱导套组件16,内导柱导套组件16安装于下模座61和上模座94之间,在成型上模组件9下行时提供导向作用。

上模组件9的结构为:包括固装于上滑块10底面中部的上模座94,上模座94底面中部固装有上垫板93,上垫板93底面中部固装有上夹板92,上夹板92底面固装有上模板91,上模板91上开有容纳内托板15的上下贯通的孔。

下模组件6的结构为:包括固装于工作台3顶面中部的下模座61,下模座61顶面安装有下垫板62,下垫板62顶面安装有下夹板63;凸模4安装于下夹板63顶面。

顶盖12周向外侧还安装有罩壳19。

本发明中,成型时,料板8底面受到凸模4向上的力和下顶杆2经压料板7传递的向上的力,料板8顶面受到顶缸13经内托板15传递的向下的力,三力平衡,使得料板8被稳定压紧于上模组件9和下模组件6之间,有效保障了成型稳定性和可靠性,实现精冲。

实施例一:

如图1所示,支撑导向机构为导轨滑块组件20,其具体结构为:包括固装于顶盖12和工作台3之间四个角处的立柱21,单个立柱21内侧面均安装有导轨,导轨上均滑动配装有滑块22,滑块22均与上滑块10外侧面固装。

实施例二:

如图2所示,支撑导向机构为外导柱导套组件18,外导柱导套组件18包括有安装于顶盖12底面四个角与工作台3顶面四个角之间的四组,上滑块10四个角处滑动套装于外导柱导套组件18上。

本发明的工作原理为:

将待冲压的料板8放置于压料板7上;

主缸11工作,推动上滑块10以支撑导向机构为导向下行,上模组件9随之下行,上模组件9中的上模板91底面最先接触料板8,随着主缸11的继续工作,上模板91从上至下施力于料板8,将料板8压住;

主缸11继续工作,上滑块10和上模组件9继续下行,料板8被压实,上模组件9经料板8向下施力于下方的压料板7,使得压料板7下行,下顶杆2带动下传力杆5下行,下顶杆2经下传力杆5、压料板7施加于料板8向上的力;

随着压料板7的下行,下模组件6下夹板63顶面中部的凸模4从压料板7中部的通孔中露出,凸模4向上施力于料板8,凸模4周向边缘与上模板91孔口边缘共同作用施力于料板8,使得料板8被裁切,同时,凸模4的相对上行施力于上模板91中部的内托板15,内托板15上行,顶缸13通过内托板15施加于料板8成型中部向下的力;

当成型即将结束时,工作台3上液压柱17顶部与下行的上滑块10底面接触,在冲裁结束瞬间向上滑块10提供反作用的缓冲力;

当上滑块10下行至最低位,成型结束时,主缸11反向工作,带动上滑块10、上模组件9上行,内托板15在顶缸13的作用下保持与下方料板8的贴合作用,从而将成型后的冲压件从上模组件9中向下推动,实现卸料;压料板7则在下顶杆2的作用下保持与上方料板8的贴合作用,从而将成型后残留的料板8与凸模4推离。

本发明操作简单,使用方便可靠,由双行程的冲压方式实现了精冲,冲压效率高,效果好,实用性好。

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

- 一种新型调模合模机构及一种二板式液压机

- 一种新型液压机