一种轴承异型环的影像检测方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及轴承检测技术领域,尤其涉及一种轴承异型环的影像检测方法。

背景技术

轴承是机械行业中的关键零部件,它的质量会很大程度上影响机械的性能,轴承的质量与可靠性是一台机器健康的重要品质,如果轴承出现缺陷,那么就会引起机器的振动、噪声,降低机器的工作效率,严重的甚至使机器出现故障,无法工作,因此轴承的缺陷检测至关重要。

现有的轴承异型环影像检测设备在检测时多以检测异型环表面缺陷的灰度值来判定检测轴承是否合格,而对于异型环的缺陷的量化检测较少,很容易造成对异型环的检测的误判。

发明内容

本发明所要解决的技术问题是提供一种轴承异型环的影像检测方法,对轴承异型环的缺陷进行量化的检测,减少误判,增加准确率。

本发明解决上述技术问题所采用的技术方案为:一种轴承异型环的影像检测方法,所使用的检测系统包括图像获取模块、图像显示模块、图像处理模块、人工操作处理模块与程序记忆模块,具体步骤为:

S1、从上料机构中取一带异型环的待检测轴承放到旋转轴承座上,旋转轴承座带动轴承旋转;

S2、图像获取模块获取轴承的黑白图像,利用图像处理模块对图像进行边缘轮廓的拟合,图像显示模块显示边缘拟合后的图像;

S3、人为对图像中的轴承左外径线、轴承右外径线所在的位置进行框选,人工操作处理模块计算框内的轴承左外径线与轴承右外径线之间的距离值,得到轴承外径,计算得到的外径值与标准轴承外径值进行比较,若差值大于0.01mm,判定不合格,结束检测,若差值小于0.01mm,则继续检测;

S4、在图像显示模块上设定一条水平的X轴,将步骤S3中所选取的任一框内的轴承外径线与X轴进行垂直度的比较,若外径线与X轴成90度夹角,则继续检测,若外径线与X轴的夹角不是90度,则图像处理模块对轴承图像进行修正,使外径线与X轴成90度夹角;

S5、人为对修正后的图像中的异型环左外径线、异型环右外径线所在的位置进行框选,人工操作处理模块计算框内的异型环左外径线与异型环右外径线之间的距离,得到异型环的外径,人为对异型环上边缘、异型环下边缘的所在的位置进行框选,人工操作处理模块计算框内的异型环上边缘与异型环下边缘的距离,得到异型环的宽度;

S6、重复步骤S3;

S7、人为对轴承异型环的毛刺所在的位置进行框选,利用毛刺长度计算公式计算框内的毛刺的长度L,毛刺长度计算公式:L=L

S8、程序记忆模块对步骤S1~S7中编辑过的操作进行程序记忆,按照所记忆的步骤进行作业程序动作,多次检测,最终检测合格的轴承放置到下料机构。

作为优选,所述的步骤S7中的判定公式为:如果 L>0.10且B>0.08,则判定不合格,其余皆为合格。

作为优选,图像获取模块为黑白CCD相机。

作为优选,图像获取模块间隔均匀时间获取轴承的图像。

作为优选,图像获取模块、图像显示模块与旋转轴承座的数量均为多个。

与现有技术相比,本发明的优点是检测数据重复性好,且可将轴承异型环上的缺陷以数据化的形式表达出来,更加直观、方便,同时与判定公式相配合,减少在检测过程中其它因素的影响,减少误判,增加准确率。

附图说明

图1为本发明的使用该检验检测方法的设备的正视图;

图2为本发明的相机获取的黑白图像;

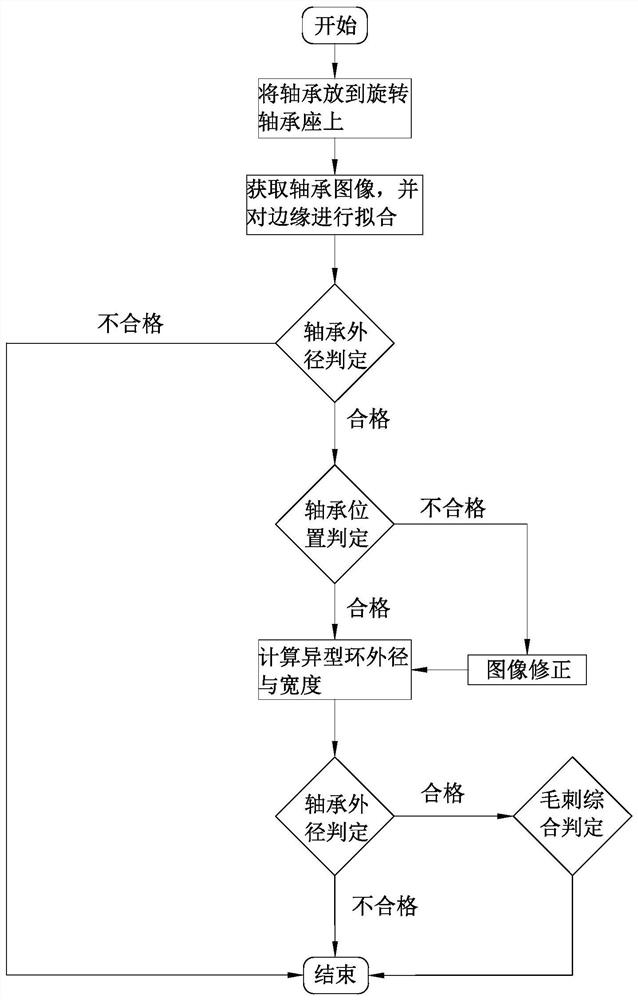

图3为本发明的检测流程图;

图4为本发明的轴承与异型环的检测区域框选图;

图5为本发明的A处(异型环处)的毛刺的长度检测区域框选放大图;

图6为本发明的A处(异型环处)的毛刺的宽度检测区域框选放大图;

图7为本发明的系统原理框图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1-7所示,一种轴承异型环的影像检测方法,所使用的检测系统包括图像获取模块、图像显示模块、图像处理模块、人工操作处理模块与程序记忆模块,具体步骤为:

S1、从上料机构1取一带异型环的待检测轴承2放到旋转轴承座3上,旋转轴承座3带动轴承转动;

S2、图像获取模块获取轴承的黑白图像4,利用图像处理模块对图像进行边缘轮廓的拟合,图像显示模块显示边缘拟合后的图像;

S3、人为对图像中的轴承左外径线51、轴承右外径线52所在的位置进行框选,人工操作处理模块计算框内的轴承左外径线51与轴承右外径线52之间的距离值,得到轴承的外径,计算得到的轴承外径值与标准轴承的外径值进行比较,若差值大于0.01mm,判定不合格,结束检测并取下轴承,若差值小于0.01mm,则继续检测;

S4、轴承在旋转过程中可能会出现晃动,对检测结果产生影响,所以在图像显示模块上设定一条水平的X轴,将步骤S3中所选取的任一框内的轴承外径线与X轴进行垂直度的比较,若外径线与X轴成90度夹角,则继续检测,若外径线与X轴的夹角不是90度,则图像处理模块对轴承图像进行修正,使其外径线与X轴成90度夹角;

S5、人为对修正后的图像中的异型环左外径线61、异型环右外经线62所在的位置进行框选,人工操作处理模块计算框内的异型环左外径线61与异型环右外经线62之间的距离,得到异型环的外径,之后人为对异型环上边缘71、异型环下边缘72的所在的位置进行框选,人工操作处理模块计算框内的异型环上边缘71与异型环下边缘72的距离,得到异型环的宽度;

S6、重复步骤S3,通过对每一个产品实时校准轴承外径,可保证设备检测精度可以稳定控制为0.01mm;

S7、人为对轴承异型环的毛刺所在的位置进行框选,人工操作处理模块利用毛刺长度计算公式计算框内的毛刺长度L,毛刺长度计算公式为L=L

S8、程序记忆模块对步骤S1~S7中编辑过的操作进行程序记忆,按照所记忆的步骤进行作业程序动作,多次检测,最终检测合格的轴承放置到下料机构9。

在上述实施例中,上料机构1与下料机构9可以利用现有的轴承上、下料机构;图像获取模块为黑白CCD相机8,可以直接获取黑白图像,也可用彩色相机,之后对图像进行二值化处理得到黑白图像;旋转轴承座3带动轴承转动,黑白CCD相机8间隔均匀时间自动摄像,即可获取轴承多方位的图像,程序记忆模块根据记忆的作业程序自动对图像进行操作,多次检测,提高准确率;图像获取模块、图像显示模块与旋转轴承座的数量3均为多个,可以对多个轴承一起检测,增加工作效率。

本发明的保护范围包括但不限于以上实施方式,本发明的保护范围以权利要求书为准,任何对本技术做出的本领域的技术人员容易想到的替换、变形、改进均落入本发明的保护范围。

- 一种轴承异型环的影像检测方法

- 一种环景影像装置的检测方法及设备