船舶发动机组件

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及一种船舶发动机组件。具体的,本发明涉及一种船舶发动机组件,该船舶发动机组件具有用于将涡轮增压器安装在其上的新颖手段。

背景技术

为了推进船舶,经常将船舶发动机组件附接至船舶的船尾。发动机组件包括内燃发动机、推进装置和排气系统。对于船舶发动机组件,可以使用具有一个或多个涡轮增压器的柴油内燃发动机。

传统上,每个涡轮增压器的重量至少大部分由安装该涡轮增压器的排气歧管支撑。因此,船舶舷外的涡轮增压器典型地占据大部分的重量,并且由于移动或振动的任何加速力主要通过其所连接的排气歧管进行反作用。在这种布置中,难以满足船舶设置(尤其是船舶舷外马达组件的那些设置)的严密封装需求。进一步,船舶发动机组件中的热管理也会带来挑战。

本发明试图克服或至少减轻与现有技术相关联的一个或多个问题。

发明内容

本发明第一方面提供了一种用于推进船舶的船舶发动机组件,所述发动机组件包括:内燃发动机,所述内燃发动机被配置成驱动推进装置;涡轮增压器,所述涡轮增压器包括具有涡轮出口的涡轮部分;以及涡轮增压器排气导管,所述涡轮增压器排气导管联接至所述涡轮出口;其中,所述涡轮增压器排气导管用作所述涡轮增压器在所述船舶发动机组件内的主要支撑。

所述涡轮增压器排气导管可以具有比所述涡轮增压器与所述船舶发动机组件的任何其他连接都大的刚度。

所述涡轮增压器排气导管可以被配置成将所述涡轮增压器刚性地安装至所述支撑结构。

与所述涡轮增压器与所述发动机组件的任何其他连接相比,来自所述涡轮增压器的机械力可以更多地通过所述涡轮增压器排气导管被反作用。

基本上来自所述涡轮增压器的所有机械力都可以通过所述涡轮增压器排气导管而被反作用。

所述涡轮增压器排气导管可以由刚性材料、例如由金属材料形成。

所述船舶发动机组件可以进一步包括支撑结构。所述涡轮增压器可以连接至所述支撑结构。

所述船舶发动机组件可以包括具有排气系统入口的排气系统。所述涡轮增压器排气导管可以联接至所述排气系统入口。

所述排气系统可以提供支撑结构的功能。

所述涡轮增压器排气导管可以经由适配器构件安装到所述支撑结构。

所述船舶发动机组件可以进一步包括排气歧管,所述排气歧管被配置成将排气从所述内燃发动机递送到所述涡轮增压器。

所述涡轮增压器可以经由柔性连接装置连接至所述排气歧管。

所述涡轮增压器可以经由一个或多个热膨胀接头安装到所述排气歧管。

所述涡轮增压器可以包括具有涡轮入口和涡轮出口的涡轮部分。所述涡轮增压器可以包括具有压缩机入口和压缩机出口的压缩机部分。

所述排气歧管可以被配置成将排气从所述内燃发动机递送到所述涡轮入口。

所述涡轮增压器排气导管可以限定具有排气导管入口和排气导管出口的排气流路径。所述排气导管入口可以联接至所述涡轮出口。

所述涡轮增压器可以进一步经由柔性软管连接至所述内燃发动机,所述柔性软管被配置成将压缩空气从所述涡轮增压器递送到所述内燃发动机。

所述涡轮增压器排气导管可以包括用于冷却所述涡轮增压器排气导管的冷却装置。

所述涡轮增压器排气导管可以包括穿其而过的用于冷却所述涡轮增压器排气导管的冷却剂流动路径。

所述冷却剂流动路径可以被布置成在所述排气流路径周围流动。

所述冷却剂流动路径可以布置成基本上包围所述排气流路径。

所述船舶发动机组件可以进一步包括推进装置,所述推进装置在使用时被布置成定位在所述内燃发动机下方。

所述船舶发动机组件可以进一步包括曲轴,所述曲轴联接至所述内燃发动机、并且被配置成驱动所述推进装置。

所述曲轴在使用时可以旨在是基本上竖直的。

所述内燃发动机可以是柴油发动机。

在使用时,所述排气导管出口可以被定位成与所述燃发动机下部区域基本上齐平或定位在其下方。

所述涡轮增压器排气导管可以包括用于增大所述排气导管的刚度的支撑柱。

根据本发明的第二方面,提供了一种船舶,所述船舶包括根据第一方面的船舶发动机组件。

附图说明

现在将参照附图来描述本发明的实施例,在附图中:

图1是配备有船舶发动机组件的轻型船舶的示意性侧视图;

图2A示出了处于其倾斜位置的船舶发动机组件的示意性表示;

图2B至图2D示出了船舶发动机组件的多种不同的纵倾位置以及船舶在水体内的对应取向;

图3示出了根据实施例的船舶发动机组件的示意性截面;

图4示出了图3的船舶发动机组件的一部分的侧视图;

图5示出了图4的涡轮增压器排气导管的透视等距视图;以及

图6示出了图5的涡轮增压器排气导管的另一透视等距视图。

具体实施方式

首先参照图1,示出了具有呈舷外马达组件形式的船舶发动机组件2的船舶1的示意性侧视图。船舶1可以是适合与船舶发动机组件一起使用的任何种类的船,比如补给船或潜水船。图1所示的船舶发动机组件2附接至船舶1的船尾。船舶发动机组件2连接至燃料箱3,该燃料箱通常被接纳在船舶1的船体内。来自储存器或燃料箱3的燃料经由燃料管路4被提供给船舶发动机组件2。燃料管路4可以是布置在燃料箱3与船舶发动机组件2之间的一个或多个过滤器、低压泵和分离器箱(用于防止水进入船舶发动机组件2)的集合布置的表示。

如下面将更详细地描述,船舶发动机组件2通常被分成三个部分:上部部分21、中间部分22和下部部分23。中间部分22和下部部分23经常被统称为腿部分,并且腿部分容纳排气系统。螺旋桨8可旋转地布置在船舶发动机组件2的下部部分23(也称为变速箱)处的螺旋桨轴9上。当然,在操作中,螺旋桨8至少部分地浸没在水中,并且可以以不同的转速操作以推进船舶1。在使用时,呈螺旋桨8的形式的推进装置被布置成定位在内燃发动机下方。

典型地,船舶发动机组件2藉由枢轴销枢转地连接至船舶1的船尾。围绕枢轴销的枢转运动使操作者能够将船舶发动机组件2以本领域已知的方式围绕水平轴线倾斜和纵倾。进一步,如本领域众所周知的,船舶发动机组件2也枢转地安装到船舶1的船尾以便能够围绕大体直立的轴线枢转来使船舶1转向。

倾斜是使船舶发动机组件2升起足够远使得整个船舶发动机组件2能够完全从水中升起的移动。使船舶发动机组件2倾斜可以在船舶发动机组件2关闭或处于空档时进行。然而,在一些情况下,船舶发动机组件2可以被配置成允许船舶发动机组件2在倾斜范围内受限地运行,以便使得能够在浅水域中操作。船舶发动机组件因此主要在腿的纵轴在基本上竖直的方向上的情况下操作。因此,船舶发动机组件2的发动机的曲轴(其基本上平行于船舶发动机组件2的腿的纵轴)在船舶发动机组件2的正常操作期间将大体定向在竖直取向上,但是在某些操作状况下也可以定向在非竖直方向上,尤其是当对在浅水域中的船舶操作时。船舶发动机组件2的基本上平行于发动机组件的腿的纵轴定向的曲轴也可以称为竖直曲轴布置。船舶发动机组件2的基本上垂直于发动机组件的腿的纵轴定向的曲轴也可以称为水平曲轴布置。

如前所述,为了正常工作,船舶发动机组件2的下部部分23和螺旋桨8需要延伸到水中。然而,在极浅的水域中,或者当将船舶从拖车上下水时,如果处于向下倾斜的位置,那么船舶发动机组件2的下部部分23可能会在海床或船只坡道上拖曳。使船舶发动机组件2倾斜到其向上倾斜的位置(比如图2A所示的位置)防止这种对下部部分23和螺旋桨8的损坏。

相比之下,如图2B至图2D的三个示例所示,纵倾是使船舶发动机组件2在较小范围内从完全向下的位置向上移动几度的机制。纵倾将有助于在提供对应船舶1的燃料效益、加速度和高速操作的最佳组合的方向上引导螺旋桨8的推力。

当船舶1飞速行驶(即,船舶1的重量主要由流体动力升力支撑,而不是由流体静力升力支撑)时,船首向上的构型导致阻力较小、稳定性和效率较高。这通常是当船只或船舶1的艏艉线(keel line)上升约3度至5度时的情况,例如,如图2B所示。

过大艉倾(trim-out)会使船舶1的船首在水中过高,比如图2C所示的位置。在这种构型中,性能和经济性会降低,这是因为船舶1的船体在推动水,并且结果是空气阻力较大。过度向上纵倾也可能导致螺旋桨充气,从而导致性能进一步降低。在甚至更严重的情况下,船舶1可能在水中跳跃,这可能会将操作者和乘客抛出船外。

艏倾将使船舶1的船首下降,这将有助于从静止起步加速。图2D所示的过大艏倾导致船舶1在水中“艰难前行(plough)”,从而降低燃料经济性,并使得速度难以提高。在高速情况下,艏倾甚至可能导致船舶1的不稳定。

船舶发动机组件2包括用于执行上述倾斜和纵倾操作的倾斜和纵倾机构7。在此实施例中,倾斜和纵倾机构7包含液压致动器13,该液压致动器可以被操作以经由电控系统来使船舶发动机组件2倾斜和纵倾。替代性地,提供手动倾斜和纵倾机构也是可行的,在该机构中,操作者用手而不是使用图3所示的液压致动器来使船舶发动机组件2枢转。

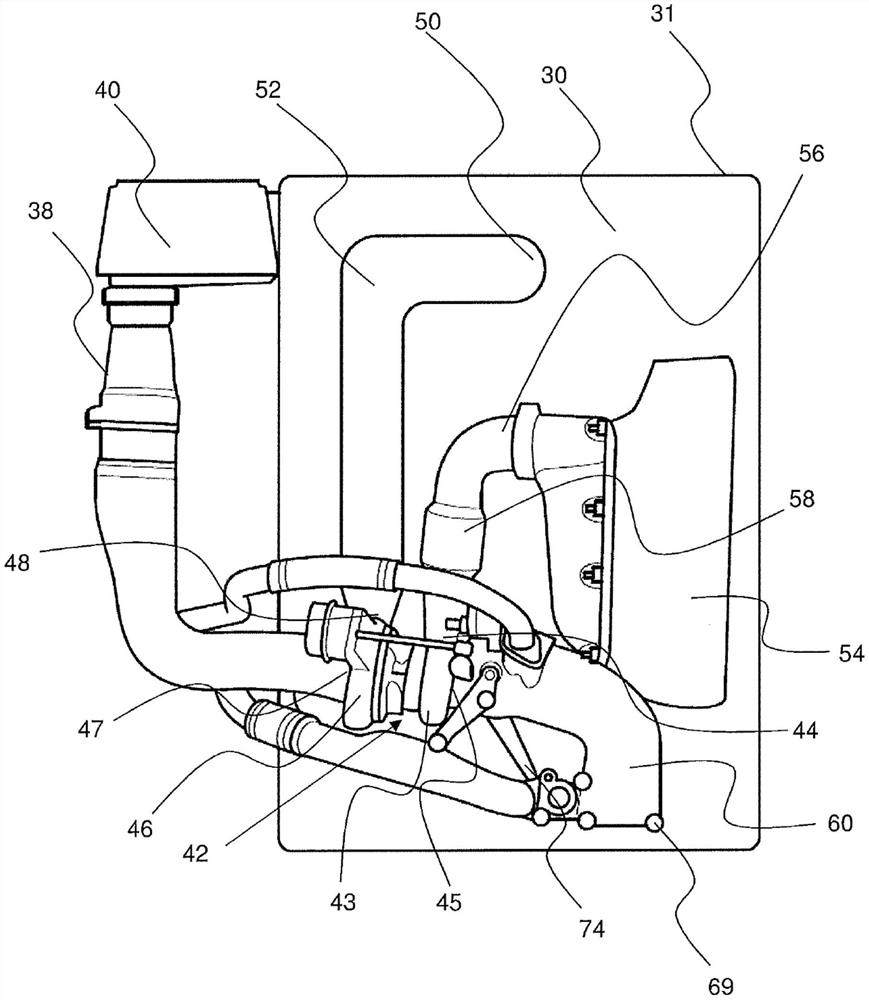

转向图3,示出了根据实施例的船舶发动机组件2的示意性截面。

如上所述,船舶发动机组件2总体上分为三个部分。上部部分21(也称为动力头)包括用于对船舶1提供动力的内燃发动机30。整流罩31布置在发动机30周围。

提供了与上部部分21或动力头相邻并在其下方延伸的中间部分22。下部部分23与中间部分22相邻并在其下方延伸,并且中间部分22将上部部分21连接至下部部分23。中间部分22容纳驱动轴36,该驱动轴在内燃发动机30与螺旋桨轴9之间延伸。防通风板11防止表面空气被吸入螺旋桨8的负压侧。

中间部分22和下部部分23形成排气系统24,该排气系统限定用于将排气从内燃发动机30朝下部部分23输送的排气流路径。

除了容纳螺旋桨8之外,排气系统24还限定一个或多个排气出口。在所展示的示例性实施例中,下部部分23提供与螺旋桨驱动轴9相邻的第一排气出口32。当螺旋桨8由发动机30驱动以推进船舶1时,由螺旋桨8产生的负压通过中间部分22将排气朝第一排气出口32吸。这种布置通过第一排气出口32将大部分排气在水下排出。

还可以在吃水线下方和上方提供附加的排气出口。这使得没有通过螺旋桨排气出口32排出的剩余排气能够从船舶发动机组件2排出。具体地,设置附加的排气出口使得当不存在螺旋桨8产生的负压时(即,当螺旋桨8闲置时)排气更易于从船舶发动机组件2排出。在所展示的示例性实施例中,第二排气出口33提供在中间部分22内。当船舶飞速行驶时,如图2B所展示的,第二排气出口33被布置成定位在吃水线上方。

转向图4,示意性地展示了移除了外整流罩31的动力头21。

船舶发动机组件2包括空气入口,该空气入口将空气吸入船舶发动机组件2的空气入口管道38,其中空气经由空气过滤器40被吸入入口管道38。船舶发动机组件2设置有用于提高内燃发动机30的动力输出的涡轮增压器42。涡轮增压器由具有涡轮入口44和涡轮出口45的涡轮增压器涡轮部分43以及具有压缩机入口47和压缩机出口48的涡轮增压器压缩机部分46形成。

涡轮增压器压缩机入口47连接至入口管道38的下游端部,使得空气可以在其中被压缩。压缩空气经由管道52从压缩机出口48流动到内燃发动机30的入口50。在所展示的实施例中,管道52被设置为柔性软管,该柔性软管被配置成将压缩空气从压缩机出口48递送到内燃发动机30。以此方式,过滤空气能够流入涡轮增压器压缩机46,以便在进入内燃发动机30之前在该涡轮增压器压缩机中被压缩。

在发动机30中燃烧之后,来自发动机11的排气进入排气歧管54,该排气歧管被配置成将来自内燃发动机30排气递送到涡轮增压器涡轮入口44。以此方式,从内燃发动机30排出的排气被用于驱动涡轮增压器42的涡轮,以便在空气进入内燃发动机30之前对空气进行压缩。

在所展示的实施例中,涡轮增压器42经由包括排气歧管管道56的柔性连接装置安装到排气歧管54。管道56包括热膨胀接头58,使得涡轮增压器42经由热膨胀接头58安装到排气歧管54。

在驱动涡轮增压器42的涡轮部分43之后,排气经由涡轮增压器排气导管60流动到排气系统24,以便被引导至一个或多个排气出口。

涡轮增压器排气导管60限定穿其而过的排气流路径。涡轮增压器排气导管60具有排气导管入口62和排气导管出口64。

在船舶应用中,支撑涡轮增压器42的布置传统上是经由排气歧管实现的。然而,已经发现这种封装/支撑布置对于船舶发动机组件的总体封装是次优的。

在本实施例中,涡轮增压器排气导管60用作对涡轮增压器42在船舶发动机组件2内的主要支撑。为了对涡轮增压器42提供足够的支撑,涡轮增压器排气导管60安装到船舶发动机组件2内的支撑结构。也就是说,涡轮增压器排气导管60被配置成将涡轮增压器42刚性地安装到支撑结构。

应当理解,船舶发动机组件2多种不同的部件可以提供支撑结构的功能,比如船舶发动机组件2的腿部分的一部分(例如中间部分22的一部分)、内燃发动机30的部件的一个或多个部件、或设置在内燃发动机30与腿部分之间的适配器构件。

排气系统24限定排气系统入口59(图3中展示),并且涡轮增压器排气导管60的出口64(图6中展示)联接至排气系统入口59。以此方式,这种连接将涡轮增压器排气导管60刚性地安装到排气系统24。尽管未展示出,但是涡轮增压器排气导管60可以经由设置在内燃发动机30与腿部分之间的适配器构件而刚性地安装到排气系统入口59。以此方式,支撑结构可以被设置为排气系统24的一部分(即经由适配器构件)。

涡轮增压器排气导管60优选地具有比涡轮增压器42与船舶发动机组件2的任何其他连接都大的刚度。也就是说,涡轮增压器排气导管具有比入口管道38、发动机入口管道52或排气歧管管道56中的一者或多者(并且优选地所有)都大的刚度。涡轮增压器排气导管优选地具有比排气歧管管道56大的刚度。

这种布置允许基本上来自涡轮增压器42的所有机械力都通过涡轮增压器排气导管60而被反作用。换言之,更多地通过涡轮增压器排气导管60而不是涡轮增压器的一个或多个其他连接(例如,比入口管道38、发动机入口管道52和/或排气歧管管道56)对来自涡轮增压器42的力进行反作用。

如所示出的,涡轮增压器排气导管60的布置使得在使用时,排气导管出口64被定位成与内燃发动机30下部区域基本上齐平或定位在其下方。

最后,转向图5和图6,更详细地展示了涡轮增压器排气导管60。

涡轮增压器排气导管60设置有用于将涡轮增压器排气导管60安装到涡轮增压器42的涡轮出口45的第一安装装置66。在所展示的实施例中,涡轮增压器排气导管60包括用于接纳穿其而过的紧固件59的四个孔66。

涡轮增压器排气导管60设置有用于将涡轮增压器排气导管60安装到排气系统24的排气系统入口59的第二安装装置68。更具体地,安装装置68将排气导管出口64安装到设置在导管60与排气系统24之间的适配器构件。在所展示的实施例中,涡轮增压器排气导管60包括用于接纳穿其而过的紧固件69的四个孔68。

邻近排气导管出口64,涡轮增压器排气导管60包括穿其而过的孔70和用于将附加的冷却剂管道固定到孔70的第三安装装置72。可以设置这个附加的冷却装置,以便能够冷却船舶发动机组件2附加的部件。

为了为涡轮增压器42提供足够的支撑,涡轮增压器排气导管60由刚性材料、比如金属材料形成。在本实施例中,涡轮增压器排气导管60由铝形成,但是可以使用任何适合的刚性材料。

涡轮增压器排气导管60是弯曲的,使得其在侧视图中基本上呈L-形状。为了增大涡轮增压器排气导管60的刚度,可以设置支撑柱74。在所展示的实施例中,支撑柱74从导管入口62附近延伸到导管出口64附近。应当理解,在替代性布置中,可以省略支柱。

涡轮增压器的出口是显著高温的部件。也就是说,涡轮增压器排气导管60是显著高温的部件。由于船舶发动机组件2中的空间有限,涡轮增压器排气导管60靠近整流罩延伸,这会损坏整流罩。

涡轮增压器排气导管60进一步设置有用于冷却涡轮增压器排气导管60的冷却装置。冷却装置以通过涡轮增压器排气导管60的冷却剂流动路径的形式设置,该冷却剂流动路径允许冷却剂(例如水)沿其流动。

冷却剂流动路径限定导管入口62附近的入口76和导管出口64附近的出口78。更具体地,冷却剂流动路径的出口78分成多个(例如所展示的四个)分开的出口,这些出口可以被布置并定位在排气导管出口64周围。

排气出口导管60被配置成使得冷却剂流动路径在排气流路径周围延伸以便提高冷却效率。换言之,冷却剂流动路径被布置成使得其基本上包围排气流路径(即,以提供冷却剂套)。

在实施例中,通过在涡轮增压器排气导管60内壁与外壁之间形成腔体来设置冷却剂套。换言之,通过在涡轮增压器排气导管的外壁与排气流路径的外壁之间设置腔体来形成冷却剂套。

尽管排气出口导管60被描述为具有冷却剂流动路径入口76附近的导管入口62,应当理解,在替代性布置中,可以切换冷却剂流动路径入口76和冷却剂出口78,使得冷却装置限定逆流流动路径。

尽管以上已经参考一个或多个优选实施例描述了本发明,但是应当理解,在不脱离如所附权利要求中限定的本发明的范围的情况下,可以进行各种改变或修改。

- 一种船舶维修用高空车的发动机组件及船舶维修用高空车

- 轴向减振器组件和包括该轴向减振器组件的用于船舶的发动机