偏振板

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种偏振板,还涉及包含它的图像显示装置及偏振板的制造方法。

背景技术

偏振板被用于液晶电视、有机EL电视、智能手机、智能手表、或者四轮汽车或摩托车的仪表盘等图像显示装置中。偏振板具备膜状的偏振片、和重叠于偏振片的光学膜(例如保护膜)。从图像显示装置的设计上的理由出发,有时在偏振板的外周形成凹部。例如,下述专利文献1中,记载有在偏振板的外周形成凹部(缺口部)作为液晶的注入口的方案。

现有技术文献

专利文献

专利文献1:日本特开2000-155325号公报

发明内容

发明所要解决的问题

偏振板随着湿度或温度的变化而发生膨胀或收缩。伴随着偏振板的膨胀或收缩的应力容易集中于凹部,易于在凹部处形成龟裂。

本发明是鉴于上述情况而完成的,其目的在于,提供可以抑制凹部处的龟裂的偏振板、包含该偏振板的图像显示装置、以及偏振板的制造方法。

用于解决问题的手段

本发明的一个方面的偏振板具备膜状的偏振片、和包含树脂的至少一对光学膜,偏振片位于一对光学膜之间,并且与一对光学膜重叠,凹部形成于偏振板的外周,沿着凹部的偏振片的端部位于偏振板的外周的内侧,与一对光学膜连接的树脂层从沿着凹部的偏振片的端部形成至偏振板的外周。需要说明的是,上述凹部在偏振板的俯视下形成于外周。

凹部的内侧的角(cоrner)可以为曲面。

从偏振片的端部形成至偏振板的外周的树脂层的宽度可以为10μm以上且1000μm以下。

树脂层可以与沿着凹部的偏振片的端部密合。

树脂层可以在凹部处露出。

本发明的一个方面的图像显示装置包含上述的偏振板。

本发明的一个方面的偏振板的制造方法是制造上述的偏振板的方法,该方法具备:层叠工序,将膜状的偏振片与至少一对光学膜重叠,形成层叠体;和切削工序,使立铣刀接触层叠体的外周,并使立铣刀(endmill)沿着层叠体的外周移动,在层叠体中,偏振片位于一对光学膜之间,切削工序中的立铣刀的进给速度(feed rate)为100mm/分钟以上且小于1000mm/分钟,切削工序中的立铣刀的转速为500rpm以上且60000rpm以下,利用切削工序,形成凹部及树脂层。

可以通过至少重复进行两次切削工序来形成凹部及树脂层。

发明效果

根据本发明,可以提供能够抑制凹部处的龟裂的偏振板、包含该偏振板的图像显示装置、以及偏振板的制造方法。

附图说明

图1是表示本发明的一个实施方式的偏振板的表面(受光面)的示意图。

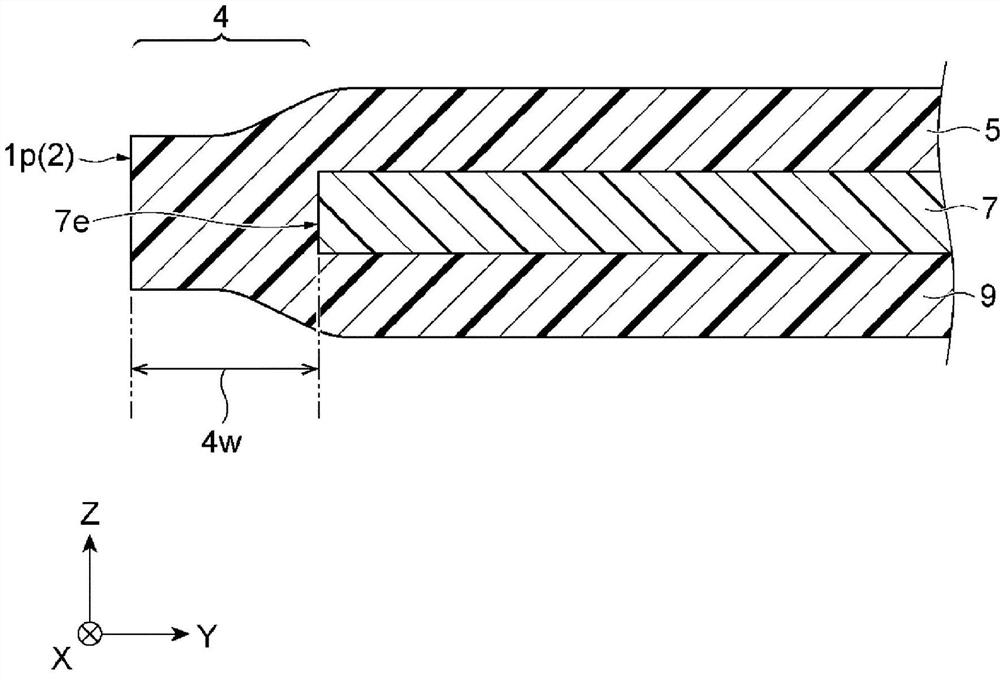

图2是图1所示的偏振板的剖面的II-II线方向的向视图。

图3是图2所示的偏振板的剖面的变形例。

图4是本发明的一个实施方式的偏振板的制造方法中形成的层叠体的分解立体图。

图5是本发明的一个实施方式的偏振板的制造方法中使用的立铣刀、和利用立铣刀切削的层叠体的示意图。

图6是表示本发明的一个实施方式的偏振板的制造方法所具备的切削工序中的立铣刀的移动路径的一例的示意图。

图7(a)是表示本发明的另一实施方式的偏振板的上表面的变形例的示意图,(b)也是表示本发明的另一实施方式的偏振板的上表面的变形例的示意图。

图8是本发明的实施例1的偏振板的凹部处的剖面的照片。

图9是本发明的实施例1的偏振板的凹部处的剖面的照片,表示图8的偏振片、一对光学膜及树脂层的配置。

图10是本发明的实施例2的偏振板的凹部处的剖面的照片。

图11是比较例3的偏振板的凹部处的剖面的照片。

图12是本发明的实施例4的偏振板的凹部处的剖面的照片。

图13是比较例5的偏振板的凹部处的剖面的照片。

具体实施方式

以下,在参照附图的同时,对本发明的合适的实施方式进行说明。图中,对于同等的构成要素使用同等的符号。本发明并不限定于下述实施方式。各图所示的X、Y及Z是指相互正交的3个坐标轴。各图中的XYZ坐标轴各自所示的方向在各图中是共同的方向。

(偏振板)

图1表示本实施方式的偏振板1的表面(受光面)。图1是以俯视来表示偏振板1的图。在偏振板1中在俯视下形成有凹部2。

图2所示的偏振板1的剖面垂直于偏振板1的表面(受光面),并且与位于凹部2的内侧的偏振板1的外周1p正交。

如图1及图2所示,本实施方式的偏振板1具备至少一对光学膜(5,9)、和位于一对光学膜(5,9)之间的膜状的偏振片7。以下,为了说明的方便,主要说明由偏振片7和一对光学膜(5,9)形成的偏振板1。但是,如后所述,偏振板所具备的光学膜的数目并不限定于两片。

所谓“光学膜”,是指构成偏振板1的膜状的构件(偏振片7本身除外。)。例如,光学膜包含保护膜及脱模膜。各个光学膜也可以不单独具有特定的光学功能。“膜”(光学膜)可以改称为“层”(光学层)。一对光学膜(5,9)分别包含树脂。但是,光学膜(5,9)各自的组成没有限定。

偏振片7与光学膜(5,9)分别直接或间接地重叠。例如,可以在偏振片7与光学膜(5,9)之间存在其他的光学膜。偏振片7可以经由粘接层与光学膜(5,9)分别重叠。

如图1所示,凹部2形成于偏振板1的外周1p。即,在偏振板1的外周1p存在凹部2。凹部2可以改称为凹陷、缺口(cutоut)或槽口(nоtch)。凹部2可以在垂直于偏振板1的表面(受光面)的方向(Z轴方向)上贯穿偏振板1。偏振板1的所谓外周1p,可以改称为从垂直于偏振板1的受光面的方向观察的偏振板1(受光面)的外缘或轮廓。沿着凹部2的偏振片7的端部7e的一部分或整体位于偏振板1的外周1p的内侧。与一对光学膜(5,9)连接的树脂层4从沿着凹部2的偏振片7的端部7e形成至偏振板1的外周1p。即,树脂层4与一对光学膜(5,9)分别没有接缝(seamless)地相连。树脂层4可以在凹部2处露出。即,位于凹部2的偏振板1的端面的一部分或整体可以为树脂层4。另一方面,沿着凹部2的偏振片7的端部7e(端面)可以由在凹部2处露出的树脂层4覆盖。

在假设没有树脂层4的情况下,偏振片7及光学膜(5,9)各自的端部在凹部2处露出。伴随着湿度或温度的变化的偏振片7及光学膜(5,9)各自的收缩率或膨胀率不同。因而,伴随着湿度或温度的变化,应力容易集中于偏振片7及光学膜(5,9)各自的端部发生露出的凹部2,容易在凹部2形成起因于应力的龟裂。此外,在偏振片7包含由聚乙烯醇和碘形成的络合物的情况下,在凹部2露出的偏振片7易于因暴露于湿气、热或光(紫外线)中而发生劣化,易于在露出于凹部2的偏振片7中形成龟裂。另外在假设没有树脂层4的情况下,偏振片7与光学膜(5,9)的交界(偏振片7与光学膜(5,9)之间的界面)在凹部2处露出。因应力集中于凹部2,从而易于在偏振片7与光学膜(5,9)的交界附近形成龟裂。另外,因湿气经由偏振片7与光学膜(5,9)的交界从凹部2侵入到偏振板1内,而使偏振片7及光学膜(5,6)分别易于发生劣化,易于引起偏振片7及光学膜(5,6)的剥离,易于形成偏振板1的凹部2处的龟裂。

另一方面,本实施方式中,沿着凹部2的偏振片7的端部7e位于偏振板1的外周1p的内侧,树脂层4从偏振片7的端部7e形成至偏振板1的外周1p。即,本实施方式中,偏振片7的端部7e在凹部2处未露出,偏振片7的端部7e由树脂层4密封在偏振板1的内部。即,树脂层4保护了偏振片7的端部7e。因而,本实施方式中,与偏振片7的端部7e在凹部2露出的情况相比,起因于偏振片7及光学膜(5,9)各自的收缩率或膨胀率的差的应力不易作用于凹部2,不易在凹部2形成起因于应力的龟裂。另外,由于偏振片7的端部7e不在凹部2露出而由树脂层4覆盖,因此偏振片7不易直接暴露于湿气、热或光(紫外线)中,偏振片7不易发生劣化,偏振片7的龟裂得到抑制。此外,本实施方式中,由于树脂层4在凹部2处露出,因此偏振片7与光学膜(5,9)的交界不在凹部2处露出。因而,不易在偏振片7与光学膜(5,9)的交界附近形成龟裂。

另外,由于偏振片7与光学膜(5,9)的交界没有在凹部2露出,而是树脂层4在凹部2处露出,因此湿气不易从凹部2侵入到偏振板1内。因而,偏振片7及光学膜(5,6)各自的劣化得到抑制,偏振片7及光学膜(5,6)的剥离得到抑制,不易在偏振板1的凹部2处形成龟裂。从以上的理由出发,根据本实施方式,能够抑制凹部2(特别是凹部2的内侧的角2c)处的龟裂。

可以使整个偏振片7位于偏振板1的外周1p的内侧,可以使偏振片7的端部7e的全部区域由树脂层4覆盖。即,可以将整个偏振片7用树脂层4包围。通过使整个偏振片7位于偏振板1的外周1p的内侧,将整个偏振片7用树脂层4包围,可以在偏振板1的外周1p的全部区域中抑制龟裂。

凹部2的内侧的角2c可以为曲面。即,位于凹部2的内侧的角2c的偏振板1的端面可以为曲面。即,凹部的内侧的角2c可以被倒角(chamfer)。通过使凹部2的内侧的角2c为曲面,易于抑制凹部2的内侧的角2c处的龟裂。如图1所示,位于凹部2的两端的角部、以及位于偏振板1的四角的角部分别也可以被倒角。

从沿着凹部2的偏振片7的端部7e形成至偏振板1的外周1p的树脂层4的宽度4w可以为10μm以上且1000μm以下。树脂层4的所谓宽度4w,可以改称为与偏振板1的外周1p(位于凹部2的偏振板1的端面)垂直、并且与偏振板1的表面(受光面)平行的方向上的树脂层4的宽度。通过使树脂层4的宽度4w为10μm以上,易于抑制偏振板1的凹部2处的龟裂。从同样的理由出发,树脂层4的宽度4w可以为15μm以上且100μm以下,或者可以为27μm以上且46μm以下。

树脂层4可以与沿着凹部2的偏振片7的端部7e的一部分或整体密合。通过使树脂层4与偏振片7的端部7e密合,易于抑制偏振片7的端部7e处的龟裂。但是,也可以在树脂层4与偏振片7的端部7e之间形成间隙。

在树脂层4中,光学膜(5,9)各自的端部可以相互粘接或熔接。所谓粘接,是指经由粘接剂将上下的光学膜(5,9)密合的状态。所谓熔接,是指不经由粘接剂地将上下的光学膜(5,9)直接密合的状态。即,树脂层4可以由相互粘接或熔接了的光学膜(5,9)的端部形成。通过使构成树脂层4的光学膜(5,9)的端部相互粘接或熔接,偏振片7的端部7e不易在凹部2露出,易于将偏振片7的端部7e密封在偏振板1的内部,易于抑制凹部2处的龟裂。树脂层4可以仅由光学膜(5,9)中含有的成分构成。树脂层4也可以在光学膜(5,9)中含有的成分的基础上还包含其他成分。所谓其他成分,例如可以是来自于偏振片7及粘接层中的一方或双方的成分。在树脂层4处,一对光学膜(5,9)各自的端部可以一体化或被融合。即,在树脂层4处,可以不存在一对光学膜(5,9)之间的交界(界面)。

凹部2的宽度(X轴方向上的凹部2的宽度)没有特别限定,例如可以为3mm以上且160mm以下。凹部2的深度(Y轴方向上的凹部2的宽度)没有特别限定,例如可以为0.5mm以上且160mm以下。形成有凹部2的偏振板1的边(短边)的长度没有特别限定,例如可以为30mm以上且90mm以下。没有形成凹部2的偏振板1的边(长边)的长度没有特别限定,例如可以为30mm以上且170mm以下。偏振板1整体的厚度没有特别限定,例如可以为30μm以上且300μm以下。

图1所示的凹部2为四边形(长方形)。但是,凹部2的形状没有限定。例如,凹部2也可以为正方形。凹部2还可以是四边形及三角形以外的其他多边形。例如可以如图7中的(a)所示,凹部2的形状为半圆。也可以如图7中的(b)所示,凹部2的形状为三角形。凹部2整体也可以为曲线状。凹部2也可以由直线和曲线构成。虽然图1、图7中的(a)及图7中的(b)所示的偏振板1的形状均具有对称性,然而偏振板1的形状也可以不对称。可以在偏振板1的外周1p形成有多个凹部2。多个凹部2可以形成于构成偏振板1的外周1p的一条边。可以通过切掉四边形的偏振板1的四个角部中的至少一个角部来形成凹部2。

除去凹部2以外的偏振板1的整体的形状近似四边形(长方形)。但是,偏振板1的形状没有限定。例如,偏振板1的形状也可以为正方形。偏振板1的形状还可以是四边形以外的多边形、圆形、或椭圆形。偏振片7及光学膜(5,9)各自的整体的形状可以与偏振板1的形状大致相同。在图1所示的长方形的偏振板1的情况下,凹部2形成于偏振板1的短边,然而凹部2也可以形成于偏振板1的长边。

偏振片7可以是利用拉伸、染色及交联等工序制作出的膜状的聚乙烯醇系树脂(PVA膜)。偏振片7的制成方法的详情如下所示。

例如,首先,将PVA膜沿一个轴向或两个轴向拉伸。沿一个轴向拉伸的偏振片7有二色比高的趋势。在拉伸后接着使用染色液,将PVA膜利用碘、二色性色素(聚碘)或有机染料染色。染色液也可以包含硼酸、硫酸锌、或氯化锌。可以在染色前对PVA膜进行水洗。利用水洗,从PVA膜的表面除去污物及防粘连剂。另外,PVA膜因水洗而发生溶胀,其结果是,易于抑制染色的不均(不均匀的染色)。为了将染色后的PVA膜交联,用交联剂的溶液(例如硼酸的水溶液)进行处理。在利用交联剂的处理后,对PVA膜进行水洗,接着进行干燥。经过以上的步骤,得到偏振片7。通过对聚乙酸乙烯酯系树脂进行皂化而得到聚乙烯醇(PVA)系树脂。聚乙酸乙烯酯系树脂例如可以是作为乙酸乙烯酯的均聚物的聚乙酸乙烯酯、或者乙酸乙烯酯与其他单体的共聚物(例如乙烯-乙酸乙烯酯共聚物)。与乙酸乙烯酯共聚的其他单体可以是乙烯,此外还可以是不饱和羧酸类、烯烃类、乙烯基醚类、不饱和磺酸类、或具有铵基的丙烯酰胺类。聚乙烯醇系树脂也可以由醛类改性。经过改性的聚乙烯醇系树脂例如可以是部分缩甲醛化聚乙烯醇、聚乙烯醇缩乙醛、或聚乙烯醇缩丁醛。聚乙烯醇系树脂可以是聚乙烯醇的脱水处理物、或聚氯乙烯的脱盐酸处理物等多烯系取向膜。可以在拉伸前进行染色,也可以在染色液中进行拉伸。经过拉伸的偏振片7的长度例如可以为拉伸前的长度的3~7倍。

偏振片7的厚度例如可以为1μm以上且50μm以下,或者可以为3μm以上且15μm以下。偏振片7越薄,伴随着温度变化的偏振片7自身的收缩或膨胀越得到抑制,偏振片7自身的尺寸的变化越得到抑制。其结果是,应力不易作用于偏振片7,易于抑制偏振片7的龟裂。

以下,为了说明的方便,将一对光学膜(5,9)中的一方标为第一光学膜5,将另一方标为第二光学膜9。

第一光学膜5及第二光学膜9各自可以为具有透光性的热塑性树脂。第一光学膜5及第二光学膜9各自也可以为光学上透明的热塑性树脂。构成第一光学膜5及第二光学膜9的树脂分别例如可以为链状聚烯烃系树脂、环状烯烃聚合物系树脂(COP系树脂)、纤维素酯系树脂、聚酯系树脂、聚碳酸酯系树脂、(甲基)丙烯酸系树脂、聚苯乙烯系树脂、或者它们的混合物或共聚物。第一光学膜5的组成可以与第二光学膜9的组成完全相同。

例如,第一光学膜5及第二光学膜9各自可以包含环状烯烃聚合物系树脂(COP系树脂)。在第一光学膜5及第二光学膜9各自包含环状烯烃聚合物系树脂(COP系树脂)的情况下,易于获得本发明的效果。

第一光学膜5的组成可以与第二光学膜9的组成不同。第一光学膜5及第二光学膜9各自的玻璃化转变温度为100℃以上且200℃以下,或者优选为120℃以上且150℃以下。在第一光学膜5及第二光学膜9各自的玻璃化转变温度为上述范围的情况下,容易通过各光学膜的端部的因研磨而产生的热,将第一光学膜5与第二光学膜9相互熔接。

链状聚烯烃系树脂例如可以为聚乙烯树脂或聚丙烯树脂之类的链状烯烃的均聚物。链状聚烯烃系树脂也可以是包含两种以上的链状烯烃的共聚物。

环状烯烃聚合物系树脂(环状聚烯烃系树脂)例如可以是环状烯烃的开环(共)聚合物、或环状烯烃的加成聚合物。环状烯烃聚合物系树脂例如可以是环状烯烃与链状烯烃的共聚物(例如无规共聚物)。构成共聚物的链状烯烃例如可以是乙烯或丙烯。环状烯烃聚合物系树脂也可以是将上述的聚合物用不饱和羧酸或其衍生物改性了的接枝聚合物、或它们的氢化物。环状烯烃聚合物系树脂例如可以是使用了降冰片烯或多环降冰片烯系单体等降冰片烯系单体的降冰片烯系树脂。

纤维素酯系树脂例如可以是纤维素三乙酸酯(三乙酰纤维素(TAC))、纤维素二乙酸酯、纤维素三丙酸酯或纤维素二丙酸酯。也可以使用它们的共聚物。也可以使用羟基的一部分由其他的取代基修饰了的纤维素酯系树脂。

也可以使用纤维素酯系树脂以外的聚酯系树脂。聚酯系树脂例如可以是多元羧酸或其衍生物与多元醇的缩聚物。多元羧酸或其衍生物可以是二羧酸或其衍生物。多元羧酸或其衍生物例如可以是对苯二甲酸、间苯二甲酸、对苯二甲酸二甲酯、或萘二甲酸二甲酯。多元醇例如可以是二元醇。多元醇例如可以是乙二醇、丙二醇、丁二醇、新戊二醇、或环己烷二甲醇。

聚酯系树脂例如可以为聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚萘二甲酸丁二醇酯、聚对苯二甲酸丙二醇酯、聚萘二甲酸丙二醇酯、聚对苯二甲酸环己烷二甲醇酯、或聚萘二甲酸环己烷二甲醇酯。

聚碳酸酯系树脂是经由碳酸酯基将聚合单元(单体)键合而得的聚合物。聚碳酸酯系树脂可以是具有经过修饰的聚合物骨架的改性聚碳酸酯,也可以是共聚聚碳酸酯。

(甲基)丙烯酸系树脂例如可以是聚(甲基)丙烯酸酯(例如聚甲基丙烯酸甲酯(PMMA));甲基丙烯酸甲酯-(甲基)丙烯酸共聚物;甲基丙烯酸甲酯-(甲基)丙烯酸酯共聚物;甲基丙烯酸甲酯-丙烯酸酯-(甲基)丙烯酸共聚物;(甲基)丙烯酸甲酯-苯乙烯共聚物(例如MS树脂);甲基丙烯酸甲酯与具有脂环族烃基的化合物的共聚物(例如甲基丙烯酸甲酯-甲基丙烯酸环己酯共聚物、甲基丙烯酸甲酯-(甲基)丙烯酸降冰片基酯共聚物等)。

第一光学膜5或第二光学膜9各自可以包含选自润滑剂、增塑剂、分散剂、热稳定剂、紫外线吸收剂、红外线吸收剂、防静电剂、以及抗氧化剂中的至少一种添加剂。

第一光学膜5的厚度例如可以为5μm以上且90μm以下,或者可以为10μm以上且60μm以下。第二光学膜9的厚度也例如可以为5μm以上且90μm以下,或者可以为10μm以上且60μm以下。

第一光学膜5及第二光学膜9中的至少一方可以为具有光学功能的膜。所谓具有光学功能的膜,例如可以是相位差膜或增亮膜。例如,通过对包含上述热塑性树脂的膜进行拉伸、或在该膜上形成液晶层等,可以得到赋予了任意的相位差值的相位差膜。

第一光学膜5可以经由粘接层重叠于偏振片7。第二光学膜9也可以经由粘接层重叠于偏振片7。粘接层可以包含聚乙烯醇等水系粘接剂。粘接层可以包含后述的活性能量射线固化性树脂。

活性能量射线固化性树脂是因被照射活性能量射线而发生固化的树脂。活性能量射线例如可以是紫外线、可见光、电子束、或X射线。例如,活性能量射线固化性树脂可以是紫外线固化性树脂。

活性能量射线固化性树脂可以是一种树脂,也可以包含多种树脂。例如,活性能量射线固化性树脂可以包含阳离子聚合性的固化性化合物、或自由基聚合性的固化性化合物。活性能量射线固化性树脂可以包含用于引发上述固化性化合物的固化反应的阳离子聚合引发剂或自由基聚合引发剂。

阳离子聚合性的固化性化合物例如可以是环氧系化合物(在分子内具有至少一个环氧基的化合物)、或氧杂环丁烷系化合物(在分子内具有至少一个氧杂环丁烷环的化合物)。自由基聚合性的固化性化合物例如可以是(甲基)丙烯酸系化合物(在分子内具有至少一个(甲基)丙烯酰氧基的化合物)。自由基聚合性的固化性化合物也可以是具有自由基聚合性的双键的乙烯基系化合物。

活性能量射线固化性树脂根据需要可以包含阳离子聚合促进剂、离子捕获剂、抗氧化剂、链转移剂、增粘剂、热塑性树脂、填充剂、流动调节剂、增塑剂、消泡剂、防静电剂、流平剂、或溶剂等。

(图像显示装置)

本实施方式的图像显示装置包含上述的偏振板1。图像显示装置例如可以是液晶显示装置或有机EL显示装置等。例如,液晶显示装置所具有的液晶面板可以具备液晶单元、和重叠于液晶单元的一个表面的上述偏振板1。或者,液晶显示装置所具有的液晶面板也可以具备一对上述偏振板1、和配置于一对上述偏振板1之间并与各偏振板1重叠的液晶单元。偏振板1可以经由粘接层或粘合层重叠于液晶单元。

(偏振板的制造方法)

本实施方式的偏振板1的制造方法具备:层叠工序,将膜状的偏振片与至少一对光学膜重叠,形成层叠体;和切削工序,使立铣刀与层叠体的外周接触,并使立铣刀沿着层叠体的外周移动。

层叠工序中,将长条的带状的偏振片膜与至少一对长条的带状的光学膜重叠并相互贴合,由此制作层叠体(第一层叠体)。所谓长条的带状的偏振片膜,是加工、成形前的偏振片7。所谓长条的带状的多个光学膜,是加工、成形前的光学膜(5,9)。层叠工序中,以将偏振片膜配置于一对光学膜之间的方式,将偏振片膜与一对光学膜重叠。即,如图4所示,在第一层叠体10中,偏振片7位于一对光学膜(5,9)之间。可以利用第一层叠体10的切割,将第一层叠体10的尺寸调整为易于加工的尺寸。可以如图4所示,在切削工序前的第一层叠体10的整个外周,偏振片7及光学膜(5,9)各自的端部的位置对齐。

也可以在切削工序前,利用冲裁加工、或切割加工,在第一层叠体的外周形成凹部。作为切割加工的工具,可以使用刀具或激光。但是,仅靠冲裁加工或切割加工,难以形成上述的树脂层,偏振片容易在凹部处露出。

如图5及图6所示,切削工序中使用的立铣刀50在与其旋转轴线50a大致平行的侧面中具有突出的刀刃(edge)50e。切削工序中,使立铣刀50的侧面与第一层叠体10的外周(端面)接触,并使旋转的立铣刀50沿着第一层叠体10的外周移动。例如,可以使旋转的立铣刀50沿着图6中的箭头所示的路径移动。其结果是,第一层叠体10的外周(端面)由刀刃50e切削或研磨,第一层叠体10的外周(端面)变得平滑,形成凹部2,凹部2的内侧的角被倒角。也可以如图5所示,将多个第一层叠体10重叠,形成第二层叠体100后,使立铣刀50的侧面与第二层叠体100的外周(端面)接触,并使旋转的立铣刀50沿着第二层叠体100的外周移动。即,切削工序中,可以对构成第二层叠体100的多个第一层叠体10的外周用立铣刀50一并进行切削或研磨。

切削工序中,位于凹部2的两端的角部、以及位于第一层叠体10的四角的角部可以各自被倒角。

切削工序中,因立铣刀50与第一层叠体10的端面的摩擦而产生摩擦热。利用该摩擦热,将在凹部2露出的光学膜(5,9)各自的端部相互熔接,形成树脂层4。能够仅利用一次切削工序,来形成凹部2及树脂层4。也可以通过重复进行至少两次切削工序来形成凹部2及树脂层4。在重复进行切削工序的情况下,可以利用第一次的切削工序对第一层叠体10进行粗加工。即,可以利用第一次的切削工序,对凹部2的尺寸及形状进行粗略的调整、或对凹部2的内侧的角2c进行倒角。可以利用第二次的切削工序,将第一层叠体10精加工为偏振板1。通过重复进行至少两次切削工序,易于形成树脂层4,位于第一层叠体10的端面的凹凸(龟裂的一个原因)得到减少,第一层叠体10的端面易于变得充分地平滑。其结果是,易于抑制偏振板1的凹部2处的裂纹。

也可以重复进行三次以上的切削工序。例如,可以在第三次的切削工序中,基本上不切削第一层叠体10,而是将第二次的切削工序中产生的切屑从第一层叠体10的端面除去。各切削工序中,可以使用多个立铣刀。

切削工序中的立铣刀的进给速度可以为100mm/分钟以上且小于1000mm/分钟。在立铣刀的进给速度为100mm/分钟以上的情况下,易于形成树脂层4。但是,在立铣刀的进给速度为1000mm/分钟以上的情况下,难以形成树脂层4,偏振片7容易在凹部处露出。为了易于形成树脂层4,切削工序中的立铣刀的进给速度可以为100mm/分钟以上且500mm/分钟以下,或者也可以为100mm/分钟以上且300mm/分钟以下。

为了易于形成树脂层4、易于抑制偏振板1的凹部2处的龟裂,切削工序中的立铣刀的转速例如可以为500rpm以上且60000rpm以下,优选为10000rpm以上且60000rpm以下。为了易于形成树脂层4、易于抑制偏振板1的凹部2处的龟裂,切削工序中的切削角度例如可以为30°以上且70°以下,优选为45°以上且65°以下。在立铣刀50的螺旋角为α的情况下,切削角度β定义为90°-α。如图5所示,立铣刀50的螺旋角α是在立铣刀50的侧面中刀刃50e延伸的方向d1与立铣刀50的旋转轴线50a所成的角度。切削角度β也可以改称为刀刃50e延伸的方向d1与垂直于旋转轴线50a的方向d2所成的角度。为了易于形成树脂层4、易于抑制偏振板1的凹部2处的龟裂,切削工序中使用的立铣刀50的直径φ(粗细)例如可以为3.0mm以上且6.0mm以下。

切削工序中的立铣刀50的进给速度可以表示为V[m/分钟]或V/60[m/秒]。切削工序中的立铣刀50的转速可以表示为R[rpm]或R/60[rps]。切削工序中的立铣刀50的抵接次数定义为R/V[次/m]。抵接次数是指立铣刀50与第一层叠体10的外周的单位长度(1m)接触的次数。抵接次数R/V越大,则因立铣刀50与第一层叠体10的摩擦而产生的热越大,光学膜(5,9)各自的端部越容易相互熔接,越容易形成树脂层4。从以上的理由出发,切削工序中的立铣刀50的抵接次数R/V优选为40000次/m以上且500000次/m以下、80000次/m以上且400000次/m以下、或100000次/m以上且300000次/m以下。

树脂层4的宽度4w可以在上述的切削工序中控制。树脂层4的宽度4w也可以利用切削工序以外的方法控制。例如,可以利用使高温的金属制工具接触第一层叠体10的外周的方法来控制树脂层4的宽度4w。在该方法的情况下,金属制工具的温度可以为100℃以上且300℃以下,或者为150℃以上且250℃以下。根据使高温的金属制工具接触第一层叠体10的外周的方法,易于增大树脂层4的宽度4w。

利用以上的方法,可以得到本实施方式的偏振板1。

(其他实施方式)

本发明并不限定于上述实施方式。

例如,偏振板可以在一对光学膜的基础上,还具备包含树脂的其他光学膜。即,偏振板可以具备3片以上的光学膜。树脂层可以在一对光学膜的基础上还与其他光学膜连接。换言之,树脂层可以与3片以上的光学膜连接。例如,可以如图3所示,偏振板可以具备第一光学膜5及第二光学膜9、位于第一光学膜5与第二光学膜9之间的偏振片7、和重叠于第一光学膜5的第三光学膜3,树脂层4与第一光学膜5、第二光学膜9及第三光学膜3连接。第三光学膜3可以经由上述的粘接层重叠于第一光学膜5。第三光学膜3中含有的树脂可以是作为第一光学膜5及第二光学膜9中分别含有的树脂而列举的上述的树脂中的至少任意者。第三光学膜3的组成可以与第一光学膜5的组成相同。第三光学膜3的组成也可以与第一光学膜5的组成不同。第三光学膜3的组成可以与第二光学膜9的组成相同。第三光学膜3的组成也可以与第二光学膜9的组成不同。第三光学膜3的厚度例如可以为5μm以上且200μm以下。在第三光学膜3没有与树脂层4连接的情况下,第三光学膜3可以在图像显示装置的制造过程中从偏振板剥离、除去。即,第三光学膜3可以为临时的保护膜。

偏振板可以还具备重叠于一对光学膜中的一方的粘合层、和重叠于粘合层的脱模膜。例如,图3所示的偏振板可以还具备重叠于第二光学膜9的粘合层、和重叠于粘合层的脱模膜。粘合层例如可以包含丙烯酸系压敏型粘接剂、橡胶系压敏型粘接剂、硅酮系压敏型粘接剂、或氨基甲酸酯系压敏型粘接剂等压敏型粘接剂。粘合层的厚度例如可以为2μm以上且100μm以下。脱模膜中含有的树脂可以是作为第一光学膜5及第二光学膜9中分别含有的树脂而列举的上述的树脂中的至少任意者。脱模膜的组成可以与第一光学膜5的组成相同。脱模膜的组成也可以与第一光学膜5的组成不同。脱模膜的组成可以与第二光学膜9的组成相同。脱模膜的组成也可以与第二光学膜9的组成不同。脱模膜的厚度例如可以为10μm以上且100μm以下。脱模膜可以在图像显示装置的制造过程中从偏振板剥离、除去。脱模膜也可以经由粘合层配置于偏振板的两面。

偏振板中,可以作为光学膜或层还具备选自反射型偏振膜、带有防眩功能的膜、带有防表面反射功能的膜、反射膜、半透射反射膜、视角补偿膜、窗膜、防静电层、硬涂层、光学补偿层、触摸传感器层、以及防污层中的至少一种。

实施例

以下利用实施例及比较例对本发明进一步详细说明,然而本发明不受这些例子的任何限定。

(实施例1)

将一对光学膜经由粘接层贴合于偏振片,由此形成第一层叠体。第一层叠体为长方形。在第一层叠体中,偏振片配置于一对光学膜之间。一对光学膜均由环状烯烃聚合物系树脂构成。偏振片是经过拉伸、并且经过染色的膜状的聚乙烯醇。

贴合于偏振片的一个表面的光学膜的厚度为52μm。贴合于偏振片的另一个表面的光学膜的厚度为21μm。偏振片的厚度为8μm。偏振板整体的厚度为101μm。夹设于厚度为52μm的光学膜与偏振片之间的粘接层为聚乙烯醇系树脂(水糊)。夹设于厚度为21μm的光学膜与偏振片之间的粘接层为UV固化性环氧树脂。

利用47片的第一层叠体各自的冲裁加工,在各第一层叠体的短边形成凹部。将形成有凹部的47片的第一层叠体重叠,由此制作出第二层叠体。

在冲裁加工后,实施下述的三次切削工序。在任意的切削工序中,均将第二层叠体用夹具固定,在使立铣刀的侧面接触第二层叠体的外周(端面)的状态下,使旋转的立铣刀沿着第二层叠体的外周(包含凹部的外周)移动。即,将47片的第一层叠体各自的整个外周一并用立铣刀切削。各切削工序中使用的立铣刀为日进工具株式会社制的DXL-4。切削角度β是下述表1所示的值。立铣刀的直径φ为4mm。

第一次的切削工序中的立铣刀的转速(R)是下述表1所示的值。第一次的切削工序中的立铣刀的进给速度(V)是下述表1所示的值。第一次的切削工序中的立铣刀的抵接次数(R/V)是下述表1所示的值。第一次的切削工序中的切削量是下述表1所示的值。

第二次的切削工序中的立铣刀的转速(R)是下述表1所示的值。第二次的切削工序中的立铣刀的进给速度(V)是下述表1所示的值。第二次的切削工序中的立铣刀的抵接次数(R/V)是下述表1所示的值。第二次的切削工序中的切削量是下述表1所示的值。

第三次的切削工序中的立铣刀的转速(R)为30000rpm。第三次的切削工序中的立铣刀的进给速度(V)为700mm/分钟。第三次的切削工序中的立铣刀的抵接次数(R/V)为约42857次/m。第三次的切削工序中的切削量为0μm。

利用以上的方法,制作出47片的实施例1的偏振板。各偏振板的形状、尺寸及层叠结构相同。各偏振板的整体的形状为长方形。如图1所示,四边形的凹部2形成于偏振板1的短边。偏振板1的短边的长度为70mm。偏振板1的长边的长度为140mm。凹部2的宽度为30mm。凹部2的深度为5mm。

在与偏振板1的表面(受光面)垂直、并且与凹部2的内侧正交的方向上,切割偏振板1。利用扫描型电子显微镜(SEM)观察该偏振板1的剖面。用SEM拍摄的剖面表示于图8及图9中。图8及图9均为相同的剖面的照片,相当于图1所示的II-II线方向上的剖面的向视图。图8及图9各自所示的偏振板的左端相当于凹部处的偏振板的端面。使用SEM的观察的结果是,确认沿着凹部2的偏振片7的端部7e位于偏振板1的外周1p的内侧。另外,确认与一对光学膜(5,9)连接的树脂层4从沿着凹部2的偏振片7的端部7e形成至偏振板1的外周1p。通过将一对光学膜(5,9)熔接而形成树脂层4。图9所示的树脂层4的宽度4w表示于下述表1中。

以下,进行热循环试验。热循环试验中,重复进行10次由下述的步骤1、紧接着步骤1的步骤2、和紧接着步骤2的步骤3组成的循环。

步骤1:将上述的偏振板在第一气氛中保持30分钟的步骤。

步骤2:将上述的偏振板在第二气氛中保持5分钟的步骤。

步骤3:将上述的偏振板在第三气氛中保持30分钟的步骤。

第一气氛的温度为-40℃,第一气氛的相对湿度为11%。

第二气氛的温度为23℃,第二气氛的相对湿度为9%。

第三气氛的温度为85℃,第二气氛的相对湿度为7%。

热循环试验后,沿着偏振板的凹部利用光学显微镜观察偏振板的表面,由此数出在偏振板的凹部形成的龟裂的数目。龟裂的数目表示于下述表1中。

(实施例2)

在实施例2的情况下,在冲裁加工后,实施了两次的切削工序,然而没有实施第三次的切削工序。第一次的切削工序的各种条件表示于下述表1中。第二次的切削工序的各种条件表示于下述表1中。除去切削工序以外,利用与实施例1相同的方法,制作出实施例2的偏振板。利用与实施例1相同的方法,观察了实施例2的偏振板的剖面。实施例2的偏振板的剖面表示于图10中。观察的结果是,确认沿着凹部的偏振片的端部位于偏振板的外周的内侧。另外,确认与一对光学膜连接的树脂层从沿着凹部的偏振片的端部形成至偏振板的外周。通过将一对光学膜(5,9)熔接而形成树脂层4。图10所示的树脂层4的宽度4w表示于下述表1中。利用与实施例1相同的方法实施了实施例2的热循环试验。热循环试验后的实施例2的在偏振板的凹部形成的龟裂的数目表示于下述表1中。

(比较例3)

在比较例3的情况下,在冲裁加工后,实施了两次的切削工序,然而没有实施第三次的切削工序。第一次的切削工序的各种条件表示于下述表1中。第二次的切削工序的各种条件表示于下述表1中。除去切削工序以外,利用与实施例1相同的方法,制作出比较例3的偏振板。利用与实施例1相同的方法,观察了比较例3的偏振板的剖面。比较例3的偏振板的剖面表示于图11中。观察的结果是,确认偏振片的端部在凹部处露出。即,在比较例3的情况下,与一对光学膜连接的树脂层没有从沿着凹部的偏振片的端部形成至偏振板的外周。利用与实施例1相同的方法实施了比较例3的热循环试验。热循环试验后的比较例3的在偏振板的凹部形成的龟裂的数目表示于下述表1中。

(实施例4)

在实施例4的情况下,在冲裁加工后,实施了两次的切削工序,然而没有实施第三次的切削工序。各切削工序中使用的立铣刀为TOOL de INTERNATIONAL株式会社制的7Leaders。切削角度β是下述表1所示的值。第一次的切削工序的各种条件表示于下述表1中。第二次的切削工序的各种条件表示于下述表1中。除去切削工序以外,利用与实施例1相同的方法,制作出实施例4的偏振板。利用与实施例1相同的方法,观察了实施例4的偏振板的剖面。实施例4的偏振板的剖面表示于图12中。观察的结果是,确认沿着凹部的偏振片的端部位于偏振板的外周的内侧。另外,确认与一对光学膜连接的树脂层从沿着凹部的偏振片的端部形成至偏振板的外周。通过将一对光学膜(5,9)熔接而形成树脂层4。图12所示的树脂层4的宽度4w表示于下述表1中。利用与实施例1相同的方法,实施了实施例4的热循环试验。热循环试验后的实施例4的在偏振板的凹部形成的龟裂的数目表示于下述表1中。

(比较例5)

在比较例5的情况下,在冲裁加工后,实施了两次的切削工序,然而没有实施第三次的切削工序。各切削工序中使用的立铣刀为TOOL de INTERNATIONAL株式会社制的7Leaders。切削角度β是下述表1所示的值。第一次的切削工序的各种条件表示于下述表1中。第二次的切削工序的各种条件表示于下述表1中。除去切削工序以外,利用与实施例1相同的方法,制作出比较例5的偏振板。利用与实施例1相同的方法,观察了比较例5的偏振板的剖面。比较例5的偏振板的剖面表示于图13中。观察的结果是,确认偏振片的端部在凹部处露出。即,在比较例3的情况下,与一对光学膜连接的树脂层没有从沿着凹部的偏振片的端部形成至偏振板的外周。利用与实施例1相同的方法,实施了比较例5的热循环试验。热循环试验后的比较例5的在偏振板的凹部形成的龟裂的数目表示于下述表1中。

[表1]

产业上的可利用性

本发明的偏振板例如适用于液晶显示器或有机EL显示器等图像显示装置。

附图标记说明

1偏振板,1p偏振板的外周,2凹部,2c凹部的角,3第三光学膜,4树脂层,4w树脂层的宽度,5第一光学膜,7偏振片,7e偏振片的端部,9第二光学膜,10第一层叠体,50立铣刀,50a立铣刀的旋转轴线,50e立铣刀的刀刃,100第二层叠体,d1在立铣刀的侧面中刀刃延伸的方向,d2与立铣刀的旋转轴线垂直的方向,α立铣刀的螺旋角,β切削角度。

- 用于偏振板的粘合剂组合物、使用它的偏振板、制备该偏振板的方法和包含该偏振板的光学元件

- 偏振板及偏振板的制造方法以及使用了该偏振板的图像显示装置