束带装置及钢带的蛇行控制方法以及钢带的制造方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及在基于气体渗硅法的高硅钢带的制造装置中使用的束带装置和使用本发明的束带装置来进行钢带的蛇行控制的钢带的蛇行控制方法及钢带的制造方法。

背景技术

作为在工业中制造高硅钢板的方法,例如已知有如专利文献1所示的基于气体渗硅法的制造方法。该制造方法将“将Si含有量比较低的钢带加热,经包含氯化硅气体的无氧化性气体在氛围中进行渗硅处理,从而使Si浸透,接着实施使Si在板厚方向上扩散的扩散处理,冷却后呈线圈状卷取”的一系列工艺连续线化,能够高效地制造高硅钢带。

用于制造高硅钢带的连续渗硅处理设备是水平型的连续炉,需要将钢带在1000℃以上的高温下进行处理。因而,存在容易产生钢带的蛇行这一问题。尤其是,在连续渗硅处理设备中的渗硅处理带中,伴随于通过渗硅反应向钢带添加Si而钢带的晶格常数逐渐变化,钢带收缩。因而,若在钢带宽度方向上存在Si添加量的分布差,则会产生钢带宽度方向上的收缩差,因此引起钢带宽度方向的长度不同这一现象。其结果,在钢带局部地产生弧形,与在相同的温度下使低硅钢板通过的情况相比,钢带的蛇行量会变大。

关于如上所述的问题,认为:通过应用例如专利文献2的方法,能够防止高硅钢带的蛇行。

现有技术文献

专利文献

专利文献1:日本特开昭62-227078号公报

专利文献2:日本特开平10-219419号公报

发明内容

发明所要解决的课题

然而,伴随于制造高硅钢带的连续渗硅处理设备的高效率化,产生了蛇行矫正能力无法充分发挥的事例。为了蛇行矫正能力的提高,可考虑增大钢带宽度方向的移动量、摆动量,但向高硅钢带赋予的扭转变大,会产生钢带边缘部的裂纹,在最坏的情况下,存在产生断裂的可能性。

本发明鉴于上述情况而完成,目的在于提供即使是比以往(20mpm左右)快的线速度也能够抑制在制造高硅钢带时产生的钢带的蛇行且能够实现更高效率下的钢带的制造的束带装置及钢带的制造方法。

用于解决课题的手段

本发明人进行了锐意研究,结果发现了:关于配置于渗硅处理带的出口的束带装置,通过配合以往的在宽度方向上移动或摆动的技术,使夹持钢带时的宽度方向的压下量不均一,能够向压下量高的一侧对钢带进行蛇行修正,能够发挥更高的蛇行修正效果。

本发明基于上述见解,其主旨如下。

[1]一种束带装置,具有夹持钢带且能够旋转移动的上下1对环形带或履带,能够通过转向机构而在钢带宽度方向上移动或摆动,其中,

还具有利用所述上下1对环形带或履带将所述钢带的夹持部分压下的压下机构,

基于根据所述钢带的蛇行量而确定的转向量及压下量,

所述转向机构使所述束带装置在钢带宽度方向上移动或摆动,并且,

所述压下机构将钢带宽度方向上的一方的端部压下。

[2]根据[1]所述的束带装置,所述压下机构以使与所述钢带的蛇行方向相反的方向的压下量变高的方式将钢带宽度方向上的一方的端部压下。

[3]根据[1]或[2]所述的束带装置,将所述压下量相对于所述转向量的比率设为1.5~2.5倍。

[4]一种钢带的蛇行控制方法,使用[1]~[3]中任一项所述的束带装置来控制钢带的蛇行。

[5]一种钢带的制造方法,使用[1]~[3]中任一项所述的束带装置来制造钢带。

发明效果

根据本发明,即使是比以往快的线速度,也能够抑制在制造高硅钢带时产生的钢带的蛇行,能够实现更高效率下的钢带的制造。

附图说明

图1是进行高硅钢带的渗硅处理的连续渗硅处理设备的概略图。

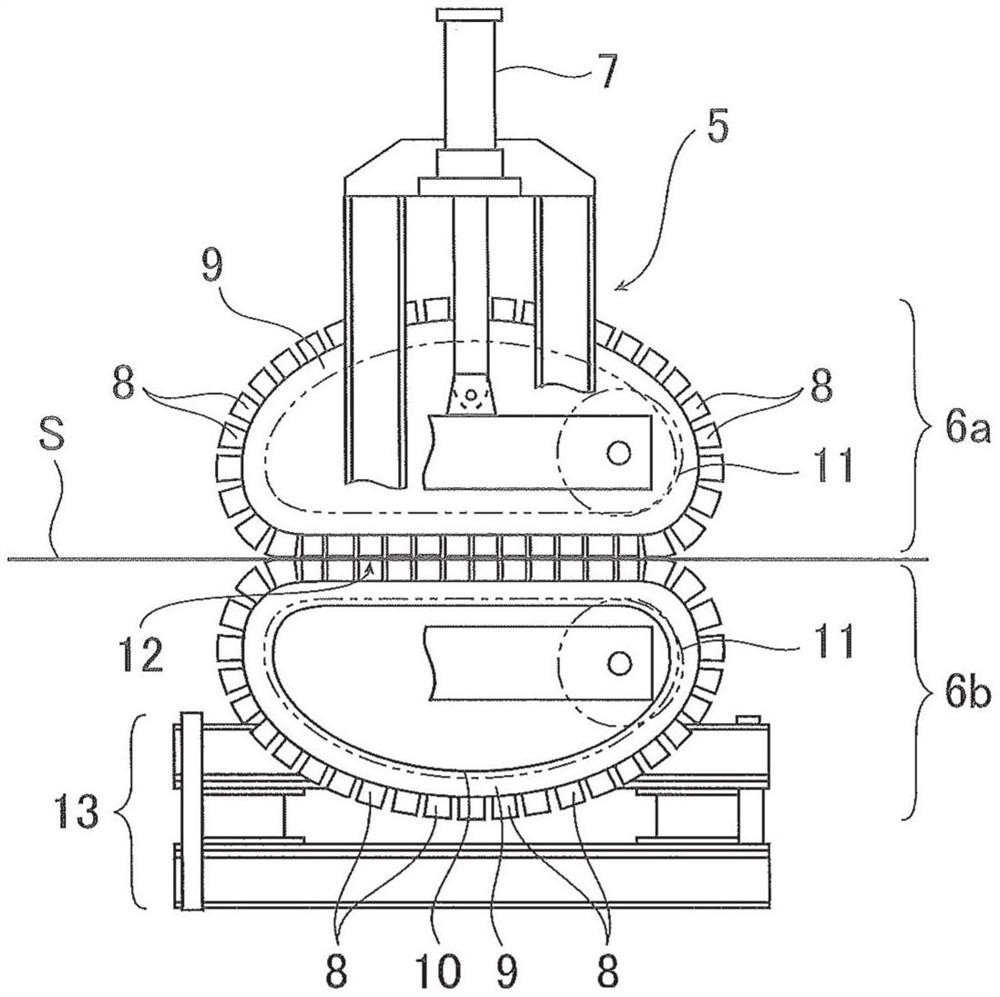

图2是本发明的束带装置的侧视图。

图3是从上方观察了本发明的束带装置的转向机构时的俯视图。

图4是示出本发明的束带装置的从正面观察了压下机构时的剖视图和保持机构的控制流程的示意图。

图5是说明本发明的束带装置中的保持机构的压下量控制的示意图,图5(a)是未产生钢带的蛇行的情况下的从正面观察了束带装置时的剖视图,图5(b)是未产生钢带的蛇行的情况下的钢带宽度方向的压力的分布图,图5(c)是在钢带向操作侧(OP侧)蛇行时使得驱动侧(DR侧)的压力变高的情况下的从正面观察了束带装置时的剖视图,图5(d)是在钢带向操作侧(OP侧)蛇行时使得驱动侧(DR侧)的压力变高的情况下的钢带宽度方向的压力的分布图。

图6是示出本发明的束带装置中的转向量和压下量的控制方案的一例的图。

图7是将从钢带蛇行的状态起随着时间经过而蛇行被矫正的状况针对各控制模式示意性地示出的图。

图8是示出实施例中的线速度与钢板蛇行量的关系的图。

具体实施方式

图1是进行高硅钢带的渗硅处理的连续渗硅处理设备的概略图。该连续渗硅处理设备由水平型的连续炉A构成,通常,炉内从入侧起依次由加热区1、渗硅区2、扩散均热区3、冷却区4构成。在这样的连续炉A中,使导入到炉内的钢带S通过(图1中的箭头是钢带S的通过方向),在加热区1中加热至渗硅处理温度(1023~1200℃)或其附近后,在渗硅区2中使钢带S与包含SiCl

本发明的束带装置具有夹持钢带且能够旋转移动的上下1对环形带或履带和用于保持上部的环形带或上部的履带且将钢带压下的保持机构。并且,本发明的束带装置由转向机构以使旋转的上下1对环形带或履带的一部分在钢带轧制线上在钢带宽度方向上移动(水平移动)的方式引导,一边使该水平移动部与钢带双面进行面接触一边夹持钢带。以下,使用附图对本发明的束带装置进行说明。

图2是本发明的束带装置的侧视图。在图2中,束带装置5具备夹持钢带S的上下1对履带体6a、6b、用于保持上部履带体6a且将钢带S压下的保持机构7(缸装置等)及使上下1对履带体6a、6b旋转驱动的驱动装置(未图示)。上下的各履带体6a、6b由将许多矩形状的段8连结的链带9构成,在其各内侧设置有用于保持链带9的环状的引导机构10(在图2中,仅关于下部履带体6b示出引导机构10)。另外,在各履带体6a、6b内侧的一端设置有驱动链带9的链轮11。因此,各履带体6a、6b由该链轮11驱动,沿着环状的引导机构10而循环移动。另外,在各段8的上表面形成有橡胶覆层(未图示)。需要说明的是,束带装置5主体由框架13支承。

环状的引导机构10构成为将履带周向中的钢带夹持部保持为直线状,另外,将其以外的部分保持为弧状等适当的形状,由此,上下的履带体6a、6b的钢带夹压部以多个段8使端部彼此接触的方式呈水平状地移动,能够利用该水平移动部12来夹持钢带S。因此,利用该束带装置5将钢带S通过面接触而可靠地夹持,由此,不用弯曲钢带S就能够起到钢带S的运送及张力分离功能。

另外,束带装置5能够相对于钢带轧制线在钢带宽度方向上移动,这构成了束带装置5的转向机构。图3是从上方观察了本发明的束带装置的转向机构时的俯视图。束带装置5的转向机构内置于框架13内。如图3所示,本发明的束带装置5相对于钢带轧制线由设置于钢带宽度方向的引导件14(导轨等)以能够移动的方式保持。该引导件14沿着以连续炉侧的假想点P为中心的圆弧而形成。因此,以能够沿着该引导件14移动的方式被保持的束带装置5在钢带轧制线中,在钢带宽度方向(水平方向)上以假想点P为中心而呈圆弧状地移动或摆动。

如图3所示,在束带装置5的正后方设置有钢带S的蛇行检测装置15(例如,具备投受光器的位置检测器)。在利用该蛇行检测装置15检测到钢带S的蛇行时,转向机构进行使束带装置5在钢带S的宽度方向上移动的转向,修正蛇行。即,束带装置5通过在利用上下的履带体6a、6b夹持了钢带S的状态下在钢带宽度方向上向与钢带蛇行方向相反的方向移动来修正钢带S的蛇行。需要说明的是,关于转向量,基于后述的转向量及压下量来控制钢带S的蛇行。另外,束带装置5在钢带轧制线宽度方向上的移动轨迹也可以不是图3那样的圆弧状,而是与钢带轧制线正交的直线状或与图3反向的圆弧状,在这些情况下,根据各移动轨迹来选择引导件14的结构。

需要说明的是,本发明的束带装置5在钢带轧制线上的移动由未图示的驱动装置(例如缸装置等)的驱动力进行。

另外,在图2及3中,示出了钢带S的夹持单元是上下履带体的装置,但也可以取代这样的上下履带体而使用上下的环形带。

本发明的束带装置还具有利用上下1对环形带或履带将钢带的夹持部分压下的压下机构,基于根据钢带的蛇行量而确定的转向量及压下量,转向机构使束带装置在钢带宽度方向上移动或摆动,并且压下机构以使与钢带的蛇行方向相反的方向的压下量变高的方式将钢带宽度方向上的一方的端部压下。由此,通过配合以往的在宽度方向上移动或摆动的转向机构的技术,使利用压下机构夹持钢带时的钢带宽度方向的压下量不均一,能够向压下量高的一侧对钢带进行蛇行修正。其结果,即使是比以往快的线速度,也能够发挥更高的蛇行修正效果。

图4是示出本发明的束带装置的从正面观察了压下机构时的剖视图和保持机构的控制流程的示意图。本发明的束带装置5具有用于控制夹持钢带时的上部履带6a的压力的压下机构16。具体而言,在钢带宽度方向的两侧具有使上部履带6a升降的液压缸16a、16b。在本发明中,操作液压缸16a、16b,进行压下控制。即,通过将钢带宽度方向的一方的液压缸16a的压力和另一方的液压缸16b的压力设为不同的压力,在钢带宽度方向上将钢带S不均一地压下。需要说明的是,液压缸16a、16b连接于电动机16c,压力量由电动机16c适当调整。需要说明的是,驱动轴17与电动机16c连接。

在本发明中,在利用设置于束带装置5的正后方的钢带S的蛇行检测(CPC)装置14检测到钢带S的蛇行时,以修正该蛇行的方式进行转向量及压下量的平衡调整,修正蛇行。也就是说,基于由蛇行检测装置14检测到的蛇行量,在PLC上按照后述的控制方案而自动地决定转向量和压下量(压力平衡)。然后,转向机构基于决定的转向量而使束带装置在钢带宽度方向上移动,并且压下机构基于决定的压下量而将钢带压下。

关于压下控制,具体而言,通过操作压下机构即液压缸来进行压下控制。图5是说明本发明的束带装置中的保持机构的压下量控制的示意图,例如是在将一方的液压缸16a的压力设为了1的情况下将另一方的液压缸16b的压力设为0.6~1.5的范围而分别控制了液压缸16a、16b的压力的情况下的示意图。如图5(a)所示,在未产生钢带S的蛇行的情况下,如图5(b)所示的坐标图那样,上下履带6a、6b以在钢带宽度方向上成为均一的压力的方式夹持钢板。例如,如图5(c)所示,在钢带S向操作侧(OP侧)蛇行的情况下,为了向驱动侧(DR侧)矫正蛇行,以使DR侧的压力变高的方式调整液压缸。如图5(d)的坐标图所示,在最大地赋予了压力差的情况下,OP侧=0.6MPa,DR侧成为1.5MPa。

在本发明中,根据钢带S的蛇行量,自动地变更各液压缸的压下量(压力平衡),使在夹持钢带S时向钢带S施加的压力在钢带宽度方向上不均一,具体而言,在钢带宽度方向上,以使钢带的蛇行方向的相反的方向的压下量变高的方式将钢带宽度方向上的一方的端部压下,由此能够进行蛇行矫正。

图6示出本发明的控制方案的一例。在以往的束带装置中,成为了相对于钢带S的蛇行量仅自动地调整转向量的控制方案(图6的实线)。在图6的情况下,在产生了±30mm的蛇行量的情况下,转向量成为最大。

于是,在本发明中,除了转向量之外,还追加通过变更钢带宽度方向的压力平衡(压下量)来矫正蛇行的功能(图6的虚线),以例如在蛇行量为±15mm时压力平衡在宽度方向上成为最大的方式进行控制。

关于本发明的控制方案,关于压下平衡相对于转向量的比率进行了试验。利用图1所示的连续渗硅处理设备,对板厚:0.1mm、板宽:640mm的钢带S进行了渗硅处理(线速度:30mpm,线张力:0.1kg/mm

[表1]

◎:蛇行量15mm以下

○:蛇行量超过15mm且小于30mm

△:蛇行量30mm以上

(1)是相对于根据钢板蛇行量而变化的转向量的斜率,压力平衡的斜率1∶1变化的模式。即,表示:随着从(1)成为(5),相对于转向量的压力平衡变大。另外,表1内记载的各比例表示转向量、压力平衡的输出%。

在图7中示出表1所示的各模式下的钢带S的蛇行矫正时的形象图。图7是示意性地示出了从钢带S蛇行的状态起随着时间经过而蛇行被矫正的状况的图,示出了各控制模式的结果。

通过如模式(2)、(3)、(4)的情况那样将压力平衡相对于转向量的比率以成为1.5~2.5倍的范围内的方式进行控制,能够有效地矫正钢带S的蛇行。在小于1.5倍的情况下,若蛇行量小(蛇行量≤±10mm),则压力平衡的输出变小。因而,蛇行产生时的矫正能力小,在蛇行矫正之前花费时间。另一方面,在超过2.5倍的情况下,即使是少的蛇行量,压力平衡的输出也过大,因此产生压力平衡的振荡,装置自身会成为蛇行的产生源。因此,在本发明中,优选将压下量相对于转向量的比率设为1.5~2.5倍。

以上,根据本发明的束带装置,通过配合以往的在宽度方向上移动或摆动的转向机构的技术,使利用压下机构夹持钢带时的钢带宽度方向的压下量不均一,能够向压下量高的一侧对钢带进行蛇行修正。其结果,即使是比以往快的线速度,也能够抑制在制造钢带时产生的钢带的蛇行,能够实现更高效率下的钢带的制造。

实施例

在应用了本发明的束带装置的高硅钢带的制造设备和应用了以往的束带装置的高硅钢带的制造设备中,分别进行了高硅钢带的制造。具体而言,对板厚0.1mm、板宽640mm的3%Si钢带进行渗硅处理,制造了6.5%Si钢带。另外,利用作为张力施加单元的调节辊将钢带的炉内张力设为了0.1kg/mm

将结果示于图8。

在以往的束带装置中,在线速度为40mpm左右时产生蛇行,蛇行量增加至不可制造水平,制造无法继续。相对于此,在本发明的束带装置中,即使线速度是50mpm,蛇行量也为容许范围内,能够继续制造。

标号说明

1 加热区

2 渗硅区

3 扩散均热区

4 冷却区

5 束带装置

6a 上部履带体

6b 下部履带体

7 保持机构

8 段

9 链带

10 引导机构

11 链轮

12 水平移动部

13 框架

14 引导件

15 蛇行检测装置

16 压下机构

16a 液压缸

16b 液压缸

16c 电动机

17 驱动轴

A 连续炉

P 假想点

S 钢带

- 束带装置及钢带的蛇行控制方法以及钢带的制造方法

- 用于预应力模具制造的变张力钢带缠绕装置及其控制方法