一种高炉铁口泥包修复方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及炼铁技术领域,尤其涉及一种高炉铁口泥包修复方法。

背景技术

目前,高炉冶炼产生的渣铁,均是从高炉铁口排出,以实现高炉连续生产的目的。不同炉容的高炉,铁口数量不同,一般具有一至四个铁口。

高炉铁口操作是高炉生产中十分重要的环节,关系到高炉能否及时放净炉缸内部的渣铁,以及炉缸安全性的重要保障。国内部分炉容在1000立方米左右的小高炉,普遍设置两个铁口,由于场地面积限制,两个铁口分布在同一出铁场,两个铁口之间夹角小至40°以内,导致两个铁口共用一个泥包,一个泥包将双铁口同时覆盖。小夹角双铁口共用一个泥包,在某一个铁口出铁期间,铁口之间的泥包无法稳定生成,另一个铁口无法避免被铁水冲刷侵蚀,导致另一个铁口区域碳砖温度升高,铁口浅等问题频繁发生。

在现有技术条件下,鉴于双铁口小夹角的高炉,通常是采取提高炮泥质量,包括增加炮泥中的耐高温物质成分、抗氧化物质和强度等,来巩固该条件下的铁口工况,这极大增加了炮泥使用成本;同时,经过大量的实践验证,再好的炮泥质量,在小夹角双铁口中使用,铁口深度依然很难维持在理想状态。

发明内容

本发明的目的在于提供一种高炉铁口泥包修复方法,能在使用常规炮泥条件下,实现双铁口泥包的稳定,保持高炉铁口良好的工作状态,为高炉的安全运行及高产提供保障。

为达此目的,本发明采用以下技术方案:

提供一种高炉铁口泥包修复方法,包括如下步骤:

S1.提供高炉和炮泥,所述高炉包括炉墙,所述炉墙上开设有第一铁口和第二铁口,所述炮泥由所述第一铁口或所述第二铁口打入所述高炉内部,所述炮泥形成封堵所述第一铁口及所述第二铁口的泥包;

S2.打通所述第一铁口出铁,当所述第一铁口深度的变化量达到设定数值时,打入炮泥封堵所述第一铁口,再打通所述第二铁口,打入炮泥,对所述泥包进行修复;

S3.重复步骤S2,直至所述第一铁口达到预定的通铁量,然后用炮泥封堵所述第一铁口,再利用所述第二铁口进行出铁,所述第一铁口则用于进行泥包的修复工作。

作为本发明的一种优选方案,所述第一铁口及所述第二铁口的标准深度均为L,所述第一铁口的实测深度为L1,所述第二铁口的实测深度为L2,所述第一铁口及所述第二铁口的通道直径均为D,在步骤S2中,当所述第一铁口深度的变化量ΔL1=L-L1达到D/2时,打入炮泥封堵所述第一铁口。

作为本发明的一种优选方案,标准铁口深度下封堵铁口需要的炮泥质量为N,单位铁口深度消耗的堵口炮泥量为N/L,在步骤S2中,封堵所述第一铁口所用的炮泥质量为N,所述第二铁口深度的变化量ΔL2=L-L2,封堵所述第二铁口所用的炮泥质量为N(1+ΔL2/L)。

作为本发明的一种优选方案,在步骤S2中,当第一铁口的深度恢复到标准深度L或超过标准深度L时,不打通第二铁口进行泥包的修复工作。

作为本发明的一种优选方案,在步骤S2中,封堵所述第一铁口后至少五分钟再打通所述第二铁口。

作为本发明的一种优选方案,所述第一铁口与所述第二铁口之间的夹角不大于40度。

作为本发明的一种优选方案,所述第一铁口与所述第二铁口之间的夹角为30度。

作为本发明的一种优选方案,所述高炉的炉容为1000±200立方米。

作为本发明的一种优选方案,所述高炉的炉容为1050立方米,标准深度均为L=2600毫米,通道直径D=360毫米,所述第一铁口和所述第二铁口预定的通铁量均为15万吨。

作为本发明的一种优选方案,采用开口机打通所述第一铁口或所述第二铁口,采用液压炮对所述第一铁口或所述第二铁口进行封堵。

本发明的有益效果:

在双铁口夹角较小,双铁口共用一个泥包的条件下,根据出铁的铁口深度变浅的情况,使用另一个铁口进行补泥从而修复泥包,可以杜绝铁口过浅的现象,有效预防了铁口泥包损坏后,渣铁对铁口区域炉墙的侵蚀,采用成本较低的常规炮泥即可保证高炉运行的安全性。

附图说明

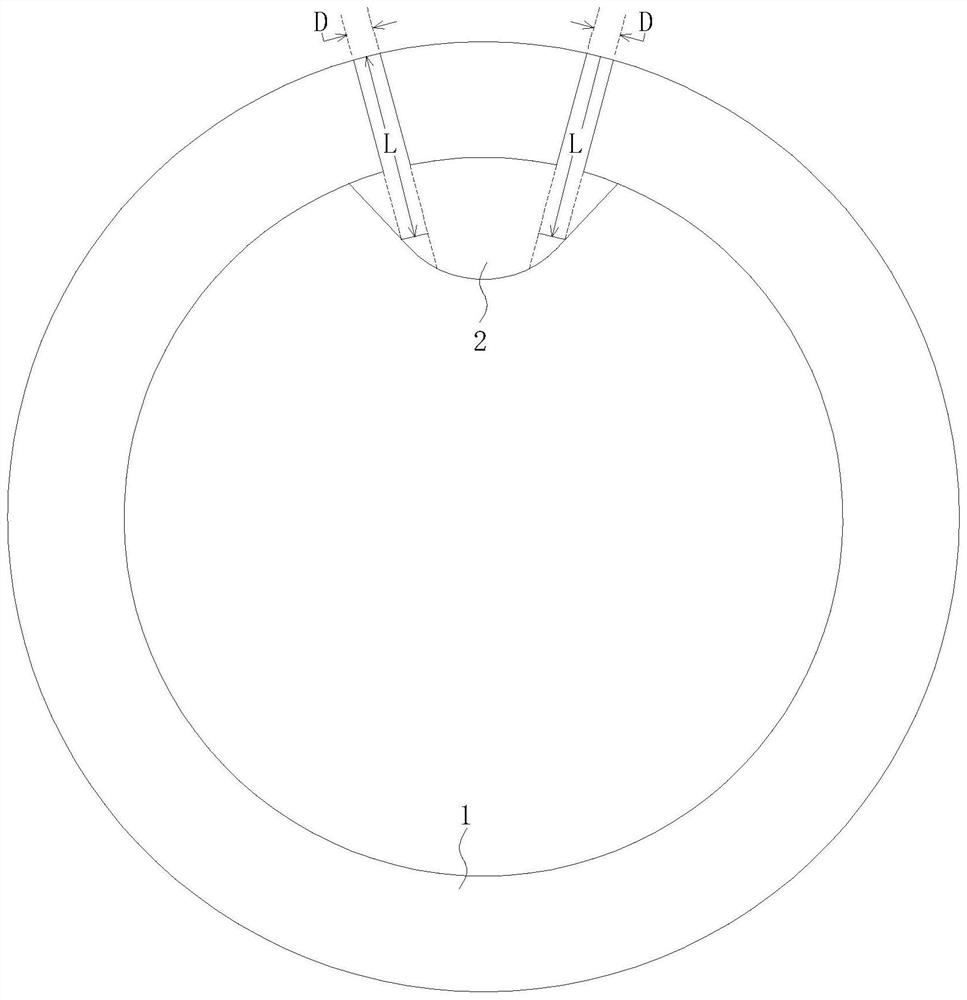

图1为本发明一实施例的高炉铁口处的剖面结构示意图。

图中:

1、炉墙;2、泥包。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征之“上”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征之“下”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。

如图1所示,国内部分炉容在1000立方米左右的小高炉,炉墙1上普遍设置两个铁口,由于场地面积限制,两个铁口分布在同一出铁场,两个铁口之间夹角小至40°以内,导致两个铁口共用一个泥包2,一个泥包2将双铁口同时覆盖。通常双铁口轮流出渣铁,按照制定的周期交替使用铁口。一方面是因为小夹角的双铁口,如果采取单炉次交替出铁,那铁口出完渣铁堵口后两条主沟之间区域场地温度高达300℃甚至更高,人员无法进入主沟之间进行清理、检查等作业;另一方面,两个铁口共用一个泥包2,双铁口单炉次之间交替出渣铁,高炉内部的泥包2根本无法形成,两个铁口深度均不能保证,导致铁口区域碳砖侵蚀严重,安全隐患较大,高炉的使用寿命较短。

本发明的高炉铁口泥包修复方法包括如下步骤:

S1.提供高炉和炮泥,高炉包括炉墙1,炉墙1上开设有第一铁口和第二铁口,炮泥由第一铁口或第二铁口打入高炉内部,炮泥形成封堵第一铁口及第二铁口的泥包2;

S2.打通第一铁口出铁,当第一铁口深度的变化量达到设定数值时,打入炮泥封堵第一铁口,再打通第二铁口,打入炮泥,对泥包2进行修复;

S3.重复步骤S2,直至第一铁口达到预定的通铁量,然后用炮泥封堵第一铁口,再利用第二铁口进行出铁,第一铁口则用于进行泥包2的修复工作。

在双铁口夹角较小,双铁口共用一个泥包2的条件下,根据出铁的铁口深度变浅的情况,使用另一个铁口进行补泥从而修复泥包2,可以杜绝铁口过浅的现象,有效预防了铁口泥包2损坏后,渣铁对铁口区域炉墙1的侵蚀,采用成本较低的常规炮泥即可保证高炉运行的安全性。

在一个具体的实施例中,高炉的炉容为1050立方米,第一铁口及第二铁口的标准深度均为L=2600毫米,第一铁口与第二铁口之间的夹角为30度,第一铁口的实测深度为L1,第二铁口的实测深度为L2,第一铁口及第二铁口的通道直径D=360毫米,第一铁口和第二铁口预定的通铁量均为15万吨。

在步骤S2中,当某炉次结束后第一铁口深度的变化量ΔL1=L-L1达到D/2,即L1=2420毫米,ΔL1=180毫米时,打入炮泥封堵第一铁口,此时对应的通铁量为12.8万吨,该炉次计为第一炉次,之后的炉次依次计为第二炉次、第三炉次等,以此类推。ΔL1的设定值不能过大,以避免泥包2被过度侵蚀而不易修复。此时,第二铁口的实测深度L2=2470毫米,ΔL2=L-L2=2600-2470=130毫米。

更进一步的,标准铁口深度下封堵铁口需要的炮泥质量为N=300kg,单位铁口深度消耗的堵口炮泥量为N/L=300kg/2600mm,约等于0.115kg/mm,在步骤S2中,封堵第一铁口所用的炮泥质量为N,即300kg,第二铁口深度的变化量ΔL2=130毫米,封堵第二铁口所用的炮泥质量为N(1+ΔL2/L)=300(1+130/2600)=315kg。虽然第二铁口并未出铁,但第二铁口的深度也会因侵蚀而减小,因此需要额外补充一定量的炮泥进行修复。

由于第一炉次结束后,第一铁口的通铁量只有12.8万吨,并未到达15万吨的预设值,需要继续使用第一铁口出铁,并利用第二铁口继续进行泥包2的修复工作。第二炉次结束后,第一铁口的实测深度L1=2490毫米,ΔL1=110毫米,小于180毫米的数值,封堵第一铁口仍然采用300kg的炮泥,第二铁口的实测深度L2=2520毫米,ΔL2=80毫米,因此,本次封堵第二铁口所用的炮泥质量为N(1+ΔL2/L)=300(1+80/2600)=309.23kg。随后,再进行第三炉次的操作。

第三炉次结束后,第一铁口的实测深度L1=2560毫米,ΔL1=40毫米,小于180毫米的数值,封堵第一铁口仍然采用300kg的炮泥,第二铁口的实测深度L2=2620毫米,ΔL2为负20毫米,因此,本次封堵第二铁口所用的炮泥质量为N(1+ΔL2/L)=300(1-20/2600)=297.69kg,由于第二铁口本次实测的深度超过了标准深度,因此,可以减少炮泥的用量。同时,第一铁口的实测深度L1也呈上升趋势,当第四炉次结束后的第一铁口的实测深度L1已经大于或等于第一铁口的标准深度L时,无需再通过第二铁口进行泥包2的修复工作。

当第一铁口的通铁量达到15万吨的预设值后,下一炉次停止利用第一铁口进行出铁,转而使用第二铁口进行出铁,第一铁口则充当原来第二铁口的作用,通过补泥对泥包2进行修复。

优选的,在步骤S2中,封堵第一铁口后至少五分钟再打通第二铁口,使新打入的炮泥有充足的时间稳定成型,保证泥包2的强度。

本发明的高炉铁口泥包修复方法适用于炉容较小的高炉,高炉的炉容为1000±200立方米都可以采用这种泥包修复方法。

优选的,采用开口机打通第一铁口或第二铁口,采用液压炮对第一铁口或第二铁口进行封堵,以实现较高的开口及堵口效率。

作为本发明优选的实施方案,在本说明书的描述中,参考术语“优选的”、“进一步的”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上实施例仅用来说明本发明的详细方案,本发明并不局限于上述详细方案,即不意味着本发明必须依赖上述详细方案才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种高炉铁口泥包修复方法

- 一种高炉倒场出铁口的铁口深度修复方法