背面照射型固体摄像装置及其制造方法、摄像装置以及电子设备

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及背面照射型固体摄像装置和背面照射型固体摄像装置的制造方法、摄像装置以及电子设备,并且特别地涉及被构造为能够降低制造成本的背面照射型固体摄像装置和背面照射型固体摄像装置的制造方法、摄像装置以及电子设备。

背景技术

固体摄像装置具有以诸如高清、4k×2k超高清或进一步的超级慢动作功能等形式获得的更高的图像质量。与此同时,固体摄像装置也具有了更多的像素数、更高的帧率和更多的灰度(gradation)。

传输速率由(像素数)×(帧率)×(灰度)确定,因此,例如,在像素数为4k×2k=8M,帧率为240f/s,灰度为14位灰度的情况下,传输速率为8M×240f/s×14bit=26Gbps。

在固体摄像元件的后续阶段的信号处理之后,输出是颜色坐标中的RGB输出,因此传输速率变为26G×3=78Gbps,这意味着需要更快的传输。

如果使用较少数量的连接端子执行快速传输,则每个连接端子的信号速率增大。实现快速传输路径的阻抗匹配变得更加困难,此外,时钟频率变高,并且损耗也增加。因此,增加了功耗。

为了避免这种情况,可以增加连接端子的数量以分散传输,并降低信号速率。然而,不合期望地增加连接端子的数量增加了各电路的封装,因为这意味着在固体摄像元件与后续阶段的信号处理电路、存储电路等之间布置连接所需的端子。

此外,因为后续阶段的信号处理电路和存储电路所需的电气配线的基板也需要是具有以高配线密度堆叠的配线的更精细的配线板,所以配线路径的长度变得更长,因此增加了功耗。

如果各电路的封装变大,则在其上安装电路的板自身也变大。最终固体摄像元件安装在其上的摄像装置本身的构造也会不合期望地变大。

鉴于此,作为减小摄像装置的构造的尺寸的技术,已经提出了以下技术:其中,固体摄像元件和诸如信号处理电路或存储电路等电路通过使用WoW(Wafer on Wafer,晶片上晶片)堆叠,在WoW中,它们以晶片状态被接合(参见专利文献1)。

通过使用基于WoW的堆叠技术,半导体能够通过许多很细的配线连接,因此每根配线的传输速度变低,并且能够抑制功耗。

引用文献列表

专利文献

专利文献1:JP 2014-099582 A

发明内容

发明要解决的技术问题

然而,在WoW的情况下,如果要堆叠的晶片上的芯片(chip)具有相同的尺寸则没有问题,但是如果晶片上包括的芯片的尺寸不同,则必须基于最大的芯片尺寸来确定尺寸,因此各电路的理论良品率(yield)下降,并且增加了成本。

此外,关于将被堆叠的各晶片的良品率,在各晶片上的坏芯片的出现导致将堆叠在其上的另一晶片上的芯片也被视为坏芯片,并且整个堆叠的晶片的良品率等于各晶片的良品率的乘积(相乘)。因此,良品率下降,并且不期望地增加了成本。

此外,还已经提出了如下技术:其中,通过形成小尺寸的凸块(bump)来连接具有不同芯片尺寸的芯片。由于在这种情况下,通过凸块连接了被选择为良好芯片的不同尺寸的芯片,因此各晶片的理论良品率与各芯片的良品率具有较小影响。

然而,形成小尺寸的凸块是困难的,并且连接间距受到不合期望的限制。因此,连接端子的数量无法大于WoW中的连接端子的数量。此外,由于在实施过程中形成连接,因此连接端子数量的增加致使成本因这些连接导致的良品率降低而增大。此外,由于在实施过程中单独地接合连接,因此需要较长的时间来形成所述连接,并且增加了工艺成本。

鉴于这种情况创造了本发明,并且特别地,本发明能够降低固体摄像装置的制造成本。

技术问题的解决方案

根据本发明第一方面的背面照射型固体摄像装置、摄像装置和电子设备是包括下述部件的背面照射型固体摄像装置,摄像装置和电子设备:第一半导体元件,其具有产生各像素的像素信号的摄像元件;比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。

在本发明第一方面中,第一半导体元件具有产生各像素的像素信号的摄像元件;比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。

根据本发明第二方面的背面照射型固体摄像装置的制造方法是制造如下背面照射型固体摄像装置的方法,所述背面照射型固体摄像装置包括:第一半导体元件,其具有产生各像素的像素信号的摄像元件;比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。将具有在通过半导体工艺形成的所述第二半导体元件和所述第三半导体元件中包含的信号处理电路的并且通过电气检查确定为良好元件的所述第二半导体元件和所述第三半导体元件重新布置在具有通过半导体工艺形成的所述摄像元件的晶片上,并且通过使用埋入部件将所述第二半导体元件和所述第三半导体元件埋入,形成将所述第二半导体元件和所述第三半导体元件电连接的通信配线,并且通过氧化膜接合来堆叠所述第一半导体元件、所述第二半导体元件和所述第三半导体元件,使得配线在所述第一半导体元件与所述第二半导体元件和所述第三半导体元件之间电连接,然后切割。

在本发明第二方面中,背面照射型固体摄像装置包括:第一半导体元件,其具有产生各像素的像素信号的摄像元件;比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。在制造上述背面照射型固体摄像装置的方法中,将具有在通过半导体工艺形成的所述第二半导体元件和所述第三半导体元件中包含的信号处理电路的并且通过电气检查确定为良好元件的所述第二半导体元件和所述第三半导体元件重新布置在具有通过半导体工艺形成的所述摄像元件的晶片上,并且通过使用埋入部件将所述第二半导体元件和所述第三半导体元件埋入,形成将所述第二半导体元件和所述第三半导体元件电连接的通信配线,并且通过氧化膜接合来堆叠所述第一半导体元件、所述第二半导体元件和所述第三半导体元件,使得配线在所述第一半导体元件与所述第二半导体元件和所述第三半导体元件之间电连接,然后切割。

根据本发明第三方面的背面照射型固体摄像装置是包括如下部件的背面照射型固体摄像装置:第一半导体元件层,其具有产生各像素的像素信号的摄像元件;第二半导体元件层,具有比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和通信配线,其将所述第二半导体元件和所述第三半导体元件电连接;和支撑板。所述第二半导体元件层设置在所述第一半导体元件层和所述支撑板之间,并且所述第一半导体元件层和所述第二半导体元件层通过直接接合而接合。

在本发明第三方面中,设置有:第一半导体元件层,其具有产生各像素的像素信号的摄像元件;第二半导体元件层,具有比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和通信配线,其将所述第二半导体元件和所述第三半导体元件电连接;和支撑板。所述第二半导体元件层设置在所述第一半导体元件层和所述支撑板之间,并且所述第一半导体元件层和所述第二半导体元件层通过直接接合而接合。

附图说明

[图1]

图1是用于说明良品率的图。

[图2]

图2是用于说明理论良品率的下降的图。

[图3]

图3是用于说明使用凸块的连接的图。

[图4]

图4是用于说明根据本发明第一实施方案的固体摄像装置的制造方法的概况的图。

[图5]

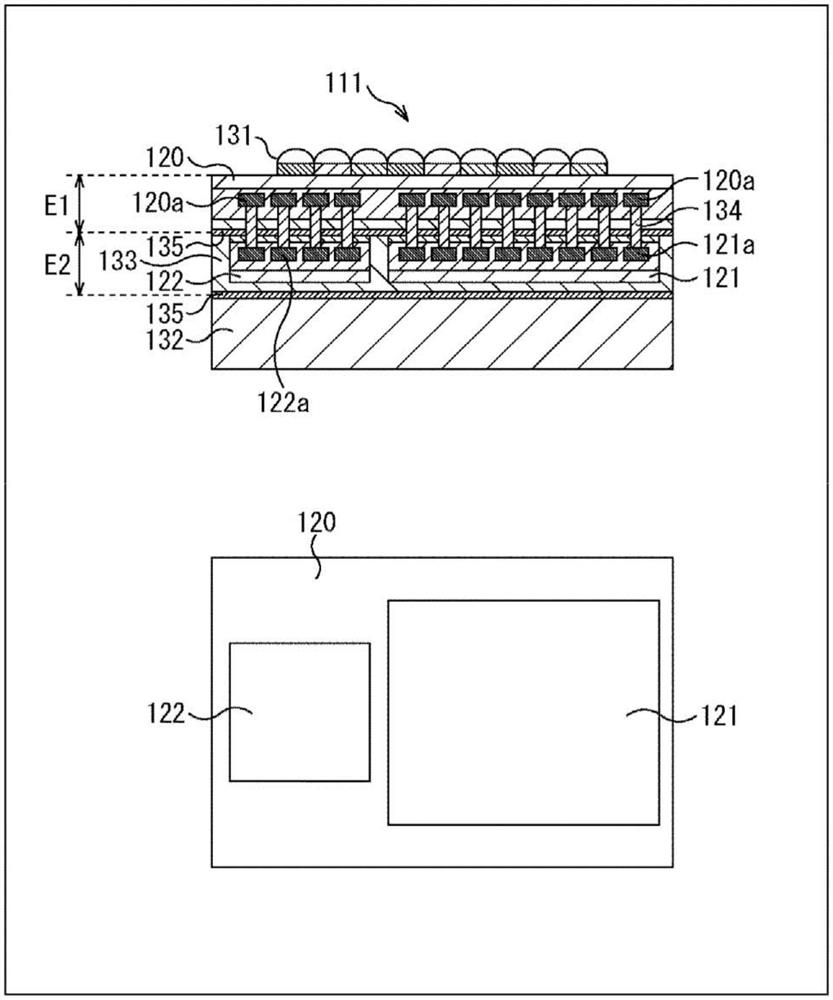

图5是用于说明根据本发明第一实施方案的固体摄像装置的构造示例的图。

[图6]

图6是用于说明图5的固体摄像装置的制造方法的图。

[图7]

图7是用于说明图5的固体摄像装置的制造方法的另一图。

[图8]

图8是用于说明图5的固体摄像装置的制造方法的另一图。

[图9]

图9是用于说明图5的固体摄像装置的制造方法的另一图。

[图10]

图10是用于说明根据本发明第一实施方案的固体摄像装置的存储电路和逻辑电路之间的通信配线的构造示例的图。

[图11]

图11是用于说明图10的固体摄像装置的存储电路和逻辑电路之间的通信配线周围的构造的图。

[图12]

图12是用于说明根据本发明第二实施方案的固体摄像装置的构造示例的图。

[图13]

图13是用于说明图12的固体摄像装置的存储电路和逻辑电路之间的通信配线周围的构造的图。

[图14]

图14是用于说明图12的固体摄像装置的制造方法的流程图。

[图15]

图15是用于说明图12的固体摄像装置的制造方法的图。

[图16]

图16是用于说明图12的固体摄像装置的制造方法的另一图。

[图17]

图17是用于说明图12的固体摄像装置的制造方法的另一图。

[图18]

图18是用于说明图12中的固体摄像装置的制造方法的另一图。

[图19]

图19是用于说明图12中的固体摄像装置的制造方法的另一图。

[图20]

图20是用于说明图12中的固体摄像装置的制造方法的另一图。

[图21]

图21是用于说明图12中的固体摄像装置的制造方法的另一图。

[图22]

图22是用于说明图12中的固体摄像装置的制造方法的另一图。

[图23]

图23是用于说明根据本发明第二实施方案的固体摄像装置的应用示例的图。

[图24]

图24是用于说明根据本发明第三实施方案的固体摄像装置的构造示例的图。

[图25]

图25是用于说明图24中的固体摄像装置的制造方法的流程图。

[图26]

图26是用于说明根据本发明第四实施方案的固体摄像装置的构造示例的图。

[图27]

图27是用于说明图26的固体摄像装置的制造方法的流程图。

[图28]

图28是用于说明图26的固体摄像装置的制造方法的图。

[图29]

图29是用于说明图26的固体摄像装置的制造方法的另一图。

[图30]

图30是用于说明图26的固体摄像装置的制造方法的另一图。

[图31]

图31是用于说明图26的固体摄像装置的制造方法的另一图。

[图32]

图32是用于说明图26的固体摄像装置的制造方法的另一图。

[图33]

图33是用于说明根据本发明第五实施方案的固体摄像装置的构造示例的图。

[图34]

图34是用于说明图33的固体摄像装置的制造方法的流程图。

[图35]

图35是用于说明图33的固体摄像装置的制造方法的图。

[图36]

图36是用于说明图33的固体摄像装置的制造方法的另一图。

[图37]

图37是用于说明图33的固体摄像装置的制造方法的另一图。

[图38]

图38是用于说明图33的固体摄像装置的制造方法的另一图。

[图39]

图39是用于说明根据本发明第六实施方案的固体摄像装置的构造示例的图。

[图40]

图40是用于说明图39的固体摄像装置的制造方法的流程图。

[图41]

图41是用于说明图39的固体摄像装置的制造方法的图。

[图42]

图42是用于说明图39的固体摄像装置的制造方法的另一图。

[图43]

图43是用于说明图39的固体摄像装置的制造方法的另一图。

[图44]

图44是用于说明根据本发明第七实施方案的固体摄像装置的制造方法的图。

[图45]

图45是用于说明根据本发明第七实施方案的固体摄像装置的制造方法的另一图。

[图46]

图46是用于说明根据本发明第七实施方案的固体摄像装置的制造方法的另一图。

[图47]

图47是用于说明根据本发明第八实施方案的固体摄像装置的构造示例的图。

[图48]

图48是用于说明图47的固体摄像装置的制造方法的图。

[图49]

图49是用于说明图47的固体摄像装置的制造方法的另一图。

[图50]

图50是用于说明根据本发明第九实施方案的固体摄像装置的构造示例的图。

[图51]

图51是用于说明图50的固体摄像装置的制造方法的图。

[图52]

图52是用于说明图50的固体摄像装置的制造方法的另一图。

[图53]

图53是用于说明图50的固体摄像装置的效果的图。

[图54]

图54是用于说明根据本发明第九实施方案的固体摄像装置的应用示例的图。

[图55]

图55是用于说明根据本发明第十实施方案的固体摄像装置的构造示例的图。

[图56]

图56是用于说明图55的固体摄像装置的制造方法的图。

[图57]

图57是用于说明图55的固体摄像装置的制造方法的另一图。

[图58]

图58是用于说明根据本发明第十实施方案的固体摄像装置的制造方法的第一应用示例的图。

[图59]

图59是用于说明根据本发明第十实施方案的制造固体摄像装置的方法的第一应用示例的另一图。

[图60]

图60是用于说明根据本发明第十实施方案的固体摄像装置的制造方法的第一应用示例的另一图。

[图61]

图61是用于说明根据本发明第十实施方案的固体摄像装置的制造方法的第二应用示例的图。

[图62]

图62是示出了作为应用了本发明的摄像装置的构造的电子设备的摄像装置的构造示例的框图。

[图63]

图63是用于说明应用了本发明的技术的摄像装置的使用示例的图。

[图64]

图64是示出了内窥镜手术系统的示意性构造的示例的图。

[图65]

图65是示出了摄像头和相机控制单元(CCU)的功能构造的示例的框图。

[图66]

图66是示出了车辆控制系统的示意性构造的示例的框图。

[图67]

图67是辅助说明车外信息检测部和摄像部的安装位置的示例的图。

具体实施方案

下文中,将参照附图详细说明本发明的适用的实施方案。注意,在本说明书和附图中,具有基本上相同的功能构造的构成元件使用相同的附图标记,并且因此省略重复的说明。

此外,按以下顺序进行说明。

1.本发明的概况

2.第一实施方案

3.第二实施方案

4.第二实施方案的应用示例

5.第三实施方案

6.第四实施方案

7.第五实施方案

8.第六实施方案

9.第七实施方案

10.第八实施方案

11.第九实施方案

12.第九实施方案的应用示例

13.第十实施方案

14.第十实施方案的第一应用示例

15.第十实施方案的第二应用示例

16.电子设备的应用示例

17.固体摄像装置的使用示例

18.内窥镜手术系统的应用示例

19.移动体的应用示例

<<1.本发明的概况>>

本发明旨在降低固体摄像装置的制造成本。

这里,在说明本发明之前,将说明专利文献1中公开的WoW(晶片上晶片)。

例如,如图1所示,WoW是一种在晶片状态下接合并堆叠固体摄像装置和包括诸如信号处理电路或存储电路等IC的电路的技术。

图1示意性示出了WoW,其中,其上形成有多个固体摄像元件11的晶片W1、其上形成有多个存储电路12的晶片W2以及其上形成有多个逻辑电路13的晶片W3以如下状态接合并且堆叠在一起:其中,晶片W1、晶片W2和晶片W3被精细地对齐。

通过切分这样堆叠的构造,形成了例如像图2所示的固体摄像装置。

图2的固体摄像装置1包括从上方依次堆叠的片上透镜和片上滤色器10、固体摄像元件11、存储电路12、逻辑电路13和支撑板14。

在这里,通过应用WoW技术,电连接固体摄像元件11和存储电路12的配线21-1以及电连接存储电路12和逻辑电路13的配线21-2能够以精细间距形成连接。

因此,可以增加配线的数量。从而,能够降低各信号线的传输速度,因此能够节省电能。

然而,由于堆叠的固体摄像元件11、存储电路12和逻辑电路13所需的面积尺寸是互不相同的,因此图中在面积尺寸小于最大的固体摄像元件11的存储电路12的左侧和右侧出现了未形成电路和配线的空间Z1。此外,图中在面积尺寸小于存储电路12的逻辑电路13的左侧和右侧也出现了未形成电路和配线的空间Z2。

即,由于固体摄像元件11、存储电路12和逻辑电路13所需的面积尺寸互不相同,并且由于使用在图2中需要最大面积尺寸的固体摄像元件11作为基准元件来形成堆叠而出现了间隙Z1和Z2。

因此,降低了与固体摄像装置1的制造有关的理论良品率;因此,增加与制造有关的成本。

此外,在图1中,用着色方块表示形成在晶片W1至W3上的固体摄像元件11、存储电路12和逻辑电路13中的不良元件的构造。即,在图1中示出了在晶片W1至W3的各者中出现了两个不良元件。

如图1所示,分别在晶片W1至W3上形成的固体摄像元件11、存储电路12和逻辑电路13中产生的不良元件不一定出现在相同的位置。因此,如图1所示,由于通过堆叠形成固体摄像装置1,因此如交叉线所示,在固体摄像元件11的晶片W1上出现六个不良的固体摄像元件11。

因此,尽管事实是在这六个不良固体摄像装置1的各者中固体摄像元件11、存储电路12和逻辑电路13三个部分中的至少两个部分不是不良元件,但是这六个固体摄像装置1被认为是不良的,并且对于各部分而言,原本良品率是两个,但实际良品率却变成与晶片数相乘的乘积相对应的六个。

因此,降低了固体摄像装置1的良品率,并且增加了制造成本。

此外,如图3所示,作为一种可能的解决方案,在对具有不同芯片尺寸的固体摄像元件11、存储电路12和逻辑电路13进行切割后,仅选择性地布置良好元件,并且通过形成小尺寸的凸块来进行连接。

在图3的固体摄像装置1中,从上方堆叠有片上透镜和片上滤色器10以及固体摄像元件11,在它们下方存储电路12和逻辑电路13堆叠在同一层上,并且在它们下方设置并堆叠有支撑板14。此外,固体摄像元件11以及布置在同一层上的存储电路12和逻辑电路13经由小尺寸的凸块31电连接。

在图3的固体摄像装置1中,被选择作为良好芯片的具有不同尺寸的芯片经由凸块31连接,并且此外减小了对于各晶片的理论良品率与各芯片的良品率的影响。

然而,难以形成小尺寸的凸块31,并且,如图3所示,在减小连接节距d2的尺寸上存在制约,这使得不可能使连接间距d2小于在示出使用WoW情况的图2中的连接节距d1。

因此,与作为通过使用WoW形成的堆叠体的图2中的固体摄像装置1相比,作为通过使用凸块形成的堆叠体的图3中的固体摄像装置1不能具有大量的连接端子。此外,在如图3的固体摄像装置1那样的通过使用凸块连接的情况下,如果增加连接端子的数量,那么连接端子在实施过程中被接合,因此出现与接合有关的良品率下降,不合期望地增加了成本。此外,在实施过程中凸块的连接需要针对各凸块进行处理。因此,各个处理花费很长时间,并且也增加了工艺成本。

基于以上所述,本发明的摄像元件旨在从理论良品率、实施成本和工艺成本角度降低与制造有关的成本。

<<2.第一实施方案>>

图4是用于说明在制造本发明的固体摄像装置时将会应用的结构的图,该结构是通过使用CoW(晶片上芯片)技术和WOW技术的结合形成的多个晶片的堆叠体。

在本发明的固体摄像装置的制造中,以配线精细地对齐的状态堆叠两个晶片。两个晶片中的一个是其中形成有多个固体摄像元件(CMOS(互补金属氧化物半导体)图像传感器或CCD(电荷耦合器件)120的晶片101,并且两个晶片中的另一个是其中重新布置有存储电路121和逻辑电路122的晶片102。注意,在下文的说明中,固体摄像元件120被表示为图中的CMOS图像传感器(CMOS Image Sensor),并且也被简称为CIS120。

晶片101具有通过半导体工艺而形成在其中的多个固体摄像元件120。

晶片102具有在其中重新布置的多个存储电路121。通过半导体工艺在晶片103上形成多个存储电路121,然后切割,然后对各存储电路121进行电气检查,并确认是良好芯片。

此外,晶片102具有在其中重新布置的多个逻辑电路122。通过半导体工艺在晶片104上形成多个逻辑电路122,然后切割,然后对各逻辑电路122进行电气检查,并确认是良好芯片。

<形成有通过使用图4的WoW技术堆叠的晶片的固体摄像装置的构造示例>

在通过使用如图4所示的WoW技术堆叠了多个晶片后,将多个晶片切割,从而形成了本发明的固体摄像装置111(图5)。

例如,本发明的固体摄像装置具有如图5所示的构造。注意,图5包括位于上半部分的侧横截面图,和位于下半部分的示出了从上方观察时固体摄像元件120、存储电路121和逻辑电路122之间的水平布置关系的图。

在图5的上半部分的固体摄像装置111中,在图中从上方堆叠有滤色器和芯片上透镜131以及固体摄像元件120。其下,存储电路121和逻辑电路122堆叠在同一层上的左侧和右侧。其下,形成支撑板132。即,如图5的上半部分所示,图5的固体摄像装置111包括:半导体元件层E1,其包括形成在晶片101上的固体摄像元件120;以及半导体元件层E2,其包括形成在晶片101上的存储电路121和逻辑电路122。

固体摄像元件120的配线120a中的并且在存储电路121上方的配线120a通过使用CuCu接合而连接的配线134与存储电路121的配线121a电连接。

此外,在固体摄像元件120的配线120a中的并且在逻辑电路122上方的配线120a通过使用CuCu接合而连接的配线134与逻辑电路122的配线122a电连接。

在形成有存储电路121和逻辑电路122的半导体元件层E2中的并且围绕存储电路121和逻辑电路122的空间中填充有氧化膜133。因此,在半导体元件层E2中,存储电路121和逻辑电路122被埋入在氧化膜133中。

如果氧化膜133是无机膜,从膜形成后的耐热性和翘曲量的角度看,期望是诸如SiO2膜、SiO膜或SRO膜等硅基氧化膜。此外,也可以用有机膜代替氧化膜133。在这种情况下,有机膜优选为可以容易地确保高耐热性的基于聚酰亚胺(PI、PBO等)的膜、基于聚酰胺的膜等。

此外,其上形成有固体摄像元件120的半导体元件层E1和其上形成有存储电路121和逻辑电路122的半导体元件层E2在它们边界处通过使用氧化膜接合形成的氧化膜接合层135来接合。此外,包括存储电路121和逻辑电路122的半导体元件层E2和支撑板132通过使用氧化膜接合形成的氧化膜接合层135来接合。

此外,如图5的下半部分所示,当从上方观察时,存储电路121和逻辑电路122布置为被包围在固体摄像元件120存在于最上层的区域中。通过这种布置,在包括存储电路121和逻辑电路122的层上减少了未被存储电路121和逻辑电路122占据的空闲空间,因此能够提高理论良品率。

在图4的晶片102上,存储电路121和逻辑电路122被重新布置以被精细调整,使得在通过切割形成各个固体摄像装置111时,当从上方观察时,存储电路121和逻辑电路122被布置在固体摄像元件120的区域内。

<图5的固体摄像装置的制造方法>

接下来,将参照图6至图9说明图5的固体摄像装置111的制造方法。注意,图6至图9中的横截面侧视图6A至图6L示出了固体摄像装置111的横截面侧视图。

在第一工序中,如图6的横截面侧视图6A所示,将在执行电气检查后被确认为良好的存储电路121和逻辑电路122以如图5的下半部分所示的布局重新布置在重新布置板(rearrangement board)151上。在重新布置板151上施加粘合剂152,并且重新布置在重新布置板151上的存储电路121和逻辑电路122通过粘合剂152而被固定。

在第二工序中,如图6的横截面侧视图6B所示,将存储电路121和逻辑电路122反转,以使在横截面侧视图6A中所示的它们的上表面变成下表面,形成氧化膜,并且通过在平坦化后的支撑板161上形成氧化膜接合层135来进行氧化膜接合。

在第三工序中,如图6的横截面侧视图6C所示,将重新布置板151和粘合剂152一起脱粘,并且剥离并去除。

在第四工序中,如图7的横截面侧视图6D所示,使存储电路121和逻辑电路122的位于图中的上表面部分处的硅层变薄,使得存储电路121和逻辑电路122的高度变为不影响装置特性的高度A。

在第五工序中,如图7的横截面侧视图6E所示,形成用作绝缘膜的氧化膜133,并且包含重新布置的存储电路121和逻辑电路122的芯片被埋入在氧化膜133中。此时,将氧化膜133的表面平坦化为与存储电路121和逻辑电路122的高度相对应的高度。

在第六工序中,如图7的横截面侧视图6F所示,通过由氧化膜接合形成的氧化膜接合层135将支撑板171接合在平坦化的氧化膜133上。

在第七工序中,如图8的横截面侧视图6G所示,通过脱粘或蚀刻去除支撑板171。通过从第一工序到第七工序的各工序,存储电路121和逻辑电路122被以图5的下半部分所示的布局重新布置在,并且被埋入包括氧化膜133的绝缘膜中,并且在该状态下,具有在平坦化的最上表面上形成的氧化膜接合层135的晶片102变成完成状态。

在第八工序中,如图8的横截面侧视图6H所示,针对存储电路121的配线121a和逻辑电路122的配线122a形成配线134,以与固体摄像元件120电连接。

在第九工序中,如图8的横截面侧视图6I所示,将晶片102上的来自存储电路121的配线121a和逻辑电路122的配线122a的配线134与晶片101上的来自固体摄像元件(CIS)120的配线120a的配线134对齐,使得它们处于适当地相面对的位置。

在第十工序中,如图9的横截面侧视图6J所示,通过WoW接合晶片101和102,使得晶片102上的来自存储电路121的配线121a和逻辑电路122的配线122a的配线134和晶片101上的来自固体摄像元件(CIS)120的配线120a的配线134通过CuCu接合而连接。通过该工序,晶片102上的存储电路121和逻辑电路122分别变得与晶片101上的各固体摄像元件120电连接。

在第十一工序中,如图9的横截面侧视图6K所示,将固体摄像元件120的作为图中的上层的硅层减薄。

在第十二工序中,如图9的横截面侧视图6L所示,在固体摄像元件120上设置滤色器和芯片上透镜131,然后切割。从而,完成了固体摄像装置111。

通过如上所述的工序制造了固体摄像装置111,其包括其上形成有固体摄像元件120的第一层和其上形成有存储电路121和逻辑电路122的第二层。

利用这种构造,可以通过如下方式形成固体摄像元件120与存储电路121和逻辑电路122之间的电路间连接:如在WoW中那样通过使用半导体光刻技术以非常细的配线的配线密度形成端子。因此,能够增加连接端子的数量,能够降低各配线的信号过程速度,因此能够降低功耗。

此外,仅将那些被确认为是良好芯片的芯片作为存储电路121和逻辑电路122进行连接。因此,减少了作为WoW缺点的各晶片的不良芯片,因此能够减少良品率损失的发生。

此外,与WoW不同,可以通过尽可能地减小将要连接的存储电路121和逻辑电路122的尺寸从而以如图5的下半部分所示的独立岛状方式布置存储电路121和逻辑电路122。从而,能够提高将要连接的存储电路121和逻辑电路122的理论良品率。

这意味着固体摄像元件120需要对可见光作出反应所必需的最小像素尺寸,并且由于固体摄像元件120的制造过程不一定需要精细布线工艺,因此能够降低工艺成本。此外,通过在逻辑电路122的制造过程中使用最先进的精细布线过程能够降低功耗。此外,能够提高存储电路121和逻辑电路122的理论良品率。因此,能够降低与固体摄像装置111的制造有关的成本。

此外,由于是芯片能够在晶片上被重新排列并接合的结构,因此即使在涉及不同类型的工艺的情况下(在这种情况下,难以在相同晶片上制造通过完全不同的工艺而被构造的诸如电源IC或时钟等模拟电路和逻辑电路122)或者即使在晶片尺寸不同的情况下,也能够堆叠在一个芯片上。

此外,尽管在上述示例中将存储电路121和逻辑电路122用作将要连接至固体摄像元件120的电路,但是除存储电路121和逻辑电路122外,可以使用诸如与固体摄像元件120的控制有关的电路、与由图像拍摄生成的像素信号的处理有关的电路等,只要这些电路是被认为是固体摄像元件120的操作所需的信号处理电路即可。被认为是固体摄像元件120的操作所需的信号处理电路的示例可以包括例如电源电路、图像信号压缩电路、时钟电路、光通信转换电路等。

<<3.第二实施方案>>

上文中说明的固体摄像装置111具有包括堆叠层的两层构造,堆叠层是在其上形成有固体摄像元件120的层和在其上重新布置有存储电路121和逻辑电路122的层。

然而,在上述提及的在一个芯片上安装多个芯片的CoC(Chip on Chip,芯片上芯片)(在一个固体摄像元件120的芯片上安装存储电路121和逻辑电路122这两个芯片的CoC)中,如图10所示,需要在具有大尺寸的半导体元件(固体摄像元件120)的表面上形成用于连接作为布置在同一平面上的存储电路121和逻辑电路122的两个芯片的配线(下文中,也称为通信配线)。

图10是固体摄像装置111的横截面侧视图,更具体地示出了包括在如图5所示的固体摄像装置111中的固体摄像元件(CIS)120、存储电路121和逻辑电路122中的各者的内部端子和配线。注意,下文中,为了便于说明,氧化膜接合层135被从图示中省略了,但其是存在的。

如图10所示,沿着固体摄像元件120和存储电路121彼此面对的接合面F1,分别与配线120a和121a电连接的焊盘120b和121b相互CuCu接合。类似地,沿着固体摄像元件120和逻辑电路122彼此面对的接合面F1,分别与配线120a和122a电连接的焊盘120b和122b相互CuCu连接。

此外,固体摄像元件120的各焊盘120b经由配线120c连接至各种类型的电路、配线120a或另一焊盘120b。此外,存储电路121的各焊盘121b经由配线121c连接至配线121a。此外,逻辑电路122的各焊盘122b经由配线122c连接至配线122a。

注意,图5的各配线134具有配线120c、焊盘120b和121b以及配线121c的集合的构造。

此外,在配线120a、121a和122a,焊盘120b、121b和122b以及配线120c、121c和122c中的各者中,需要彼此特别区分的构造在其参考字符的末尾分别被赋予带有“-”的单独的参考标记。

即,逻辑电路122的焊盘122b-1和122b-2与固体摄像元件120的焊盘120b-1和120b-2CuCu接合,并且存储电路121的焊盘121b-2和121b-1与固体摄像元件120的焊盘120b-3和120b-4CuCu接合。

此外,固体摄像元件120的焊盘120b-1与配线120c-1连接。此外,焊盘120b-2和120b-3经由配线120c-2互连。此外,焊盘120c-4与配线120c-3连接。

利用这种构造,固体摄像元件120和存储电路121经由配线120c-2电连接。

存储电路121和逻辑电路122经由具有最大芯片区域的固体摄像元件120中的配线120c-2连接。

即,在图10中,配线120c-2用作存储电路121和逻辑电路122之间的通信配线。

这里,参照图11,通过参照如下构造来说明配线的构造,该构造具有作为构造的中心的将用作通信配线的配线120c-2并且包括作为固体摄像元件120的焊盘120b-1至120b-4和配线120c-1至120c-3、存储电路121的配线121a-1和121a-2、焊盘121b-1和121b-2和配线121c-1和121c-2以及逻辑电路122的配线122a-1和122a-2、焊盘122b-1和122b-2以及配线122c-1和122c-2的被选焊盘和配线。

如图11所示,在配线120c-2用作存储电路121和逻辑电路122的通信配线的情况下,存储电路121和逻辑电路122经由配线(焊盘)121a-2、配线121c-2、焊盘121b-2和120b-3、配线120c-2、焊盘120b-2和122b-2、配线122c-2和配线(焊盘)122a-2电连接。

如果采用这种配线构造,则在制造固体摄像元件120的工序中,增加了用于形成通信配线的过程,出现与工序增加的良品率损失。此外,由于存储电路121和逻辑电路122经由固体摄像元件120的配线120c-2连接,因此,信号线距离由于布局方面的限制而增加,或者功耗由于形成聚合配线而增大。

鉴于此,在本发明第二实施方案的构造示例的固体摄像装置111中,如图12所示,连接存储电路121和逻辑电路122的通信配线被形成在其上形成有存储电路121和逻辑电路122的半导体元件层E2中,并且焊盘121b和122b相互电连接。

即,从半导体元件层E2的构造角度看,图12的固体摄像装置111不同于图10的固体摄像装置111。

然而,应当注意的是,在图12的构造中,固体摄像元件120的焊盘120b-11至120b-14以及配线120c-11和120c-14分别对应于图10的固体摄像元件120的焊盘120b-1至120b-4以及配线120c-1和120c-3。

此外,图12的存储电路121的配线121a-11和121a-12、焊盘121b-11和121b-12以及配线121c-11和121c-12分别对应于图10的存储电路121的配线121a-1和121a-2、焊盘121b-1和121b-2以及配线121c-1和121c-2。

此外,图12的逻辑电路122的配线122a-11和122a-12、焊盘122b-11和122b-12以及配线122c-11和122c-12分别对应于图10的逻辑电路122的配线122a-1和122a-2、焊盘122b-1和122b-2以及配线122c-1和122c-2。

即,在图12的半导体元件层E2中,在存储电路121和逻辑电路122之间形成有配线层,并且形成有焊盘121b和122b以及作为配线121c和122c的延伸的配线121c'-1和122c'-1。

此外,在形成配线121c′-1和122c′-1的相同配线层中,形成有连接存储电路121的配线121c-12和逻辑电路122的配线122c-12的通信配线T。

此外,如图13所示,存储电路121和逻辑电路122可以通过通信配线T直接电连接,而无需经由固体摄像元件120的配线120c来连接。

即,如由图13的虚线所示的区域Z1中示出的,在固体摄像元件120中不需要形成通信配线或聚合用于形成通信配线的其它配线。因此,能够抑制固体摄像元件120的工序增加,并且能够提高良品率。

此外,由于能够抑制配线路径的距离的增加,因此能够抑制功耗的增大。

此外,存储电路121和逻辑电路122的总面积尺寸比固体摄像元件120的尺寸小,因此,通过使用空闲区域,例如如图12所示,能够将121c'-1和122c'-1的配线间距扩大到固体摄像元件120的面积尺寸所允许的程度。

因此,通过扩大由图13的虚线所示的区域Z2中的配线间距,减少了缺陷的影响。因此,能够提高良品率,并且能够降低功耗。

<图12的固体摄像装置的制造方法>

接下来,将参照图14的流程图和图15至图22的横截面侧视图说明图12的固体摄像装置111的制造方法。

首先,说明逻辑电路122的制造方法。

在步骤S11(逻辑_FEOL)的工序中,通过例如图4的晶片104上的FEOL(Front-End-Of-Line,前段制程:基板工序)在各逻辑电路122的基板上形成配线图案。

在步骤S12(逻辑_BEOL)的工序中,通过BEOL(Back-End-Of-Line,后段制程:配线工序)在逻辑电路122的基板上沿着配线图案使用诸如AL或Cu等金属形成配线。

在步骤S13(逻辑检查(KGD))的工序中,如图15的横截面侧视图15A所示,使用测量端子C对逻辑电路122的配线(焊盘)122c进行检查,并且基于检查结果,选择作为良好元件的逻辑电路122。

在步骤S14(埋入焊盘)的工序中,如图15的横截面侧视图15B所示,通过等离子体CVD(化学气相沉积)将逻辑电路122的配线(焊盘)122c埋入在Si氧化物膜122L中。

在步骤S15(平坦化埋入)的工序中,如图15的横截面侧视图15C所示,通过CMP(化学机械抛光)对由逻辑电路122的Si氧化物膜122L形成的埋入台阶(embedment step)LD(参照横截面侧视图15B)进行抛光和平坦化。

在步骤S16(逻辑切割)的工序中,通过切割将晶片104上的逻辑电路122分离为多个,并且提取出良好的元件。

如上所述,通过步骤S11至S16中的过程制造了逻辑电路122。

接下来,说明存储电路121的制造方法。

在步骤S21(存储_FEOL)的工序中,例如,通过图4的晶片103上的FEOL(前段制程:基板工序)在各存储电路121的基板上形成配线图案。

在步骤S22(存储_BEOL)的工序中,通过BEOL(后段制程:配线工序)在存储电路121的基板上沿着配线图案使用诸如AL或Cu等金属形成配线。

在步骤S23(存储检查(Known Good Die,KGD:已知良好裸片))的工序中,如图16的横截面侧视图16A所示,使用测量端子C对存储电路121的配线(焊盘)121c进行检查,并且基于检查结果,选择作为良好元件的存储电路121。

在步骤S24(埋入焊盘)的工序中,如图16的横截面侧视图16B所示,通过等离子体CVD(化学气相沉积)将存储电路121的配线(焊盘)121c埋入在Si氧化物膜121M中。

在步骤S25(平坦化埋入)的工序中,如图16的横截面侧视图16C所示,通过CMP(化学机械抛光)对由存储电路121的硅氧化膜121M形成的埋入台阶MD(参照横截面侧视图16B)进行抛光和平坦化。

在步骤S26(存储切割)的工序中,通过切割将晶片103上的逻辑电路122分割为多个,并提取出良好的元件。

如上所述,通过步骤S21至S26中的过程制造了存储电路121。

接下来,说明在重新布置板151上重新布置已制备的存储电路121和逻辑电路122的过程。

在步骤S31(存储裸片CoW)的工序中,如图17的横截面侧视图17A所示,通过CVD在重新布置板151上形成接合用Si氧化物膜,并且暂时连接存储电路121使得其设置有配线(焊盘)121c的表面邻接接合用Si氧化物膜(面朝下)。用于暂时连接的连接方法的示例包括诸如等离子体接合等的氧化膜接合。

此外,对于暂时连接,可以使用除诸如等离子体接合等的氧化膜接合之外的方法,并且例如,可以使用可商购的暂时接合带等。注意,可以通过在重新布置板151侧面上预先为各CoW形成对齐标记来提高连接质量。

在步骤S32(逻辑裸片CoW)的工序中,如图17的横截面侧视图17B所示,暂时连接逻辑电路122,使得其设置有配线(焊盘)122c的表面邻接重新布置板151(面朝下)。

在步骤S33(埋入裸片)的工序中,如图17的横截面侧视图17C所示,通过等离子体CVD使用氧化膜133(部分地)填充存储电路121和逻辑电路122之间的间隙,并且将已切割的存储电路121和逻辑电路122固定到重新布置板151。

在步骤S34(使裸片变薄)的工序中,如图18的横截面侧视图18A所示,使已切割的存储电路121和逻辑电路122的硅基板减薄。更具体地,通过研磨机高速地进行研磨,并且执行CMP以提高表面质量。

在步骤S35(埋入裸片)的工序中,如图18的横截面侧视图18B所示,为了填充已被减薄的存储电路121和逻辑电路122之间的间隙,再次通过等离子体CVD等形成氧化膜133直到台阶被填充。

在步骤S36(埋入表面CMP)的工序中,如图18的横截面侧视图18C所示,通过CMP将存储电路121和逻辑电路122的表面上形成的台阶KD平坦化。此时,完成了存储电路121和逻辑电路122,使得它们的Si膜厚度在大约1至10μm的范围内。

通过到此为止的处理,存储电路121和逻辑电路122被重新布置在重新布置板151上并且被埋入在氧化膜133中。

接下来,说明在支撑板132上形成重新布置在重新布置板151上的存储电路121和逻辑电路122的处理。

在步骤S41(永久性地接合WoW)的工序中,如图19的横截面侧视图19A所示,通过等离子体接合将其上形成有Si氧化物膜的支撑板132永久性地接合在重新布置在重新布置板151上的存储电路121和逻辑电路122上。

在步骤S42(重布置板脱粘)的工序中,如图19的横截面侧视图19B所示,使重新布置板151脱粘并剥离。

在步骤S43(形成通信配线)的工序中,如图20的横截面侧视图20B所示,进一步额外地累积氧化膜133。然后,如图20的横截面侧视图20C所示,形成连接存储电路121和逻辑电路122的通信配线T。

在步骤S44(形成Cu-Cu连接配线等)的工序中,如图20的横截面侧视图20C所示,形成用于与固体摄像元件120电连接的焊盘121b和122b。

注意,如由图21中所示的通信配线T1至T5所代表地,取决于焊盘121b和122b的间距,通信配线T可以包括多条配线。此外,如通信配线T3至T5所代表地,通信配线可以形成在存储电路121和逻辑电路122的布置区域之外的区域中。

此外,焊盘121b和122b可以形成在稍后将被堆叠的固体摄像元件120的区域内的栅格(grid)上。此外,如通信配线T6所表示的那样,通信配线可以连接至存储电路121和逻辑电路122之外的其它电路等,使得存储电路121或逻辑电路122分别与其它电路连接。

注意,图21包括位于上半部分的支撑板132的俯视图和位于下半部分的支撑板132的侧视图。此外,在图21的俯视图中,由虚线包围的区域是其上将堆叠固体摄像元件120的区域。

通过以上工序,在形成了重新布置有存储电路121和逻辑电路122的晶片后,通过通信配线T将存储电路121和逻辑电路122连接,并且进一步形成了用于与固体摄像元件120连接的焊盘121b和122b。

接下来,说明固体摄像元件120的制造。

在步骤S51(CIS_FEOL)的工序中,例如,通过图4的晶片101上的FEOL(前段制程:基板工序)在各固体摄像元件120的基板上形成配线图案。

在步骤S52(逻辑BEOL)的工序中,通过BEOL(后段制程:配线工序)在固体摄像元件120的基板上沿着配线图案使用诸如AL或Cu等金属形成配线。

在步骤S53(平坦化埋入)的工序中,尽管省略了图示,但是通过等离子体CVD(化学气相沉积)将固体摄像元件120的焊盘120b埋入Si氧化物膜中,并且通过CMP(化学机械抛光)对包括Si氧化物膜的埋入台阶进行抛光和平坦化。

在步骤S54(形成Cu-Cu连接线等)的工序中,如图22的横截面侧视图22A所示,形成用于与固体摄像元件120电连接的焊盘120b,然后完成了固体摄像元件120的晶片101。

如上所述,通过步骤S51至S54中的工序制造了固体摄像元件120。

接下来,说明接合其上重新布置有存储电路121和逻辑电路122的晶片102和固体摄像元件120的晶片101以制造固体摄像装置111的处理。

在步骤S61(永久性(Cu-Cu接合WoW))的工序中,如图22的横截面侧视图22B所示,将固体摄像元件120的焊盘120b与存储电路的焊盘121b和逻辑电路122的焊盘122b CuCu接合(直接接合)。

在步骤S62(背面CIS过程)的工序中,如图22的横截面侧视图22C所示,将固体摄像元件120减薄,并且形成保护膜。然后,如图22的横截面侧视图22D所示,形成滤色器和片上透镜131。

通过上述一系列工序,制造了图12中的形成有存储电路121和逻辑电路122的不经由固体摄像元件120的通信配线的固体摄像装置111。

由于不需要形成经由固体摄像元件120的通信配线,因此,在固体摄像元件120的制造中能够抑制工序增加,并且能够提高良品率。

此外,由于提高了配线的布置的自由度,因此能够使配线长度变短并且增加配线,并且能够稳定电源并且降低功耗。

此外,提高了用于防止热载流子的遮光膜的形成自由度。

此外,由于可以在与固体摄像元件120的面积尺寸相同或更大的区域内布置通信配线,因此能够扩大配线间距,并且能够抑制良品率下降。

此外,不需要集聚配线,并且降低了配线密度。因此,能够降低电阻,因此能够尝试降低功耗。

<<4.第二实施方案的应用实例>>

尽管在上述示例中,存储电路121和逻辑电路122的通信配线T形成在半导体元件层E2内且位于与固体摄像元件120的边界的一侧,但通信配线也可以形成在其它区域中,只要能够将存储电路121和逻辑电路122连接起来即可。

例如,通信配线可以形成在半导体元件层E2内且位于与支撑板132的边界的一侧。

图23示出了其中通信配线T'被形成在半导体元件层E2内并且位于与支撑板132的边界的一侧的固体摄像装置111。

在图23的固体摄像装置111的情况下,也能够获得与图12中的在其中形成有通信配线T的固体摄像装置111相同的效果。

注意,除了通信配线T'被形成在存储电路121和逻辑电路122内且位于与支撑板132的边界的一侧之外,图23的固体摄像装置111在其它方面类似于图12的固体摄像装置111,因此将省略与图23的图像摄像装置111有关的制造方法的说明。

<<5.第三实施方案>>

在上述说明中,固体摄像元件120与存储电路121和逻辑电路122之间的连接形成在与连接在接合面F2处的焊盘120b和焊盘121b和122bCuCu接合的配线之间。

然而,由于只要固体摄像元件120与存储电路121和逻辑电路122电连接就足够了,因此可以通过其它方法连接它们。

例如,固体摄像元件120与存储电路121和逻辑电路122之间的电连接可以通过贯穿电极TCV(贯穿芯片通孔)。

即,在图24的固体摄像装置111中,固体摄像元件120和存储电路121通过贯穿电极TCV1连接,并且固体摄像元件120和逻辑电路122通过贯穿电极TCV2连接。贯穿电极TCV1和TCV2包括铜,并且在其表面上形成有绝缘膜。

更具体地,存储电路121设置有将与贯穿电极TCV1连接的焊盘121b,并且逻辑电路122设置有将与贯穿电极TCV2连接的焊盘122b。

此外,当形成通信配线T时,形成存储电路121的焊盘121b和逻辑电路122的焊盘122b。

利用这种构造,可以省略形成固体摄像元件120的焊盘120b、存储电路121的焊盘121b和逻辑电路122的焊盘122b的工序,因此有可能降低良品率。

此外,由于能够将配线放置在设置有固体摄像元件120的焊盘120b、存储电路121的焊盘121b和逻辑电路122的焊盘122b的空间中,因此能够减小配线的电阻,并且降低功耗。

<图24的固体摄像装置的制造方法>

接下来,将参照图25的流程图说明图24的固体摄像装置111的制造方法。

注意,存储电路121、逻辑电路122和重新布置板151的制造工序与图14的流程图类似,因此在图25的流程图中将省略。

此外,图25的步骤S71、S72、S81至S83、S91和S93的工序与参照图14说明的步骤S41、S42、S51至S53、S61和S62的工序类似,并因此省略其说明。

即,在图25的流程图中,在步骤S73的工序中形成通信配线T(形成通信配线等)。同时,在与贯穿电极TCV1和TCV2相对应的位置处形成用于与贯穿电极TCV1和TCV2连接的存储电路121的焊盘121b和逻辑电路122的焊盘122b。

然后,在步骤S92的工序(连接垂直裸片(TCV))中,在图24的贯穿电极TCV1和TCV2的位置处形成贯穿固体摄像元件120的Si基板的通孔,然后用Cu填充通孔,并且形成为电极。

通过这样的处理,制造了图24的固体摄像装置111。

此外,由于可以将配线布置在其中设置有固体摄像元件120的焊盘120b、存储电路121的焊盘121b和逻辑电路122的焊盘122b的空间中,因此能够降低配线的电阻,并且降低功耗。

<<6.第四实施方案>>

尽管在上述示例中,以存储电路121和逻辑电路122的配线层侧与固体摄像元件120的配线层侧彼此相面对的状态形成接合面F2,但是贯穿电极可以形成在与存储电路121和逻辑电路122的配线层相反的表面(Si基板侧的表面)上,并且与固体摄像元件120接合。

图26示出了其中贯穿电极TSV(贯穿硅通孔)形成在与存储电路121和逻辑电路122的配线层相反的表面上,并且与固体摄像元件120接合的固体摄像装置111。

即,图26的固体摄像装置111与图12的固体摄像装置111的不同之处在于:存储电路121和逻辑电路122在图中垂直翻转,并且在它们的背面(将成为图26的上表面的硅基板侧)上形成有贯穿电极121d和122d,并且配线121c′和122c′通过贯穿电极(TSV)连接到焊盘121b和122b。

利用这种构造,能够获得类似于第一实施方案的固体摄像装置111获得的效果。

<图26的固体摄像装置的制造方法>

接下来,将参照图27的流程图以及图28至图32的横截面侧视图说明图26的固体摄像装置111的制造方法。

注意,在图27的流程图中,存储电路121和逻辑电路122的制造工序与图14的流程图中的步骤S11至S16以及步骤S21至S26类似,并因此省略其说明。

此外,作为固体摄像元件120的制造工序的步骤S111至S114的过程与图14中的步骤S51至S54的过程类似,并因此省略其说明。

此外,由于如下所述地不使用重新布置板151,因此不存在与重新布置板151有关的工序。

即,在步骤S101(存储裸片CoW)的工序中,如图28的横截面侧视图28A所示,通过CVD在支撑板132上形成接合用Si氧化物膜,并且连接存储电路121,使得其设置有配线(焊盘)121c的表面邻接接合用Si氧化物膜(面朝下)。连接方法的示例包括诸如等离子体接合等氧化物膜接合。

此外,对于连接,可以使用除了诸如等离子体接合等氧化物膜接合之外的方法,并且例如,可以使用可商购的临时接合带等。注意,通过在重新布置板151侧上预先为各CoW形成对齐标记能够提高连接质量。

在步骤S102(逻辑裸片CoW)的工序中,如图28的横截面侧视图28B所示,连接逻辑电路122,使得其设置有配线122c的表面邻接支撑板132(面朝下)。

在步骤S103(使裸片减薄)的工序中,如图28的横截面侧视图28C所示,通过等离子体CVD使用氧化膜133(部分地)填充存储电路121和逻辑电路122之间的间隙,并且将已切割的存储电路121和逻辑电路122固定至支撑板132。

此外,如在图29的横截面侧视图29A中所示,将已切割的存储电路121和逻辑电路122的Si基板减薄。更具体地,通过研磨机高速执行研磨,并且进行CMP以提高表面质量。

在步骤S104(埋入裸片)的工序中,如图29的横截面侧视图29B所示,为了填充已被减薄的存储电路121和逻辑电路122之间的间隙,再次通过等离子体CVD等形成氧化膜133直到再次填充台阶。

此外,如图29的横截面侧视图29C所示,通过CMP平坦化在存储电路121和逻辑电路122的表面上形成的台阶KD。此时,完成存储电路121和逻辑电路122,使得它们的硅膜厚度在大约1至10μm的范围内。

通过到此为止的工序,存储电路121和逻辑电路122被重新布置在支撑板132上并且埋入在氧化膜133中。

在步骤S105(重新布线和形成焊盘)的工序中,为了在CMP之后使存储电路121和逻辑电路122的Si膜绝缘,形成等离子体SiO2使得厚度为约100至1500nm。

接着,如图30的横截面侧视图30A所示,通过抗蚀剂图案化和氧化膜干蚀刻形成与用于连接存储电路121和逻辑电路122的配线相对应的凹槽部121e、122e和Te。

此时,凹槽部121e、122e和Te向下形成到未达到存储电路121和逻辑电路122的Si的深度。

此外,如图30的横截面侧视图30A所示,将通孔121f和122f形成为具有即将到达多层配线层中的最下层的铜配线前的深度的开口,或者形成为具有在即将到达最上层的焊盘Al前的深度的开口,使得通孔121f和122fAl从以上述方式形成有凹槽部121e和122e的区域穿透存储电路121和逻辑电路122的Si。例如,通孔121f和122f的直径约为1至5μm。

此外,在由于上述处理而露出的Si的侧壁上形成包含SiO2的绝缘膜,然后进行回蚀处理,从而消除形成为通孔121f和122f的底部的保护膜的SiO2,并且使存储电路121和逻辑电路122的配线层露出。

然后,如图30的横截面侧视图30B所示,在形成阻挡金属后,将诸如Cu等金属埋入通孔121f和122f中,通过CMP(化学机械抛光)抛光表面,并且仅保留凹槽部121e、122e和Te以及通孔121f和122f的导电材料。

因此,在绝缘间隔层的区域中形成了连接存储电路121和逻辑电路122的通信配线T,以及来自存储电路121和逻辑电路122的贯穿电极121d和122d的引线121c'和122c'。

此外,如图30的横截面侧视图30C所示,形成用于与固体摄像元件120进行CuCu接合(混合接合)的焊盘121b和122b。

注意,如图31的通信配线T1至T5所示,取决于焊盘121b和122b的间距,通信配线T可以包括多条线。此外,如通信配线T3至T5所示,通信配线可以形成在固体摄像元件120的布置区域中并且在存储电路121和逻辑电路122的布置区域外的区域中。

此外,焊盘121b和122b可以形成在稍后将堆叠的固体摄像元件120的区域内的栅格上。此外,通信配线可以如通信配线T6所表示地那样连接到除存储电路121和逻辑电路122外的其他电路等,使得存储电路121或逻辑电路122分别与其他电路连接。

注意,图31包括位于上半部分的支撑板132的俯视图和位于下半部分的支撑板132的侧视图。此外,在图31的俯视图中被虚线包围的区域是在其上将堆叠固体摄像元件120的区域。

通过上述工序,在形成了重新布置有存储电路121和逻辑电路122的晶片后,通过通信配线T将存储电路121和逻辑电路122连接,并且进一步形成用于与固体摄像元件120连接的焊盘121b和122b。

此外,在步骤S111至步骤S114(形成Cu-Cu连接配线等)的工序中,如图32的横截面侧视图32A所示,形成用于与存储电路121和逻辑电路122的焊盘121b和122b电连接的焊盘120b,并且完成了固体摄像元件120的晶片101。

然后,在步骤S115(永久性(Cu-Cu接合WoW))的工序中,如图32的横截面侧视图32B所示,将固体摄像元件120的焊盘120b与存储电路的焊盘121b和逻辑电路122的焊盘122bCuCu接合(直接接合)。

在步骤S116(背面CIS工序)的工序中,如图32的横截面侧视图32C所示,使固体摄像元件120减薄,并且形成保护膜。然后,如图32的横截面侧视图32D所示,形成滤色器和芯片上透镜130。

通过上述一系列工序,制造了图12中的形成有不通过固体摄像元件120的存储电路121和逻辑电路122的通信配线的固体摄像装置111。

因此,不需要形成经由固体摄像元件120的通信配线,因此在固体摄像元件120的制造中能够抑制工序增加,并且能够减少良品率的发生。

此外,由于提高了配线的布置自由度,因此能够使配线长度变短并且增加配线,并且能够稳定电源并且降低功耗。

此外,提高了用于防止热载流子的遮光膜的形成自由度。

此外,由于可以在与固体摄像元件120的面积尺寸相同或更大的区域布置通信配线,因此能够扩大配线间距,并且能够抑制良品率下降。

此外,不需要集聚配线,并且降低了配线密度。因此,能够降低电阻,并因此有可能降低功耗。

<<7.第五实施方案>>

尽管在上述示例中,在存储电路121、逻辑电路122和固体摄像元件120中的各者中形成有配线层,并且在存储电路121、逻辑电路122和固体摄像元件120彼此面对的状态下形成接合面F2。此外,配线层可以形成在支撑板132上,并且存储电路121和逻辑电路122之间的通信配线可以形成在支撑板132上的配线层上。

图33示出了固体摄像装置111的如下构造示例:其中,在支撑板132上也形成有配线层,并且存储电路121和逻辑电路122之间的通信配线经由支撑板132上的配线层形成。

即,图33的固体摄像装置111具有如下不同于图26的固体摄像装置111的构造:固体摄像元件120与存储电路121和逻辑电路122在接合面F4-1处电连接,并且存储电路121和逻辑电路122与支撑板在接合面F4-2处电连接。

存储电路121和逻辑电路122具有在其面对着支撑板132的表面上并且在与形成支撑板132的配线层的焊盘132b相对应的位置处形成的焊盘121b'和122b'。

此外,支撑板132具有在面对着存储电路121和逻辑电路122的位置处形成的焊盘132b,并且其他配线132a以及存储电路121和逻辑电路122之间的通信配线T”形成在图33的下部。

配线132a可以用于电连接,也可以通过用作对齐标记而被用于定位。

支撑板132的焊盘132b、存储电路121的焊盘121b'和逻辑电路122的焊盘122b'被CuCu连接。

在所述的示例中,在图33的固体摄像装置111中,存储电路121与逻辑电路122之间的通信配线包括两条通信配线T和T”,但是可以仅设置其中任意一个。

利用类似上述的构造,不需要形成经由固体摄像元件120的通信配线,因此抑制了工序增加。此外,在固体摄像元件120中不需要集聚配线,并且降低了配线密度。因此,能够减少良品率的发生。此外,由于类似的原因,能够减小电阻,并因此有可能降低功耗。

<图33中的固体摄像装置的制造方法>

接下来,将参照图34的流程图和图35至图38的横截面侧视图说明图33的固体摄像装置111的制造方法。

注意,在图34的流程图中,除步骤S126和S136的工序外,存储电路121和逻辑电路122的制造工序与图14的流程图中的步骤S11至S16以及步骤S21至S26类似,并因此省略其说明。

此外,作为与支撑板132有关的工序的步骤S142至S147中的工序与图27的步骤S101至S106中的工序类似,并因此省略其说明。

此外,作为制造固体摄像元件120的制造工序的步骤S151至S154中的工序与图14的步骤S51至S54中的工序类似,并因此省略其说明。

即,在步骤S126(形成Cu-Cu连接焊盘)的工序中,在如图35的横截面侧视图35A所示地在晶片104上制造的逻辑电路122中,如图35的横截面侧视图35B所示,形成用于与支撑板132的焊盘132b进行CuCu接合的焊盘122b'。

此外,焊盘122b'是通过与在参照图27的流程图说明的步骤S106的工序中形成图26的固体摄像装置111的贯穿电极122d、配线122c'和焊盘122b'类似的技术形成。在形成焊盘121b'后,切割晶片104上的逻辑电路122,并且提取出良好元件。

注意,在步骤S136中,也通过类似的技术在存储电路121中形成焊盘121b',切割存储电路121,并且提取出良好元件。

此外,在步骤S141(形成通信配线等)的工序中,如图36所示,在支撑板132上形成配线132a、通信配线T”和焊盘132b。

更具体地,在不具有器件结构的支撑板(裸Si)132上形成热氧化膜或LP-SiN等,然后与Si绝缘。

接着,形成厚度约100至1500nm的等离子体SiO2,根据存储电路121和逻辑电路122的焊盘121b'和122b'的布局通过抗蚀剂图案化形成用于线间宽度为0.5至5μm的芯片间连接的配线图案,并且通过干蚀刻形成深度为100至1000nm的凹槽部。

在凹槽部中形成基于Ta或基于Ti的阻挡金属后,通过电镀将铜埋入其中,并且通过CMP去除场部分(field section)处的过量铜,从而形成芯片间连接和来自各个芯片的配线132a。

接着,通过类似于在形成贯穿电极122d、配线122c'和焊盘122b的情况下使用的技术,形成用于CuCu连接的焊盘132b。

注意,由于使用了配线132a,因此同时形成用于芯片连接的对齐标记,因此,能够提高在支撑板132中形成通信配线T”时的对齐精度。

在步骤S142和S143(存储裸片CoW、逻辑裸片CoW)的工序中,如图37的横截面侧视图37A所示,在形成有作为对齐标记的通信配线T”、焊盘132b和配线132a的支撑板132上,CuCu连接(直接接合)并且电连接存储电路121和逻辑电路122的焊盘121b'和122b',使得存储电路121和逻辑电路122的焊盘121b'和122b'位于与焊盘132b的位置相对应的位置处。

在步骤S144(使芯片减薄)的工序中,通过等离子体CVD使用氧化膜133(部分地)填充存储电路121和逻辑电路122之间的间隙,并且将已切割的存储电路121和逻辑电路122固定到支撑板132。

此外,使已切割的存储电路121和逻辑电路122的Si基板变薄。更具体地,通过研磨机高速执行研磨,并且进行CMP以提高表面质量。

在步骤S145(埋入裸片)的工序中,为了填充已经变薄的存储电路121和逻辑电路122之间的间隙,如图37的横截面侧视图37B所示,再次通过等离子体CVD等形成氧化膜133直到填充台阶。

此外,通过CMP平坦化在存储电路121和逻辑电路122的表面上形成的台阶,此时,完成了存储电路121和逻辑电路122,使得它们的硅膜厚度在大约1至10μm的范围内。

在步骤S146(形成TSV)的工序中,为了在CMP后使存储电路121和逻辑电路122的Si膜绝缘,形成等离子体SiO2使得厚度为约100至1500nm。

接着,如图37的横截面侧视图37C所示,通过抗蚀剂图案化和氧化膜干蚀刻形成与用于连接存储电路121和逻辑电路122的配线相对应的凹槽部121e、122e和Te。

此时,凹槽部121e、122e和Te向下形成到未达到存储电路121和逻辑电路122的Si的深度。

此外,接着,将通孔121f和122f形成为具有即将到达多层配线层中的最下层的铜配线前的深度的开口,或者形成为具有即将到达最上层的Al焊盘前的深度的开口,使得通孔121f和122fAl从以上述方式形成有凹槽部121e和122e的区域贯穿存储电路121和逻辑电路122的Si。例如,通孔121f和122f的直径约为1至5μm。

在步骤S147(重新布线和形成焊盘)的工序中,如图37的横截面侧视图37D所示,在由于上述处理而露出的Si的侧壁上形成包含SiO2的绝缘膜,然后进行回蚀处理,从而消除形成为通孔121f和122f的底部的保护膜的SiO2,并且使存储电路121和逻辑电路122的配线层露出。

然后,在形成阻挡金属后,将诸如Cu等金属埋入通孔121f和122f中,通过CMP(化学机械抛光)抛光表面,并且仅保留凹槽部121e、122e和Te以及通孔121f和122f的导电材料。

因此,在绝缘间隔层中的区域内形成了连接存储电路121和逻辑电路122的通信配线T,以及来自存储电路121和逻辑电路122的贯穿电极121d和122d的引线121c'和122c'。

此外,形成用于与固体摄像元件120进行混合(Cu-Cu)连接的焊盘121b和122b。

通过上述工序,在形成了重新配置有存储电路121和逻辑电路122的晶片后,通过通信配线T和T”将存储电路121和逻辑电路122连接,并且还形成了用于连接固体摄像元件120的焊盘121b和122b。

此外,在步骤S151至步骤S154(形成Cu-Cu连接配线等)的工序中,形成焊盘120b,然后完成了固体摄像元件120的晶片101。

然后,在步骤S155(永久性(Cu-Cu接合WoW))中的工序中,如图38的横截面侧视图38A所示,将固体摄像元件120的焊盘120b与存储电路的焊盘121b和逻辑电路122的焊盘122b CuCu接合(直接接合)。

在步骤S156(背面CIS工序)的工序中,如图38的横截面侧视图32B所示,将固体摄像元件120减薄,并且形成保护膜。然后,如在图38的横截面侧视图38C中所示,形成滤色器和芯片上透镜130。

通过上述一系列工序,制造了图33中的形成有存储电路121和逻辑电路122的不经由固体摄像元件120的通信配线T和T”的固体摄像装置111。

因此,由于不需要形成经由固体摄像元件120的通信配线,因此在固体摄像元件120的制造中能够抑制工序增加,并且能够提到良品率。

此外,由于提高了配线的布置自由度,因此能够使配线长度变短并且增加配线,并且能够稳定电源并且降低功耗。

此外,提高了用于防止热载流子的遮光膜的形成自由度。

此外,由于可以在与固体摄像元件120的面积尺寸相同或更大的区域布置通信配线,因此能够扩大配线间距,并且能够抑制良品率下降。

此外,不需要集聚配线,并且降低了配线密度。因此,能够降低电阻,因此有可能降低功耗。

<<8.第六实施方案>>

在上述说明中,存储电路121和逻辑电路122被重新布置在包括通信配线的支撑板132上,并且固体摄像元件120被堆叠在固体摄像装置111中;然而,在另一种可能的构造中,逻辑电路122可以堆叠在具有存储电路121的功能的存储器件板上而不是支撑板132上,并且固体摄像元件120可以堆叠在逻辑电路122上。

图39示出了其中逻辑电路122堆叠在具有存储电路121的功能的存储器件板上而不是支撑板132,并且固体摄像元件堆叠在逻辑电路122上的固体摄像装置111的构造示例。

在图39的固体摄像装置111的构造中,代替支撑板132,设置了具有存储电路121的功能的存储器件板201,逻辑电路122堆叠在存储器件板201上,使得逻辑电路122埋入在氧化膜133中,然后,将固体摄像元件120堆叠在逻辑电路122上。

此外,将固体摄像元件120与逻辑电路122和存储器件板201通过焊盘120b、焊盘201b'和122b在接合面F5-1处被CuCu接合并且电连接。

更具体地,在其中埋入有逻辑电路122的氧化膜133中,以焊盘201b'、配线201c和贯穿电极201d彼此连接,并且存储器件板201的焊盘201b和贯穿电极201d在接合面F5-2处连接的状态形成焊盘201b'、配线201c和贯穿电极201d。

从而,存储装置201和固体摄像元件120经由焊盘201b'、配线201c和贯穿电极201d以及焊盘201b电连接。

此外,逻辑电路122和存储器件板201在接合面F5-2处通过焊盘201b和122b被CuCu接合并且电连接。换言之,CuCu接合的焊盘201b和122b基本上用作通信配线。

利用这种构造,通过堆叠存储电路121和逻辑电路122,不需要通信配线。因此,不需要形成经由固体摄像元件120的通信配线,并且能够抑制工序增加。

此外,在固体摄像元件120中不需要集聚配线,并且降低了配线密度。因此,能够提高良品率,并且可以额外地降低电阻。因此,有可能降低功耗。

注意,在图39所示的固体摄像装置111的构造示例中,代替支撑板132,具有存储电路121的功能的存储器件板201被设置并堆叠为使得逻辑电路122被夹在存储器件板201与固体摄像元件120之间。然而,在另一种可能的构造中,代替支撑板132,具有逻辑电路122的功能的逻辑器件板可以被设置并堆叠为使得存储电路121被夹在逻辑器件板与固体摄像元件120之间。

<图39中的固体摄像装置的制造方法>

接下来,将参照图40的流程图和图41至图43的横截面侧视图说明图39中的固体摄像装置111的制造方法。

注意,在图39的流程图中,逻辑电路122的制造工序与图34的流程图中的步骤S121至S127类似,并因此省略其说明。此外,作为固体摄像元件120的制造工序的步骤S191至S194中的工序与图14的流程图中的步骤S51至S54中的工序类似,并因此省略其说明。

与图14的步骤S21和S22中的工序类似,在步骤S171和S172(存储FEOL、存储BEOL)的工序中,在存储器件板201上形成用于实现作为存储电路121的功能的配线图案,并且使用诸如AL或Cu等金属形成配线。

注意,在步骤S172(存储_BEOL)的工序后可以执行检查,并且可以预先清楚地识别出良好裸片和不良裸片。

在步骤S173(重新布线和形成Cu-Cu连接焊盘)的工序中,形成配线201a和焊盘201b。这里,也形成用于连接的对齐标记。

在步骤S174(逻辑裸片CoW)的工序中,如图41的横截面侧视图41A所示,将存储器件板201的焊盘201b和逻辑电路122的焊盘122b'进行CuCu接合。注意,虽然参照图41仅说明连接逻辑电路122的示例,但是,可以根据功能连接多个电路芯片。

在步骤S175(使芯片减薄)的工序中,使用氧化膜133填充存储器件板201上的逻辑电路122周围的空间,从而将逻辑电路122固定到存储器件板201上,然后使逻辑电路122减薄。

在步骤S176(埋入裸片)的工序中,如图41的横截面侧视图41B所示,通过重复步骤S175的过程,将逻辑电路122埋入氧化膜133中。

在步骤S177和S178(形成TSV、形成存储器连接通孔)的工序中,如图42的横截面侧视图42A至图42C所示,形成贯穿逻辑电路122的Si的贯穿电极122d和用于连接存储器件板201的贯穿电极201d。

更具体地,如图42的横截面侧视图42A所示,为了在CMP后使Si绝缘,形成包括等离子体SiO2的绝缘膜221以使得厚度为100至1500nm。然后,通过抗蚀剂图案化和氧化膜干蚀刻形成其中形成有用于连接存储器件板201和固体摄像元件120的焊盘201b'、配线201c和贯穿电极201d的区域,以及与在连接固体摄像元件120和逻辑电路122时使用的堆叠内连接配线相对应的凹槽部222。此时,凹槽部222形成为具有未达到逻辑电路122和存储器件201的Si的深度。

接下来,在去除了用于凹槽部222的处理的抗蚀剂后,如图42的横截面侧视图42B所示,通过图案化形成用于连接存储器件板201的通孔223和用于连接逻辑电路122的通孔224,并且首先进行氧化膜133的干蚀刻。

由于逻辑电路122上的氧化膜133很薄,因此在形成存储器件板201的通孔223时通孔224到达Si,但是由于SiO2和硅的选择比高,因此Si不会被处理,并且形成深度不同的通孔223和224。

注意,此时,在通孔223到达存储器件板201上的焊盘201b前,停止对通孔224的SiO2的处理。

然后,改变蚀刻条件,并对通孔223和224进行处理。即,在去除处理抗蚀剂后,形成用于使Si绝缘的包括等离子体SiO2的绝缘膜221,然后进行回蚀处理。从而,如图42的侧横截面图42C所示,同时形成了通孔223'和254'。

在步骤S179(重新布线和形成焊盘)的工序中,如图43的横截面侧视图43A所示,在形成阻挡金属后,将诸如Cu等金属埋入在通孔223'和224'中,并且通过CMP(化学机械抛光)对表面进行抛光。

通过该工序,仅保留配线122c'和201c以及贯穿电极122d和201d的导电材料。从而,形成了作为来自存储器件板201和逻辑电路122的引线的配线122c'和201c,以及贯穿电极122d和201d。

此外,形成用于与固体摄像元件120CuCu连接的焊盘201b和122b。

在步骤S195(永久性(Cu-Cu)接合WoW)的工序中,如图43的横截面侧视图43B所示,将固体摄像元件120的焊盘120b与存储器件板201和逻辑电路122的焊盘201b和122b'CuCu接合。

在步骤S196(背面CIS工序)的工序中,如图43的横截面侧视图43C所示,使固体摄像元件120减薄,并且形成保护膜。然后,如图43的横截面侧视图43D所示,形成滤色器和芯片上透镜131。

根据通过上述工序制造的固体摄像装置111,能够减少在接合具有大面积尺寸的固体摄像元件120之前的工序数量,并且根据减少的工序能够提高良品率。

此外,由于可以在不使用固体摄像元件120的配线的情况下形成存储装置板201和逻辑电路122的配线,所以能够提高配线的布置自由度。

因此,能够使配线长度变短并且增加配线,并且能够稳定电源并且降低功耗。此外,能够提高用于防止热载流子的遮光膜的形成自由度。

注意,由于能够在检查后接合存储电路121和逻辑电路122中的至少任何一者,因此能够提高将完成的背面照射型固体摄像装置111的良品率。

<<9.第七实施方案>>

<存储电路和逻辑电路堆叠在固体摄像元件上的制造方法>

在上述示例中,存储电路121和逻辑电路122堆叠在重新布置板151或支撑板132上并且埋入氧化膜133中,然后将固体摄像元件120堆叠在存储电路121和逻辑电路122上,从而制造了固体摄像装置111。

然而,存储电路121和逻辑电路122可以堆叠在固体摄像元件120上并且埋入在氧化膜133中,并且支撑板132可以堆叠在存储电路121和逻辑电路122上。

完成的固体摄像装置111的构造基本上与图10中的类似。鉴于此,在参照图44至图46的横截面侧视图说明的固体摄像装置111的制造方法中,将存储电路121和逻辑电路122堆叠在固体摄像元件120上并且埋入氧化膜133中,并且将支撑板132堆叠在存储电路121和逻辑电路122上。

注意,假定已经制造了固体摄像元件120、存储电路121和逻辑电路122,并且存储电路121和逻辑电路122已经被切割,并且根据检查的结果被选为良好元件。

在第一工序中,如图44的横截面侧视图44A所示,在固体摄像元件120中形成配线120a和焊盘120b。

在第二工序中,如图44的横截面侧视图44B所示,将存储电路121和逻辑电路122堆叠在固体摄像元件120上,并且将焊盘120b与焊盘121b和122b CuCu接合。此时,由于在亲水处理后执行氧化膜连接,因此在CuCu连接时可以在常温下进行连接,并且能够高精度地确保固体摄像元件120与存储电路121和逻辑电路122之间的对齐。

例如,对齐精度处于能够满足1um<3σ的水平。此外,如图44的横截面侧视图44B所示,在对齐后,倾斜存储电路121,并且使其部分抵接着固体摄像元件120。在这种状态下,整体被接合。通过该实施方案,能够抑制由于夹带物而引起的间隙的产生,并且提高固体摄像元件120、存储电路121和逻辑电路122的操作的可靠性。此外,即使要实施的存储电路121和逻辑电路122的高度不同,也能够容易地处理。注意,尽管图44的横截面侧视图44B示出了仅倾斜存储电路121并且使其部分抵接于固体摄像元件120的状态,但是逻辑电路122也通过类似的技术来实施。

在第三工序中,如图44的横截面侧视图44C所示,使存储电路121和逻辑电路122的硅减薄。考虑到氧化膜133的可埋入性,最好在使用氧化膜133等进行埋入处理前使得存储电路121和逻辑电路122变得尽可能薄。例如,从确保氧化膜133等的埋入平坦化的特性的角度看,并且从翘曲量的增加的角度看,优选使存储电路121和逻辑电路122的厚度等于或小于约20um。

在第四工艺中,如图45的横截面侧视图45A所示,将存储电路121和逻辑电路122埋入氧化膜133中。如果氧化膜133是无机膜,从成膜后的耐热性和翘曲量的角度考虑,期望是诸如SiO2膜、SiO膜或SRO膜等硅基氧化膜。此外,在氧化膜133是有机膜的情况下,氧化膜133优选为能够容易地确保高耐热性的基于聚酰亚胺(PI、PBO等)的氧化膜或基于聚酰胺的氧化膜等。

在第五工序中,如图45中的横截面侧视图45B所示,通过抗蚀剂图案化和氧化膜干蚀刻形成与用于连接存储电路121和逻辑电路122的配线相对应的凹槽部121e'、122e'和Te'。

此时,凹槽部121e'、122e'和Te'向下形成至未达到存储电路121和逻辑电路122的Si的深度。

此外,接着,将通孔121f'和122f'形成为具有即将到达多层配线层中的最下层的铜配线前的深度的开口,或者形成为具有即将到达最上层的A1焊盘前的深度的开口,使得通孔121f′和122f′从以上述方式形成的凹槽部121e′和122e′的区域贯穿存储电路121和逻辑电路122的Si。例如,通孔121f'和122f'的直径约为1至5μm。

在第六工序中,如图45的横截面侧视图45C所示,在由于上述处理露出的Si的侧壁上形成包括SiO2的绝缘膜,然后进行回蚀处理,从而消除形成为通孔121f'和122f'的底部的保护膜的SiO2,并且使存储电路121和逻辑电路122的配线层露出。

然后,在形成阻挡金属后,将诸如Cu等金属埋入通孔121f'和122f'中,通过CMP(化学机械抛光)抛光表面,并且仅保留凹槽部121e'、122e'和Te'以及通孔121f'和122f'的导电材料。

因此,在绝缘间隔层的区域中形成了连接存储电路121和逻辑电路122的通信配线T”,以及存储电路121和逻辑电路122的贯穿电极121d'和122d'。

在第七工序中,如图46的横截面侧视图46A所示,将处于如图45的横截面侧视图45C所示的状态的固体摄像元件120、存储电路121和逻辑电路122竖直翻转,并且连接到支撑板132上。

然后,在第八工序中,如图46的横截面侧视图46B所示,使固体摄像元件120的硅板减薄,然后形成滤色器和芯片上透镜131。

通过上述工序,能够提供理论良品率,并且能够降低成本。

此外,在固体摄像元件120的构造使用有机光电转换膜的情况下,在第八工序中,如图46中的横截面侧视图46C所示,除片上透镜(图46中不包括滤色器)131外,在片上透镜131和固体摄像元件120之间可以形成有机光电转换膜241。

在使用近年来提出的用于增强像素特性的有机光电转换膜241的固体摄像元件120的情况下,有机光电转换膜241的耐热温度较低,并且不能承受需要加热到200℃或更高温度的焊接温度。

然而,在本发明第七实施方案中,能够在芯片堆叠后形成低耐热的有机光电转换膜241,并且能够应用精细的CuCu接合技术。因此,能够在实现包括具有低暗电流特性的固体摄像元件120的固体摄像装置111的同时,保持高的外部量子效率。

<<10.第八实施方案>>

<存储电路和逻辑电路堆叠在固体摄像元件上的制造方法>

在上述示例中,存储电路121和逻辑电路122布置并且堆叠在固体摄像元件120上,并且埋入在氧化膜133中,并且支撑板132堆叠在存储电路121和逻辑电路122上,从而制造了固体摄像装置111。

然而,可以通过将存储电路121和逻辑电路122堆叠并布置在固体摄像元件120上,将存储电路121和逻辑电路122埋入氧化膜133中,并且将支撑板132堆叠在堆叠的存储电路121和逻辑电路122上来制造固体摄像装置111。

图47示出了通过将存储电路121和逻辑电路122堆叠并布置在固体摄像元件120上,将存储电路121和逻辑电路122埋入氧化膜133中,并且将支撑板132堆叠在存储电路121和逻辑电路122上来制造固体摄像装置111的构造示例。

即,逻辑电路122堆叠在支撑板132上,此外两个存储电路121-1和121-2排列在水平方向上并且堆叠在逻辑电路122上,然后在存储电路121-1和121-2上堆叠有固体摄像元件120。

此外,在存储电路121-1和121-2中形成有贯穿电极(TSV)231和232,固体摄像元件120和逻辑电路122经由贯穿电极231电连接,并且存储电路121和逻辑电路122经由贯穿电极232电连接。即,贯穿电极232用作通信配线。

注意,存储电路121和逻辑电路122的堆叠顺序可以颠倒,并且例如,在一种可能的构造中,图47中的存储电路121和逻辑电路122可以垂直翻转。

由于通过以这种构造堆叠良好的存储电路121和逻辑电路122也可以制造固体摄像装置111,因此能够提高理论良品率,并且能够降低成本。

此外,例如,通过类似的技术还可以堆叠多层存储电路121和逻辑电路122,因此能够实现存储器的容量增加。

特别地,在使用有机光电转换膜241(图46)的固体摄像元件120被使用的情况下,存在用于RGB的各波长的像素信号。因此,需要在执行信号处理前暂时存储数据的大容量存储器。因此,通过形成其中堆叠有多级存储电路121的结构,能够有效地增加存储容量,并且能够有效地使用有机光电转换膜241。

<图47的固体摄像装置的制造方法>

接下来,将参照图48和图49说明图47的固体摄像装置111的制造方法。

注意,假定与存储电路121和逻辑电路122类似地已经制造了固体摄像元件120、存储器件板201和逻辑电路122,并且逻辑电路122已经被切割,并且根据检查的结果被选为良好元件。

在第一工序中,如图48的横截面侧视图48A所示,在固体摄像元件120中形成配线120a和焊盘120b。

在第二工序中,如图48的横截面侧视图48B所示,将逻辑电路122堆叠在固体摄像元件120上,并且将焊盘120b和焊盘122bCuCu接合。

在第三工序中,如图48的横截面侧视图48C所示,使逻辑电路122的Si变薄,并且形成贯穿电极231和232。贯穿电极231与固体摄像元件120的焊盘120b连接,并且贯穿电极232与逻辑电路的焊盘122b连接。

在第四工序中,如图48的横截面侧视图48D所示,将存储电路121-1和121-2布置为排列在逻辑电路122上,并且将贯穿电极231和232与存储电路121-1和121的焊盘121b-1和121b-2CuCu连接。

在第五工序中,如图49的横截面侧视图49A所示,将存储电路121-1和121-2形成为埋入在氧化膜133中,并且进一步通过CMP将存储电路121-1和121-2的表面平坦化。

在第六工序中,如图49的横截面侧视图49B所示,垂直翻转横截面侧视图49A中的状态,并且将存储电路121-1和121-2连接并固定至支撑板132上。

在第七工序中,如图49的横截面侧视图49C所示,使固体摄像元件120的硅板变薄,然后形成滤色器和芯片上透镜131。

注意,在进一步堆叠存储电路121的情况下,通过重复参照图48的横截面侧视图48D和图49的横截面侧视图49A说明的第四工序和第五工序,以需要的级数堆叠存储电路121。

由于通过上述工序制造的固体摄像装置111也能够通过堆叠良好的存储电路121和逻辑电路122来制造,因此能够提高理论良品率,并且能够降低成本。

此外,通过进一步堆叠多级存储电路121,能够实现大容量的存储器,并且能够像使用有机光电转换膜241的器件那样稳定地实现固体摄像元件120中的信号处理。

<<11.第九实施方案>>

<其中在支撑板的一侧形成有配线层并且形成有配线接合(Wire Bonding)的端子的固体摄像装置的构造示例>

尽管在上述示例中,在固体摄像元件120上堆叠了良好的存储电路121和逻辑电路122以制造固体摄像装置111,然而在支撑板的一侧也可以形成配线层,并且可以形成配线接合的端子。

图50示出了其中在支撑板的一侧形成有配线层并且形成有配线接合的端子的固体摄像装置的构造示例。

图50的固体摄像装置111具有如下构造:其中,在支撑板261中形成有配线261a并且在左右端部与端子261b电连接。配线261a经由穿透存储电路121和逻辑电路122的Si基板的贯穿电极251和252与配线121a和122a连接。此外,由于存储电路121和逻辑电路122的焊盘121b和122b与固体摄像元件120的配线120a CuCu接合,因此配线261a也经由存储电路121和逻辑电路122与固体摄像元件120电连接。

端子261b设置有连接至配线272的接合部271,并且固体摄像装置111具有能够经由接合部271通过配线272向外部装置发送信号和接收来自外部装置信号的构造。

<图50的固体摄像装置的制造方法>

接下来,将参照图51和图52说明图50的固体摄像装置111的制造方法。注意,假定已经制造了固体摄像元件120、存储电路121和逻辑电路122,并且存储电路121和逻辑电路122已经被切割,并且根据检查的结果被选为良好元件。

此外,假定在固体摄像元件120上已经形成了配线120a和焊盘120b,并且在固体摄像元件上已经堆叠了存储电路121和逻辑电路122,焊盘120b以及焊盘121b和122b已经被CuCu接合并且埋入在氧化膜133中,并且存储电路121和逻辑电路122的硅已经被减薄并且被平坦化,下面将给出说明。

在第一工序中,如图51的横截面侧视图51A所示,在存储电路121和逻辑电路122的Si基板中,将贯穿电极251和252形成至配线121a和122a。

在第二工序中,如图51的横截面侧视图51B所示,将图51的横截面侧视图51A的构造垂直翻转,并且接合至形成有配线261a和端子261b的支撑板261。此时,贯穿电极251和252与支撑板261的配线261a接合。

在第三工序中,如图51的横截面侧视图51C所示,使固体摄像元件120的Si基板变薄。

在第四工艺中,如图52的横截面侧视图52A所示,在固体摄像元件120上形成滤色器和芯片上透镜131。

在第五工序中,如图52的横截面侧视图52B所示,部分切除在图中被虚线包围的位于端子261b的上部的氧化膜133和固体摄像元件120,并且使端子261b露出。

在第六工序中,如图52的横截面侧视图52C所示,配线272经由接合部271与端子261b连接,然后完成了固体摄像装置111。

在这样的制造方法中,也能够提高理论良品率,因此能够降低成本。

此外,例如,通过使用这样的工序进行制造,如图53的左上部分所示,如果通过在端子261b上设置通孔282而通过接合部分271连接配线272,则必须与透镜281保持一定距离,并且因此这成为减小固体摄像装置111的高度的障碍。

即,如图53的左上部分所示,在经由通孔282布置配线272的情况下,为了应对配线272的弯曲而所需的空间增大,因此距透镜281的距离需要为距离A。

与此相反地,在由本发明的制造方法制造的固体摄像装置111的情况下,如图53的右上部分所示,能够减小处理配线272所需的空间,因此可以使固体摄像元件120和透镜281之间的距离B小于距离A。

因此,能够实现固体摄像装置111的高度的减小。

此外,如图53的左下部分所示,在固体摄像元件120直接布置在支撑板261上的情况下,存在由于如虚线箭头所示的从配线272反射的入射光而发生重影或光斑的担忧。

与此相反地,在通过本发明的制造方法制造的固体摄像装置111的情况下,如图53的右下部分所示,从配线272反射的入射光进入固体摄像元件120的侧表面部分以及存储电路121和逻辑电路122的侧表面部分,因此能够抑制出现重影或光斑。

<<12.第九实施方案的应用示例>>

(第九实施方案的第一应用示例)

在上述的示例中,贯穿电极251和252分别从存储电路121和逻辑电路122形成,并且来自固体摄像元件120的信号经由存储电路121和逻辑电路122、支撑板261的配线261a和端子261b,通过连接至接合部271的配线272输出到外部。

然而,例如,如图54的横截面侧视图54A所示,在不贯穿存储电路121和逻辑电路122的情况下,可以形成贯穿氧化膜133并且连接固体摄像元件120的焊盘120b和支撑板261的配线261a的贯穿电极291。

在这种情况下,固体摄像元件120和支撑板261的配线261a经由贯穿电极291直接连接。然而,应当注意的是,在这种情况下,存储电路121和逻辑电路122不与支撑板261电连接,但是可以经由固体摄像元件120中的配线和贯穿电极291进行向外部的输出。

(第九实施方案的第二应用示例)

尽管在上述示例中,设置了贯穿电极251和252,或者设置了贯穿电极291,但是在一种可能的构造中可以设置它们的全部。

即,如图54的横截面侧视图54B所示,可以设置有将固体摄像元件120的焊盘120b与支撑板261的配线261a连接的贯穿电极291、将存储电路121的配线121a与配线261a连接的贯穿电极251以及将逻辑电路122的配线122a与配线261a连接的贯穿电极251。

在这种情况下,固体摄像元件120、存储电路121和逻辑电路122分别单独地与支撑板261电连接,因此不需要设置通信配线等。

(第九实施方案的第三应用示例)

尽管在上述示例中,设置了贯穿电极251和252以及贯穿电极291中的至少任意一个,但是可以不经由贯穿电极251、252和271通过支撑板261进行向外部的输出,并且端子可以以电连接状态设置在其上设置有焊盘121b和焊盘122b的存储电路121和逻辑电路122的配线层中。

即,在在图54的横截面侧视图54C中的固体摄像装置111中,在存储电路121和逻辑电路122的设置有焊盘121b和焊盘122b的配线层中设置有处于电连接状态的端子261b′。

通过采用这样的构造,能够在固体摄像元件120的入射面的相对于入射方向的更后段的位置处形成端子261b′和接合部271,并且在不设置贯穿电极的情况下能够抑制处理配线272所需的空间。因此,如参照图53的上半部分所述,在固体摄像装置111中不设置贯穿电极的情况下,能够缩短与透镜的距离,并且实现高度的减小。

<<13.第十实施方案>>

尽管在上述示例中,从支撑板的端部的上表面处的接合部引出配线,并且信号由此而被输出到外部,但是可以使固体摄像元件120的信号直接从支撑板的背面输出。

图55示出了固体摄像装置111的构造示例,固体摄像装置111可以从支撑板132的背面直接从与固体摄像元件120连接的贯穿电极301输出信号,而不经过存储电路121和逻辑电路122。

利用类似于图55的固体摄像装置111的构造,能够提高理论良品率从而降低成本,并且额外地从支撑板132的背面引出来自固体摄像元件120的信号。

因此,能够通过将信号处理电路等堆叠在固体摄像装置111的背面上来构造信号处理电路等。

<图55的固体摄像装置的制造方法>

接下来,将参照图56和图57说明图55的固体摄像装置111的制造方法。注意,图56的横截面侧视图56A示出了图12的固体摄像装置111已经被制备的状态。将对图55中的固体摄像装置111进行说明,并假定其是通过处理图12中的固体摄像装置111产生的。

在第一工序中,如图56的横截面侧视图56B所示,将图56的横截面侧视图56A的构造垂直翻转,并且隔着干涉部(interference section)312放置在背板311上,干涉部312包括能够保护固体摄像元件120上的滤色器和芯片上透镜131的树脂,并且能够耐受等于或高于250℃的温度等。

在第二工序中,如图56的横截面侧视图56C所示,使支撑板132变薄。

在第三工序中,如图57的横截面侧视图57A所示,形成贯穿电极301,使得贯穿电极301从支撑板132的上方穿透氧化膜133,并且到达固体摄像元件120的配线120a。

在第四工序中,如图57的横截面侧视图57B所示,将固体摄像元件120的包括滤色器和片上透镜131的表面与干涉部312剥离,并且如横截面侧视图57C所示地垂直翻转构造,从而完成了图55的固体摄像装置111。

通过如上所述的制造方法,能够制造出可以直接从固态摄像装置111的支撑板132的背面引出固体摄像元件120的信号的固态摄像装置111。

<<14.第十实施方案的第一应用示例>>

尽管在上述示例中,通过形成贯穿电极301,能够使固体摄像元件120的信号直接从支撑板的背面输出,但是随着贯穿电极到达更深的位置,贯穿电极的挖入部分由于锥度(tapering)而不合期望地变得更粗。鉴于此,通过在各层中分别形成通孔并且最终堆叠通孔以形成贯穿电极而不是通过一次性形成贯穿电极,能够使得贯穿电极变细。

这里,在参照图58至图60说明的固体摄像装置111的制造方法中,在各层中分别形成贯穿电极,然后堆叠。

注意,在重新布置板151上已经布置了提取为良好电路的存储电路121和逻辑电路122的前提下进行说明。

在第一工序中,在支撑板132的与图55的贯穿电极301相对应的位置处预先形成具有预定深度的贯穿电极371。然后,如图58的横截面侧视图58A所示,在垂直翻转支撑板132的状态下,将支撑板132固定到放置在重新布置板151上的存储电路121和逻辑电路122上。

在第二工序中,如图58的横截面侧视图58B所示,在垂直翻转图58的横截面侧视图58A的状态后,去除重新布置板151。

在第三工序中,如图58的横截面侧视图58C所示,将存储电路121和逻辑电路122埋入氧化膜133中并且平坦化。

在第四工序中,如图59的横截面侧视图59A所示,在形成通信配线T以及焊盘121b和122b后,在氧化膜133中的与图55的贯穿电极301相对应的位置处形成贯穿电极381。即,贯穿电极381与贯穿电极371电连接。

在第五工序中,在固体摄像元件120的与图55的贯穿电极301相对应的位置处形成贯穿电极391后,如图59的横截面侧视图59B所示,垂直翻转上述状态,并且将贯穿电极391接合到存储电路121和逻辑电路122上。即,贯穿电极391与贯穿电极381电连接。即,通过到此为止的工序,贯穿电极371、381和391被构成为集成贯穿电极。

在第六工序中,如图59的横截面侧视图59C所示,使固体摄像元件120变薄,然后在摄像表面上形成滤色器和片上透镜131。

在第七工序中,如图60的横截面侧视图60A所示,将图59的横截面侧视图59C中的构造以垂直翻转的状态隔着干涉部312放置在背板311上,干涉部312包括可以保护固体摄像元件120上的滤色器和片上透镜131并且能够耐受等于或高于250℃的温度的树脂等。

在第八工序中,如图60的横截面侧视图60B所示,使支撑板132变薄,并且使贯穿电极371的顶部露出。

在第九工序中,如图60的横截面侧视图60C所示,将固体摄像元件120的包括滤色器和片上透镜131的表面与干涉部312剥离,并且垂直翻转所述构造,从而完成图55的固体摄像装置111。

通过如上所述的制造方法,当形成将固体摄像元件120的信号直接引出到支撑板132的背面的贯穿电极时,通过在各个层中形成贯穿电极371、381和391,以形成比一次性形成的贯穿电极更细的贯穿电极。

<<15.第十实施方案的第二应用示例>>

虽然在上述示例中,形成有贯穿电极,并且形成有从支撑板132的背面将固体摄像元件120的信号直接引出到固体摄像装置的背面的贯穿电极,但是可以通过形成穿过存储电路121和逻辑电路122中的各者的贯穿电极将信号直接从支撑板132的背面引出。

即,如图61所示,可以从支撑板132的背面形成贯穿电极401和402,使得它们分别连接至固体摄像装置111中包含的存储电路121和逻辑电路122的配线121a和122a。

注意,图61的固体摄像装置111的制造方法与图55的固体摄像装置111的制造方法中形成贯穿电极301或贯穿电极371、381和391的情况类似,因此将省略其说明。

<<16.电子设备的应用实例>>

例如,上述摄像元件可以应用于例如诸如数码相机或数字摄像机等的摄像装置、具有摄像功能的移动电话或具有摄像功能的其他设备等各种类型的电子设备。

图62是示出了作为应用了本技术的电子设备的摄像装置的构造示例的框图。

图62所示的摄像装置501包括:光学系统502、快门装置503、固体摄像元件504、驱动电路505、信号处理电路506、监视器507和存储器508,并且可以拍摄静止图像和移动图像。

光学系统502包括一个或多个透镜,将来自被摄体的光(入射光)引导至固体摄像元件504,并且使图像形成在固体摄像元件504的光接收面上。

快门装置503布置在光学系统502与固体摄像元件504之间,并且在驱动电路505的控制下,控制光进入固体摄像元件504的光入射周期和遮光周期。

固体摄像元件504包括含有上述固体摄像元件的封装体。固体摄像元件504根据经过光学系统502和快门装置503之后在光接收面上形成图像的光,在预定周期内累积信号电荷。根据从驱动电路505供给的驱动信号(时序信号)来传输累积在固体摄像元件504中的信号。

驱动电路505输出驱动信号以控制固体摄像元件504的传输操作以及快门装置503的快门操作,并且驱动固体摄像元件504和快门装置503。

信号处理电路506基于从固体摄像元件504输出的信号电荷执行各种类型的信号处理。例如,通过由信号处理电路506执行的信号处理而获得的图像(图像数据)被提供给并且显示在监视器507上,或者被提供给并且存储(记录)至存储器508。

在如此构造的摄像装置501中,通过将上述固体摄像装置111应用到光学系统502和固体摄像元件204,也能够提高良品率,并且降低与制造相关的成本。

<<17.固体摄像装置的使用示例>>

图63是示出了其中使用上述固体摄像装置111的使用示例的图。

上面提到的固体摄像装置可以在例如如下所述的感测诸如可见光,红外光,紫外光或X射线等光的各种情况下使用。

-诸如数码相机或具有相机功能的移动设备等的拍摄用于鉴赏的图像的装置。

-以自动停车等的安全驾驶以及识别驾驶员的状态等为目的的用于交通的装置,诸如拍摄汽车的前方、后方、周围、内部等空间的图像的车载传感器、监控行驶车辆和道路的监控相机、或执行车辆间距离测量的测距传感器等。

-为诸如电视、冰箱或空调等家用电器设置的用于拍摄用户的手势图像并且根据手势执行设备操作的装置。

-用于医疗或保健的装置,诸如内窥镜或用于通过接收红外光拍摄血管图像的装置。

-用于安保的装置,诸如用于预防犯罪的监视相机或用于人员身份验证的相机。

-用于美容目的装置,诸如拍摄皮肤图像的皮肤测量设备或拍摄头皮图像的显微镜。

-用于运动的装置,诸如用于运动用途的运动相机或可穿戴相机。

-用于农业的装置,诸如用于监视田地和农作物状况的相机。

<内窥镜手术系统的应用示例>

根据本发明的技术(本技术)可以应用于各种产品。例如,根据本发明的技术可以应用于内窥镜手术系统。

图64是示出了可以应用根据本发明的实施方案的技术(本技术)的内窥镜手术系统的示意性配置的示例的视图。

在图64中,示出了外科大夫(医生)11131正在使用内窥镜手术系统11000为在病床11133上的患者11132执行手术的状态。如图所示,内窥镜手术系统11000包括内窥镜11100、其它手术工具11110(例如气腹管11111和能量装置11112)、支撑臂装置11120(在其上支撑内窥镜11100)和推车11200,用于内窥镜手术的各种装置装载在推车11200上。

内窥镜11100包括镜筒11101和连接至镜筒11101的近端的摄像头11102,镜筒11101具有从其远端起预定长度的用于插入患者11132的体腔的区域。在所说明的示例中,内窥镜11100被说明为包括作为具有硬型的镜筒11101的刚性内窥镜。然而,内窥镜11100也可以是包括作为具有柔性的镜筒11101的柔性内窥镜。

镜筒11101在其远端具有安装物镜的开口部。光源装置11203连接至内窥镜11100,使得由光源装置11203产生的光通过在镜筒11101内部延伸的光导而被引导至镜筒的远端并且通过物镜向患者11132体腔中的观察目标照射。需要注意的是,内窥镜11100可以是前视内窥镜,或者可以是斜视内窥镜或者侧视内窥镜。

在摄像头11102的内部设置有光学系统和摄像元件,使得来自观察目标的反射光(观察光)被光学系统聚集在摄像元件上。摄像元件对观察光进行光电转换,以产生与观察光相对应的电信号,即与观察图像相对应的图像信号。图像信号被作为原始数据传输到相机控制单元(CCU)11201。

CCU 11201包括中央处理单元(CPU)、图形处理单元(GPU)等,并且集中地控制内窥镜11100和显示装置11202的操作。此外,CCU 11201从摄像头11102接收图像信号,并且针对图像信号执行用于基于图像信号显示图像的各种图像处理,例如显影处理(去马赛克处理)。

显示装置11202在CCU 11201的控制下基于已由CCU 11201进行了图像处理的图像信号来显示图像。

光源装置11203包括诸如例如发光二极管(LED)等光源,并且在对手术区域等进行成像时向内窥镜11100提供照射光。

输入装置11204是用于内窥镜手术系统11000的输入接口。使用者可以通过输入装置11204执行输入到内窥镜手术系统11000的各种类型信息或指令的输入。例如,使用者将通过内窥镜11100输入指令等来改变摄像条件(照射光的类型、放大率或焦距等)。

治疗工具控制装置11205控制用于烧灼或切开组织、密封血管等的能量装置11112的驱动。气腹装置11206通过气腹管11111将气体送入患者11132的体腔内以便对体腔充气,以确保内窥镜11100的视野并且确保外科大夫的工作空间。记录器11207是能够记录与手术有关的各种类型的信息的装置。打印机11208是能够以各种形式(例如文本、图像或图形)打印与手术有关的各种类型的信息的装置。

需要注意的是,将手术区域要被成像时的照射光提供至内窥镜11100的光源装置11203可以包括诸如包含LED、激光光源或者它们的组合的白光源。在白光源包括红、绿、蓝(RGB)激光光源的组合的情况下,因为可以高精度地控制各种颜色(各个波长)的输出强度和输出时机,所以可以由光源装置11203执行拍摄图像的白平衡调整。此外,在这种情况下,如果来自各个RGB激光光源的激光束分时地照射到观察目标上,并且与照射时序同步地控制摄像头11102的摄像元件的驱动,则也能够分时地拍摄对应于R、G和B各色的图像。根据此方法,即使没有为摄像元件提供滤色器,也能够获得彩色图像。

此外,可以控制光源装置11203,使得要输出的光的强度在每个预定时间改变。通过与光强度的改变的时序同步地控制摄像头11102的摄像元件的驱动,从而分时地获取图像并且合成所述图像,能够创建没有曝光不足阴影和过曝高光的高动态范围的图像。

此外,光源装置11203可以被构造用于提供用于特殊光观察的预定波长带的光。在特殊光观察中,例如,通过利用人体组织中光吸收的波长依赖性,照射与普通观察的照射光(即白光)相比更窄波段的光,进行以高对比度对预定组织(例如粘膜的表面部的血管等)成像的窄带光观察。或者,在特殊光观察中,可以执行用于由通过激发光照射产生的荧光而获得图像的荧光观察。在荧光观察中,可以通过将激发光照射到身体组织上来观察来自身体组织的荧光(自体荧光观察)或者通过局部注射试剂(诸如吲哚菁绿(ICG))并且将与试剂的荧光波长对应的激发光照射到人体组织上获得荧光图像。光源装置11203可以被构造为提供适于上述的特殊光观察的窄带光和/或激发光。

图65是示出了图64中说明的摄像头11102和CCU 11201的功能配置的示例的框图。

摄像头11102包括透镜单元11401、成像单元11402、驱动单元11403、通信单元11404和摄像头控制单元11405。CCU 11201包括通信单元11411、图像处理单元11412和控制单元11413。摄像头11102和CCU 11201通过传输电缆11400彼此连接以进行通信。

透镜单元11401是设置在与镜筒11101的连接位置处的光学系统。从镜筒11101的远端摄取的观察光被引导到摄像头11102并且被引入到透镜单元11401中。透镜单元11401包括包含变焦透镜和聚焦透镜的多个透镜的组合。

成像单元11402包含的摄像元件的数量可以是一个(单板型)或者是多个(多板型)。例如,在成像单元11402被配置为多板型的成像单元的情况下,通过摄像元件生成与R、G和B的各者相对应的图像信号,并且可以合成图像信号以获得彩色图像。成像单元11402还可以被构造为具有用于分别获取用于右眼的图像信号和用于左眼的图像信号的一对摄像元件,从而用于三维(3D)显示。如果执行3D显示,则外科大夫11131能够更准确地理解手术区域中活体组织的深度。应当注意的是,在成像单元11402被构造为立体型的成像单元的情况下,与各个摄像元件相对应地设置有透镜单元11401的多个系统。

此外,摄像单元11402不是必须设置在摄像头11102上。例如,可以在镜筒11101内部且紧挨着物镜后面设置摄像单元11402。

驱动单元11403包含致动器,并且在摄像头控制单元11405的控制下,沿光轴以预定距离移动透镜单元11401的变焦透镜和聚焦透镜。因此,能够适当地调整由摄像单元11402拍摄的图像的放大率和焦点。

通信单元11404包括用于发送各种类型的信息到CCU 11201和接收来自CCU 11201的各种类型信息的通信装置。通信单元11404通过传输电缆11400将从摄像单元11402获取的图像信号作为RAW数据发送到CCU 11201。

此外,通信单元11404从CCU 11201接收用于控制摄像头11102的驱动的控制信号,并将该控制信号提供给摄像头控制单元11405。控制信息包括诸如与摄像条件有关的信息,例如指定拍摄图像的帧率的信息、指定拍摄图像时的曝光值的信息和/或指定拍摄图像的放大倍数和焦点的信息。

应当注意的是,诸如帧率、曝光值、放大倍数或焦点等的图像拍摄条件可以由用户指定或者可以由CCU 11201的控制单元11413基于获得的图像信号自动设置。在后一种情况下,内窥镜11100包括了自动曝光(AE)功能、自动聚焦(AF)功能和自动白平衡(AWB)功能。

摄像头控制单元11405基于通过通信单元11404接收到的来自CCU11201的控制信号控制摄像头11102的驱动。

通信单元11411包含用于发送各种类型的信息到摄像头11102和接收来自摄像头11102的各种类型的信息的通信装置。通过传输电缆11400,通信单元11411接收从摄像头11102向其发送的图像信号。

此外,通信单元11411向摄像头11102发送用于控制摄像头11102的驱动的控制信号。图像信号和控制信号可以通过电通信、光通信等传输。

图像处理单元11412对从摄像头11102向其发送的RAW数据形式的图像信号执行各种图像处理。

控制单元11413执行与由内窥镜11100对手术区域等的摄像和通过对手术区域等的摄像而获得的拍摄图像的显示有关的各种类型的控制。例如,控制单元11413创建用于控制摄像头11102的驱动的控制信号。

此外,控制单元11413基于已经由图像处理单元11412进行了图像处理的图像信号控制显示装置11202,以显示对手术区域等成像的被摄图像。因而,控制单元11413可以使用各种图像识别技术来识别所拍摄图像中的各种对象。例如,控制单元11413可以通过检测包含在拍摄图像中的对象的边缘的形状、颜色等来识别例如镊子等手术工具、特定的活体区域、出血、当使用能量装置11112时的雾等等。当控制单元11413控制显示装置11202显示拍摄的图像时,控制单元11413可以使用识别的结果使得以与手术区域的图像交叠的方式显示各种类型的手术支持信息。当以交叠的方式显示手术支持信息并且呈现给外科大夫11131时,能够减轻外科大夫11131的负担,并且外科医生11131可以确信地进行手术。

将摄像头11102和CCU 11201彼此连接的传输电缆11400是能够用于电信号通信的电信号电缆、能够用于光通信的光纤或者能够用于电通信和光通信的复合电缆。

这里,虽然在所说明的示例中,通过使用传输电缆11400的有线通信来执行通信,但是也可以通过无线通信来执行摄像头11102和CCU11201之间的通信。

以上已经说明了可以应用根据本发明的技术的内窥镜手术系统的一个示例。根据本发明的技术可以应用于上述构造中的内窥镜11100、摄像头11102(的摄像单元11402)等。具体地,本发明的固体摄像装置111可以应用到摄像单元11402。通过将根据本发明的技术应用于内窥镜11100、摄像头11102(的摄像单元11402)等,能够提高良品率,并且减少与制造相关的成本。

注意,尽管这里将内窥镜手术系统作为一个示例进行了说明,但是根据本发明的技术可以应用到其他系统,例如显微手术系统等。

<移动体的应用示例>

根据本发明的技术(本技术)可以应用到各种产品。例如,根据本发明的实施方案的技术可以实现为安装在诸如汽车、电动车、混合动力汽车、摩托车、自行车、个人移动设备、飞机、无人机、船舶或机器人等任意类型的移动体上的装置。

图66是示出了作为可以应用根据本发明的实施方案的技术的移动体控制系统的示例的车辆控制系统的示意性构造的示例的框图。

车辆控制系统12000包含通过通信网络12001彼此连接的多个电控制单元。在图66说明的例子中,车辆控制系统12000包括驱动系统控制单元12010、车身系统控制单元12020、车外信息检测单元12030、车内信息检测单元12040和集成控制单元12050。此外,示出了作为集成控制单元12050的功能配置的微型计算机12051、声音图像输出部12052和车载网络接口(I/F)12053。

驱动系统控制单元12010根据各种类型的程序控制与车辆的驱动系统有关的装置的操作。例如,驱动系统控制单元12010用作如下装置的控制装置:诸如内燃机、驱动马达等用于产生车辆驱动力的驱动力产生装置、将驱动力传递到车轮的驱动力传递机构、调整车辆转向角的转向机构、产生车辆制动力的制动装置等。

车身系统控制单元12020根据各种类型的程序控制设置在车身上的各种类型的装置的操作。例如,车身系统控制单元12020用作无钥匙进入系统、智能钥匙系统、电动车窗装置或诸如前照灯、倒车灯、刹车灯、转向灯、雾灯等各种灯的控制装置。在这种情况下,可以向车身系统控制单元12020输入从替代钥匙的移动装置发送的无线电波或者各种开关的信号。车身系统控制单元12020接收这些无线电波或者信号的输入,并且控制车辆的门锁装置、电动车窗装置或车灯等。

车外信息检测单元12030检测关于包含车辆控制系统12000的车辆的外部的信息。例如,车外信息检测单元12030连接至摄像部12031。车外信息检测单元12030使摄像部12031对车辆外部的图像成像,并且接收所成像的图像。基于所接收到的图像,车外信息检测单元12030可以执行检测诸如人、车辆、障碍物、标志、路面上的字符等的对象的处理,或者检测距上述对象的距离的处理。

摄像部12031是接收光线并且输出与接收到光的光量相对应的电信号的光学传感器。摄像部12031可以将电信号作为图像输出,或者可以将电信号作为关于测量的距离的信息输出。此外,由摄像部12031接收的光可以是可见光,或者可以是诸如红外线等不可见光。

车内信息检测单元12040检测关于车辆的内部的信息。车内信息检测单元12040例如与检测驾驶员状态的驾驶员状态检测部12041连接。驾驶员状态检测部12041例如包括拍摄驾驶员的相机。基于从驾驶员状态检测部12041输入的检测信息,车内信息检测单元12040可以计算驾驶员的疲劳程度或者驾驶员的集中程度,或者可以判定驾驶员是否在打瞌睡。

微型计算机12051可以基于由车外信息检测单元12030或车内信息检测单元12040获取的关于车辆内部或外部的信息来计算驱动力产生装置、转向机构或者制动装置的控制目标值,并且向驾驶系统控制单元12010输出控制命令。例如,微型计算机12051可以执行旨在实现高级驾驶员辅助系统(ADAS)的功能的协同控制,ADAS的功能包括用于车辆的碰撞避免或冲击减缓、基于跟车距离的跟随驾驶、车速保持驾驶、车辆碰撞警告、车辆偏离车道警告等。

此外,通过基于由车外信息检测单元12030或车内信息检测单元12040获取的关于车辆外部或内部的信息控制驱动力产生装置、转向机构、制动装置等,微型计算机12051能够执行旨在实现自动驾驶等的协同控制,所述自动驾驶使得车辆能够在不依赖驾驶员的操作的情况下自主的行驶。

此外,基于由车外信息检测单元12030获取的关于车辆外部的信息,微型计算机12051能够向车身系统控制单元12020输出控制命令。例如,微型计算机12051能够根据由车外信息检测单元12030检测到的前方车辆或迎面而来的车辆的位置,通过控制前照灯以从远光变为近光来执行旨在防止眩光的协同控制。

声音图像输出部12052将声音或者图像中的至少一者的输出信号发送到能够在视觉或者听觉上通知车辆的乘客或车辆外部的输出装置。在图66的示例中,音频扬声器12061、显示部12062和仪表板12063被图示为输出装置。显示部12062例如可以包括车载显示器和抬头显示器中的至少一者。

图67是说明摄像部12031的安装位置的示例的示意图。

在图67中,摄像部12031包括摄像部12101、摄像部12102、摄像部12103、摄像部12104和摄像部12105。

摄像部12101、摄像部12102、摄像部12103、摄像部12104和摄像部12105例如设置在车辆12100的前鼻、侧视镜、后保险杠和后门上的位置以及车内的挡风玻璃的上部的位置等。设置在前鼻的摄像部12101和设置在车内的挡风玻璃上部的摄像部12105主要获取车辆12100的前方的图像。设置在侧视镜的摄像部12102和摄像部12103主要获取车辆12100的两侧的图像。设置在后保险杠或后门上的摄像部12104主要获取车辆12100的后方的图像。设置在车内的挡风玻璃上部的摄像部12105主要用于检测前方车辆、行人、障碍物、信号、交通标志或车道等。

顺便提及地,图67示出了摄像部12101至摄像部12104的成像范围的示例。成像范围12111代表设置在前鼻的摄像部12101的成像范围。成像范围12112和12113分别代表设置在侧视镜的摄像部12102和摄像部12103的成像范围。成像范围12114代表设置在后保险杠或后盖上的摄像部12104的成像范围。例如,通过叠加由摄像部12101至摄像部12104成像的图像数据获得从上面观察的车辆12100的鸟瞰图像。

摄像部12101至摄像部12104中的至少一者可以具有获取距离信息的功能。例如,摄像部12101至摄像部12104中的至少一个可以是由多个成像元件组成的立体相机,或者可以使具有用于相位差检测的像素的成像元件。

例如,基于从摄像部12101至摄像部12104获取的距离信息,微型计算机12051可以确定在成像范围12111到成像范围12114内的各个三维对象的距离和所述距离的时间变化(相对于车辆12100的相对速度),并且从而提取特别是在车辆12100的行驶路径上的并且以预定速度(例如,等于或大于0千米/小时)沿着与车辆12100大致相同的方向行驶的最靠近的三维物体作为前方车辆。此外,微型计算机12051可以预先设定保持在前方车辆前面的跟随距离,并且进行自动制动控制(包括跟随停止控制)、自动加速控制(包括跟随开启控制)等。因此,能够执行旨在使车辆不依赖于驾驶员的操作而自动行驶的自动驾驶等的协同控制。

例如,基于从摄像部12101至摄像部12104获取的距离信息,微型计算机12501可以将关于三维物体的三维物体数据分类为两轮车辆、标准车辆、大型车辆、行人、电线杆和其它三维物体的三维对象数据,提取分类后的三维对象数据,并且使用提取的三维物体数据用于障碍物的自动躲避。例如,微型计算机12051将车辆12100周围的障碍物分类为车辆12100的驾驶员能够视觉识别的障碍物和车辆12100的驾驶员难以视觉识别的障碍物。然后,微型计算机12051确定用于指示与各个障碍物碰撞的风险的碰撞风险。在碰撞风险等于或者高于设定值并且因此存在碰撞可能性的情况下,微型计算机12051经由音频扬声器12061或者显示部12062向驾驶员发出警告,并且通过驱动系统控制单元12010执行强制减速或者规避转向。微型计算机12051从而能够协助驾驶以避免碰撞。

摄像部12101至摄像部12104中的至少一者可以是检测红外线的红外相机。微型计算机12051可以例如通过判定摄像部12101至摄像部12104的拍摄图像中是否存在行人来识别行人。例如,对行人的这种识别是通过如下步骤执行的:提取作为红外相机的摄像部12101至摄像部12104的拍摄图像中的特征点的步骤;以及对代表物体轮廓的一系列特征点进行图案匹配处理以确定是否是行人的步骤。如果微型计算机12051确定在摄像部12101至摄像部12104的拍摄图像中存在行人,并因此识别出了行人,则声音图像输出部12052控制显示部12062以使得用于强调的方形轮廓线被显示为叠加在识别的行人上。此外,声音图像输出部12052还可以控制显示部12062,以便在需要的位置显示代表行人的图标等。

上文说明了可应用根据本发明的技术的车辆控制系统的一个示例。例如,根据本发明的技术可以应用至摄像部12031等。具体地,本发明的固体摄像装置111可以应用于摄像部12031。通过将根据本发明的技术应用至摄像部12031,能够提高良品率,并且降低与制造有关的成本。

根据本发明的技术可应用于如上所述的固体摄像装置。

注意,本发明可以具有以下构造。

<1>一种背面照射型固体摄像装置,包括:

第一半导体元件,其具有产生各像素的像素信号的摄像元件;

比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和

通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。

<2>根据<1>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在同一层中。

<3>根据<1>或<2>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件堆叠在所述第一半导体元件的相对于入射光的入射方向的背面,并且

相对于所述第一半导体元件与所述第二半导体元件和所述第三半导体元件之间的边界,所述通信配线形成在所述第一半导体元件的那一侧。

<4>根据<1>或<2>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件堆叠在所述第一半导体元件的相对于入射光的入射方向的背面,并且,

相对于所述第一半导体元件与所述第二半导体元件和所述第三半导体元件之间的边界,所述通信配线形成在所述第二半导体元件和所述第三半导体元件的那一侧。

<5>根据<4>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在所述第二半导体元件和所述第三半导体元件的面向所述入射光的所述入射方向的表面上。

<6>根据<5>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件的形成有配线的表面形成在面向所述入射光的所述入射方向的表面。

<7>根据<5>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件的形成有配线的表面形成在相对于所述入射光的所述入射方向的背面。

<8>根据<7>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件的形成有所述配线的所述表面形成在相对于所述入射光的所述入射方向的所述背面,并且所述通信配线经由穿过各基板形成的贯穿电极形成。

<9>根据<5>所述的背面照射型固体摄像装置,其中,

支撑板连接在所述第二半导体元件和所述第三半导体元件的相对于所述入射光的背面侧,并且,

所述通信配线形成在所述支撑板中。

<10>根据<4>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在所述第二半导体元件和所述第三半导体元件的相对于所述入射光的所述入射方向的背面。

<11>根据<10>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在支撑板的前侧,所述支撑板位于所述第二半导体元件和所述第三半导体元件的相对于所述入射光的所述入射方向的背面侧。

<12>根据<4>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件通过贯穿所述第一半导体元件的贯穿电极与所述第一半导体元件电连接。

<13>根据<4>所述的背面照射型固体摄像装置,其中,

当沿着所述入射光的所述入射方向观察时,所述第一半导体元件、所述第二半导体元件和所述第三半导体元件以所述第一半导体元件、所述第二半导体元件和所述第三半导体元件的顺序堆叠,并且在所述第二半导体元件和所述第三半导体元件的接合面上相互面对地形成的焊盘被电连接以用作所述通信配线。

<14>根据<1>所述的背面照射型固体摄像装置,其中,

当沿着入射光的入射方向观察时,所述第一半导体元件、所述第二半导体元件和所述第三半导体元件以所述第一半导体元件、所述第二半导体元件和所述第三半导体元件的顺序堆叠,并且至少所述第二半导体元件和所述第三半导体元件通过贯穿电极电连接并且用作通信配线。

<15>根据<4>所述的背面照射型固体摄像装置,其中,

支撑板连接在所述第二半导体元件和所述第三半导体元件的相对于所述入射光的背面侧,并且

所述第一半导体元件、所述第二半导体元件和所述第三半导体元件中的至少任一者的配线通过贯穿电极连接,并且被引出至所述支撑板的相对于所述入射光的所述入射方向的背面侧。

<16>根据<4>所述的背面照射型固体摄像装置,其中,

所述通信配线布置在由所述第一半导体元件在相对于所述入射光的垂直方向上所占用的范围内。

<17>根据<3>所述的背面照射型固体摄像装置,其中,

支撑板连接在所述第二半导体元件和所述第三半导体元件的相对于所述入射光的背面侧,并且,

在所述支撑板中形成有配线,所述支撑板的所述配线和所述第一半导体元件、所述第二半导体元件和所述第三半导体元件中的至少任一者的配线通过贯穿电极连接,并且用于引出信号线的端子形成在所述支撑板上的位于形成有所述第二半导体元件和所述第三半导体元件的区域之外的部分。

<18>一种摄像装置包括:

背面照射型固体摄像装置,包括:

第一半导体元件,其具有产生各像素的像素信号的摄像元件;

比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和

通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。

<19>一种电子设备包括:

背面照射型固体摄像装置,包括:

第一半导体元件,其具有产生各像素的像素信号的摄像元件;

比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和

通信配线,其将所述第二半导体元件和所述第三半导体元件电连接。

<20>一种背面照射型固体摄像装置的制造方法,所述背面照射型固体摄像装置包括:

第一半导体元件,其具有产生各像素的像素信号的摄像元件;

比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和

通信配线,其将所述第二半导体元件和所述第三半导体元件电连接,其中

将具有在通过半导体工艺形成的所述第二半导体元件和所述第三半导体元件中包含的信号处理电路的并且通过电气检查确定为良好元件的所述第二半导体元件和所述第三半导体元件重新布置在具有通过半导体工艺形成的所述摄像元件的晶片上,并且通过使用埋入部件将所述第二半导体元件和所述第三半导体元件埋入,

形成电连接第二半导体元件和第三半导体元件的通信线,并且

通过氧化膜接合来堆叠所述第一半导体元件、所述第二半导体元件和所述第三半导体元件,使得配线在所述第一半导体元件与所述第二半导体元件和所述第三半导体元件之间电连接,然后切割所述第一半导体元件、所述第二半导体元件和所述第三半导体元件。

<21>一种背面照射型固体摄像装置,包括:

第一半导体元件层,其具有产生各像素的像素信号的摄像元件;

第二半导体元件层,具有比所述第一半导体元件小的第二半导体元件和第三半导体元件,在所述第二半导体元件和所述第三半导体元件中通过使用埋入部件埋入有所述像素信号的信号处理所必需的信号处理电路;和

支撑板,其中,

所述第二半导体元件层设置在所述第一半导体元件层与所述支撑板之间,并且,

所述第一半导体元件层和所述第二半导体元件层通过直接接合而接合。

<22>根据<21>所述的背面照射型固体摄像装置,其中,

在所述第二半导体元件层或所述支撑板中设置有电连接所述第二半导体元件和所述第三半导体元件的通信配线。

<23>根据<22>所述的背面照射型固体摄像装置,其中,

所述通信配线设置在所述第二半导体元件层的靠近所述第一半导体元件层的一侧。

<24>根据<22>所述的背面照射型固体摄像装置,其中,

所述通信配线设置在所述第二半导体元件层的靠近所述支撑板的一侧。

<25>根据<22>或<23>所述的背面照射型固体摄像装置,其中,

所述支撑板在靠近所述第二半导体元件层的一侧还具有配线层,并且

所述通信配线设置在所述支撑板的所述配线层中。

<26>根据<22>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件堆叠在所述第一半导体元件的相对于入射光的入射方向的背面,并且,

相对于所述第一半导体元件与所述第二半导体元件和所述第三半导体元件之间的边界,所述通信配线形成在所述第二半导体元件和所述第三半导体元件的那一侧。

<27>根据<26>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在所述第二半导体元件和所述第三半导体元件的面向所述入射光的所述入射方向的表面上。

<28>根据<27>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件的形成有配线的表面形成在面向所述射光的所述入射方向的表面。

<29>根据<27>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件的形成有配线的表面形成在相对于所述入射光的所述入射方向的背面。

<30>根据<29>所述的背面照射型固体摄像装置,其中,

所述第二半导体元件和所述第三半导体元件的形成有所述配线的所述表面形成在相对于所述入射光的所述入射方向的所述背面,并且所述通信配线经由穿过各基板形成的贯穿电极形成。

<31>根据<27>所述的背面照射型固体摄像装置,其中,

支撑板连接在所述第二半导体元件和所述第三半导体元件的相对于所述入射光的背面侧,并且

所述通信配线形成在所述支撑板中。

<32>根据<26>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在所述第二半导体元件和所述第三半导体元件的相对于所述入射光的所述入射方向的背面。

<33>根据<32>所述的背面照射型固体摄像装置,其中,

所述通信配线形成在所述支撑板的前面,所述支撑板位于所述第二半导体元件和所述第三半导体元件的相对于所述入射光的所述入射方向的背面侧。

附图标记列表

101至104:晶片

111:固体摄像装置

120:固体摄像元件

120a:配线

120b:焊盘

121:存储电路

121a、121a-1至121a-4、121a-11至121a-14:配线

121b、121b-1至121b-4、121b-11至121b-14、121b':焊盘

121c、121c-1至121c-4、121c-11至121c-14:配线

122:逻辑电路

122a、122a-1至122a-4、122a-11至122a-14:配线

122b、122b-1至122b-4、122b-11至122b-14、122b':焊盘

122d:贯穿电极

131:片上透镜和片上滤色器

132:支撑板

132a:配线

132b:焊盘

133:氧化膜

134、134-1、134-2、134A至134H:配线

135:氧化膜接合层

151:重新布置板

152:粘合剂

201:存储器件板

201a:配线

201b:焊盘

201c:配线

201d:贯穿电极

231:贯穿电极

241:有机光电转换膜

251、252:贯穿电极

261:支撑板

261a:配线

261b:端子

281:透镜

282:通孔

301:贯穿电极

311:背板

312:干涉部

371、381、391:贯穿电极

T、T'、T”、T1至T6:通信配线

TCV1、TCV2:贯穿电极

- 背面照射型固态摄像器件、背面照射型固态摄像器件的制造方法、摄像装置和电子设备

- 固体摄像元件及其制造方法、摄像装置、电子设备、固体摄像装置及其制造方法