用于干燥松散颗粒材料的设备、底板部件和方法

文献发布时间:2023-06-19 12:07:15

背景技术

已知通过使颗粒材料与过热蒸汽接触来干燥潮湿松散颗粒材料。由此,包含在材料内的液体被蒸发。

上述蒸汽干燥技术的早期公开包括EP 0 058 651 A1,其涉及从各种农产品(诸如甜菜浆料、柑橘类果肉和果皮)以及各种发酵产物制备牲畜饲料的方法。

另一个公开是EP 0 153 704 A2,其教示了从颗粒状固体材料除去液体的方法,其中材料穿过一排互连单元,并且将过热蒸汽在其下部端部处引入所述单元中,以便在将要干燥的干燥穗提升出单元并且进入公共传递区并且进入无蒸汽供应的排放单元期间施加回旋移动。

现有技术文献WO 92/01200公开了用于利用过热蒸汽干燥所具有的粒度不均匀的潮湿颗粒材料的设备。所述设备包括圆柱形容器,所述圆柱形容器包括以环形式定位的多个平行、基本上垂直干燥腔室。优选实施方案包括串联连接的十五个干燥腔室,以及定位在第一干燥腔室与最后干燥腔室之间的排放腔室。

在入口之后的第一干燥腔室处,颗粒材料将具有高液体含量,而在最后干燥腔室处颗粒材料将具有低液体含量。干燥腔室适于引起过热蒸汽流移动,以便改进蒸汽与颗粒材料之间的接触,并且致使颗粒材料恰好及时通过所有单元以进行干燥。特别地,潮湿颗粒趋于重于干燥颗粒,并且因此需要更大流量和蒸汽速度。

申请人已经注意到,潮湿颗粒材料,并且特别地大且重的颗粒趋于积聚在第一干燥腔室中。颗粒材料在第一干燥腔室中保留延长时间段可潜在地堵塞第一干燥腔室并降低过热蒸汽流的回旋移动的强度。

因此,根据本发明的目的是提供用于通过在第一干燥腔室内在不同方向上建立一个或多个回旋移动来避免材料在第一干燥腔室内积聚的改进技术。

尤其,本发明的目的是建立在第一干燥腔室内已经半干燥颗粒和新颗粒的改进混合,使得具有增大速度的回旋移动允许颗粒材料在第一干燥腔室内更均匀地分布,这将导致更有效的干燥。

发明内容

从以下具体实施方式明显的上述目的是根据通过用于干燥潮湿松散颗粒材料的设备实现的本发明的第一方面,所述设备包括:

容器,所述容器能够将过热蒸汽保持处于等于或大于围绕所述容器的环境压力的压力,所述容器限定下部圆柱形零件和上部圆柱形零件,所述下部圆柱形零件具有下部圆柱形内壁并且限定垂直于所述下部圆柱形零件的长度的第一横截面区域,所述上部圆柱形零件具有上部圆柱形内壁并且限定垂直于所述上部圆柱形零件的长度的第二横截面区域,

内圆柱形零件,所述内圆柱形零件居中地定位在所述容器的所述上部圆柱形零件和所述下部圆柱形零件内,以用于在所述内圆柱形零件内建立从所述上部圆柱形零件到所述下部圆柱形零件的第一流体路径并且在所述内圆柱形零件外侧建立从所述下部圆柱形零件到所述上部圆柱形零件的第二流体路径,

多个分隔壁,所述多个分隔壁在所述下部圆柱形零件内在所述下部圆柱形零件与所述内圆柱形零件之间径向地延伸,并且在所述下部圆柱形零件中限定入口腔室、出口腔室和在周向方向上定位在所述入口腔室与所述出口腔室之间的多个中间腔室,所述入口腔室包括用于接收潮湿松散颗粒材料的入口,所述出口腔室包括用于排出干燥松散颗粒材料的出口,所述入口腔室和所述中间腔室各自限定透汽底部,

换热器组件,所述换热器组件定位在所述内圆柱形零件内以用于加热所述过热蒸汽,

泵轮,所述泵轮用于在所述容器内并且沿着从所述上部圆柱形零件通过所述内圆柱形零件内的所述换热器到所述下部圆柱形零件的所述第一流体路径以及大体沿着在所述内圆柱形零件外侧从所述下部圆柱形零件到所述上部圆柱形零件的所述第二流体路径生成过热蒸汽流,

至少所述入口腔室的所述透汽底部被划分为多个子区段,所述多个子区段包括分别限定第一径向中心线和第二径向中心线的第一子区段和第二子区段,

所述第一子区段和所述第二子区段各自具有包括分别以第一特定方向和第二特定方向布置的多个百叶窗的至少一个百叶窗式板区段,以用于在第一吹扫方向和第二吹扫方向上朝向所述下部圆柱形内壁引导所述过热蒸汽,所述第一子区段的所述百叶窗的所述特定方向相对于所述第一径向中心线限定第一角度,

所述第二子区段的所述百叶窗的所述特定方向相对于所述第二径向中心线限定第二角度,并且

所述第一角度和/或所述第二角度不同于0度。

所述容器通常由金属制成,所述金属能够承受超过100℃的过热蒸汽的温度和超过环境大气压的压力。典型的压力范围从环境大气压到至多3巴的压力。所述容器包括形成所述容器的外壳体的一部分的下部圆柱形零件和上部圆柱形零件以及在下部圆柱体和上部圆柱体之间的中间圆锥形零件。

蒸汽的供应器可为锅炉,或者利用加压蒸汽的另一个系统中的蒸汽出口,例如涡轮机的出口。

内圆柱形零件内侧的第一流体路径以及在容器的外壳体与内圆柱形零件之间的第二流体路径限定过热蒸汽的再循环。过热蒸汽流由泵轮建立,所述泵轮定位在下部圆柱形零件中透汽底部下方和/或内圆柱形零件与下部圆柱形零件的透汽底部之间,以便在透汽底部下方建立高压,这进而建立过热蒸汽的流化床和再循环流。内圆柱形零件包括换热器,所述换热器将再循环蒸汽保持在过热状态,以用于避免在所述容器内发生任何冷凝。

干燥是通过过热蒸汽与潮湿颗粒材料接触并将其热量中的一些传递给潮湿颗粒来进行的。潮湿颗粒材料的液体含量将蒸发,并且蒸气成为循环蒸汽的一部分。蒸发所需并且由此从过热蒸汽除去的热能在换热器处得到补给,以便避免过热蒸汽在容器内冷凝成液体。任何多余蒸汽可通过容器的顶部零件(例如,通过阀)释放干燥剂。所述容器还包括用于引起周向流分量,以便致使颗粒材料在周向方向上从入口缓慢地移动到出口的装置。

分隔壁用于将下部圆柱形零件界定为若干个腔室。第一腔室是入口腔室,其连接到封闭螺旋输送机等,以用于将潮湿颗粒材料注入到入口腔室中。出口腔室还包括封闭螺旋输送机等,以用于排放干燥颗粒材料。中间腔室定位在入口腔室和出口腔室之间。分隔壁包括用于允许颗粒材料从入口腔室经由中间腔室传输到出口腔室的开口。入口腔室和中间腔室从透汽底部接收过热蒸汽,并且因此构成干燥腔室。

在干燥腔室内,流化床和流被建立,所述流化床和流将大多数颗粒材料保持在下部圆柱形零件中,并增大过热蒸汽与颗粒材料之间的接触量。

出口腔室优选地不具有透汽底部,以允许颗粒材料在被排放之前沉降。腔的数量决定影响分布保留时间的标准偏差。增加腔室数量减小了颗粒材料的保留时间的标准偏差。

到达第一干燥腔室(即,入口腔室)的颗粒材料是潮湿的并且包含大部分液体,并且因此趋于为重的并且堵塞腔室。这些重颗粒需要高流速。这导致流化床中更小的升力,流的更小回旋运动以及颗粒材料的更少分布,这导致潮湿颗粒材料积聚在入口腔室的一些部分中。到达出口腔室之前的最后干燥腔室的颗粒材料基本上是干燥的,现为干燥颗粒材料在所述出口腔室中排出。

因此,为了确保在入口腔室内形成良好建立的过热蒸汽回旋流,将透汽底部划分为若干个子区段,其中许多这些子区段被构造成具有有着多个百叶窗的百叶窗式板区段,以用于在朝向下部圆柱形内壁的方向上引导过热蒸汽流。

申请人的研究已经证明,子区段具有限定不同于零度的第一吹扫方向和第二吹扫方向的百叶窗式板区段的布置生成过热蒸汽在不同方向上的一个或多个回旋移动,这增加了回旋运动的流量和速度并且增强了干燥过程。这也导致新颗粒和半干燥颗粒的改进混合。

入口腔室被构造成具有多个子区段,然而,并非所有子区段都可被构造成具有百叶窗,即,最接近入口的第一子区段可被构造成具有或不具有百叶窗,并且最后一个子区段或许多任何中间子区段可被构造成不具有百叶窗。

根据第一方面的另外的实施方案,第一角度在数值上在7,5度至90度的范围内大于第二角度,优选地在数值上在10度至60度的范围内大于第二角度。

根据第一方面的另外的实施方案,至少入口腔室的透汽底部包括位于第一子区段和第二子区段中间的第三子区段,所述中间第三子区段包括具有以第三特定方向布置的多个百叶窗的至少一个百叶窗式板区段,以用于在吹扫方向上朝向所述下部圆柱形内壁引导所述过热蒸汽,所述百叶窗的所述第三特定方向相对于所述相应第三径向中心线限定第三角度,其中所述第三角度不同于0度并且介于0度至90之间。

第三子区段的百叶窗相对于相应径向中心线以一定角度布置,从而增强了过热蒸汽流的回旋移动。第三角度可基本上等于或在数值上大于第一角度。在不同实施方案中,第三角度可基本上等于或在数值上大于第二角度。

根据第一方面的另外的实施方案,至少入口腔室包括作为过渡件布置在透汽底部与内圆柱形零件之间的过渡板区段。所述过渡板区段包括百叶窗式板区段,以用于在吹扫方向上朝向所述下部圆柱形内壁引导过热蒸汽流,其中所述吹扫方向在垂直方向上限定角度,并且与水平面相比,所述角度介于-80度与80度之间,优选地介于-60度与60度之间,更优选地介于-40度与40度之间,最优选地介于-40度与0度之间。

当松散颗粒材料在腔室内侧以回旋方式干燥和循环时,大部分松散颗粒材料将在内圆柱形零件处在向下方向上、沿着透汽底部在朝向下部圆柱形内壁的方向上并沿着下部圆柱形内壁在向上方向上回旋。过渡板区段中的百叶窗在从内圆柱形零件向外的方向上建立吹扫效果,这增强循环并提高回旋运动的速度。

过渡板区段中百叶窗的吹扫方向指向下部圆柱形内壁并且在周向方向上所成的角度基本上类似于相应子区段的透汽底部的百叶窗。可替代地,过渡板区段的百叶窗可在基本上等于相应径向中心线的吹扫方向上朝向下部圆柱形内壁引导过热蒸汽流。

根据第一方面的另外的实施方案,子区段包括多个百叶窗式板区段,所述百叶窗式板区段中的两个或更多个百叶窗式板区段的特定方向分别相对于所述径向中心线限定不同角度。

每个子区段包括多个百叶窗式板区段,每个百叶窗式板区段分别在径向中心线与百叶窗式板区段的特定方向之间限定角度,其中与朝向内圆柱形零件布置的百叶窗式板区段的角度相比,朝向下部圆柱形零件布置的百叶窗式板区段的角度优选地更大。

根据第一方面的另外的实施方案,透汽底部包括用于在基本上垂直的吹扫方向上导引所述过热蒸汽的多个穿孔,并且入口腔室的百叶窗的开口面积所限定的面积为入口腔室的透汽底部的所有穿孔和百叶窗的总开口面积的10%至90%,优选地介于20%至60%之间,更优选地介于30%与50%之间,诸如大约40%至50%。

穿孔可以规则图案跨底部表面定位,或者也可成组地定位。百叶窗和穿孔的组合增强了过热蒸汽流的回旋移动。

根据本发明的第二方面,通过以下获得上述目的和优点:

用于干燥松散颗粒材料的设备的透汽底部的底板部件,其中所述底板部件包括限定径向中心线的至少一个子区段,所述子区段具有有着以特定方向布置的多个百叶窗的百叶窗式板区段,以用于在吹扫方向上朝向下部圆柱形内壁引导过热蒸汽,所述百叶窗的特定方向相对于第一径向中心线限定角度,所述角度在数值上在7.5度至90度的范围内,优选地介于10度与75度之间,优选地介于11.5度与60度之间。

显然,根据第二方面的底板可与根据第一方面的设备一起使用。

根据本发明的第三方面,通过以下获得上述目的和优点:

通过提供设备来干燥松散颗粒材料的方法,所述设备包括:

容器,所述容器限定下部圆柱形零件和上部圆柱形零件,所述下部圆柱形零件具有下部圆柱形内壁并且限定垂直于下部圆柱形零件的长度的第一横截面区域,所述上部圆柱形零件限定垂直于上部圆柱形零件的长度的第二横截面区域;

内圆柱形零件,所述内圆柱形零件居中地定位在所述容器的所述上部圆柱形零件和所述下部圆柱形零件内,以用于在所述内圆柱形零件内建立从所述上部圆柱形零件到所述下部圆柱形零件的第一流体路径并且在所述内圆柱形零件外侧建立从所述下部圆柱形零件到所述上部圆柱形零件的第二流体路径;

多个分隔壁,所述多个分隔壁在所述下部圆柱形零件内在所述下部圆柱形零件与所述内圆柱形零件之间径向地延伸,并且在所述下部圆柱形零件中限定入口腔室、出口腔室和在周向方向上定位在所述入口腔室与所述出口腔室之间的多个中间腔室,所述入口腔室包括入口,所述出口腔室包括出口,所述入口腔室和所述中间腔室各自限定透汽底部,所述出口腔室优选地限定不透汽底部,所述入口腔室的所述透汽底部适于从所述泵轮接收过热蒸汽,所述透汽底部被布置用于在朝向所述下部圆柱形内壁的多个方向上以及在不同于所述透汽底部的径向方向的方向上引导过热蒸汽流;

换热器,所述换热器定位在所述内圆柱形零件内;以及泵轮,

所述方法包括以下步骤:

·在所述容器内将过热蒸汽保持处于等于或大于围绕所述容器的环境压力的压力,

·在所述入口处接收潮湿松散颗粒材料,

·在所述换热器内加热所述蒸汽,

·通过使用所述泵轮,沿着从所述上部圆柱形零件通过所述内圆柱形零件内的所述换热器到所述下部圆柱形零件的所述第一流体路径生成过热蒸汽流,并且经由所述透汽底部,在不同于所述径向方向、朝向所述下部圆柱形内壁的多个方向上以及大体沿着在所述内圆柱形零件外侧从所述下部圆柱形零件到所述上部圆柱形零件的所述第二流体路径引导所述过热蒸汽流,由此增加所述过热蒸汽的速度和回旋移动,以及

·在所述出口处排出干燥松散颗粒材料。

根据第三方面的另外的实施方案,其中经由所述透汽底部在朝向所述下部圆柱形内壁并且相对于所述径向方向限定第一角度的第一方向上和朝向所述下部圆柱形内壁并且相对于所述径向方向限定第二角度的第二方向上引导所述过热流,所述第一角度不同于所述第二角度

申请人进行的研究已表明,通过使用用于用过热蒸汽通过在第一干燥腔室内在不同方向上建立一个或多个回旋运动来干燥松散颗粒材料的上述方法,避免材料在第一干燥腔室内积聚,并且完成在第一干燥腔室内已经半干燥的颗粒与新颗粒的混合。在不同方向上的回旋运动允许颗粒材料在第一干燥腔室内更均匀地分布,这导致更有效的干燥。

附图说明

图1A示出用于干燥松散颗粒材料,特别地干燥甜菜浆料的设备的侧面剖视图。

图1B是透汽底部的剖视图的放大图。

图2示出设备的下部圆柱形零件的透视图。

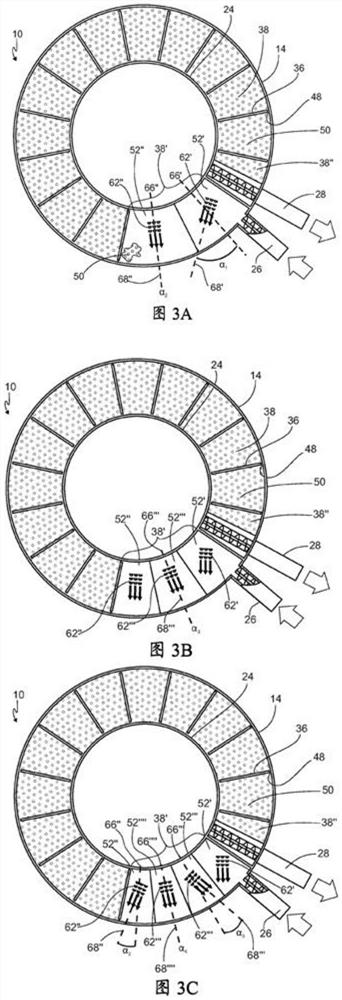

图3A至图3C示出设备的下部圆柱形零件的不同实施方案的顶部剖视图。

图4示出设备的下部圆柱形零件的顶部剖视图。

图5A示出入口腔室的下部零件的内透视图。

图5B示出透汽底部的放大图。

图5C示出过渡板区段的放大图。

图5D示出百叶窗式板区段沿着线AA的剖视图。

图5E示出百叶窗式过渡板区段沿着线BB的剖视图。

图6A示出百叶窗式板区段的顶部表面侧的透视图。

图6B示出百叶窗式板区段的底部表面侧的透视图。

图7示出用于干燥松散颗粒材料的设备的内部透视图。

具体实施方式

图1A示出用于干燥松散颗粒材料,特别地干燥甜菜浆料的设备10的侧面截面图。设备10包括容器12,所述容器12具有下部圆柱形零件14、中间圆锥形零件16和上部圆柱形零件18。容器可被构造成不具有圆锥形零件,由此下部圆柱形零件(14)和上部圆柱形零件(18)具有相同横截面积。

容器12由顶部20和底部22封闭。容器12还包括内圆柱形零件24,所述内圆柱形零件24在容器内在上部圆柱形零件18与下部圆柱形零件14之间延伸。内圆柱形零件24包括换热器(未示出),并且限定在内圆柱形零件24内从上部圆柱形零件18到所述下部圆柱形零件14的第一流体路径和在内圆柱形零件外侧从下部圆柱形零件14到上部圆柱形零件18的第二流体路径,如由箭头所示。

容器12还包括入口26,所述入口26可包括用于将潮湿颗粒材料引入容器12的下部圆柱形零件14中的螺旋输送机,如由箭头所示;以及出口28,所述出口28还可包括用于从容器12的下部圆柱形零件14排出干燥颗粒材料的螺旋输送机,如由箭头所示。入口26定位在出口28上方并且相对于出口28周向地移位。马达30定位在容器12下方以用于驱动定位在下部圆柱形零件14中内圆柱形零件24下方的泵轮32。泵轮32沿着上述流体路径生成过热蒸汽流。透汽底部34定位在泵轮32上方。透汽底部34包括用于在基本上垂直方向上引导过热蒸汽的多个穿孔50和用于朝向下部圆柱形内壁引导过热蒸汽的具有多个百叶窗64的多个百叶窗式板区段62'-62””。

多个分隔壁36在下部圆柱形零件14与内圆柱形零件24之间径向地延伸,并且将下部圆柱形零件14与内圆柱形零件24之间的空间划分为多个腔室38。定位在入口26处的腔室被指定为入口腔室38',而定位在出口28处的腔室被指定为出口腔室38”。通常,入口腔室38'和出口腔室38”彼此相邻定位,然而,颗粒材料不应能够在不经过中间腔室38的情况下从入口腔室38'直接地移动到出口腔室38”。潮湿颗粒材料接收在入口腔室38'中由透汽底部34上方的过热蒸汽流建立的流化床上。分隔壁36包括用于引起周向回旋以用于将颗粒材料经由中间腔室38从入口腔室38'传输到出口腔室38”(如箭头所示)的回旋叶片40。出口腔室38”优选地具有不可渗透底部,所述不可渗透底部允许干燥颗粒材料经由出口28排出,如由箭头所示。

容器12的上部圆柱形零件18包括用于在上部圆柱形零件18中生成旋风场的导引叶片42。导引叶片42将建立对应于上述周向回旋的过热蒸汽流的回旋移动,并且将已经从下部圆柱形零件14通过中间圆锥形零件16提升到上部圆柱形零件18的任何颗粒向外推动。向外推动的颗粒将被收集在旋风分离器44中并且返回到下部圆柱形零件14,如由箭头所示。过热蒸汽将被引入内圆柱形零件24中,并且在返回到泵轮32之前由换热器组件重新加热。一小部分过热蒸汽将经由居中地定位的蒸汽出路46逸出容器12。离开容器12的过热蒸汽随后经由换热器冷却。

潮湿颗粒材料的干燥在入口腔室38'和中间腔室38的透汽底部上方的流化床上实行。每个腔室38可包括用于在腔室38的径向方向上建立回旋流的另外的叶片或类似装置。回旋流将增加颗粒材料在腔室38内的分布,并且从而增大过热蒸汽与颗粒材料之间的接触量,从而增加来自颗粒材料的流体的蒸发并改进干燥。

图1B是透汽底部34的剖视图的放大图。所述放大图示出具有百叶窗64的百叶窗式板区段62'-62””。所述图示出百叶窗的冲压材料面向泵轮,并且吹扫方向在第二流体路径的方向上并且与水平面相比在垂直方向上处于介于0度与90度之间,优选地小于60度的角度。

图2示出设备10的下部圆柱形零件14的透视图。入口腔室38'大于中间腔室38和出口腔室38”,以用于允许与中间腔室38相比,更大部分的过热蒸汽进入入口腔室38'。以此方式,进入入口腔室38'的包含颗粒材料的重液体可分布在更大区域上,从而减小了流动阻力并且从而既防止堵塞又改进干燥。

图3A至图3C示出设备10的下部圆柱形零件14的不同实施方案的顶部剖视图。

在图3A中,入口腔室38'被示出具有两个子区段,即第一子区段52'和第二子区段52”。

在图3B中,入口腔室38'被示出具有三个子区段,即第一子区段52'、第二子区段52”和第三子区段52”'。

图3C示出其中入口腔室38'具有四个子区段,即第一子区段52'、第二子区段52”、第三子区段52”’和第四子区段52””的实施方案。在另外的实施方案中(未示出),入口腔室可被构造成具有另外数量的中间子区段,例如三个子区段、四个子区段或五个子区段或任何更大数量的中间子区段。

径向分隔壁36限定腔室38、38'、38”的圆扇形形状。颗粒材料可通过在分隔壁36上方流动或通过可任选地存在于分隔壁36中的孔口48在顺时针方向上经由所有中间腔室38从入口腔室38'移动至出口腔室38”。

除百叶窗54之外,入口腔室38'的子区段52'-52”'还包括穿孔50(如图3A的第二子区段52”所示),以用于通过透汽底部34并且在基本上垂直的方向上引导一部分过热蒸汽。

在图3A中,第一子区段52'和第二子区段52”被示出各自具有有着多个百叶窗64的百叶窗式板区段62'-62”,以用于在朝向下部圆柱形零件14的下部圆柱形内壁的方向上引导一部分过热蒸汽。

第一子区段52'被示出具有以特定方向68'布置的第一百叶窗式板区段62',使得第一百叶窗式板区段62'的吹扫方向和第一子区段52'的第一径向中心线66'限定第一角度(α

在图3B中,第一子区段52'和第二子区段52”的第一百叶窗式板区段62'和第二百叶窗式板区段62”被布置为与关于图3A所描述的类似。第三子区段52”’被示出为具有布置为具有第三特定方向的第三百叶窗式板区段62”’,使得第三子区段52的吹扫方向和第三径向中心线66”’限定第三角度(α

图3C示出入口腔室38'的实施方案,其中第一子区段52'的吹扫方向类似于图3A和图3B所示出的实施方案。图3C中的实施方案示出第二子区段、第三子区段和第四子区段52”-52””,每个子区段具有以特定方向68”-68””布置的百叶窗式板区段62”-62””,使得每个百叶窗式板区段62”-62””的吹扫方向和相应子区段的第二径向中心线、第三径向中心线和第四径向中心线66”-66””限定第二角度(α

图4示出设备10的下部圆柱形零件14的顶部剖视图。设备被示出具有入口腔室38'和出口腔室38”以及19个中间腔室38。然而,所述设备可被布置为具有介于6个与40个之间,诸如介于10个与25个之间,诸如介于12个与20个之间的任意数量的中间腔室。在第一子区段52'和第三子区段52”'的每一个中,透汽底部34包括多于一个百叶窗式板区段62'、62”'。在第一子区段52'中,底部34包括四个百叶窗式板区段62’,而在第三子区段52”'中,底部34包括两个百叶窗式板区段62”'。入口腔室38'的另外的子区段被示出各自具有一个百叶窗式板区段。入口腔室的子区段52'-52””中的每一个的透汽底部34可布置有不同数量的百叶窗式板区段。在透汽底部34与内圆柱形零件24之间,设备10被示出具有过渡板区段80'-80””,所述过渡板区段80'-80””具有百叶窗并且作为过渡件布置在透汽底部34与内圆柱形零件24之间。

图5A示出入口腔室38’的下部零件的内透视图。所述图示出的入口腔室38'与图4中示出的入口腔室38'类似,并且透汽底部34布置有多个百叶窗式板区段62’-62””,如关于图4所述。

入口腔室38'的每个子区段52'-52””布置有相对于底部34和内圆柱形零件24成一定角度的过渡板区段80'-80””。过渡板区段80'-80””各自具有有着多个百叶窗64的过渡百叶窗式板区段82'-82””,以用于引导过热蒸汽流远离过渡板区段80’-80””并且朝向下部圆柱形零件14引导。过渡百叶窗式板区段80'-80””的吹扫方向定向成远离内圆柱形零件24并且在周向方向上所成的角度可基本上类似于每个相应子区段的底部34的百叶窗。在替代性实施方案中,过渡百叶窗式板区段82'-82””的吹扫方向定向成远离内圆柱形零件24并且在周向方向上所成的角度不同于每个相应子区段的底部34的百叶窗。穿孔50被示出在透汽底部34和过渡板区段中。

图5B至图5C示出百叶窗式板区段62”’、82”’的放大图,所述百叶窗式板区段62”’、82”’具有以规则行布置的多个百叶窗64。然而,可存在也可以偏移型式布置的任何不同数量的百叶窗。以上符合所有百叶窗式板区段62'-62””和82'-82””。如图5D所示,吹扫方向也相对于垂直方向限定角度。所述角度在0度与90度之间,并且优选地小于60度。

图5E示出过渡百叶窗式板区段82”'的沿着线BB的剖视图,并且示出每个百叶窗64的冲压板材料布置在过渡百叶窗式板区段82”'的底侧上并且由此面向泵轮32(在图5A中未示出)。

图6A示出百叶窗式板区段62’-62””的顶部表面侧的透视图。

图6B示出百叶窗式板区段62’-62””的底部表面侧的透视图。

图7示出设备10的内部透视图。设备10被示出不具有入口26、下部圆柱形零件14、上部圆柱形零件18和具有导引叶片42的内圆形零件的顶部。设备10具有多个分隔壁36,所述多个分隔壁36将下部圆柱形零件划分为多个腔室38、38'、38”,其中入口腔室38'定位成与出口腔室38”相邻。松散颗粒材料在不通过中间腔室38的情况下不能够从入口腔室38'直接地移动到出口腔室38”,所述中间腔室38被在内圆柱形零件24与上部圆柱形零件和下部圆柱形零件14之间延伸的壁(未示出)阻止。出口腔室38”优选地不具有透汽底部34,这允许松散颗粒材料经由出口28从设备10中撤离。

入口腔室38'包括类似于关于图4和图5A中所描述布置的四个子区段52'-52””,并且被示出不具有穿孔50,所述穿孔50并不从教示内容中排除。显然,与中间腔室38和出口腔室38”相比,入口腔室38'的尺寸更大,入口腔室'的更大尺寸增强了松散颗粒材料的干燥过程。

尽管已经参考若干个有利实施方案描述了本发明,在所述若干个有利实施方案中一个实施方案构成本优选实施方案,但本领域技术人员将容易地认识到,蒸汽干燥器本身可以多种方式实现,所述多种方式并入从本说明书的引言中提到的公开案中已知的蒸汽干燥器(除其他之外)的技术特征。因此,对本发明的教示内容的任何此类修改或使用与现有技术的蒸汽干燥器相结合被视为本发明的一部分,并且被解释为由所附点所限定的保护范围涵盖。

10.用于干燥松散颗粒材料的设备

12.容器

14.下部圆柱形零件

16.中间圆锥形零件

18.上部圆柱形零件

20.顶部

22.底部

24.内圆柱形零件

24’.上部内圆柱形零件

26.入口

28.出口

30.马达

32.泵轮

34.透汽底部

36.分隔壁

38.中间腔室

38’.入口腔室

38”.出口腔室

40.回旋叶片

42.导引叶片

44.旋风分离器

46.蒸汽出路

48.孔口

50.穿孔

52’.第一子区段

52”.第二子区段

52”’.第三子区段

52””.第四子区段

62’.第一百叶窗式板区段

62”.第二百叶窗式板区段

62”’.第三百叶窗式板区段

62””.第四百叶窗式板区段

64.百叶窗

66’.第一径向中心线

66”.第二径向中心线

66”’.第三径向中心线

66””.第四径向中心线

68’.第一特定方向

68”.第二特定方向

68”’.第三特定方向

68””.第四特定方向

80’.第一过渡板区段

80”.第二过渡板区段

80”’.第三过渡板区段

80””.第四过渡板区段

82’.第一过渡百叶窗式板区段

82”.第二过渡百叶窗式板区段

82”’.第三过渡百叶窗式板区段

82””.第四过渡百叶窗式板区段

α

α

α

α

- 用于干燥松散颗粒材料的设备、底板部件和方法

- 用于从粗颗粒材料和细颗粒材料的混合物中分离细颗粒材料的方法和设备