一种单泵源负载口独立负载敏感节能型挖掘机液压系统

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及一种挖掘机液压系统,具体是一种单泵源负载口独立负载敏感节能型挖掘机液压系统,属于液压节能领域。

背景技术

挖掘机是使用铲斗挖掘土壤、煤、泥沙或岩石等物料,并装入运输车辆或卸至堆料场的土方机械,目前已经成为工程建设中最主要的工程机械之一。但是目前挖掘机存在能耗高、排放差、液压传动系统效率低的问题,在人类社会对节能环保要求越来越高的背景下,越发显出改善的必要。

液压挖掘机在工作过程中不断存在负负载工况和复合动作工况,负负载都以节流的形式浪费掉了,造成液压油的温度升高,需要增加额外的散热设备,增加能量消耗。目前的换向阀进回油口无法独立控制,回油压力损失大,造成额外的节流损失。

发明内容

针对上述现有技术存在的问题,本发明提供一种单泵源负载口独立负载敏感节能型挖掘机液压系统,能够实现执行元件进出油口独立控制,同时实现负负载能量能够回收再利用,节约能源。

为达到以上目的,本发明一种单泵源负载口独立负载敏感节能型挖掘机液压系统,包括执行元件、负载口独立阀、蓄能器、蓄能器控制器阀、变量油缸、变量泵、负载敏感阀;

其中,执行元件通过单向阀接负载敏感阀的A1口,负载敏感阀的B口与变量油缸无杆腔连通,变量油缸的活塞杆与变量泵调节杆连接,变量泵进油口通过单向阀接第二油箱,通过第二开关阀接蓄能器控制阀的T口,变量泵出油口通过单向阀分别接负载敏感阀的P口和A口、负载口独立阀的P口、以及第一开关阀的一端,第一开关阀另一端通过单向阀接蓄能器控制阀的P口,蓄能器控制阀的A口接蓄能器;负载口独立阀的A口接执行元件,其T口接第一油箱,其T1口通过单向阀接蓄能器控制阀的P口,其P1口接蓄能器控制阀的T口。

与现有技术相比,本发明提供的单泵源负载口独立负载敏感节能型挖掘机液压系统,采用了负载口独立控制液压动力系统,对执行元件的进出油口进行独立控制,提高了控制的灵活性,减少了传统多路阀控制时阀口的压力损失,提高了传动效率,实现了回转动能、动臂下落能量的回收再利用,提高了液压系统的效率。本发明采用负载敏感泵保证了负载口独立阀的压力差恒定,实现了流量分配与负载无关,实现了更好的功率匹配,有效地提高了挖掘机整机的液压系统的效率。

附图说明

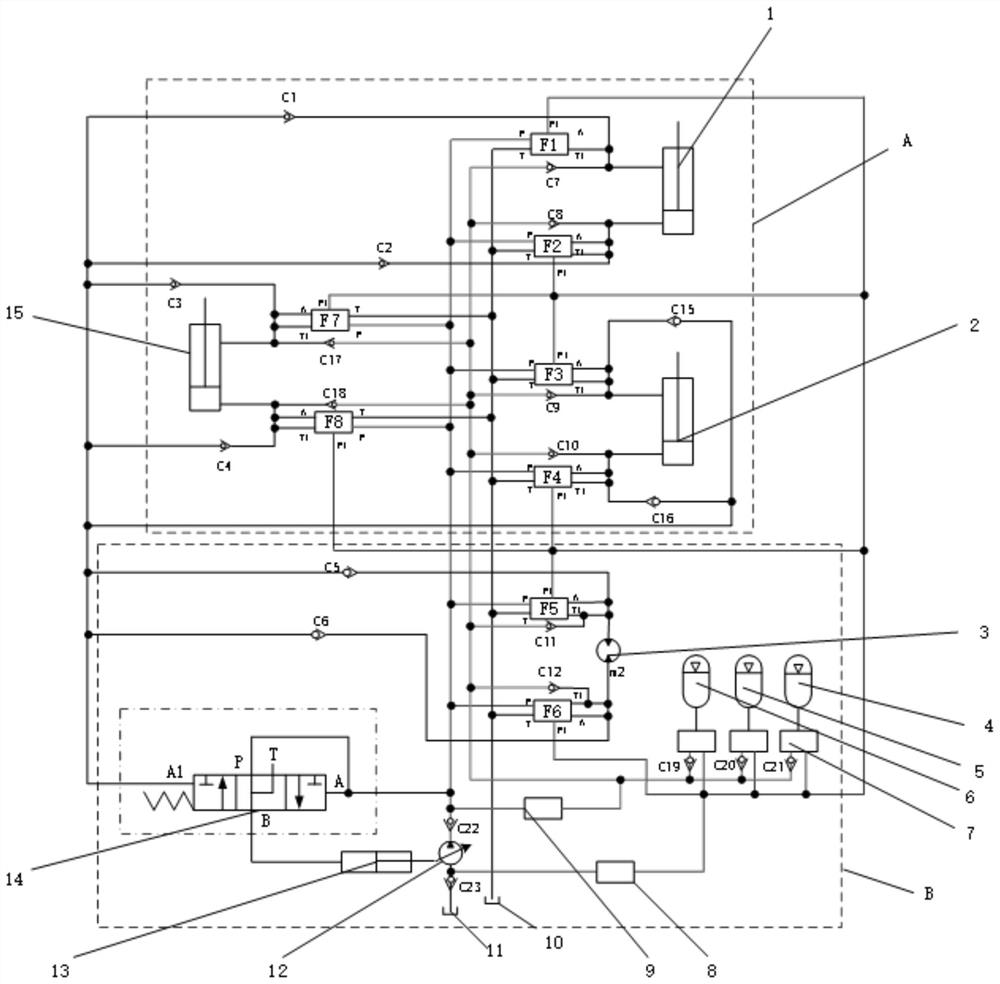

图1为本发明液压系统原理框图;

图2为本发明实施例液压系统原理图;

图3为图2的局部放大图;

图4为图2的局部放大图;

图5为本发明的开关阀原理图;

图6为本发明的负载口独立阀原理图;

图7为本发明的蓄能器控制阀原理图。

图中:1、动臂液压缸,2、斗杆液压缸,3、回转液压马达,4、一级蓄能器,5、二级蓄能器,6、三级蓄能器,7、蓄能器控制器阀,8、第二开关阀,9、第一开关阀,10、第一油箱,11、第二油箱,12、变量泵,13、变量油缸,14、负载敏感阀,15、铲斗液压缸。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1至图4所示,本发明一种单泵源负载口独立负载敏感节能型挖掘机液压系统,包括执行元件、负载口独立阀、蓄能器、蓄能器控制器阀7、变量油缸13、变量泵12、负载敏感阀14;

其中,执行元件通过单向阀接负载敏感阀14的A1口,负载敏感阀14的B口与变量油缸13无杆腔连通,变量油缸13的活塞杆与变量泵12调节杆连接,变量泵12进油口通过单向阀接第二油箱11,通过第二开关阀8接蓄能器控制阀7的T口,变量泵12出油口通过单向阀分别接负载敏感阀14的P口和A口、负载口独立阀的P口、以及第一开关阀9的一端,第一开关阀9另一端通过单向阀接蓄能器控制阀7的P口,蓄能器控制阀7的A口接蓄能器;负载口独立阀的A口接执行元件,其T口接第一油箱10,其T1口通过单向阀接蓄能器控制阀7的P口,其P1口接蓄能器控制阀7的T口。

下述具体实施例中,执行元件包括动臂液压缸1、斗杆液压缸2、回转液压马达3、铲斗液压缸15,蓄能器包括一级蓄能器4,二级蓄能器5,三级蓄能器6;负载口独立阀包括负载口独立阀F1、F2、F3、F4、F5、F6、F7、F8;单向阀包括单向阀C1、C2、C3、C4、C5、 C6、C7、C8、C9、C10、C11、C12、C15、C16、C17、C18、C19、C20、C21、C22、C23;第一开关阀和第二开关阀为两位两通开关阀;

如图2至图7所示,动臂液压缸1有杆腔分别接单向阀C1、C7的进油口,以及负载口独立阀F1的A口;动臂液压缸7无杆腔分别接单向阀C2、C8的进油口,以及负载口独立阀F2的A口;

斗杆液压缸2有杆腔分别接单向阀C9、C15的进油口,以及负载口独立阀F3的A口;斗杆液压缸2无杆腔分别接单向阀C10、C16的进油口,以及负载口独立阀F4的A口;

回转液压马达3的m1口接单向阀C5、C11的进油口,以及负载口独立阀F5的A口;回转液压马达3的m2口接单向阀C6、C12的进油口,以及负载口独立阀F6的A口;

铲斗液压缸15有杆腔分别接单向阀C3、C17的进油口,以及负载口独立阀F7的A口;铲斗液压缸15无杆腔分别接单向阀C4、C18的进油口,以及负载口独立阀F8的A口;

单向阀C1、C2、C3、C4、C5、C6、C15、C16的出油口接负载敏感阀14的A1口;单向阀C7、C8、C9、C10、C11、C12、C17、C18的出油口接分别通过单向阀C19、C20、C21的进油口,单向阀C19、C20、C21的出油口分别接蓄能器控制阀7的P口;

负载口独立阀F1、F2、F3、F4、F5、F6、F7、F8的T口接第一油箱10,其P口通过单向阀C22接变量泵12出油口,其T1口分别接单向阀C7、C8、C9、C10、C11、C12、C17、 C18的进油口,其P1口接蓄能器控制阀7的T口;

变量泵12的进油口通过单向阀C23接第二油箱11,通过第二开关阀8接蓄能器控制阀 7的T口;变量泵12出油口接单向阀C22进油口,单向阀C22出油口通过第一开关阀9分别接单向阀C19、C20、C21的进油口;

负载敏感阀14的A口、P口接单向阀C22出油口,其B口接变量油缸13的无杆腔,变量油缸13的活塞杆与变量泵12的调节杆连接,负载敏感阀14的A1口用于采集动臂液压缸1、斗杆液压缸2、铲斗液压缸15、回转液压马达3油口的最大压力值,其A口用于采集变量泵12出油口的压力值。

单向阀C1、C2、C3、C4、C5、C6、C15、C16进行压力选择,选择动臂液压缸1、斗杆液压缸2、铲斗液压缸15、回转液压马达8两个油口的最大压力值,反馈到负载敏感阀14 中,负载敏感阀14比较负载的最大压力值和变量泵12的出口压力值,使变量泵12的出口压力比负载的最大压力值高恒定的值,该值由负载敏感阀14的弹簧调定,从而实现了负载敏感液压系统。

一级蓄能器4,二级蓄能器5,三级蓄能器6实现了三级压力设定和能量储存,单向阀 C19、C20、C21实现了蓄能器能量回收液压油的单向流动,实现了能量的储存。第一开关阀 8实现了控制蓄能器压力油供给变量泵12进油口的开关,当第一开关阀8开启时,实现了对变量泵12进油口的加压,提高了变量泵12的出油口压力,减小了发动机的驱动扭矩,实现了加速功能。

如图6所示,负载口独立阀的A口用于连接执行元件(即动臂液压缸1、斗杆液压缸2、铲斗液压缸15、回转液压马达3)的油口,P口用于连接变量泵12的高压油,T口用于连接第一油箱10,P1口用于连接蓄能器控制阀7的T口,T1口用于连接蓄能器的进油口,负载口独立阀处于中位时油口全都呈封闭状态。

工作在右位时,负载口独立阀的A口与其T口相通,执行元件的油口与第一油箱10相连,实现回油功能,同时如果回油被压,压力高于蓄能器的压力或者负负载工况下,将负负载的能量回收到蓄能器中。

当工作在左位时,负载口独立阀的A口与其P口相通,执行元件的油口与变量泵12出油口相连,变量泵12的压力油进入执行元件的油口,实现了驱动执行元件动作。同时,蓄能器的压力油通过负载口独立阀的P1口介入,蓄能器的压力大于变量泵12出油口压力时,用蓄能器的压力来实现对执行元件的驱动。当蓄能器压力低于变量泵12出油口压力时,可以将第二开关阀8打开,如图2所示,第二开关阀8工作在右位时,蓄能器的压力供给变量泵12的进油口,实现了蓄能器能量的充分利用。

第一开关阀9用于控制蓄能器的充油,在待机工况或者发动机功率富裕情况下进行蓄能器的主动充压,实现了主动功率储存,减小了整机的功率浪费。

动臂液压缸1通过负载口独立阀F1、F2独立控制其两个油口,动臂伸出时,无杆腔和有杆腔连通,实现了差动,提高了起臂速度,此时,负载口独立阀F2控制其A口和P口连通,动臂液压缸1无杆腔连接高压管路,同时,负载口独立阀F1控制其A口和P口连通,动臂液压缸1有杆腔连接高压管路,动臂油缸1有杆腔的压力油流到无杆腔,从而实现了差动连接,提高了动臂液压缸1的伸出速度。动臂下落时,动臂液压缸1无杆腔的压力油通过单向阀C8实现了单向流向蓄能器,实现了落臂时重力势能能量回收。起臂时,负载口独立阀F2控制其的A口和P1口连通,动臂液压缸1无杆腔与蓄能器相连,实现了利用蓄能器的能量起臂。

斗杆液压缸2通过负载口独立阀F3、F4独立控制其两个油口,斗杆上摆时,无杆腔和有杆腔连通,实现了差动,提高了铲斗上摆的速度,此时,负载口独立阀F3控制其A口和 P口连通,斗杆液压缸2有杆腔连接高压管路,同时,负载口独立阀F4控制其A口和P口连通,无杆腔连接高压管路,斗杆液压缸2无杆腔的压力油流到有杆腔,从而实现了差动连接,提高了斗杆液压缸2的上摆速度。斗杆下摆时,斗杆液压缸2有杆腔的压力油通过单向阀C9实现了单向流向蓄能器,实现了斗杆下摆时重力势能能量回收。斗杆上摆时,负载口独立阀F3控制其A口和P1口连通,斗杆液压缸2有杆腔与蓄能器相连,实现了利用蓄能器的能量上摆。

铲斗液压缸15通过负载口独立阀F7、F8独立控制其两个油口,挖掘时,负载口独立阀F7控制铲斗液压缸15的无杆腔与第一油箱10相连,负载口独立阀F8控制铲斗液压缸 15的有杆腔与变量泵12的出口压力相连。卸载时,负载口独立阀F7控制铲斗液压缸15的无杆腔与变量泵12出口压力相连,负载口独立阀F8控制铲斗液压缸15的有杆腔与第一油箱10相连。

负载口独立阀F5、F6控制回转液压马达3的旋转,可以独立控制回转液压马达3的m1 口和m2口的油路连结关系。启动时,负载口独立阀F5控制其A口和P口连通,回转液压马达3的m1口连接变量泵12的高压油路,也可以根据工况连接蓄能器的高压油路,即负载口独立阀F5控制其A口和P1口连通,回转液压马达3的m1口与蓄能控制阀7的T口相连,用蓄能器的压力实现了回转启动.连接蓄能器的高压油路时,负载口独立阀F6控制其A 口和T口连通,回转液压马达3的m2口连接第一油箱10。制动工况时,负载口独立阀F5 控制其A口和T口连通,将回转液压马达3的m1口与第一油箱10连接,负载口独立阀F6 控制其A口与P1口连通,液压马达3的m2口连接蓄能器的进油口(即与蓄能器控制阀7 的P口连接),单向阀C11、C12控制压力油只能流向蓄能器,避免压力油的作用下反转,实现了回转动作时蓄能器的辅助启动和制动时能量回收,提高了液压系统的效率。

本实施例中,采用了三级蓄能器实现了能量回收和再利用,简化起见可以减少蓄能器的数量,为更精细的压力划分也可以增加更多的蓄能器。

- 一种单泵源负载口独立负载敏感节能型挖掘机液压系统

- 单泵源负载口独立负载敏感节能型挖掘机液压系统