一种高强度钢工件的激光焊接工装及激光焊接系统

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及激光焊接领域,具体为一种高强度钢工件的激光焊接工装及激光焊接系统。

背景技术

随着全球环境和能源危机的日益加剧,节能减排已成为汽车制造业面临的重大课题,大量研究表明,降低汽车白车身质量是降低油耗的有效措施,因此,汽车轻量化技术成为当前汽车行业的发展潮流。

为达到汽车轻量化目的,目前大多采用高强度钢替代普通钢材、降低钢板厚度规格等方式,并结合先进的激光焊接工艺,实现零部件拼焊。但由于高强度钢工件的强度高、刚度大,其可焊性比普通低碳钢差,因此,如何在采用激光对高强度钢工件,如各种汽车零部件焊接时克服焊接应力变形,保证零件的焊接精度和稳定性,已成为激光焊接领域亟待解决的问题。

发明内容

针对现有技术的不足,本发明提供了一种高强度钢工件的激光焊接工装及激光焊接系统,其专门针对高强度钢强度高、刚度大的特点设计,可以对高强度钢工件进行有效、快速的定位夹紧,且避免焊接过程中产生应力变形,保证工件的焊接精度和稳定性。

为实现上述目的,本发明提供如下技术方案:

一方面,提供了一种高强度钢工件的激光焊接工装,其包括:

第一定位组件,其用于对高强度钢工件的条形主体以及第一连接体进行定位,使得第一连接体与条形主体的上表面部分/全部贴合;

第一夹紧组件,其用于通过施加压力的方式使第一连接体与条形主体的上表面保持贴合状态;

第二定位组件,其连接所述第一定位组件,用于对高强度钢工件的第二连接体、第三连接体进行定位,使得第二连接体与条形主体的第一侧面部分/全部贴合,以及使得第三连接体与条形主体的第二侧面部分/全部贴合;

第二夹紧组件,其用于通过施加压力的方式使第二连接体与条形主体的第一侧面保持贴合状态,以及使得第三连接体与条形主体的第二侧面保持贴合状态;

以及控制单元,其连接所述第一定位组件、第一夹紧组件、第二定位组件以及第二夹紧组件中的一项或几项,以控制第一定位组件、第一夹紧组件、第二定位组件以及第二夹紧组件中的一项或几项产生相应动作。

优选的,所述第一定位组件包括:

沿Y向设置的若干定位支撑柱;

若干第一Z向定位块,且每一定位支撑柱的上端面连接至少一个第一Z向定位块,所述第一Z向定位块用于支撑条形主体,并对其进行Z向定位;

第一定位销,其连接所述定位支撑柱,且在Z向上延伸,同一第一定位销同时与所述条形主体、第一连接体上的定位孔配合,使得第一连接体在自身重力作用下与条形主体的上表面部分/全部贴合,以同时实现对所述条形主体、第一连接体的X/Y向定位。

优选的,所述第一夹紧组件包括:

第一气缸;

翻转臂,其铰接所述第一气缸的伸缩端;

压块安装横梁,其连接所述翻转臂;

若干Z向压块,其连接所述压块安装横梁的底部;

通过所述第一气缸伸缩端的直线伸缩运动带动所述翻转臂、压块安装横梁同步绕翻转臂、气缸伸缩端的铰接点转动,使得Z向压块朝向已被第一定位组件定位的条形主体以及第一连接体运动,直至与第一连接体接触并在Z向上对其施加压力,以使得所述第一连接体与条形主体的上表面保持贴合状态。

优选的,所述第一夹紧组件还包括:

旋转气缸,其用于当压块安装横梁转动到位,且Z向压块与第一连接体接触并对其施加压力时夹紧所述压块安装横梁。

优选的,所述第二定位组件包括:

若干连接所述定位支撑柱上端面的第二Z向定位块,且在X方向上,所述第一Z向定位块的两侧均各自设有至少一个第二Z向定位块,其中,位于第一Z向定位块一侧的第二Z向定位块用于支撑所述第二连接体,并对其进行Z向定位,位于第一Z向定位块另一侧的第二Z向定位块用于支撑所述第三连接体,并对其进行Z向定位;

以及第二定位销,其靠近所述第二Z向定位块设置,且在Z向上延伸,用于分别与所述第二连接体、第三连接体上的定位孔配合,以实现对所述第二连接体、第三连接体的X/Y向定位。

优选的,所述第二夹紧组件包括:

两组琴键式气动夹紧机构,且一组琴键式气动夹紧机构对第二连接体施加压力,使第二连接体与条形主体的第一侧面保持贴合状态,另一组琴键式气动夹紧机构对第三连接体施加压力,使第三连接体与条形主体的第二侧面保持贴合状态。

优选的,每一琴键式气动夹紧机构均设有若干个沿Y向设置的琴键压块以及驱动琴键压块运动的第二气缸,所述琴键压块在第二气缸的驱动下产生琴键式夹紧动作,以在X向上对第二连接体施加压力,或,在X向上对第三连接体施加压力。

优选的,所述激光焊接工装还包括:气刀,其连接所述第一定位组件,和/或,连接所述所述第二夹紧组件。

优选的,所述激光焊接工装还包括:检测开关,其连接所述第一定位组件,和/或,连接所述第二夹紧组件,用于检测条形主体和/或第一连接件和/或第二连接件和/或第三连接件是否固定到位。

另一方面,还提供了一种激光焊接设备,其包括上述激光焊接工装,以及激光焊接头,且利用上述激光焊接工装对高强度钢工件进行夹紧固定后,所述激光焊接头对第一连接件、第二连接体、第三连接体与条形主体的贴合处进行焊接,形成焊缝。

与现有技术相比,本发明具备以下有益效果:

1、本发明中的激光焊接工装尤其适用于具有强度高、刚度大等特点的高强度钢工件(如电池托盘横梁等条形工件)的夹紧固定;

2、本发明通过琴键式压紧(Z向压块以及琴键压块)确保各部件在不同位置均能保持贴合状态,以此克服焊接应力变形,保证焊接质量;

3、气缸、定位销等的动作均通过控制单元进行电气自动控制,上件完成后人工触发按钮即可自动完成定位销伸缩、气缸启停等动作,可在一次装件、定位夹紧后即可可实施焊接,以此大幅提高生产效率,降低人工作业强度;

4、通过旋转气缸夹紧所述压块安装横梁,由此使所述压块安装横梁处于锁紧状态,以将旋转气缸的夹紧力通过压块安装横梁传递至高强度钢工件,进一步克服后续焊接过程中产生的焊接变形,保证焊接的精度和稳定性。

附图说明

图1a为一视角下高强度钢工件的整体结构图;

图1b为另一视角下高强度钢工件的整体结构图;

图1c为高强度钢工件的俯视图;

图1d为高强度钢工件的正视图;

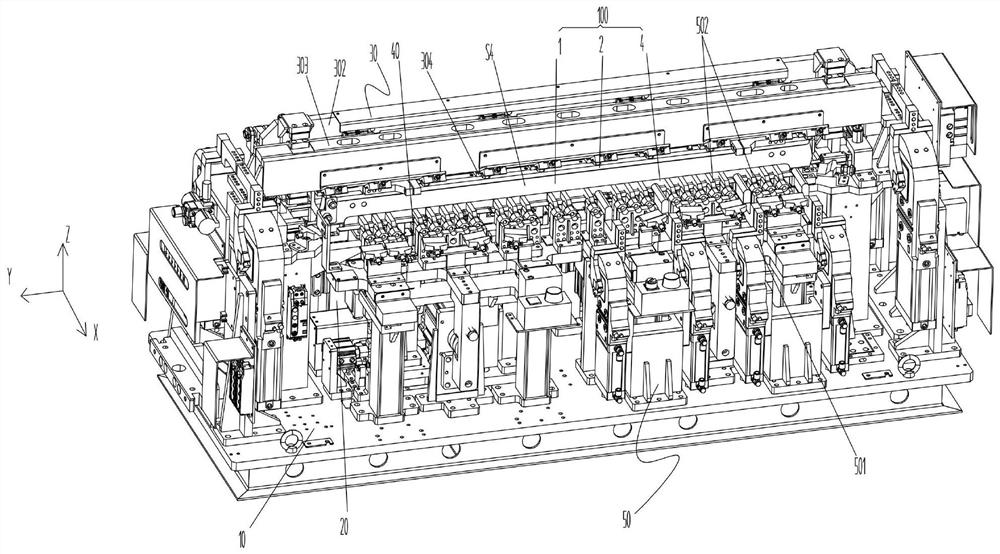

图2a为一视角下,本发明激光焊接工装的第一夹紧组件夹紧高强度钢工件时的整体结构图;

图2b为在图2a相同视角下,本发明激光焊接工装的第一夹紧组件释放高强度钢工件时的整体结构图;

图3a为本发明第一定位组件的整体结构图;

图3b为本发明第一定位组件夹紧固定高强度钢工件时的状态图;

图4a为另一视角下,本发明激光焊接工装的第一夹紧组件夹紧高强度钢工件时的整体结构图;

图4b为本发明第一夹紧组件的整体结构图;

图4c为本发明第一夹紧组件的俯视图;

图5a为一视角下,本发明第二定位组件、第二夹紧组件的结构图;

图5b为在图5a相同视角下,本发明第二定位组件固定第二连接件、第三连接件的状态图;

图5c为另一视角下,本发明第二定位组件固定第二连接件的状态图;

图6为另一视角下,本发明第二夹紧组件的结构图;

图7a为图4b中A处的局部结构图;

图7b为图5a中B处的局部结构图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

如图1a-1d所示,本实施例中的高强度钢工件100包括:条形主体1,其具有相互平行的上表面S1、下表面S2以及相互平行的第一侧面S3、第二侧面S4;第一连接体2,其在所述条形主体1的长度方向上贴合所述条形主体1的上表面S1;第二连接体3,其在所述条形主体1的长度方向上贴合所述条形主体1的第一侧面S3,以及第三连接体4,其在所述条形主体1的长度方向上贴合所述条形主体1的第二侧面S4,且第二连接体3、第三连接体4关于条形主体1对称设置;其中,所述第一连接体2、第二连接体3、第三连接体4与条形主体1中的一项或几项由高强度钢制成,同时,所述第一连接体2和/或第二连接体3和/或第三连接体4为条状件;例如,本实施例中的高强度钢工件可以为汽车电池托盘横梁,条形主体1为一矩形管,第一连接体2为与矩形管上表面贴合的U型盖,第二连接体3、第三连接体4为分别对应与矩形管的两个侧面贴合的L型件。

此外,本实施例提供了一种可对上述高强度钢工件100进行夹紧固定的激光焊接工装,如图2a-2b所示,其包括:

底板10;

第一定位组件20,其安装在所述底板10上,用于对条形主体1以及第一连接体2进行定位,使得第一连接体2与条形主体1的上表面S1部分/全部贴合;进一步的,所述条形主体1被第一定位组件20定位后处于直立或近乎直立的状态;

第一夹紧组件30,其安装在所述底板10上,用于通过施加压力的方式使第一连接体2与所述条形主体1的上表面S1保持贴合状态;

第二定位组件40,其连接所述第一定位组件20,用于对第二连接体3、第三连接体4进行定位,使得第二连接体3与条形主体1的第一侧面S3部分/全部贴合,以及使得第三连接体4与条形主体1的第二侧面S4部分/全部贴合;

第二夹紧组件50,其安装在所述底板10上,用于通过施加压力的方式使第二连接体3与条形主体1的第一侧面S3保持贴合状态,以及使得第三连接体4与条形主体1的第二侧面S4保持贴合状态;

以及控制单元,其连接所述第一定位组件20、第一夹紧组件30、第二定位组件40以及第二夹紧组件50中的一项或几项,以控制第一定位组件20、第一夹紧组件30、第二定位组件40以及第二夹紧组件50中的一项或几项产生相应动作。

进一步的,如图3a-3b所示,所述第一定位组件20包括:

沿Y向设置的若干定位支撑柱201,优选的,所述定位支撑柱201有2个;

若干第一Z向定位块202,且每一定位支撑柱201的上端面连接至少一个第一Z向定位块202,所述第一Z向定位块202用于支撑条形主体1,并对其进行Z向定位;此时,所述条形主体1的上表面S1位于下表面S2的上方;

第一定位销203,其连接所述定位支撑柱201,且在Z向上延伸,同一第一定位销203同时与所述条形主体1、第一连接体2上的定位孔配合(如同一第一定位销203同时穿过条形主体1上的定位孔以及第一连接体2上的定位孔),使得第一连接体2在自身重力作用下与条形主体1的上表面S1部分/全部贴合,以同时实现对所述条形主体1、第一连接体2的X/Y向定位;本实施例中,每一定位支撑柱201均对应连接一第一定位销203。

如图4a-4c所示,所述第一夹紧组件30包括:

第一气缸301,其可以有若干个,比如2个;

翻转臂302,其通过设置于端部的铰接件3021铰接所述第一气缸301的伸缩端,且铰接位3022的中轴线Y’沿Y向延伸;

压块安装横梁303,其连接所述翻转臂302;

若干Z向压块304,其连接所述压块安装横梁303的底部,且沿Y向均匀间隔设置;

且所述翻转臂302、压块安装横梁303均在Y向上延伸;通过所述第一气缸301伸缩端的直线伸缩运动带动所述翻转臂302、压块安装横梁303同步绕翻转臂302、气缸301伸缩端的铰接点3022转动(即图4b中的箭头所示方向),使得Z向压块304朝向已被第一定位组件20定位的条形主体1以及第一连接体2运动,直至与第一连接体2接触并在Z向上对其施加压力,以使得所述第一连接体2与条形主体1的上表面S1保持贴合状态。

如图3a,5a-5c所述第二定位组件40包括:

若干连接所述定位支撑柱201上端面的第二Z向定位块401,且在X方向上,所述第一Z向定位块202的两侧均各自设有至少一个第二Z向定位块401,其中,位于第一Z向定位块202一侧的第二Z向定位块401用于支撑所述第二连接体3,并对其进行Z向定位,位于第一Z向定位块202另一侧的第二Z向定位块401用于支撑所述第三连接体4,并对其进行Z向定位;进一步的,所述第一Z向定位块202、第二Z向定位块401结构相同,并且第一Z向定位块202、第二Z向定位块401在X方向上并排设置,由此使得被第一Z向定位块202定位的条形主体1与被第二Z向定位块401定位的第二连接体3、第三连接体4相互靠近;

以及第二定位销402,其靠近所述第二Z向定位块401设置,且在Z向上延伸,用于分别与所述第二连接体3、第三连接体4上的定位孔配合(如一第二定位销402穿过第二连接体3上的定位孔、另一第二定位销402穿过第三连接体4上的定位孔),以实现对所述第二连接体3、第三连接体4的X/Y向定位,且使得第二连接体3与条形主体1的第一侧面S3部分/全部贴合,以及使得第三连接体4与条形主体1的第二侧面S4部分/全部贴合。

如图2a-2b,5a-5c,6所示,所述第二夹紧组件50包括:

两组琴键式气动夹紧机构501,其均连接所述底板10,其在X方向上关于已被定位的条形主体1对称设置;且一组琴键式气动夹紧机构501对第二连接体3施加压力,使第二连接体3与条形主体1的第一侧面S3保持贴合状态,另一组琴键式气动夹紧机构501对第三连接体4施加压力,使第三连接体4与条形主体1的第二侧面S4保持贴合状态;

进一步的,每一琴键式气动夹紧机构501均设有若干个沿Y向设置的琴键压块502以及驱动琴键压块502运动的第二气缸503,所述琴键压块502在第二气缸503的驱动下产生琴键式夹紧动作,且朝向已被第二定位组件40定位的第二连接体3运动,以在X向上对第二连接体3施加压力,使第二连接体3与条形主体1的第一侧面S3保持贴合状态,或,在X向上对第三连接体4施加压力,使第三连接体4与条形主体1的第二侧面S4保持贴合状态;优选的,本实施例中的琴键式气动夹紧机构501可以有若干个,其沿Y向设置,由此可对第二连接体3、第三连接体4不同位置进行夹紧,使得第二连接体3、第三连接体4各处均能与条形主体1保持贴近,以保证后续焊接质量。

进一步的,本实施例中的第一定位销203、第二定位销402均为伸缩销,所述控制单元分别连接所述第一定位销203、第二定位销402、第一气缸301以及第二气缸503中的一项或几项,以按照预设程序控制第一定位销203、第二定位销402、第一气缸301以及第二气缸503中的一项或几项产生相应动作,所述控制可通过触发按钮等方式实现;

例如控制第一定位销203和/或第二定位销402的伸缩,以及启动第一气缸301、第二气缸503,进一步带动翻转臂302翻转以及驱动琴键压块502运动等,以此方便人员进行上下件作业。

工作时,先将条形主体1放置在第一Z向定位块202上,且使得所述条形主体1处于直立或近乎直立的状态,使其上表面S1朝上,然后将条形主体1、第一连接体2的定位孔对齐,控制组件控制第一定位销203伸出,使其同时穿过条形主体1上的定位孔以及第一连接体2上的定位孔,以同时实现对所述条形主体1、第一连接体2的X/Y向定位;

然后控制组件启动第一气缸301,通过所述第一气缸301伸缩端的直线伸缩运动带动所述翻转臂302绕翻转臂302、气缸301伸缩端的铰接点3022转动,使得第一Z向压块304朝向已被第一定位组件20定位的条形主体1以及第一连接体2运动,直至与第一连接体2接触并对其施加Z向压力,以使得所述第一连接体2与条形主体1的上表面S1保持贴合状态;

启动激光焊接设备进行焊接,在第一连接体2与条形主体1的贴合处形成焊缝P1(如图1a所示);

再将第二连接体3、第三连接体4对应放置第一Z向定位块202两侧的第二Z向定位块401上,控制组件控制第二定位销402伸出,使其对应穿过第二连接体3、第三连接体4上的定位孔,以实现对所述第二连接体3、第三连接体4的X/Y向定位;

然后控制组件启动第二气缸503,所述琴键压块502在第二气缸503的驱动下产生琴键式夹紧动作,且朝向已被第二定位组件40定位的第二连接体3、第三连接体4运动,以在X向上对第二连接体3、第三连接体4施加压力,使第二连接体3、第三连接体4对应与条形主体1的第一侧面S3、第二侧面S4保持贴合状态;

启动激光焊接设备进行焊接,在第二连接体3、第二侧面S4与条形主体1的贴合处形成焊缝P2(如图1a所示);

焊接全部完成后,控制组件再次启动第一气缸301,通过所述第一气缸301伸缩端的直线伸缩运动带动所述翻转臂302绕翻转臂302、气缸301伸缩端的铰接点3022反向转动,使得第一Z向压块304远离已完成焊接的高强度钢工件100,解除对第一连接体2、条形主体1的压力,以及控制组件再次启动第二气缸503,所述琴键压块502在第二气缸503的驱动下反向运动,远离已完成焊接的第二连接体3、第三连接体4,以解除对第二连接体3、第三连接体4施加的压力;

然后控制组件第一定位销203、第二定位销402缩回,退出高强度钢工件100,后续人员取件即可。

由此,本实施例中的激光焊接工装结构设计简单实用,尤其适用于具有强度高、刚度大等特点的高强度钢工件(如电池托盘横梁等条形工件)的夹紧固定,其具体通过Z向压块304、琴键压块502在长度方向上对条形主体1、第一连接体2、第二连接体3进行琴键式压紧,确保各部件在不同位置均能保持贴合状态,以此克服焊接应力变形,保证零件的焊接精度和稳定性;同时,气缸、定位销等的动作均通过控制单元进行电气自动控制,上件完成后人工触发按钮即可自动完成定位销伸缩、气缸启停等动作,可在一次装件、定位夹紧后即可可实施焊接,以此大幅提高生产效率,降低人工作业强度。

实施例2:

本实施例与实施例1的不同之处仅在于,如图4b-4c所示,所述第一夹紧组件30还包括:旋转气缸305,其连接所述底板10,其用于当压块安装横梁303转动到位,且Z向压块304与第一连接体2接触并对其施加压力时夹紧所述压块安装横梁303,由此使所述压块安装横梁303处于锁紧状态,以将旋转气缸305的夹紧力通过压块安装横梁303传递至高强度钢工件100,进一步克服后续焊接过程中产生的焊接变形,保证焊接的精度和稳定性;

滑块306以及滑轨307,其中,所述滑块306连接所述压块安装横梁303,所述滑轨307连接所述翻转臂302,或,所述滑块306连接所述翻转臂302,所述滑轨307连接所述压块安装横梁303,由此通过滑块306以及滑轨307的配合实现压块安装横梁303与翻转臂302的活动连接,以便于根据焊接需要对压块安装横梁303及Z向压块304进行拆卸更换。

实施例3:

本实施例与实施例1或2的不同之处仅在于,如图7a-7b所示,所述Z向压块304和/或琴键压块502具有碟簧60,由此使得上述Z向压块304和/或琴键压块502具有弹性夹紧功能,可通过碟簧60的弹性对工件进一步施加夹紧,以补偿工件贴合面的间隙误差,使工件始终处于紧密贴合状态,保证工件焊接质量,使工件焊后具有母材同等强度。

实施例4:

本实施例与实施例1或2或3的不同之处仅在于,如图5a-4c,6所示,所述可对高强度钢工件100进行夹紧固定的激光焊接工装还包括:

气刀70,其连接所述压块安装横梁303下部,且靠近所述Z向压块304设置,和/或,连接所述琴键式气动夹紧机构501,且靠近所述琴键压块502设置,由此通过气刀70对焊接区域吹气,促进焊接区域、Z向压块304和/或琴键压块502处的空气对流,实现冷却效果,避免批量焊接时热量堆积,由此改善焊接质量;

以及检测开关80(如红外传感器等光电开关),其连接所述第一定位组件20的定位支撑柱201,和/或,连接所述第二夹紧组件50的琴键式气动夹紧机构501,用于检测条形主体1和/或第一连接件2和/或第二连接件3和/或第三连接件4是否固定到位,以此作为防呆设计,防止因工件漏装、装夹不到位引起生产事故或造成焊接质量不合格。

实施例5:

本实施例提供了一种激光焊接设备,其包括:实施例1-4任一项所述的激光焊接工装,以及激光焊接头,且利用实施例1-4任一项所述的激光焊接工装对高强度钢工件100进行夹紧固定后,所述激光焊接头对第一连接件2、第二连接体3、第三连接体4与条形主体1的贴合处进行焊接,形成对应的焊缝。

综上所述,本发明中的激光焊接工装结构设计简单实用,尤其适用于具有强度高、刚度大等特点的高强度钢工件(如电池托盘横梁等条形工件)的夹紧固定,其具体通过Z向压块304、琴键压块502在长度方向上对条形主体1、第一连接体2、第二连接体3进行琴键式压紧,确保各部件在不同位置均能保持贴合状态,以此克服焊接应力变形,保证焊接质量,且通过旋转气缸对压块安装横梁进行进一步的的强力夹紧,保证焊接精度和稳定性;同时,气缸、定位销等的动作均通过控制单元进行电气自动控制,上件完成后人工触发按钮即可自动完成定位销伸缩、气缸启停等动作,可在一次装件、定位夹紧后即可可实施焊接,以此大幅提高生产效率,降低人工作业强度。

需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种高强度钢工件的激光焊接工装及激光焊接系统

- 一种数控化钢构件激光焊接系统