一种分层分离式水处理剂聚氯化铝废渣处理装置

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种氯化铝领域,尤其涉及一种分层分离式水处理剂聚氯化铝废渣处理装置。

背景技术

氯化铝是一种无机物,是氯和铝的化合物。氯化铝熔点、沸点都很低,且会升华,为共价化合物。熔化的氯化铝不易导电,和大多数含卤素离子的盐类不同。

目前,现有技术中在对水处理剂聚氯化铝废渣进行处理过程中,需要对其中的铝进行回收,需要对水处理剂聚氯化铝废渣进行水洗处理和利用碱液进行碱洗处理得到脱氯离子处理液和混合泥浆,在脱氯离子处理液和混合泥浆静置后会出现分层,分为上层泥浆、中层颗粒和底层颗粒,现有技术中采用直接筛分的方法对整体进行筛分,在筛分过程中,由于泥浆的流动性和粘连性,导致筛分过程中大量的泥浆会与中层颗粒和底层颗粒混合,再次成为泥浆杂质,并且泥浆中会存在泥团,影响后续对泥浆液的提取,同时底层颗粒和中层颗粒在筛分过程中由于粒径接近,导致中层颗粒和底层颗粒也会产生部分混合,在后续对中层颗粒和底层颗粒利用时杂质含量较大。

针对上述问题,我们提出了一种分层分离式水处理剂聚氯化铝废渣处理装置。

发明内容

为了克服现有技术中在对水处理剂聚氯化铝废渣进行处理过程中,需要对其中的铝进行回收,需要对水处理剂聚氯化铝废渣进行水洗处理和利用碱液进行碱洗处理得到脱氯离子处理液和混合泥浆,在脱氯离子处理液和混合泥浆静置后会出现分层,分为上层泥浆、中层颗粒和底层颗粒,现有技术中采用直接筛分的方法对整体进行筛分,在筛分过程中,由于泥浆的流动性和粘连性,导致筛分过程中大量的泥浆会与中层颗粒和底层颗粒混合,再次成为泥浆杂质,并且泥浆中会存在泥团,影响后续对泥浆液的提取,同时底层颗粒和中层颗粒在筛分过程中由于粒径接近,导致中层颗粒和底层颗粒也会产生部分混合,在后续对中层颗粒和底层颗粒利用时杂质含量较大的缺点,技术问题为:提供一种分层分离式水处理剂聚氯化铝废渣处理装置。

本发明的技术方案是:一种分层分离式水处理剂聚氯化铝废渣处理装置,包括有工作安装台板、支撑脚座、第一收集舱、第二收集舱、泥浆分离系统、中层分离系统和底层喷淋系统;工作安装台板下方与支撑脚座进行焊接;工作安装台板上方与第一收集舱进行螺栓连接;工作安装台板上方与第二收集舱进行螺栓连接;工作安装台板上方与底层喷淋系统相连接;底层喷淋系统与泥浆分离系统相连接;底层喷淋系统与中层分离系统相连接。

进一步,泥浆分离系统包括有第一转动轴座、第一电动推杆、第二转动轴座、第一密封阀门板、第一转动轴杆、第三转动轴座、第二电动推杆、第四转动轴座、第一滑动球、第一伸缩杆、网板、第一三棱挡板、第二滑动球、第二伸缩杆、第二三棱挡板、第二转动轴杆和密封条;第一转动轴座与底层喷淋系统相连接;第一电动推杆与第一转动轴座进行转动连接;第二转动轴座与第一电动推杆进行转动连接;第一密封阀门板与第二转动轴座进行螺栓连接;第一转动轴杆与底层喷淋系统相连接;第一转动轴杆与第一密封阀门板进行转动连接;第三转动轴座与第一密封阀门板进行螺栓连接;第二电动推杆与第三转动轴座进行转动连接;第四转动轴座与第二电动推杆进行转动连接;第四转动轴座与底层喷淋系统相连接;第一滑动球与第一密封阀门板进行滑动连接;第一伸缩杆与第一滑动球相连接;网板与第一伸缩杆进行转动连接;第一三棱挡板与网板进行螺栓连接;第二滑动球与第一密封阀门板进行滑动连接;第二伸缩杆与第二滑动球相连接;第二伸缩杆与网板进行转动连接;第二三棱挡板与网板进行螺栓连接;第二转动轴杆与网板进行插接;第二转动轴杆与底层喷淋系统相连接;密封条与底层喷淋系统相连接。

进一步,中层分离系统包括有第一电动升降杆、第二电动升降杆、第一齿条、第三电动升降杆、第四电动升降杆、第二齿条、安装框板、第三电动推杆、第四电动推杆、推料板、第一电动转轴座、第一联动板、第一转轴杆、第一传动轮、第二传动轮、第一平齿轮、第一轴承架板、十字刮料辊、第二转轴杆、第二联动板、第三传动轮、第四传动轮、第二平齿轮、第二轴承架板和第二电动转轴座;第一电动升降杆与底层喷淋系统相连接;第二电动升降杆与底层喷淋系统相连接;第一齿条与第一电动升降杆进行固接;第一齿条与第二电动升降杆进行固接;第三电动升降杆与底层喷淋系统相连接;第四电动升降杆与底层喷淋系统相连接;第二齿条与第三电动升降杆进行固接;第二齿条与第四电动升降杆进行固接;安装框板与底层喷淋系统相连接;第三电动推杆与安装框板相连接;第四电动推杆与安装框板相连接;推料板与第三电动推杆进行固接;推料板与第四电动推杆进行固接;第一电动转轴座与推料板进行螺栓连接;第一联动板与第一电动转轴座相连接;第一转轴杆与第一联动板进行转动连接;第一传动轮轴心与第一转轴杆进行固接;第二传动轮外环面通过皮带与第一传动轮进行传动连接;第一平齿轮轴心与第二传动轮进行固接;第一轴承架板与第一平齿轮进行转动连接;第一轴承架板与推料板进行固接;十字刮料辊与第一转轴杆进行固接;第二转轴杆与十字刮料辊进行固接;第二联动板与第二转轴杆进行转动连接;第三传动轮轴心与第二转轴杆进行固接;第四传动轮外环面通过皮带与第三传动轮进行传动连接;第二平齿轮轴心与第四传动轮进行固接;第二轴承架板与第二平齿轮进行转动连接;第二轴承架板与推料板进行固接;第二电动转轴座与推料板进行螺栓连接;第二电动转轴座与第二联动板相连接。

进一步,底层喷淋系统包括有处理舱、安装顶架、进料筒、出料渠板、第一电动阀门管、第二电动阀门管、连接轴座、第二密封阀门板、把手和喷淋管;处理舱下方与工作安装台板进行螺栓连接;处理舱与第一转动轴座进行螺栓连接;处理舱与第一转动轴杆进行固接;处理舱与第四转动轴座进行螺栓连接;处理舱与密封条相连接;处理舱与第二转动轴杆进行转动连接;处理舱与第一电动升降杆进行固接;处理舱与第二电动升降杆进行固接;处理舱与第三电动升降杆进行固接;处理舱与第四电动升降杆进行固接;处理舱与安装框板进行螺栓连接;安装顶架下方与处理舱进行螺栓连接;进料筒与安装顶架进行固接;出料渠板与处理舱进行螺栓连接;第一电动阀门管与处理舱相连接;第二电动阀门管与处理舱相连接;连接轴座与处理舱相连接;第二密封阀门板与连接轴座进行转动连接;把手与第二密封阀门板进行螺栓连接;喷淋管与处理舱进行插接。

进一步,十字刮料辊的四个刮板外侧均设置有一个直角弯折部分,且弯折部分边缘设置为尖角。

有益效果:(1)、为解决现有技术中在对水处理剂聚氯化铝废渣进行处理过程中,需要对其中的铝进行回收,需要对水处理剂聚氯化铝废渣进行水洗处理和利用碱液进行碱洗处理得到脱氯离子处理液和混合泥浆,在脱氯离子处理液和混合泥浆静置后会出现分层,分为上层泥浆、中层颗粒和底层颗粒,现有技术中采用直接筛分的方法对整体进行筛分,在筛分过程中,由于泥浆的流动性和粘连性,导致筛分过程中大量的泥浆会与中层颗粒和底层颗粒混合,再次成为泥浆杂质,并且泥浆中会存在泥团,影响后续对泥浆液的提取,同时底层颗粒和中层颗粒在筛分过程中由于粒径接近,导致中层颗粒和底层颗粒也会产生部分混合,在后续对中层颗粒和底层颗粒利用时杂质含量较大的问题;

(2)、设计了泥浆分离系统,中层分离系统和底层喷淋系统,在使用时首先将脱氯离子处理液和混合泥浆加入至底层喷淋系统,使脱氯离子处理液和混合泥浆进行静置沉淀分层,得到上层泥浆,中层颗粒和底层颗粒,然后控制泥浆分离系统将上层泥浆分离,然后控制中层分离系统将中层颗粒分离,最后通过底层喷淋系统对底层颗粒进行喷淋;

(3)、实现了对水处理剂聚氯化铝废渣进行水洗处理和利用碱液进行碱洗处理得到的脱氯离子处理液和混合泥浆的静置分层处理,在分离过程中利用泥浆冲刷的冲击力,使泥浆内部的泥团分散开来,并将中层颗粒分两次与底层颗粒完全分离,避免了中层颗粒的残留,并对底层颗粒进行喷淋冲刷的效果。

附图说明

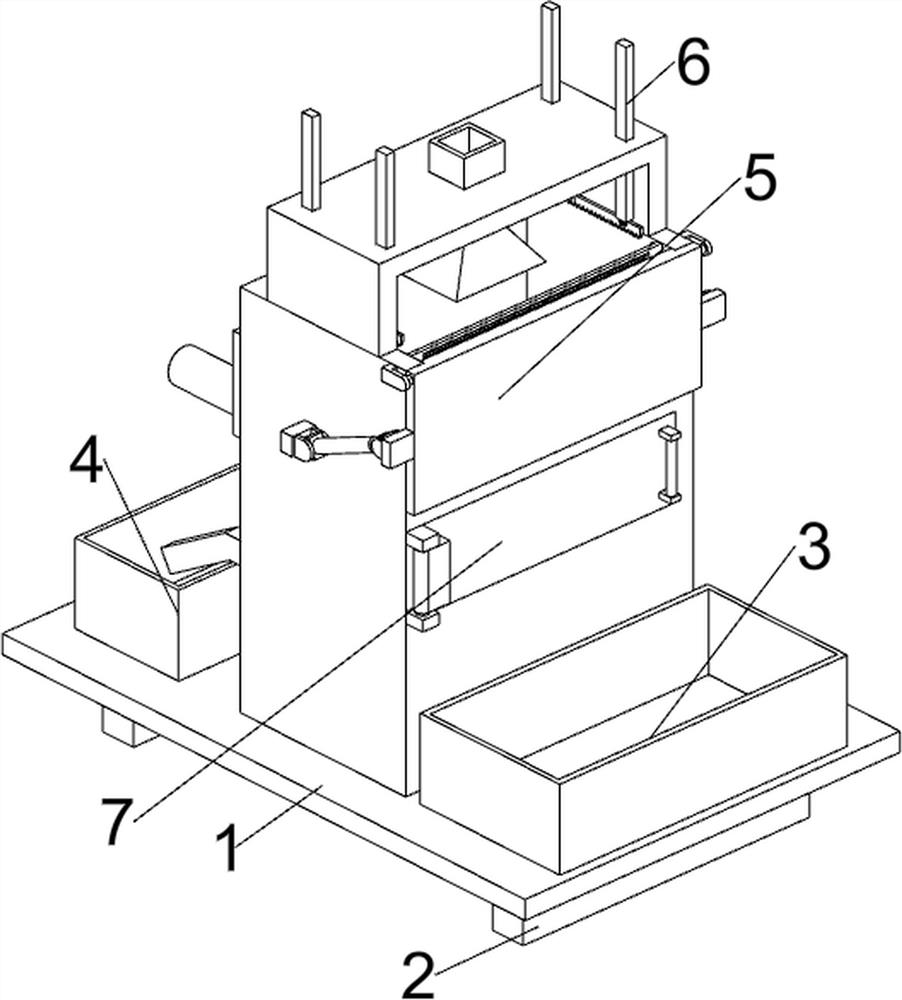

图1为本发明的立体结构示意图;

图2为本发明的泥浆分离系统立体结构示意图;

图3为本发明的泥浆分离系统第一部分立体结构示意图;

图4为本发明的泥浆分离系统第二部分立体结构示意图;

图5为本发明的泥浆分离系统第三部分立体结构示意图;

图6为本发明的中层分离系统立体结构示意图;

图7为本发明的中层分离系统部分立体结构示意图;

图8为本发明的底层喷淋系统第一立体结构示意图;

图9为本发明的底层喷淋系统第二立体结构示意图;

图10为本发明的十字刮料辊立体结构示意图。

图中零部件名称及序号:1-工作安装台板,2-支撑脚座,3-第一收集舱,4-第二收集舱,5-泥浆分离系统,6-中层分离系统,7-底层喷淋系统,501-第一转动轴座,502-第一电动推杆,503-第二转动轴座,504-第一密封阀门板,505-第一转动轴杆,506-第三转动轴座,507-第二电动推杆,508-第四转动轴座,509-第一滑动球,5010-第一伸缩杆,5011-网板,5012-第一三棱挡板,5013-第二滑动球,5014-第二伸缩杆,5015-第二三棱挡板,5016-第二转动轴杆,5017-密封条,601-第一电动升降杆,602-第二电动升降杆,603-第一齿条,604-第三电动升降杆,605-第四电动升降杆,606-第二齿条,607-安装框板,608-第三电动推杆,609-第四电动推杆,6010-推料板,6011-第一电动转轴座,6012-第一联动板,6013-第一转轴杆,6014-第一传动轮,6015-第二传动轮,6016-第一平齿轮,6017-第一轴承架板,6018-十字刮料辊,6019-第二转轴杆,6020-第二联动板,6021-第三传动轮,6022-第四传动轮,6023-第二平齿轮,6024-第二轴承架板,6025-第二电动转轴座,701-处理舱,702-安装顶架,703-进料筒,704-出料渠板,705-第一电动阀门管,706-第二电动阀门管,707-连接轴座,708-第二密封阀门板,709-把手,7010-喷淋管。

具体实施方式

以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

实施例1

一种分层分离式水处理剂聚氯化铝废渣处理装置,如图1-10所示,包括有工作安装台板1、支撑脚座2、第一收集舱3、第二收集舱4、泥浆分离系统5、中层分离系统6和底层喷淋系统7;工作安装台板1下方与支撑脚座2进行焊接;工作安装台板1上方与第一收集舱3进行螺栓连接;工作安装台板1上方与第二收集舱4进行螺栓连接;工作安装台板1上方与底层喷淋系统7相连接;底层喷淋系统7与泥浆分离系统5相连接;底层喷淋系统7与中层分离系统6相连接。

工作过程:在使用分层分离式水处理剂聚氯化铝废渣处理装置时,首先将此装置稳定固定至工作平面,然后外接电源并外接控制器,进而可控制装置进行运行,将对水处理剂聚氯化铝废渣进行水洗处理和利用碱液进行碱洗处理得到的脱氯离子处理液和混合泥浆,然后将脱氯离子处理液和混合泥浆加入至底层喷淋系统7,使脱氯离子处理液和混合泥浆进行静置沉淀分层,得到上层泥浆,中层颗粒和底层颗粒,然后控制泥浆分离系统5将上层泥浆分离,然后控制中层分离系统6将中层颗粒分离,最后通过底层喷淋系统7对底层颗粒进行喷淋,实现了对水处理剂聚氯化铝废渣进行水洗处理和利用碱液进行碱洗处理得到的脱氯离子处理液和混合泥浆的静置分层处理,在分离过程中利用泥浆冲刷的冲击力,使泥浆内部的泥团分散开来,并将中层颗粒分两次与底层颗粒完全分离,避免了中层颗粒的残留,并对底层颗粒进行喷淋冲刷的效果。

所述,泥浆分离系统5包括有第一转动轴座501、第一电动推杆502、第二转动轴座503、第一密封阀门板504、第一转动轴杆505、第三转动轴座506、第二电动推杆507、第四转动轴座508、第一滑动球509、第一伸缩杆5010、网板5011、第一三棱挡板5012、第二滑动球5013、第二伸缩杆5014、第二三棱挡板5015、第二转动轴杆5016和密封条5017;第一转动轴座501与底层喷淋系统7相连接;第一电动推杆502与第一转动轴座501进行转动连接;第二转动轴座503与第一电动推杆502进行转动连接;第一密封阀门板504与第二转动轴座503进行螺栓连接;第一转动轴杆505与底层喷淋系统7相连接;第一转动轴杆505与第一密封阀门板504进行转动连接;第三转动轴座506与第一密封阀门板504进行螺栓连接;第二电动推杆507与第三转动轴座506进行转动连接;第四转动轴座508与第二电动推杆507进行转动连接;第四转动轴座508与底层喷淋系统7相连接;第一滑动球509与第一密封阀门板504进行滑动连接;第一伸缩杆5010与第一滑动球509相连接;网板5011与第一伸缩杆5010进行转动连接;第一三棱挡板5012与网板5011进行螺栓连接;第二滑动球5013与第一密封阀门板504进行滑动连接;第二伸缩杆5014与第二滑动球5013相连接;第二伸缩杆5014与网板5011进行转动连接;第二三棱挡板5015与网板5011进行螺栓连接;第二转动轴杆5016与网板5011进行插接;第二转动轴杆5016与底层喷淋系统7相连接;密封条5017与底层喷淋系统7相连接。

在将脱氯离子处理液和混合泥浆加入至处理舱701,使脱氯离子处理液和混合泥浆进行静置沉淀分层后,此时控制第一电动推杆502和第二电动推杆507伸长,进而第一电动推杆502和第二电动推杆507分别通过第二转动轴座503和第三转动轴座506推动第一密封阀门板504围绕第一转动轴杆505进行转动,即第一密封阀门板504下侧打开,在第一密封阀门板504打开的过程中,同时由于网板5011内侧泥浆的压力和重力,进而网板5011通过第二转动轴杆5016进行转动,即网板5011上侧开口打开,网板5011上侧向外倾斜,同时随着第一密封阀门板504下侧的张开,第一滑动球509和第二滑动球5013在第一密封阀门板504的轨道内向下滑动,进而第一滑动球509和第二滑动球5013分别通过第一伸缩杆5010和第二伸缩杆5014带动网板5011向下转动,在第一密封阀门板504转动六十度后控制停止转动,此时网板5011也停止转动,进而此时处理舱701内部的泥浆从网板5011的网孔中快速流出至第一收集舱3被收集,在泥团堵塞在网板5011网孔中时,此时随着泥浆的继续冲刷,泥团被冲散后也从网板5011网孔中流出至第一收集舱3被收集,然后将第一收集舱3内部的泥浆抽出,进而完成了对上层泥浆的分离和泥团的冲散。

所述,中层分离系统6包括有第一电动升降杆601、第二电动升降杆602、第一齿条603、第三电动升降杆604、第四电动升降杆605、第二齿条606、安装框板607、第三电动推杆608、第四电动推杆609、推料板6010、第一电动转轴座6011、第一联动板6012、第一转轴杆6013、第一传动轮6014、第二传动轮6015、第一平齿轮6016、第一轴承架板6017、十字刮料辊6018、第二转轴杆6019、第二联动板6020、第三传动轮6021、第四传动轮6022、第二平齿轮6023、第二轴承架板6024和第二电动转轴座6025;第一电动升降杆601与底层喷淋系统7相连接;第二电动升降杆602与底层喷淋系统7相连接;第一齿条603与第一电动升降杆601进行固接;第一齿条603与第二电动升降杆602进行固接;第三电动升降杆604与底层喷淋系统7相连接;第四电动升降杆605与底层喷淋系统7相连接;第二齿条606与第三电动升降杆604进行固接;第二齿条606与第四电动升降杆605进行固接;安装框板607与底层喷淋系统7相连接;第三电动推杆608与安装框板607相连接;第四电动推杆609与安装框板607相连接;推料板6010与第三电动推杆608进行固接;推料板6010与第四电动推杆609进行固接;第一电动转轴座6011与推料板6010进行螺栓连接;第一联动板6012与第一电动转轴座6011相连接;第一转轴杆6013与第一联动板6012进行转动连接;第一传动轮6014轴心与第一转轴杆6013进行固接;第二传动轮6015外环面通过皮带与第一传动轮6014进行传动连接;第一平齿轮6016轴心与第二传动轮6015进行固接;第一轴承架板6017与第一平齿轮6016进行转动连接;第一轴承架板6017与推料板6010进行固接;十字刮料辊6018与第一转轴杆6013进行固接;第二转轴杆6019与十字刮料辊6018进行固接;第二联动板6020与第二转轴杆6019进行转动连接;第三传动轮6021轴心与第二转轴杆6019进行固接;第四传动轮6022外环面通过皮带与第三传动轮6021进行传动连接;第二平齿轮6023轴心与第四传动轮6022进行固接;第二轴承架板6024与第二平齿轮6023进行转动连接;第二轴承架板6024与推料板6010进行固接;第二电动转轴座6025与推料板6010进行螺栓连接;第二电动转轴座6025与第二联动板6020相连接。

在泥浆分离系统5将泥浆分离完成后,此时推料板6010与中层颗粒位于同一高度,首先通过把手709打开第二密封阀门板708,然后控制第三电动推杆608和第四电动推杆609推出,然后第三电动推杆608和第四电动推杆609带动推料板6010向处理舱701内侧移动,进而推料板6010将处理舱701内部中层颗粒部分从第二密封阀门板708打开后的位置推出至第一收集舱3内部被收集,然后控制第一电动升降杆601、第二电动升降杆602、第三电动升降杆604和第四电动升降杆605向下伸长,即第一电动升降杆601和第二电动升降杆602带动第一齿条603向下运动,第三电动升降杆604和第四电动升降杆605带动第二齿条606向下运动,即第一齿条603和第二齿条606运动至分别与第一平齿轮6016和第二平齿轮6023啮合的位置,然后控制第一电动转轴座6011带动第一联动板6012向下转动,并同步控制第二电动转轴座6025带动第二联动板6020向下转动,即第一联动板6012和第二联动板6020分别通过第一转轴杆6013和第二转轴杆6019带动十字刮料辊6018向下运动,进而十字刮料辊6018下方接触到底层颗粒顶部残留的中层颗粒,然后控制第三电动推杆608和第四电动推杆609收缩,进而第三电动推杆608和第四电动推杆609带动推料板6010进行复位,然后推料板6010带动其连接的所有部件运动,进而第一平齿轮6016和第二平齿轮6023分别在第一齿条603和第二齿条606底部进行滚动转动,进而第一平齿轮6016和第二平齿轮6023分别带动第二传动轮6015和第四传动轮6022进行转动,然后第二传动轮6015和第四传动轮6022分别带动第一传动轮6014和第三传动轮6021进行转动,进而第一传动轮6014和第三传动轮6021分别带动第一转轴杆6013和第二转轴杆6019进行同步转动,然后第一转轴杆6013和第二转轴杆6019带动十字刮料辊6018进行转动,进而在推料板6010进行移动的过程中十字刮料辊6018转动将底层颗粒顶部残留的中层颗粒向靠近第二收集舱4的一侧拨动,进而在推料板6010复位至原位置时,十字刮料辊6018将残留的中层颗粒拨动至第二收集舱4内部进行收集,完成了中层颗粒的分离和收集。

所述,底层喷淋系统7包括有处理舱701、安装顶架702、进料筒703、出料渠板704、第一电动阀门管705、第二电动阀门管706、连接轴座707、第二密封阀门板708、把手709和喷淋管7010;处理舱701下方与工作安装台板1进行螺栓连接;处理舱701与第一转动轴座501进行螺栓连接;处理舱701与第一转动轴杆505进行固接;处理舱701与第四转动轴座508进行螺栓连接;处理舱701与密封条5017相连接;处理舱701与第二转动轴杆5016进行转动连接;处理舱701与第一电动升降杆601进行固接;处理舱701与第二电动升降杆602进行固接;处理舱701与第三电动升降杆604进行固接;处理舱701与第四电动升降杆605进行固接;处理舱701与安装框板607进行螺栓连接;安装顶架702下方与处理舱701进行螺栓连接;进料筒703与安装顶架702进行固接;出料渠板704与处理舱701进行螺栓连接;第一电动阀门管705与处理舱701相连接;第二电动阀门管706与处理舱701相连接;连接轴座707与处理舱701相连接;第二密封阀门板708与连接轴座707进行转动连接;把手709与第二密封阀门板708进行螺栓连接;喷淋管7010与处理舱701进行插接。

在使用时通过进料筒703将脱氯离子处理液和混合泥浆加入至处理舱701内部,待静置分层后,控制泥浆分离系统5将上侧泥浆分离,然后通过把手709打开第二密封阀门板708配合中层分离系统6将中层颗粒部分分离,然后将外部进水管连接至多个喷淋管7010,然后水从喷淋管7010喷出,对处理舱701底层颗粒进行喷淋,完成了对底层颗粒的喷淋。

所述,十字刮料辊6018的四个刮板外侧均设置有一个直角弯折部分,且弯折部分边缘设置为尖角。

以便于弯折部分可以具有更好的拨动颗粒效果,同时尖角部分使其插入颗粒内部更容易。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种分层分离式水处理剂聚氯化铝废渣处理装置

- 从水处理剂聚氯化铝废渣脱氯处理液制取聚氯化铝的方法