一种锂电池壳体小孔检查机

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及小孔检查机领域,尤其涉及一种锂电池壳体小孔检查机。

背景技术

在锂电池壳体生产加工领域经常可以见到如钻孔之类的小特征,它们一般特征相似,部件数量较多,传统的检测方式会选择销规或将工件从产线移至坐标测量机上检测,速度慢,精度也不高。如何以高效的方式实现该类特征的快速批量检测,是检测行业所面临的巨大挑战。

现有技术存在缺陷,需要改进。

发明内容

为了解决现在技术存在的缺陷,本发明提供了一种锂电池壳体小孔检查机。

本发明提供的技术文案,一种锂电池壳体小孔检查机,所述方块小孔检查机包括供料装置、上料装置、水平检查装置、检查卸料一体装置、支撑装置和底面板;所述供料装置包括振动盘和直振组件,所述直振组件连接振动盘,所述直振组件、上料装置、水平检查装置、检查卸料一体装置和支撑装置位于底面板上,所述上料装置水平安装在底面板上,所述水平检查装置和检查卸料一体装置分别位于上料装置的两侧,所述直振组件和支撑装置位于检查卸料一体装置的同侧,所述支撑装置和直振组件相连。

优选地,所述振动盘和直振组件为常规振动盘和直振组件;所述支撑装置包括支撑底座、支撑板、支撑臂和供料道;所述支撑底座竖直安装在底板上,所述支撑板安装在支撑底座上部的一侧,所述支撑臂安装在支撑板上且所述支撑臂前端设有凹槽,所述供料道安装在支撑臂的凹槽里且所述供料道的一端与直振组件相连。

优选地,所述上料装置包括驱动电机、滚珠丝杠、丝杆螺母座、第一底座、丝杠尾座、第一底板、夹取板、夹取臂、料盒;所述第一底座水平安装在底面板上,所述驱动电机安装于第一底座的侧面,所述滚珠丝杆与驱动电机的输出轴连接,所述丝杆尾座固定于第一底座底部上表面的右端,所述滚珠丝杆的一端与丝杆尾座连接,所述滚珠丝杆的另一端与驱动电机的输出轴连接,所述丝杆螺母座套连在滚珠丝杆上,所述丝杆螺母座的下部与第一底座底部的上表面滑动连接,所述第一底板固定于丝杠螺母座的上表面,所述料盒安装在第一底板的左部,所述夹取板竖直安装在第一底板上表面的右部,所述夹取臂安装在夹取板的上端。

优选地,所述水平检查装置包括水平气缸检查组件、抵挡轴、抵挡底座和第二底座;所述第二底座竖直安装在底面板上,所述水平气缸检查组件安装在第二底座上端的左侧,所述抵挡底座安装在第二底座上端的右侧,所述抵挡轴固定在抵挡底座上。

优选地,所述水平气缸检查组件包括第一气缸、第一滑动底座、第一弹簧、第一检测杆、第一固定块、第一保护罩;所述第一气缸安装在第二底座上端的左侧,所述第一滑动底座的下表面与第一气缸的上表面滑动连接,所述第一滑动底座的侧面与第一气缸的输出轴连接,所述第一保护罩位于第一滑动底板上,所述第一固定块固定于第一保护罩的侧面,所述第一弹簧的一端与第一固定块固连,所述第一弹簧的另一端与第一检测杆固连,所述第一保护罩套连在第一弹簧外。

优选地,所述检查卸料一体装置包括卸料组件、第三底座和竖直气缸检查组件;所述第三底座竖直安装在底面板上,所述卸料组件贯穿第三底座的中部,所述竖直气缸检查组件安装在第三底座上部。

优选地,所述卸料组件包括第二气缸、卸料杆、第一定位块、第二定位块、第三定位块;所述第二气缸安装于第三底座的一侧,所述第二气缸的输出轴贯穿第三底座,所述卸料杆与第二气缸的输出轴相连,所述第一定位块安装在第三底座的另一侧且内有凹槽,所述第二定位块安装在第一定位块的凹槽内,所述第二定位块右端内部设有凹槽,所述第三定位块安装在第二定位块的凹槽内。

优选地,所述第三定位块右端内部设有方块状凹槽且设有若干小孔,所述卸料杆水平贯穿第三定位块。

优选地,所述竖直气缸检查组件包括第三气缸,第二滑动底座,第二弹簧,第二检测杆,第二固定块,第二保护罩;所述竖直气缸检查组件竖直安装在第三底座上,所述竖直气缸检查组件的结构与水平气缸检查组件相同。

相对于现有技术的有益效果,本发明通过振动盘、直振组件和上料装置达到自动化上料的目的,通过水平气缸检查组件的气缸驱动检测杆水平运动,从而达到检测方块状物体小孔的水平度和精确度的目的,通过竖直气缸检查组件的气缸驱动检测杆竖直运动,从而达到检测方块状物体的上下贯穿小孔的垂直度和精确度的目的,本发明自动化程度高,检查速度快,检查精度高。

附图说明

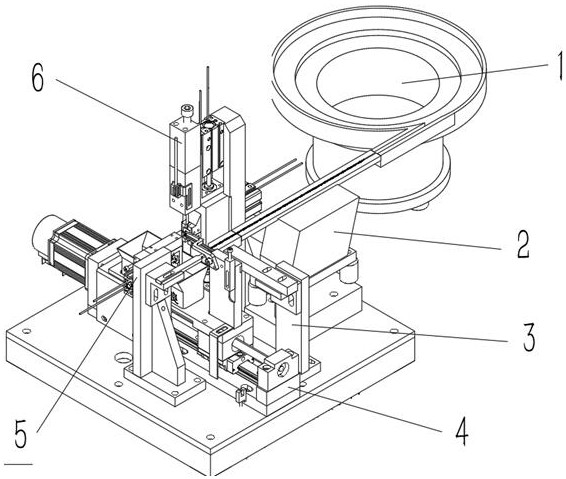

图1为本发明整体结构示意图;

图2为本发明支撑装置示意图;

图3为本发明上料装置示意图;

图4为本发明水平检查装置示意图;

图5为本发明检查卸料一体装置示意图。

以上图例所示:振动盘1;直振组件2;支撑装置3;上料装置4;水平检查装置5;检查卸料一体装置6;支撑底座31;支撑板32;支撑臂33;供料道34;第一底座41;驱动电机42;滚珠丝杠43;丝杠尾座44;第一底板45;料盒46;夹取板47;夹取臂48;第二底座51;第一气缸52;第一滑动底座53;第一保护罩54;第一固定块55;第一检测杆56;抵挡底座57;抵挡轴58;第三底座61;第二气缸62;第一定位块63;第二定位块64;第三定位块65;第三气缸66;第二保护罩67;第二固定块68;第二检测杆69。

具体实施方式

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”以及类似的表述只是为了说明的目的。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

下面结合附图对本发明作详细说明。

如图1至图5所示;

实施例1,一种锂电池壳体小孔检查机,所述方块小孔检查机包括供料装置、上料装置4、水平检查装置5、检查卸料一体装置6、支撑装置3和底面板;所述供料装置包括振动盘1和直振组件2,所述直振组件2连接振动盘1,所述直振组件2、上料装置4、水平检查装置5、检查卸料一体装置6和支撑装置3位于底面板上,所述上料装置4水平安装在底面板上,所述水平检查装置5和检查卸料一体装置6分别位于上料装置4的两侧,所述直振组件2和支撑装置3位于检查卸料一体装置6的同侧,所述支撑装置3和直振组件2相连。

实施例2在实施例1的基础上,所述振动盘1和直振组件2为常规振动盘1和直振组件2;所述支撑装置3包括支撑底座31、支撑板32、支撑臂33和供料道34;所述支撑底座31竖直安装在底板上,所述支撑板32安装在支撑底座31上部的一侧,所述支撑臂33安装在支撑板32上且所述支撑臂33前端设有凹槽,所述供料道34安装在支撑臂33的凹槽里且所述供料道34的一端与直振组件2相连。

实施例3在实施例1的基础上,所述上料装置4包括驱动电机42、滚珠丝杠43、丝杆螺母座、第一底座41、丝杠尾座44、第一底板45、夹取板47、夹取臂48、料盒46;所述第一底座41水平安装在底面板上,所述驱动电机42安装于第一底座41的侧面,所述滚珠丝杆与驱动电机42的输出轴连接,所述丝杆尾座固定于第一底座41底部上表面的右端,所述滚珠丝杆的一端与丝杆尾座连接,所述滚珠丝杆的另一端与驱动电机42的输出轴连接,所述丝杆螺母座套连在滚珠丝杆上,所述丝杆螺母座的下部第一底座41底部的上表面滑动连接,所述第一底板45固定于丝杠螺母座的上表面,所述料盒46安装在第一底板45的左部,所述夹取板47竖直安装在第一底板45上表面的右部,所述夹取臂48安装在夹取板47的上端。

进一步地,所述夹取臂48包括上夹取臂48和下夹取臂48,所述上夹取臂48的顶端下部有一个凹槽,所述下夹取臂48的顶端上部有一个凹槽,所述上下夹取臂48的顶端贴合且凹槽形状为所需检查物料的方块形,所述下夹取臂48为直线型且一侧与供料道34的出口贴合,防止检查时物料掉落。

实施例4在实施例1的基础上,所述水平检查装置5包括水平气缸检查组件、抵挡轴58、抵挡底座57和第二底座51;所述第二底座51竖直安装在底面板上,所述水平气缸检查组件安装在第二底座51上端的左侧,所述抵挡底座57安装在第二底座51上端的右侧,所述抵挡轴58固定在抵挡底座57上。

进一步地,所述抵挡轴58的顶端压紧下夹取臂48,防止夹取臂48在移动的过程中颠簸出现缝隙,使物料掉落。

实施例5在实施例4的基础上,所述水平气缸检查组件包括第一气缸52、第一滑动底座53、第一弹簧、第一检测杆56、第一固定块55、第一保护罩54;所述第一气缸52安装在第二底座51上端的左侧,所述第一滑动底座53的下表面与第一气缸52的上表面滑动连接,所述第一滑动底座53的侧面与第一气缸52的输出轴连接,所述第一保护罩54位于第一滑动底板上,所述第一固定块55固定于第一保护罩54的侧面,所述第一弹簧的一端与第一固定块55固连,所述第一弹簧的另一端与第一检测杆56固连,所述第一保护罩54套连在第一弹簧外。

实施例6在实施例1的基础上,所述检查卸料一体装置6包括卸料组件、第三底座61和竖直气缸检查组件;所述第三底座61竖直安装在底面板上,所述卸料组件贯穿第三底座61的中部,所述竖直气缸检查组件安装在第三底座61上部。

实施例7在实施例6的基础上,所述卸料组件包括第二气缸62、卸料杆、第一定位块63、第二定位块64、第三定位块65;所述第二气缸62安装于第三底座61的一侧,所述第二气缸62的输出轴贯穿第三底座61,所述卸料杆与第二气缸62的输出轴相连,所述第一定位块63安装在第三底座61的另一侧且内有凹槽,所述第二定位块64安装在第一定位块63的凹槽内,所述第二定位块64右端内部设有凹槽,所述第三定位块65安装在第二定位块64的凹槽内。

实施例8在实施例7的基础上,所述第三定位块65右端内部设有方块状凹槽且设有若干小孔,所述卸料杆水平贯穿第三定位块65。

实施例9在实施例6的基础上,所述竖直气缸检查组件包括第三气缸66,第二滑动底座,第二弹簧,第二检测杆69,第二固定块68,第二保护罩67;所述竖直气缸检查组件竖直安装在第三底座61上,所述竖直气缸检查组件的结构与水平气缸检查组件相同。

进一步地,所述第一检测杆56与卸料杆位于同一水平线,所述第三定位块65的顶部设有小孔,所述第二检测杆69可嵌入定位块顶部小孔,当物料进入第三定位块65的凹槽内时,物料上的小孔与第三定位块65的小孔贴合。

本发明的工作原理:

通过振动盘1和直振组件2将需要检测的具有小孔的方块运输至支撑装置3的最左端,驱动电机42驱动第一底板45向右移动使得夹取臂48的顶端凹槽正对方块,直振组件2使得方块进入凹槽内,抵挡轴58抵挡住凹槽口防止方块掉落,再由驱动电机42驱动第一底板45向左移动使得方块正对应第三定位块65的凹槽口,通过第一气缸52驱动第一检测杆56向前移动使得方块被顶至第三定位块65的凹槽内,气缸驱动第一检测杆56继续向前移动检测方块上的小孔,检测后第一气缸52驱动第一检测杆56收回,之后,第三气缸66驱动第二检测杆69向下运动检测方块上的小孔,检测后,第三气缸66驱动第二检测杆69收回,最后,第二气缸62驱动卸料杆向前运动,将方块顶出落入料盒46,料盒46在第一底板45上随着驱动电机42的驱动可以选择良品料盒46或者是不良品料盒46。

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种锂电池壳体小孔检查机

- 一种磷酸铁锂电池壳体清洗机