一种VCSEL芯片氧化实时监控方法及设备

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及半导体光电子技术领域,特别涉及一种VCSEL芯片氧化实时监控方法及设备。

背景技术

随着科学技术的不断发展,各种各样的VCSEL芯片已广泛应用于人们的日常生活、工作以及工业中,为人们的生活带来了极大的便利。氧化物限制工艺是VCSEL芯片的核心技术之一。目前流行的氧化物限制方法是先将高Al的Al

氧化制程中需要控制的物理参数很多,包括:温度均匀性、水蒸汽流型、外延厚度和成分均匀性、氧化起始延迟、蚀刻裙边尺寸和晶片表面预处理情况等。目前在做氧化制程的时候,一般是先拿VCSEL外延片样品做氧化制程,工程师通过多次试错不断地修正参数,最终得到在特定氧化条件下的氧化速率;再利用样品的氧化速率,推算出同一批VCSEL外延片在同样的氧化条件下,实现特定氧化面积/氧化孔径所需要的氧化时间。这种方法对于不同的氧化批次,很难保证每批次的氧化制程相关的所有物理参数都稳定不变。因此,这种氧化方式经常出现不同批次的VCSEL外延片有过氧化或少氧化的情况,产品的一致性较差,良率较低。

为此,我们提供一种VCSEL芯片氧化实时监控方法及设备。

发明内容

本发明提供一种VCSEL芯片氧化实时监控方法及设备,其主要目的在于解决现有VCSEL芯片由于氧化控制方法不合理,导致产品的一致性差,良率低等的问题。

本发明采用如下技术方案:

一种VCSEL芯片氧化实时监控方法及设备,包括如下步骤:

(1)对待氧化的外延片进行预处理,先在外延片的顶部沉积p型接触金属电极,然后进行氧化台面刻蚀,将外延片划分为监控区和目标芯片区,在监控区蚀刻出监控氧化台面,并在目标芯片区蚀刻出目标氧化台面;

(2)将预处理后的外延片放入氧化实时监控设备的氧化室中,氧化室外的电容表通过正极连接线连接于所述监控区的p型接触金属电极,并通过负极连接线和负极探针连接于所述外延片的衬底底面;

(3)开启氧化制程,通过电容表实时采集外延片的监控氧化台面在不同氧化时间内的电容-电压曲线,并根据电容-电压曲线的特性获取氧化前的电容C

(4)利用平行电容板器的概念推导出已氧化部分的电容C

式中:d

(5)以氧化深度和氧化时间作为氧化监控参照指标,绘制出氧化深度-氧化时间的曲线关系图,并由此控制目标芯片区的氧化深度。

进一步,所述监控氧化台面和目标氧化台面均为圆形,并且所述监控氧化台面的直径大于所述目标氧化台面的直径。

更进一步,所述监控氧化台面的氧化深度D与已氧化面积A的计算公式为:

式中:D

进一步,在步骤(3)中,氧化前的电容C

进一步,电容-电压曲线的扫描区间可通过前置试验获取,在前置试验中,通过扫描不同监控氧化台面尺寸在氧化前的电容-电压曲线,由此截取适当的反向偏置电压范围和正向偏置电压范围作为扫描区间。

更进一步,在步骤(3)中,电容-电压曲线的扫描区间为[-5V,2V]。

更进一步,在前置试验中,可在同一监控区内蚀刻出多种不同尺寸的监控氧化台面。

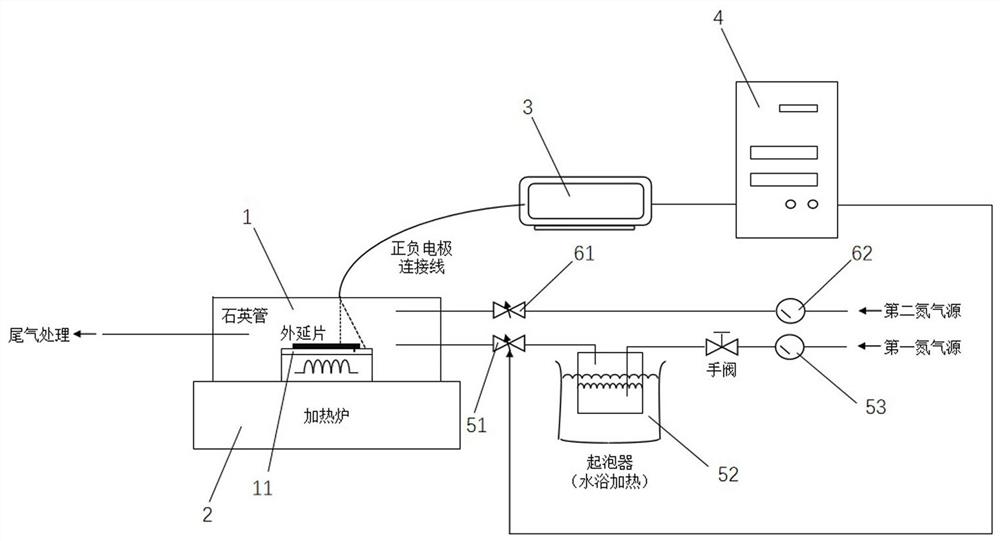

一种VCSEL芯片氧化实时监控设备,包括氧化室、加热炉、第一载气通道、电容表和控制箱;所述氧化室底部设置有所述加热炉,并且氧化室通过所述第一载气通道依次连接有第一调节阀、起泡器、第一气体流量计和第一氮气源;所述外延片放置于所述氧化室内,并电连接于所述电容表;所述控制箱电连接于所述电容表和第一调节阀,用于接收电容表采集的数据,完成如上所述的计算步骤,并通过所述第一调节阀控制外延片的氧化过程。

进一步,还包括第二载气通道,所述第二载气通道的一端连通于所述氧化室内,另一端依次设有第二调节阀、第二气体流量计和第二氮气源。

进一步,所述氧化室由石英管制成,并且氧化室内设有一载台,该载台用于放置所述外延片,并为外延片设有电连接于所述电容表的负极探针。

和现有技术相比,本发明产生的有益效果在于:

本发明提供了一种VCSEL芯片氧化实时监控方法,该方法操作简单,灵活度高,适用性好,能够确保外延片的氧化制程精确可控,即使不同批次的外延片出现氧化物理控制参数波动,也不会出现过氧化或少氧化的问题,能够精准控制各批次产品氧化孔径的一致性,有效地提高了产品的良率、性能和可靠性。

附图说明

图1为本发明中外延片的结构示意图。

图2为本发明中外延片的监控区和目标芯片区示意图。

图3为本发明中监控氧化台面的示意图。

图4为不同规格的监控氧化台面在氧化前的电容-电压曲线图。

图5为监控氧化台面在不同氧化时间下的电容-电压曲线图。

图6为氧化深度-氧化时间的曲线关系图。

图7为本发明中氧化实时监控设备的结构示意图。

具体实施方式

下面参照附图说明本发明的具体实施方式。为了全面理解本发明,下面描述到许多细节,但对于本领域技术人员来说,无需这些细节也可实现本发明。

如图1至图7所示,一种VCSEL芯片氧化实时监控方法,其特征在于:包括如下步骤:

(1)对待氧化的外延片进行预处理,先在外延片的顶部沉积p型接触金属电极,然后进行氧化台面刻蚀,将外延片划分为监控区B和目标芯片区C,在监控区B蚀刻出监控氧化台面,并在目标芯片区C蚀刻出目标氧化台面;优选地,在外延片的顶部沉积Ti/Au金属膜作为p型接触金属电极。

参照图2,具体地,监控区B设置于外延片的边部,目标芯片区C设置于外延片的中部。实际应用中,监控氧化台面和目标氧化台面可选用圆形或正方形等相互对称的规则图形,并且应注意监控氧化台面的面积必须大于目标氧化台面的面积。优选地,本实施例中,监控氧化台面和目标氧化台面均为圆形,并且监控氧化台面的直径D

(2)将预处理后的外延片放入氧化实时监控设备的氧化室1中,氧化室1外的电容表3通过正极连接线连接于监控区的p型接触金属电极,并通过负极连接线和负极探针连接于外延片的衬底底面;

(3)开启氧化制程,通过电容表3实时采集外延片的监控氧化台面在不同氧化时间内的电容-电压曲线,并根据电容-电压曲线的特性获取氧化前的电容C

具体地,在该步骤中,电容-电压曲线的扫描区间可通过前置试验获取,在前置试验中,通过扫描不同监控氧化台面尺寸在氧化前的电容-电压曲线,由此截取适当的反向偏置电压范围和正向偏置电压范围作为扫描区间。优选地,本实施例选取直径为27μm,35μm,43μm和52μm四种规格的监控氧化台面进行前置试验,图4展示了这四种规格的监控氧化台面在氧化前的电容-电压曲线。参照图4可知,对于每一种氧化台面尺寸,在0到-5V的反向偏置电压范围,电容是恒定的;而且氧化台面直径越小,反向偏置电压下的电容越小。在0到2V正向偏置电压范围内,随着电压的增加,电容逐渐增加。对于大于2V的正向偏置电压下,由于p-n结的正向偏置条件,电容会随着电压的增加而减小。因此,本实施例在正式氧化制程中,可选用[-5V,2V]的扫描区间作为电容-电压曲线的扫描范围。如图3所示,在前置试验中,可在同一监控区内蚀刻出四种不同尺寸的监控氧化台面,从而便于进行对照试验。

接着本实施例优选直径为52μm的监控氧化台面在400℃氧化温度下进行氧化监控试验,分别扫描其氧化10分钟,35分钟和80分钟的电容-电压曲线,参照图5可知,与氧化前的电容-电压曲线相比,氧化后的电容-电压曲线向更高的正向电压方向移动,这表明氧化层中存在负电荷。而随着氧化时间的增加,负向偏置(电压低于0 V)的耗尽层电容会减小,这是由于在台面结构中形成的氧化层引起的电容变化的缘故。因此我们可以通过氧化过程中的任意时刻p型接触金属电极与衬底间的电容的变化表征在不同的氧化时间下氧化层的氧化深度D。

在公式(a)中,氧化前的电容C

(4)利用平行电容板器的概念推导出氧化中的已氧化部分的电容C

式中:d

由于本实施例的监控氧化台面和目标氧化台面均为圆形,因此监控氧化台面的氧化深度D与已氧化面积A的计算公式为:

式中:D

(5)以氧化深度和氧化时间作为氧化监控参照指标,绘制出氧化深度-氧化时间的曲线关系图,并由此控制目标芯片区的氧化深度。参照图6可知,随着氧化时间T的增加,氧化深度D也逐渐增加,两者呈一一对应的曲线关系。由于监控区B和目标芯片区C的氧化是同时进行的,因此,目标芯片区C的氧化制程可参照该曲线进行严格控制,依据所需的氧化深度D来控制其氧化时间T,一旦达到理想的氧化深度D,便立即通过氧化实时监控设备停止氧化室1内的氧化过程,达到精准且智能化控制的目的。

接下来基于上述VCSEL芯片氧化实时监控方法介绍一种VCSEL芯片氧化实时监控设备:

参照图7,该氧化实时监控设备包括氧化室1、加热炉2、第一载气通道、电容表3和控制箱4;氧化室1底部设置有加热炉2,并且氧化室1通过第一载气通道依次连接有第一调节阀51、起泡器52、第一气体流量计53和第一氮气源;外延片放置于氧化室内1,并电连接于电容表3;控制箱4电连接于电容表3和第一调节阀51,用于接收电容表3采集的数据,完成如权上所述的计算步骤,并通过第一调节阀51控制外延片的氧化过程。

参照图7,还包括第二载气通道,第二载气通道的一端连通于氧化室1内,另一端依次设有第二调节阀61、第二气体流量计62和第二氮气源。此外,氧化室1外还设置有尾气处理装置。

作为优选方案:氧化室1由石英管制成,石英管具备良好的密封性和耐高温性。氧化室1内设有一载台11,该载台11用于放置外延片,并为外延片设有电连接于电容表3的负极探针。具体地,负极探针选用pogo pin,其嵌设于载台11上,并与电容表3的负极连接线相连接,当外延片放置于载台11上时,pogo pin的针头与外延片的监控区B对应的衬底底面相互接触从而实现外延片与电容表负极的连接,而电容表3的正极则通过正极连接线连接于监控区的p型接触金属电极,由此实现电路导通。

以下简述该氧化实时监控设备的工作方式:

1、先将待氧化的外延片放于氧化室1(即石英管)内的载台11上,并完成外延片与电容表3的电连接。

2、氧化开始,首先将氮气自第二氮气源给出,通过第二气体流量计62完成减压和流速控制,从而将石英管内的氧气排除干净。

3、然后启动加热炉2对外延片进行加热,加热炉2的温度范围控制在400-480℃,同时将氮气自第一氮气源经第一载气通道送入水浴加热(如95℃)的起泡器52,经起泡器52产生足量的水蒸气与氮气的混合气体,再经第一载气通道送给石英管中参与反应。氧化过程中可通过第一调节阀51可控制气体流速。

4、氧化反应过程中,电容表3以固定的时间间隔(比如每1min一次),以0.1 V的步长将栅极电压从-5V扫至2V绘制不同氧化时间的电容-电压曲线,然后将不同氧化时间的电容-电压曲线数据传输给控制箱4。控制箱4内部的处理模块按照结合公式(a)、(b)和(c)的数学关系,实时计算氧化过程中监控氧化台面的已氧化面积A,进而实时得到氧化过程中监控氧化台面的氧化宽度D。一旦到达理想的氧化宽度,控制箱就触发预设的截止条件,发送指令关闭下方的第一调节阀51,从而停止氧化过程。

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

- 一种VCSEL芯片氧化实时监控方法及设备

- 一种VCSEL芯片氧化实时监控设备