一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于天然药物提取领域,具体涉及一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺。

背景技术

银杏叶,为银杏科植物银杏Ginkgo biloba L.的干燥叶。秋季叶尚绿时采收,及时干燥。一般为人工栽培,栽培地区北至辽宁,南达广东,东起浙江,西达陕西、甘肃、西南到四川、贵州、云南等地。具有活血化瘀,通络止痛,敛肺平喘,化浊降脂的功效。用于瘀血阻络,胸痹心痛,中风偏瘫,肺虚咳喘,高脂血症。银杏叶提取物(Ginko Biloba Extract,GBE)是以银杏的叶为原料,采用适当的溶剂,提取的有效成分富集的一类产品。以GBE为原料制成的各种制剂,广泛应用于药物、保健品、食品添加剂、功能性饮料、化妆品等领域。该产品是现代科学技术开发出的植物药(属中药)最成功的案例之一。银杏提取物中,主要含有银杏内酯,银杏黄酮,银杏多糖,银杏酸,莽草酸,脂溶性杂质,植物蛋白,胶体等杂质,其成分复杂,提取难度大,成本高。

莽草酸(如式1所示)是从中药八角茴香中提取的一种单体化合物,有抗炎、镇痛作用,可作为抗病毒和抗癌药物的中间体,是可有效治疗致命的H5N1型禽流感病毒的药物“达菲”的重要成分。此外,北京中医药大学药理研究室前期研究首次发现莽草酸有明显抗血栓形成作用,可抑制动、静脉血栓及脑血栓形成。为阐明其抗血栓形成的机制,研究人员研究了莽草酸对血小板聚集及凝血的影响,并分析其作用机理与花生四烯酸代谢的关系。结果认为莽草酸可能通过影响花生四烯酸代谢,抑制血小板聚集,抑制凝血系统而发挥抗血栓形成作用。目前,在银杏叶中,也发现有莽草酸存在,含量较高,适宜用作提取莽草酸的原料。

银杏多糖是从银杏果中提取的多糖类物质,又称银杏果胶。银杏多糖呈淡黄色粉末状。研究表明,银杏多糖的保健功能具有提高免疫力,降低血脂,血糖,扩张微循环,软化血管璧,消除消化道的重金属-铅,抗肿瘤等功效。具体有以下三大功效:1、免疫调节作用:银杏多糖可促进荷瘤小鼠及CTX损伤小鼠脾淋巴细胞IL2的活性,减少其血清sIL-2R的形成,表明银杏多糖可促进荷瘤小鼠及CTX损伤小鼠的免疫功能。2、抗肿瘤作用:银杏多糖在体外可促进小鼠不同状态下的T淋巴细胞总数,并能促进Cy所致免疫抑制小鼠的DCH反应,提示多糖可促进T淋巴细胞介导的细胞免疫功能,这对防癌抗癌具有重要的意义;银杏叶多糖可抑制S-180实体瘤和腹水瘤的生长,延长荷瘤小鼠的存活时间;银杏多糖还对人黑色素瘤细胞及HL-60细胞增殖都具有较好的抑制作用,且抑制作用具有浓度-时间依赖性。3、抗衰老作用研究表明,银杏多糖可明显提高荷瘤小鼠血清SOD活性,并能降低其MDA含量,但对正常小鼠无明显影响,银杏多糖可促进机体在病理状态下的自由基清除能力,延缓荷瘤小鼠衰老。

虽然银杏叶中主要成分,银杏内酯,银杏黄酮,银杏多糖,莽草酸均可以为作药物利用,但银杏酸在医学临床无明确用途,摄入机体后,易产生毛细血管网过度扩张的副反应。容易出现面色潮红、汗出,口唇麻木、血管刺激症状。因此,在提取银杏多糖时,需要同时将银杏酸去除。目前国内去除银杏酸的方法主要是通过添加石油醚萃取,利用银杏酸在石油醚中溶解度低的特性,将其分离;或是通过脱酸树脂,去除银杏酸。采用石油醚萃取或脱酸树脂去除银杏酸,增加生产工艺流程,生产成本高,且引入下的杂质;同时废水量大,污染严重,环保问题严峻。

目前银杏内酯和银杏黄酮等其他银杏提取物的主流提取及纯化方法有:溶剂萃取法、柱提取法、溶剂萃取-柱提取法、超临界提取法及色谱或柱层析纯化法等。主要有以下缺陷:(1)有机溶剂用量大,原材料成本高,且有机溶剂不安全,提取车间所有电气设备必须采用防爆等级,大幅增加成本;(2)采用石油醚萃取或脱酸树脂去除银杏酸,增加生产工艺流程,生产成本高,且引入下的杂质;(3)步骤多,路线长,产品的纯度不高,收率低;(4)污染严重,环保问题严峻。(5)不适宜大规模生产,单位产量成本高。

目前银杏叶中,莽草酸的提取目前主要是采用二氧化碳超临界萃取工艺,该工艺采用超高压,使超临界状态下,将二氧化碳超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的。该方法主要有以下缺陷:(1)二氧化碳超临界萃取装置造价高昂;(2)能耗较高,生产成本高;(3)工艺先天性缺陷,无法进行大规模生产。

因此,有必要提出一种工艺简单、可靠,收率高,生产成本低,并可以大规模生产的同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺。

发明内容

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺。

本发明还要解决的技术问题是提供一种生产银杏黄酮的生产工艺。

为了解决上述第一个技术问题,本发明公开了一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺,包括如下步骤:

(1)将银杏提取液经有机酸活化后的陶瓷膜过滤,得到陶瓷膜滤液,萃取,得到有机相和水相;所述有机相为含有银杏内酯的液体;

(2)将步骤(1)所得水相经树脂吸附,得到流出液;解吸,得到解吸液;所述解吸液为含有银杏黄酮的液体;

(3)将步骤(2)所得流出液经超滤膜过滤浓缩,得到截留液和透过液;所述截留液为含有银杏多糖的液体,所述透过液为含莽草酸的液体。

步骤(1)中,所述银杏提取液中银杏内酯的质量含量为0.01%~5%,银杏黄酮的质量含量为0.01%~5%,银杏多糖的质量含量为0.01%~5%,莽草酸的质量含量为0.01%~4%,杂质主要为悬浮物,植物油,植物蛋白,植物纤维,植物色素,鞣质,微生物等。

步骤(1)中,所述银杏提取液的制备方法为将银杏叶的粗提液浓缩、固液分离。其中,所述的银杏叶的粗提液为将银杏破碎后,经乙醇提取,即得到银杏粗提取液;其中,所述的乙醇提取为经60%乙醇溶液提取;其中,提取次数为6次;其中,提取的温度为50~80℃。其中,所述浓缩为蒸发浓缩,在该过程中,可回收乙醇;优选地,蒸发浓缩6倍左右。其中,所述固液分离为离心;优选地,所述的固液分离为经碟式离心机离心;进一步优选地,离心的转速为6000~8000转/min。

步骤(1)中,所述有机酸活化后的陶瓷膜按照如下方法处理得到:为先将陶瓷膜浸泡于去离子水中6~12h,干燥后再经有机酸活化;优选地,所述干燥为80~120℃干燥10~12h。

步骤(1)中,所述有机酸活化为将陶瓷膜置于密闭容器中,将有机酸溶液加热至沸腾,通过真空气相沉积法对陶瓷膜进行活化反应;优选地,将陶瓷膜置于活化器中,开启真空装置,同时,将有机酸溶液加热至沸腾,通过真空气相法利用有机酸对陶瓷膜进行活化。

其中,所述的有机酸的通式为C

其中,所述有机酸溶液的溶剂为醇类化合物;优选地,所述醇类化合物为甲醇和/或乙醇。

其中,所述有机酸溶液的浓度为0.05-1mol/L;优选地,所述有机酸溶液的浓度为0.05~0.4mol/L;进一步优选地,所述有机酸溶液的浓度为0.05~0.2mol/L。

其中,所述真空气相沉积法的真空度为10~90kPa。

其中,所述有机酸活化的时间为1~6h。

优选地,在活化反应结束后清洗,干燥;进一步优选地,所述的清洗为去离子水清洗三次;进一步优选地,所述的干燥为80~120℃干燥4~12h。

步骤(1)中,所述陶瓷膜为单通道陶瓷超滤膜或多通道陶瓷超滤膜,优选为多通道陶瓷超滤膜。

其中,所述的陶瓷膜包括支撑体和分离层。

其中,所述支撑体的平均孔径为2~5μm;优选地,所述支撑体的孔隙率为30%~45%;进一步优选地,所述支撑体的材质为氧化铝。

其中,所述分离层(即膜层)的平均孔径为5~50nm;优选地,所述分离层为10~500nm的氧化钛在680~800℃烧结而成的。

步骤(1)中,所述过滤的温度为10~90℃,优选为10~80℃,进一步优选为30~50℃。

步骤(1)中,所述过滤的压力为0.1~0.8MPa,优选为0.25~0.4MPa。

步骤(1)中,所述过滤的膜面流速为1~6m/s。

步骤(1)中,所述萃取为将陶瓷膜滤液经乙酸乙酯萃取,得到水相;优选地,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1。

步骤(1)中,所得有机相蒸发或不蒸发,经聚酰胺树脂吸附解吸,所得解吸液经纳滤膜浓缩,所得截留液蒸发浓缩,即得银杏内酯。

其中,所述聚酰胺树脂的目数为20~80目,优选为40~50目。其中,所述聚酰胺是由酰胺键聚合形成的高分子化合物。,其酰胺基可与羟基酚类,酸类,醌类,硝基等化合物以氢键形成结合而被吸附,其脂肪长链可作为分配层析的载体。聚酰胺特别适应于多元酚类化合物的分离,如黄酮、醌类、酚酸类、含羧基化合物、羧基化合物等。。

其中,所述聚酰胺树脂吸附的流速为1~6BV/h,优选为2~4BV/h。

其中,所述解吸为乙醇溶液解吸,得到解吸液。其中,所述的乙醇溶液的浓度为50%~75%;解吸的流速为1~4BV/h;乙醇溶液的用量为2~3BV。通过乙醇解吸,将银杏内酯从聚酰胺树脂解吸下来,可以得到高纯度、高浓度的银杏内酯。

其中,所述的纳滤膜浓缩所得透过液用于回收乙醇。

其中,所述的纳滤膜为卷式纳滤膜,截留分子量为100~800Da,优选为150~300Da。

其中,所述纳滤浓缩的温度为10~60℃,优选为10~50℃。

其中,所述纳滤浓缩的压力为0.5~4.0MPa,优选为1.0~3.0MPa。

步骤(2)中,所述树脂为大孔吸附树脂;所述大孔吸附树脂为苯乙烯型或丙烯酸性大孔吸附树脂,其平均孔径为1~200μm,比表面积为100~2000m

其中,所述吸附的流速为1~6BV/h,优选为2~4BV/h,进一步优选为2BV/h。

其中,所述解吸为用醇类化合物解吸,优选为乙醇解吸。

其中,所述解吸的流速为1~4BV/h,优选为2~3BV/h,进一步优选为2BV/h。

步骤(2)中,所得解吸液经纳滤膜浓缩,所得截留液蒸发,即得银杏黄酮;优选地,所得解吸液经纳滤膜浓缩,所得透过液为醇类化合物,回收用于解吸;所得截留液蒸发回收醇类化合物用于解吸,蒸发后即得银杏黄酮。

其中,所述纳滤膜的截留分子量为100~1000Da,优选为100~800Da,进一步优选为100~500Da,更进一步优选为150~300Da。

步骤(3)中,所述超滤膜为卷式超滤膜,截留分子量为1000~20000Da,优选为截留分子量为100~15000Da,进一步优选为1000~3000Da。

步骤(3)中,所述超滤膜过滤浓缩的温度为10~60℃,压力为0.8~4MPa。

步骤(3)中,所述超滤膜过滤温度为10~60℃,优选为10~45℃。

步骤(3)中,所述超滤膜过滤的压力为0.5~1.5MPa,优选为0.8~1.2MPa。

步骤(3)中,所得透过液经阴离子交换树脂吸附解吸,所得解吸液经纳滤膜过滤浓缩,得到莽草酸。

其中,所述阴离子交换树脂为聚丙烯酸系弱碱阴离子交换树脂,其平均孔径1~200μm,比表面积100~2000m

其中,所述吸附的流速为1~6BV/h,优选为2~4BV/h。

其中,所述解吸为采用酸类化合物进行解吸,优选为乙酸;所述乙酸的浓度为10%~50%,优选为30%。

其中,所述解吸的流速为1~4BV/h;解吸溶液的用量为2~3BV。

其中,所得解吸液经纳滤膜过滤浓缩,回收所得透过液,所得截留液为莽草酸。

其中,所述纳滤膜为卷式纳滤膜,截留分子量为100~1000Da,优选为100~800Da,进一步优选为100~500Da,更进一步优选为150~300Da。

其中,所述纳滤浓缩的温度为10~60℃,优选为10~50℃。

其中,所述纳滤浓缩的压力为0.5~4.0MPa,优选为1.0~3.0MPa。

为了解决上述第二个技术问题,本发明公开了一种生产银杏黄酮的生产工艺,包括如下步骤:

(i)将银杏提取液经有机酸活化后的陶瓷膜过滤,得到陶瓷膜滤液,萃取,得到水相;

(ii)将步骤(i)所得水相经树脂吸附,解吸,所得解吸液为含有银杏黄酮的液体。

步骤(1)中,所述银杏提取液中银杏内酯的质量含量为0.01%~5%,银杏黄酮的质量含量为0.01%~5%,银杏多糖的质量含量为0.01%~5%,莽草酸的质量含量为0.01%~4%,杂质主要为悬浮物,植物油,植物蛋白,植物纤维,植物色素,鞣质,微生物等。

步骤(i)中,所述银杏提取液的制备方法为将银杏叶的粗提液浓缩、固液分离。其中,所述的银杏叶的粗提液为将银杏破碎后,经乙醇提取,即得到银杏粗提取液;其中,所述的乙醇提取为经60%乙醇溶液提取;其中,提取次数为6次;其中,提取的温度为50~80℃。其中,所述浓缩为蒸发浓缩,在该过程中,可回收乙醇;优选地,蒸发浓缩6倍左右。其中,所述固液分离为离心;优选地,所述的固液分离为经碟式离心机离心;进一步优选地,离心的转速为6000~8000转/min。

步骤(i)中,有机酸活化后的陶瓷膜按照如下方法处理得到:先将陶瓷膜浸泡于去离子水中6~12h,干燥后再经有机酸活化;优选地,所述干燥为80~120℃干燥10~12h。

步骤(i)中,所述有机酸活化为将陶瓷膜置于密闭容器中,将有机酸溶液加热至沸腾,通过真空气相沉积法对陶瓷膜进行活化反应;优选地,将陶瓷膜置于活化器中,开启真空装置,同时,将有机酸溶液加热至沸腾,通过真空气相法利用有机酸对陶瓷膜进行活化。

其中,所述的有机酸的通式为C

其中,所述有机酸溶液的溶剂为醇类化合物;优选地,所述醇类化合物为甲醇和/或乙醇。

其中,所述有机酸溶液的浓度为0.05-1mol/L;优选地,所述有机酸溶液的浓度为0.05~0.4mol/L;进一步优选地,所述有机酸溶液的浓度为0.05~0.2mol/L。

其中,所述真空气相沉积法的真空度为10~90kPa。

其中,所述有机酸活化的时间为1~6h。

优选地,在活化反应结束后清洗,干燥;进一步优选地,所述的清洗为去离子水清洗三次;进一步优选地,所述的干燥为80~120℃干燥4~12h。

步骤(i)中,所述陶瓷膜为单通道陶瓷超滤膜或多通道陶瓷超滤膜,优选为多通道陶瓷超滤膜。

其中,所述的陶瓷膜包括支撑体和分离层。

其中,所述支撑体的平均孔径为2~5μm;优选地,所述支撑体的孔隙率为30%~45%;进一步优选地,所述支撑体的材质为氧化铝。

其中,所述分离层(即膜层)的平均孔径为5~50nm;优选地,所述分离层为10~500nm的氧化钛在680~800℃烧结而成的。

步骤(i)中,所述过滤的温度为10~90℃,优选为10~80℃,进一步优选为30~50℃。

步骤(i)中,所述过滤的压力为0.1~0.8MPa,优选为0.25~0.4MPa。

步骤(i)中,所述过滤的膜面流速为1~6m/s。

步骤(i)中,所述萃取为将陶瓷膜滤液经乙酸乙酯萃取,得到水相;优选地,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1。

步骤(ii)中,所述树脂为大孔吸附树脂;所述大孔吸附树脂为苯乙烯型或丙烯酸性大孔吸附树脂,其平均孔径为1~200μm,比表面积为100~2000m

其中,所述吸附的流速为1~6BV/h,优选为2~4BV/h。

其中,所述解吸为用醇类化合物解吸,优选为乙醇解吸。

其中,所述解吸的流速为1~4BV/h,优选为2~3BV/h。

步骤(ii)中,所得解吸液经纳滤膜浓缩,所得截留液蒸发,即得银杏黄酮;优选地,所得解吸液经纳滤膜浓缩,所得透过液为醇类化合物,回收用于解吸;所得截留液蒸发回收醇类化合物用于解吸,即得银杏黄酮。

其中,所述纳滤膜的截留分子量为100~1000Da,优选为100~800Da,进一步优选为100~500Da,更进一步优选为150~300Da。

本发明中,所述的乙醇溶液和醋酸溶液,若无特殊说明,均是指质量比。

有益效果:与现有技术相比,本发明具有如下优势:

1、本发明所采用的陶瓷膜不仅可以耐受高温、高压、化学腐蚀,使用寿命长,而且采用活化处理后的陶瓷膜,可有效过滤去除悬浮物、胶体、大分子植物蛋白,提高产品质量,降低浊度,提高收率。

2、本发明采用活化处理后的陶瓷膜过滤银杏提取离心液,可以一步去除99.9%以上的银杏酸,减少传统工艺中添加石油醚萃取的工序,降低了生产成本。此外,还可以去除99.8%的植物油性杂质,滤液质量高,减小后续工段聚酰胺树脂的进料负荷,同时降低了乙酸乙酯的用量。

3、本发明提取工艺采用纳滤膜预浓缩聚酰胺树脂解吸液,可减少80%以上的乙醇蒸发量。膜浓缩可以在低温下浓缩银杏内酯,降低银杏内酯因为高温蒸发时降解带来的损失,提高了银杏内酯的收率,降低了生产能耗,同时也降低了生产成本。

4、本发明在将大孔吸附树脂馏出液进行过滤浓缩,可以有效的将银杏多糖和莽草酸分离,银杏多糖的纯度较高;同时,银杏多糖得到浓缩,可以减少蒸发量,降低能耗。

5、本发明提取工艺采用纳滤膜浓缩弱碱阴离子交换树脂醋酸解吸液,可减少90%以上的醋酸蒸发量。膜浓缩可以在低温下浓缩莽草酸,降低莽草酸因为高温蒸发时降解带来的损失,提高了莽草酸的收率,同时纳滤膜滤液为醋酸,可以直接回用于下一批次的树脂解吸,降低了生产能耗和生产成本;

6、本发明提取工艺采用膜分离设备和离子交换树脂设备,减小了设备的占地面积,降低了基建成本。该工艺对新设备和传统工艺的参数做了大量的优化工作,得到最优的生产工艺参数,保证了生产的高效节能的运行,同时产品的品质较高。该生产工艺比较节能,相比较传统生产工艺,自动化程度高,可节省60%的人工费用,经济效益显著。

附图说明

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

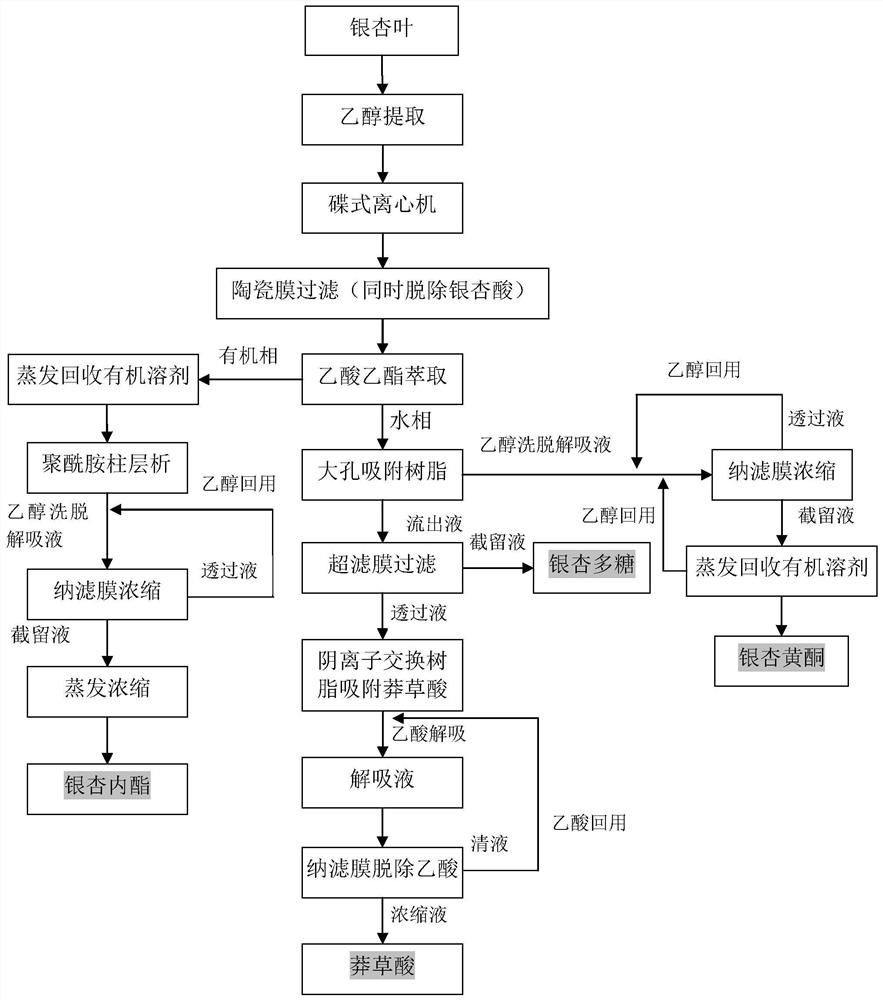

图1为本发明一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的工艺流程示意图。

图2为实施例3所得陶瓷膜滤液的图;其中,A为过滤完2h后的陶瓷膜滤液;B为刚过滤完的陶瓷膜滤液。

图3为对比例1所得陶瓷膜滤液的图;其中,A为刚过滤完的陶瓷膜滤液;B为过滤完2h后的陶瓷膜滤液。

图4为实施例7所得陶瓷膜滤液的图;其中,A为刚过滤完的陶瓷膜滤液;B为过滤完2h后的陶瓷膜滤液。

图5为对比例2所得陶瓷膜滤液的图;其中,A为刚过滤完的陶瓷膜滤液;B为过滤完2h后的陶瓷膜滤液。

具体实施方式

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

下述实施例中所述银杏多糖含量、莽草酸含量、杂质含量,如无特殊说明,均为质量含量。

下述实施例中所述大孔树脂为艾美科健品牌D751,大孔吸附树脂为苯乙烯型,树脂的平均孔径40μm,比表面积120m

下述实施例中所述弱碱性阴离子交换树脂为艾美科健品牌LK17,聚丙烯酸系弱碱阴离子交换树脂,其平均孔径50μm,比表面积100m

下述实施例中,所用的聚酰胺树脂结构式[NH-(CH

下述实施例中,所述的支撑体,若无特殊说明,其材质为氧化铝。

下述实施例中,若无特殊说明,所述的“陶瓷膜滤液发生后浑浊现象”均是指过滤完2h后的浊度。

下述实施例中,所述银杏内酯以及杂质含量均为质量百分比。

实施例1:按照如图1所示的流程图提取银杏多糖和莽草酸:

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到陶瓷膜滤液,其中,银杏多糖的含量为0.47%,莽草酸的含量为0.82%,杂质含量为0.56%;

其中,所述的陶瓷超滤膜活化改性前,其支撑体的孔径为3μm,孔隙率为30%;分离层的孔径为50nm;所述的分离层是由粒径为100nm的氧化钛在680℃高温下烧制而成;所述的陶瓷超滤膜经过以丙二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为80℃,压力为0.6MPa,膜面流速为5m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得水相经大孔树脂吸附(流速为6BV/h,吸附倍数为3倍),收集流出液;

(7)将步骤(6)得到的流出液经过卷式超滤膜(截留分子量为1000Da)于60℃,1.0MPa过滤,得到的截留液即为银杏多糖,并收集超滤膜滤液;

(8)将步骤(7)中的超滤膜透过液,经弱碱性阴离子交换树脂吸附,吸附的流速为2BV/h;吸附倍数为6倍;采用浓度为30%醋酸溶液进行解吸,解吸的流速为2BV/h,醋酸溶液的用量为2BV。

(9)将步骤(8)得到的解吸液经过纳滤膜为卷式纳滤膜(截留分子量为800Da)于60℃,0.8MPa浓缩;并用纳滤膜浓缩液经蒸发、结晶、干燥后即得莽草酸。

步骤(4)中,所述陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为10kPa,将圆底烧瓶中的0.2mol/L的丙二酸溶液加热至沸腾,活化反应3h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径很大,温度和压力较高,陶瓷膜通量较高,但是滤液中的银杏酸的含量较高,陶瓷膜滤液发生后浑浊现象,浊度为12NTU;超滤膜的分子量较小,通量较小,银杏多糖的损失较少,但杂质含量偏高;纳滤膜的截留分子量较高,压力较低,通量较低,同时莽草酸的损失较大。

最终得到的银杏多糖的收率为95.6%,纯度为93.5%;莽草酸的收率为81.2%,纯度为99.5%,银杏酸的去除率为96.5%,陶瓷膜滤液质量较好,浊度为2.3NTU。

实施例2:按照如图1所示的流程图提取银杏多糖和莽草酸:

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到陶瓷膜滤液,其中,银杏多糖的含量为0.48%,莽草酸的含量为0.85%,杂质含量为0.53%;

其中,所述的陶瓷超滤膜活化改性前,其支撑体的孔径为3μm,孔隙率为30%;分离层的孔径为20nm;所述的分离层是由粒径为30nm的氧化钛在680℃高温下烧制而成;所述的陶瓷超滤膜经过以丁二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为20℃,压力为0.2MPa,膜面流速为4.5m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得水相经大孔树脂吸附(流速为2BV/h,吸附倍数为3倍),收集流出液;

(7)将步骤(6)得到的流出液经过卷式超滤膜(截留分子量为5000Da)于20℃,0.8MPa过滤,得到的截留液即为银杏多糖,并收集超滤膜滤液;

(8)将步骤(7)中的超滤膜透过液,经弱碱性阴离子交换树脂吸附,吸附的流速为3BV/h;吸附倍数为5BV;采用浓度为30%醋酸溶液进行解吸,解吸的流速为3BV/h,醋酸溶液的用量为3BV。

(9)将步骤(8)得到的解吸液经过纳滤膜为卷式纳滤膜(截留分子量为100Da)于20℃,2.0MPa浓缩;并用纳滤膜浓缩液经蒸发、结晶、干燥后即得莽草酸。

步骤(4)中,所述陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为10kPa,将圆底烧瓶中的0.2mol/L的丁二酸溶液加热至沸腾,活化反应3h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径较小,温度和压力较低,陶瓷膜通量很低,但是滤液中的银杏酸的含量很低,且不会产生后浑浊现象;超滤膜的分子量较大,通量很大,银杏多糖的损失较大,但杂质含量偏低;纳滤膜的截留分子量较低,需要运行的压力较大,通量较低,同时莽草酸的损失小,但会有醋酸截留,莽草酸纯度不高。

最终得到的银杏多糖的收率为83.5%,纯度为97.7%;莽草酸的收率为99.2%,纯度为94.1%,银杏酸的去除率为99.8%,陶瓷膜滤液质量好,浊度为1.1NTU。

实施例3:按照如图1所示的流程图提取银杏多糖和莽草酸:

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到如图2所示的陶瓷膜滤液,其中,银杏多糖的含量为0.45%,莽草酸的含量为0.81%,杂质含量为0.58%;A的浊度为3.0NTU;B的浊度为1.0NTU;

其中,所述的陶瓷超滤膜(多通道陶瓷超滤膜)活化改性前,其支撑体的孔径为3μm,孔隙率为30%;分离层的孔径为30nm;所述的分离层是由粒径为50nm的氧化钛在680℃高温下烧制而成;所述的陶瓷超滤膜经过以草酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为40℃,压力为0.35MPa,膜面流速为4m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得水相经大孔树脂吸附(流速为2BV/h,吸附倍数为3倍),收集流出液;

(7)将步骤(6)得到的流出液经过卷式超滤膜(截留分子量为1500Da)于40℃,1.0MPa过滤,得到的截留液即为银杏多糖,并收集超滤膜滤液;

(8)将步骤(7)中的超滤膜透过液经弱碱性阴离子交换树脂吸附,吸附的流速为3BV/h,吸附倍数为6BV;采用浓度为30%醋酸溶液进行解吸,解吸的流速为3BV/h;醋酸溶液的用量为2BV。

(9)将步骤(8)得到的解吸液经过纳滤膜为卷式纳滤膜(截留分子量为150Da)于40℃,1.5MPa浓缩;并用纳滤膜浓缩液经蒸发、结晶、干燥后即得莽草酸。

步骤(4)中,所述陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为10kPa,将圆底烧瓶中的0.2mol/L的草酸溶液加热至沸腾,活化反应3h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径合适,温度和压力适中,既能保证陶瓷膜通量较高,同时保证滤液中的银杏酸的含量较低,且不会产生后浑浊现象;超滤膜的分子量适中,通量较大,同时银杏多糖的收率较高,且杂质含量偏低;纳滤膜的截留分子量适中,需要运行的压力较大,通量较小,但莽草酸的损失小,且不会有醋酸截留,莽草酸纯度较高。

最终得到的银杏多糖的收率为95.7%,纯度为99.3%;莽草酸的收率为98.2%,纯度为99.1%,银杏酸的去除率为99.7%。

实施例4:按照如图1所示的流程图提取银杏多糖和莽草酸:

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到陶瓷膜滤液,其中,银杏多糖的含量为0.46%,莽草酸的含量为0.84%,杂质含量为0.53%;

其中,所述的陶瓷超滤膜活化改性前,其支撑体的孔径为3μm,孔隙率为30%;分离层的孔径为10nm;所述的分离层是由粒径为20nm的氧化钛在680℃高温下烧制而成;所述的陶瓷超滤膜经过以戊二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为60℃,压力为0.8MPa,膜面流速为4m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得水相经大孔树脂吸附(流速为2BV/h,吸附倍数为3倍),收集流出液;

(7)将步骤(6)得到的流出液经过卷式超滤膜(截留分子量为3000Da)于40℃,0.6MPa过滤,得到的截留液即为银杏多糖,并收集超滤膜滤液;

(8)将步骤(7)中的超滤膜透过液,经弱碱性阴离子交换树脂吸附,吸附的流速为4BV/h;吸附倍数为2BV;采用浓度为30%醋酸溶液进行解吸,解吸的流速为2BV/h,醋酸溶液的用量为2BV。

(9)将步骤(8)得到的解吸液经过纳滤膜为卷式纳滤膜(截留分子量为150Da)于40℃,1.5MPa浓缩;并用纳滤膜浓缩液经蒸发、结晶、干燥后即得莽草酸。

步骤(4)中,所述陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为10kPa,将圆底烧瓶中的0.2mol/L的戊二酸溶液加热至沸腾,活化反应3h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径很小,温度和压力较高,需要的能耗较高,滤液中的银杏酸的含量极低,且不会产生后浑浊现象;超滤膜的分子量适中,通量较大,同时银杏多糖的收率较高,且杂质含量偏低;纳滤膜的截留分子量适中,需要运行的压力较大,通量较高,但莽草酸的损失小,且不会有醋酸截留,莽草酸纯度较高。

最终得到的银杏多糖的收率为94.3%,纯度为97.8%;莽草酸的收率为97.9%,纯度为99.2%,银杏酸的去除率为99.9%,陶瓷膜滤液质量好,浊度为1.0NTU。

对比例1

同实施例3,仅将陶瓷膜用未活化的陶瓷膜替换,所得陶瓷膜滤液如图3所示,其中,经未活化的陶瓷膜过滤后,所得陶瓷膜滤液中银杏多糖的含量为0.41%,莽草酸的含量为0.65%,杂质含量为3.5%;其中,A的浊度为12.5NTU;B的浊度为75.0NTU。

最终得到的银杏多糖的收率为78.5%,纯度为83.2%;莽草酸的收率为81.3%,纯度为86.4%,银杏酸的去除率为43%。陶瓷膜滤液质量较差,2h后发生后浑浊现象浊度为75NTU。

实施例5:按照如图1所示的流程图提取银杏内酯:

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到陶瓷膜滤液;

其中,所述的陶瓷超滤膜活化改性前,其支撑体的孔径为3μm,孔隙率为30%;分离层的孔径为50nm;所述的分离层是由粒径为100nm的氧化钛在680℃高温下烧制而成;所述的陶瓷超滤膜经过以丙二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为20℃,压力为0.2MPa,膜面流速为4m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得有机相经80目聚酰胺树脂吸附(流速为6BV/h,吸附倍数为3倍),再经过50%乙醇溶液解吸得到解吸液,乙醇流速为4BV/h,乙醇用量为3BV;

(7)将步骤(6)得到的解吸液经过卷式超滤膜(截留分子量为800Da)于20℃,0.5MPa浓缩;

(8)将步骤(7)中的纳滤膜浓缩液经蒸发、结晶、干燥后即得银杏内酯。

步骤(4)中,所述陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为10kPa,将圆底烧瓶中的0.2mol/L的丙二酸溶液加热至沸腾,活化反应3h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径很大,温度和压力较低,陶瓷膜通量较高,但是滤液中的银杏酸的含量较高;纳滤膜的截留分子量较高,压力较低,通量较低,同时银杏内酯的损失较大。

最终得到的银杏内酯的收率为75.6%,银杏内酯的纯度为93.6%,银杏酸的去除率为98.6%,陶瓷膜滤液发生后浑浊现象,浊度为12NTU。

实施例6:按照如图1所示的流程图提取银杏内酯:

(1)将银杏叶经过破碎到5目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液经过6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后得到陶瓷膜滤液;

其中,所述的陶瓷膜超滤膜活化改性前,其支撑体孔径为2μm,孔隙率为30%;分离层的孔径为20nm;所述的分离层是由粒径为30nm的氧化钛在750℃高温下烧制而成;所述的陶瓷超滤膜经过以丁二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为60℃,压力为0.2MPa,膜面流速为4m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得有机相经20目聚酰胺树脂吸附(流速为1BV/h,吸附倍数为1倍),再经过75%乙醇解吸得到解吸液,乙醇流速为1BV/h,乙醇用量为2BV;

(7)将步骤(6)得到的解吸液经过纳滤膜为卷式超滤膜(截留分子量为100Da)于60℃,4.0MPa浓缩;

(8)将步骤(7)中的纳滤膜浓缩液经蒸发、结晶、干燥后即得银杏内酯。

步骤(4)中,所述的陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为90kPa,将圆底烧瓶中的0.05mol/L丁二酸溶液加热至沸腾,活化反应5h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥4h。

本实施例陶瓷膜的孔径较小,压力较低,但温度较高,陶瓷膜通量较低,但是滤液质量好,银杏酸的含量很低,在1ppm以下;纳滤膜的截留分子量很低,压力较高。纳滤膜过滤通量较低,但该步骤的银杏内酯的收率高。

最终得到的银杏内酯的收率为97.8%,银杏内酯的纯度为99.2%,银杏酸的去除率为99.9%,陶瓷膜滤液质量好,浊度为4.5NTU。

实施例7:按照如图1所示的流程图提取银杏内酯:

(1)将银杏叶经过破碎到40目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液经过8000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到如图4所示的陶瓷膜滤液;其中,A的浊度为1.0NTU;B的浊度为2.0NTU。

其中,所述的陶瓷膜超滤膜活化改性前,其支撑体孔径为2μm,孔隙率为35%;分离层的孔径为30nm;所述的分离层是由粒径为50nm的氧化钛在700℃高温下烧制而成;所述的陶瓷超滤膜经过以草酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为40℃,压力为0.35MPa,膜面流速为4.5m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得有机相经40目聚酰胺树脂吸附(流速为3BV/h,吸附倍数为4倍),再经过75%乙醇解吸得到解吸液,乙醇流速为1BV/h,乙醇用量为3BV;

(7)将步骤(6)得到的解吸液经过卷式超滤膜(截留分子量为150Da)于30℃,2.5MPa浓缩;

(8)将步骤(7)中的纳滤膜浓缩液经蒸发、结晶、干燥后即得银杏内酯。

步骤(4)中,所述的陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中10h,100℃干燥12h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为20kPa,将圆底烧瓶中的0.2mol/L草酸溶液加热至沸腾,活化反应6h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥12h。

本实施例陶瓷膜的孔径、温度和压力适中,陶瓷膜通量高且稳定,滤液质量好,银杏酸的去除率高达99.9%,经检测,其含量很低,在0.5ppm以下;纳滤膜的过滤压力适中,通量较大,同时银杏内酯的收率高,比较适宜工业化生产。

最终得到的银杏内酯的收率为98.3%,银杏内酯的纯度为99.5%,银杏酸的去除率为99.9%,陶瓷膜滤液质量好,浊度为1.0NTU。

实施例8:按照如图1所示的流程图提取银杏内酯:

(1)将银杏叶经过破碎到30目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步(2)得到的银杏叶提取浓缩液经过6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后得到陶瓷膜滤液;

其中,所述的陶瓷膜超滤膜活化改性前,其支撑体孔径为2μm,孔隙率为35%;分离层的孔径为5nm;所述的分离层是由粒径为10nm的氧化钛在800℃高温下烧制而成;所述的陶瓷超滤膜经戊二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为60℃,压力为0.8MPa,膜面流速为5m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得有机相经40目聚酰胺树脂吸附(流速为2BV/h,吸附倍数为4倍),再经过60%乙醇解吸得到解吸液,乙醇流速为2BV/h,乙醇用量为2BV;

(7)将步骤(6)得到的解吸液经过纳滤膜为卷式超滤膜(截留分子量为150Da)于30℃,2.5MPa浓缩;

(8)将步骤(7)中的纳滤膜浓缩液经蒸发、结晶、干燥后即得银杏内酯。

步骤(4)中,所述的陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥12h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为30kPa,将圆底烧瓶中的0.1mol/L的戊二酸溶液加热至沸腾,活化反应2h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径很小,过滤温度较高,需要维持的过滤压力液较高,滤液过滤澄清,但会发生后浑浊现象,能耗较高,且陶瓷膜会截留一部分产品。陶瓷膜通量较低,纳滤膜的截留分子量合适,压力适中,通量较高,银杏内酯的收率高。

最终得到的银杏内酯的收率为94.3%,银杏内酯的纯度为99.1%,银杏酸的去除率为97.3%,陶瓷膜滤液质量好,浊度为2.7NTU。

实施例9:按照如图1所示的流程图提取银杏内酯:

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液经过6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到陶瓷膜滤液;

其中,所述的陶瓷膜超滤膜活化改性前,其支撑体孔径为2μm,孔隙率为35%;分离层的孔径为10nm;所述的分离层是由粒径为20nm的氧化钛在800℃高温下烧制而成;所述的陶瓷超滤膜经过以丙二酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为30℃,压力为0.6MPa,膜面流速为3m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得有机相经30目聚酰胺树脂吸附(流速为3BV/h,吸附倍数为3倍),再经过70%乙醇解吸得到解吸液,乙醇流速为2BV/h,乙醇用量为2BV;

(7)将步骤(6)得到的解吸液经过卷式超滤膜(截留分子量为300Da)于40℃,2.0MPa浓缩;

(8)将步骤(7)中的纳滤膜浓缩液经蒸发、结晶、干燥后即得银杏内酯。

步骤(4)中,所述的陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为50kPa,将圆底烧瓶中的0.05mol/L丙二酸溶液加热至沸腾,活化反应4h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径较小,过滤温度适中,压力相对较高,能保证有效的过滤澄清。陶瓷膜通量较低,运行能耗偏高,但滤液质量好,且不会产生后浑浊现象,银杏酸的含量很低,在1ppm以下;纳滤膜的截留分子量稍大,通量大,银杏内酯的收率比实施例3略有下降。

最终得到的银杏内酯的收率为92.9%,银杏内酯的纯度为98.5%,银杏酸的去除率为99.7%,陶瓷膜滤液质量好,浊度为1.8NTU。

对比例2

同实施例7,仅将陶瓷膜用未活化的陶瓷膜替换,所得陶瓷膜滤液如图5所示;其中,A的浊度为10.0NTU;B的浊度为78.0NTU。

最终得到银杏内酯的收率为75%,银杏内酯的纯度为86%,银杏酸的去除率为43%,陶瓷膜滤液质量较差,2h后发生后浑浊现象浊度为78NTU。

实施例10:按照如图1所示的流程图提取银杏黄酮

(1)将银杏叶经过破碎到20目后,用60%乙醇溶液于50~80℃浸提,提取6次,得到银杏叶的粗提取液;

(2)将步骤(1)得到的粗提取液经过蒸发浓缩,浓缩6倍后,得到银杏叶提取浓缩液,同时回收乙醇;

(3)将步骤(2)得到的银杏叶提取浓缩液6000rpm/min碟式离心机离心10min,得到银杏提取离心液;

(4)将步骤(3)得到的银杏提取离心液经活化改性后的陶瓷超滤膜过滤澄清、除杂后,得到如图2所示的陶瓷膜滤液,其中,银杏黄酮的含量为2.56%,杂质含量为0.58%;A的浊度为3.0NTU;B的浊度为1.0NTU;

其中,所述的陶瓷超滤膜(多通道陶瓷超滤膜)活化改性前,其支撑体的孔径为3μm,孔隙率为30%;分离层的孔径为30nm;所述的分离层是由粒径为50nm的氧化钛在680℃高温下烧制而成;所述的陶瓷超滤膜经过以草酸为活化剂的乙醇溶液进行活化而得;

其中,所述过滤的温度为40℃,压力为0.35MPa,膜面流速为4m/s;

(5)将步骤(4)得到的陶瓷膜滤液经过乙酸乙酯萃取,分别得到水相和有机相;其中,乙酸乙酯与陶瓷膜滤液的体积比为1:3~1:1;

(6)将步骤(5)所得水相经大孔树脂吸附(流速为2BV/h,吸附倍数为3倍),再用乙醇解吸,解吸的流速为3BV/h,乙醇溶液的用量为3BV;

(7)将步骤(6)得到的解吸液经过纳滤膜(卷式纳滤膜,截留分子量为100Da)于20℃,2.0MPa浓缩;并用纳滤膜浓缩液经蒸发、结晶、干燥后即得银杏黄酮。

步骤(4)中,所述陶瓷膜的活化过程为:

(a)将陶瓷膜浸泡于去离子水中12h,100℃干燥10h;

(b)将步骤(a)所得陶瓷膜置于活化器中,开启真空装置,真空度为10kPa,将圆底烧瓶中的0.2mol/L的草酸溶液加热至沸腾,活化反应3h;

(c)将步骤(b)所得陶瓷膜用去离子水清洗三次,100℃干燥10h。

本实施例陶瓷膜的孔径合适,温度和压力适中,既能保证陶瓷膜通量较高,同时保证滤液中的银杏酸的含量较低,且不会产生后浑浊现象;纳滤膜的截留分子量适中,需要运行的压力较大,通量较小,但银杏黄酮的损失小,且不会有乙醇截留,银杏黄酮纯度较高。

最终得到的银杏黄酮收率为97.6%,纯度为98.7%,银杏酸的去除率为99.7%。

对比例3:

同实施例10,仅将陶瓷膜用未活化的陶瓷膜替换,所得陶瓷膜滤液如图3所示,其中,经未活化的陶瓷膜过滤后,所得陶瓷膜滤液中银杏黄酮的含量为2.47%,杂质含量为3.5%;最终得到的银杏黄酮收率为78.9%,纯度为85.7%,银杏酸的去除率为43%。陶瓷膜滤液质量较差,2h后发生后浑浊现象浊度为75NTU。

本发明提供了一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种同时生产银杏内酯、银杏黄酮、银杏多糖和莽草酸的生产工艺

- 一种从银杏叶中提取莽草酸和/或银杏多糖的生产工艺