一种原位自生SiC(nw,np)-ZrB2-ZrC改性碳/碳复合材料的制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于超高温陶瓷基复合材料的制备技术领域,特别涉及一种原位自生SiC(nw,np)-ZrB2-ZrC改性碳/碳复合材料的制备方法。

背景技术

碳/碳(C/C)复合材料作为空天飞行器热防护及其动力系统的关键材料,必须经受高温高速复杂气流冲蚀和大梯度热冲击,其抗氧化烧蚀性能是相关动力系统和飞行器先进性和可靠性的决定因素之一。长期实践证明,采用超高温陶瓷(如ZrB

济南大学学者利用料浆浸渍法和前驱体浸渍裂解(PIP)工艺相结合,向C/C复合材料中引入ZrB

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种原位自生SiC(nw,np)-ZrB2-ZrC改性碳/碳复合材料的制备方法,基于前驱体转化法,采用浸渍裂解工艺,结合分区调控的思路,在C/C复合材料内部同步原位生成SiC纳米线与SiC-ZrB

为了实现上述目的,本发明采用的技术方案是:

一种原位自生SiC(nw,np)-ZrB

步骤1),以硼酸、正硅酸乙酯、八水氧氯化锆和葡萄糖为起始原料,以无水乙醇或去离子水为溶剂,分别配制低粘度、中等粘度和高粘度的B-Si-Zr复合溶胶备用,其中低粘度为1-3mpa·s,中等粘度为4-7mpa·s,高粘度为8-12mpa·s;

步骤2),采用低粘度的B-Si-Zr复合溶胶为前驱体,利用压力浸渍罐浸渍碳/碳复合材料,浸渍完成后进行真空冷冻干燥处理,重复浸渍-干燥过程2-3次后,在氩气气氛下保护下进行热处理,得到改性碳/碳复合材料;

步骤3),以步骤2)得到的改性碳/碳复合材料为样品,采用中等粘度的B-Si-Zr复合溶胶为前驱体,采用步骤2)相同工艺进行浸渍与真空冷冻干燥处理,并重复浸渍-干燥过程2-3次后,在氩气气氛下保护下进行热处理,得到改性碳/碳复合材料;

步骤4),以步骤3)得到的改性碳/碳复合材料为样品,采用高粘度的B-Si-Zr复合溶胶为前驱体,采用步骤2)相同工艺进行浸渍与真空冷冻干燥处理,并重复浸渍-干燥过程1-3次后,在氩气气氛下保护下进行热处理,得到改性碳/碳复合材料;

步骤5),以步骤4)得到的改性碳/碳复合材料为样品,重复步骤4)的浸渍-干燥-热处理工艺5-10次,得到原位自生SiC(nw,np)-ZrB

其中,nw为nanowire的缩写,指代SiC纳米线,np为nanoparticle的缩写,指代SiC纳米颗粒。SiC(nw,np)即SiC(nanowire,nanoparticle)的缩写。

本发明中,粘度是指采用乌氏粘度计对所配制的溶胶粘度进行测量得到的结果。

所述步骤1)中,以八水氧氯化锆和无水乙醇配制摩尔浓度为0.5-1.5mol/L的锆前驱体溶液,以硼酸和无水乙醇配制摩尔浓度为0.5-3mol/L的硼酸乙醇溶液,以葡萄糖和去离子水配制摩尔浓度为1.5-9mol/L的葡萄糖水溶液,以体积比1:1-1:4的正硅酸乙酯与无水乙醇配制硅前驱体溶液,按照八水氧氯化锆与正硅酸乙酯的摩尔比为1:1-1:6,八水氧氯化锆与硼酸的摩尔比为1:1-1:4,八水氧氯化锆与葡萄糖的摩尔比为1:3-1:5的比例,将锆前驱体溶液、硼酸乙醇溶液、葡萄糖水溶液和硅前驱体溶液混合得到混合液,通过控制溶胶制备工艺的反应温度及反应时间,得到均一稳定的不同粘度的硼硅锆前驱体溶胶。

优选地,所述混合液中还可加入分散剂聚乙二醇600,聚乙二醇600与硅前驱体溶液中无水乙醇的体积比为0.0025:1-0.005:1。

所述通过控制溶胶制备工艺的反应温度及反应时间,具体如下:

设定水浴加热的温度为30-50℃,反应时间为3-10h,即可得到低粘度的B-Si-Zr复合溶胶;

设定水浴加热的温度为40-60℃,反应时间为10-20h,即可得到中等粘度的B-Si-Zr复合溶胶;

设定水浴加热的温度为40-80℃,反应时间为15-30h,即可得到高粘度的B-Si-Zr复合溶胶。

所述步骤2)中,压力浸渍罐浸渍的碳/碳复合材料是密度小于0.8g/cm

所述步骤2)中,浸渍压力为3-5Mpa,浸渍时间1-2h;浸渍完成后进行真空冷冻干燥处理,真空冷冻干燥的真空度为5-30Pa,环境湿度15-30℃,相对湿度:50%-60%,温度为-40~-60℃,冷冻时间为24-48h。

所述步骤2)中,热处理采取分阶段保温的方式,即第一阶段5-10℃/min的速率升温至500-700,随后以5-10℃/min的速率升温至800-1000℃保温0.5-1.5h,第二阶段以2-5℃/min的速率升温至1000-1300℃保温0.5-2h,第三阶段以3-6℃/min的速率升温至1450-1600℃保温1-3h后降温至室温。

与现有技术相比,本发明以B-Si-Zr复合溶胶为前驱体,采用对纤维束内、束间及预制体表层分区调控的思路(低粘度溶胶粘附在束内小孔中,高粘度溶胶填充束间大孔等),通过浸渍裂解工艺,在C/C内同步原位反应生成SiC

附图说明

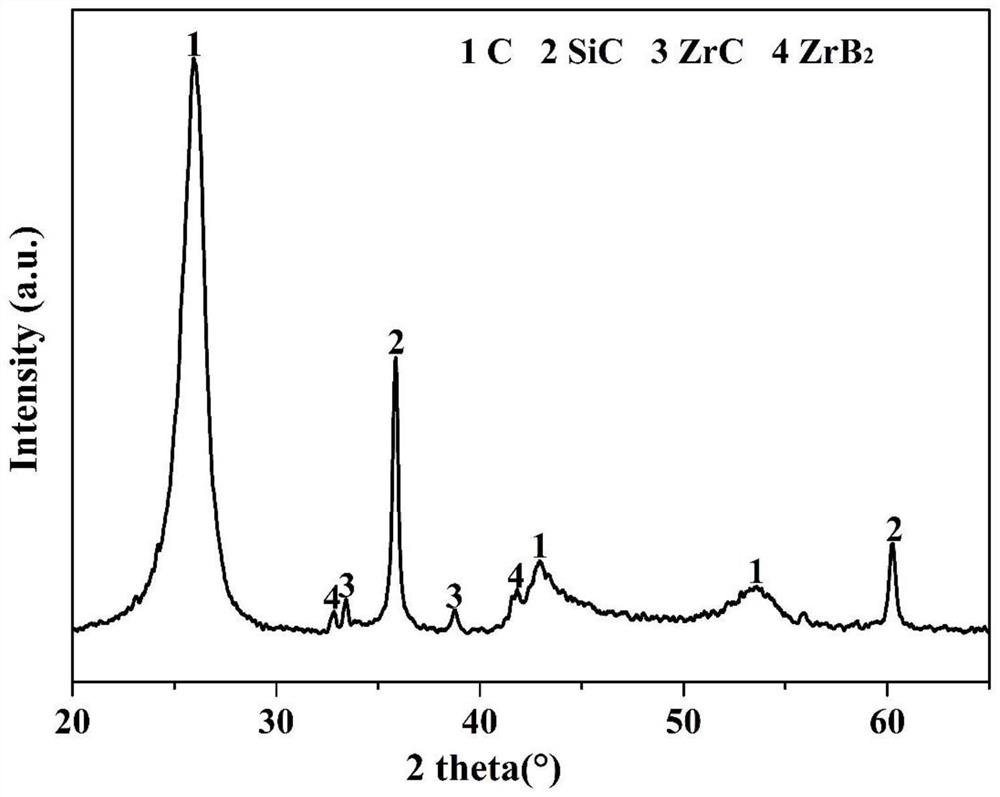

图1是具体实施例1中所制备的SiC(nw,np)-ZrB

图2为本发明实施案例1所制备的SiC(nw,np)-ZrB

具体实施方式

下面结合附图和实施例详细说明本发明的实施方式。

本发明提供了一种原位自生SiC(nw,np)-ZrB

具体制备过程说明如下:

步骤1),B-Si-Zr复合溶胶的制备。

以硼酸、正硅酸乙酯、八水氧氯化锆和葡萄糖为起始原料,以无水乙醇或去离子水为溶剂,分别配制低粘度、中等粘度和高粘度的B-Si-Zr复合溶胶备用,其中低粘度为1-3mpa·s,中等粘度为4-7mpa·s,高粘度为8-12mpa·s。

步骤2),纤维束内小孔SiC纳米线及SiC-ZrB

以低粘度B-Si-Zr复合溶胶为前驱体,采用压力浸渍法结合真空冷冻干燥工艺处理碳/碳复合材料,重复浸渍-干燥工艺2-3次,在纤维束内小孔隙中引入溶胶,进行热处理,从而在纤维束内孔隙原位生长得到SiC纳米线及SiC-ZrB

具体地,本发明所采用的碳/碳复合材料是密度小于0.8g/cm

示例地,压力浸渍法是利用压力浸渍罐浸渍碳/碳复合材料,条件可为:浸渍压力3-5Mpa,浸渍时间1-2h;真空冷冻干燥工艺是在浸渍完成后进行真空冷冻干燥处理,条件可为:真空度5-30Pa,环境湿度15-30℃,相对湿度:50%-60%,温度为-40~-60℃,冷冻时间24-48h,优选条件为:真空度-0.1MPa,环境湿度20℃,相对湿度:50%,温度为-60℃,冷冻时间24h。

示例地,热处理宜在氩气气氛下保护下进行,热处理宜采取分阶段保温的方式,即第一阶段5-10℃/min的速率升温至500-700,随后以5-10℃/min的速率升温至800-1000℃保温0.5-1.5h,第二阶段以2-5℃/min的速率升温至1000-1300℃保温0.5-2h,第三阶段以3-6℃/min的速率升温至1450-1600℃保温1-3h后降温至室温。优选地,第一阶段6℃/min的速率升温至500℃随后以5℃/min升温至900℃保温1h,第二阶段以3℃/min的速率升温至1200℃保温1h,第三阶段以4℃/min的速率升温至1450-1600℃保温1-3h后降温至室温。

步骤3),纤维束间大孔SiC纳米线及SiC-ZrB

以中等粘度B-Si-Zr复合溶胶为前驱体,采用相同的浸渍-干燥工艺处理步骤2)得到的改性碳/碳复合材料,在纤维束间孔隙中引入溶胶;进一步采用相同的热处理工艺,从而在纤维束间孔隙原位生长得到SiC纳米线及SiC-ZrB

步骤4),样品内部大孔及表层SiC纳米线及SiC-ZrB

以高粘度B-Si-Zr复合溶胶为前驱体,采用相同的浸渍-干燥以及热处理工艺处理步骤3)得到的改性碳/碳复合材料,在预制体内部大孔及表层引入溶胶并热解后原位生长得到SiC纳米线及SiC-ZrB

步骤5),以步骤4)得到的改性碳/碳复合材料为样品,重复步骤4)的浸渍-干燥-热处理工艺5-10次,得到原位自生SiC(nw,np)-ZrB

以下是本发明的若干实施例。

实施例1

一种原位自生SiC(nw,np)-ZrB

(a)以低粘度B-Si-Zr复合溶胶为前驱体(粘度为1mpa·s的溶胶),采用压力浸渍法结合真空冷冻干燥工艺(浸渍压力为5MPa,浸渍时间2h,真空冷冻干燥的真空度为-0.1MPa,环境湿度20℃,相对湿度:50%,温度为-60℃,冷冻时间为24h,重复该浸渍-干燥工艺3次,在纤维束内小孔隙中引入溶胶,进一步采用分阶段升温的方式对样品进行热处理,即第一阶段6℃/min的速率升温至500℃随后以5℃/min升温至900℃保温1h,第二阶段以3℃/min的速率升温至1200℃保温1h,第三阶段以4℃/min的速率升温至1500℃保温2h后降温至室温,在纤维束内孔隙原位生长得到SiC纳米线及SiC-ZrB

(b)以中等粘度B-Si-Zr复合溶胶为前驱体(粘度为4mpa·s的溶胶),采用相同的浸渍-干燥工艺在纤维束间孔隙中引入溶胶;进一步采用相同的裂解工艺,从而在纤维束间孔隙原位生长得到SiC纳米线及SiC-ZrB

(c)以高粘度B-Si-Zr复合溶胶为前驱体(粘度为8mpa·s的溶胶),采用相同的浸渍-干燥以及热处理工艺在预制体内部大孔及表层引入溶胶并热解后原位生长得到SiC纳米线及SiC-ZrB

(d)重复步骤c的浸渍-干燥-热解工艺6次,得到原位自生SiC(nw,np)-ZrB

实施例2

一种原位自生SiC(nw,np)-ZrB

本实施例中:步骤a中,选用的低粘度B-Si-Zr复合溶胶的粘度为2mpa·s,浸渍-干燥次数为2次;步骤b中,选用的中等粘度B-Si-Zr复合溶胶的粘度为6mpa·s;步骤c中,选用的高粘度B-Si-Zr复合溶胶的粘度为10mpa·s;步骤d中,重复浸渍-干燥-热解工艺8次,得到原位自生SiC(nw,np)-ZrB

实施例3

一种原位自生SiC(nw,np)-ZrB

本实施例中:步骤a中,选用的热解温度为1600℃,保温时间为2h;步骤d中,重复浸渍-干燥-热解工艺10次,得到原位自生SiC(nw,np)-ZrB

从图1中可以看出,采用本发明所制备的改性C/C复合材料的物相组成为C、ZrC、ZrB

从图2可以看出,采用本发明所制备的改性碳/碳复合材料内部陶瓷颗粒和SiC纳米线分散均匀,无明显团聚。