利用生物酶制备小罐铁观音茶的工艺方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及茶叶加工技术领域,尤其是涉及一种利用生物酶制备小罐铁观音茶的工艺方法。

背景技术

铁观音茶,是介于绿茶和红茶之间的半发酵茶,其传统制作工艺通常需要经过:采青(采已驻芽的鲜叶)、晒青(以午后阳光晒青)、凉青(长时间,一般需要5-6小时)、做青(摇青5-6次,摊置5-6次)、炒青、揉捻、初焙、复焙、复包揉(多次)、文火慢烤(长时间)、拣簸等十几道工序制成。为此,不但制作工序繁杂,制作时间长,而且大都靠单机或人工操作,工效低,生产成本高。同时,茶叶的加工质量很大程度上取决于制茶人的经验,如晒青、凉青、做青的时间,都需要制茶人根据茶叶的颜色进行判断,复包揉也跟制茶人的操作有很大的关系,因此,茶叶的质量参差不齐。此外,晒青工序还会受着天气因素的制约,阴雨天不能进行正常的日光晒青,严重影响铁观音茶的加工品质。

发明内容

本发明的目的是提供一种利用生物酶制备小罐铁观音茶的工艺方法,解决现有铁观音茶加工工序复杂,对制茶人的技艺要求高的问题。

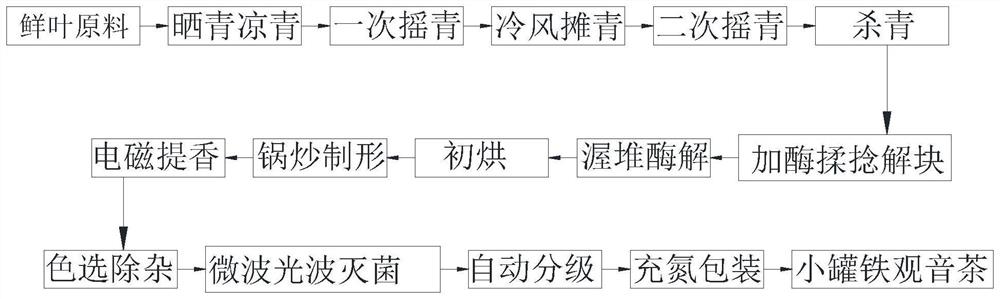

本发明解决其技术问题所采用的技术方案是:一种利用生物酶制备小罐铁观音茶的工艺方法的流程为:鲜叶原科→晒青凉青→一次摇青→冷风摊青→二次摇青→杀青→加酶揉捻解块→渥堆酶解→初烘→锅炒制形→电磁提香→色选除杂→微波光波灭菌→自动分级→充氮包装→小罐铁观音茶。

利用生物酶制备小罐铁观音茶的工艺方法,具体步骤如下:

1)鲜叶原科:采摘一芽2-3叶已驻芽的芽叶;

2)晒青凉青:将采摘的芽叶输入晒青凉青机中进行自动化晒青与凉青,先进行晒青,然后再进行凉青;设定摊叶高度为15-20cm,晒青温度为25-30℃,晒青20-25min,利用光热作用,蒸发部分水分,促使鲜叶产生理化变化,为铁观音茶的品质风味形成奠定基础。设定凉青的冷风量为45-50立方米/min,凉青30-38min,让芽叶重新“走水”并散发“日光气”。

所述晒青凉青机包括晒青机架,设置在晒青机架上的多层回转输送带,相邻两回转输送带的输送方向相反且上层回转输送带的出料端位于下层回转输送带的上方;所述回转输送带包括位于上层的一组晒青回转输送带和位于晒青回转输送带下方的一组凉青回转输送带;每层所述晒青回转输送带上设置有光照灯,光照灯为橙色光LED灯,光照波长为590-625nm,仿真下午4-5点钟的自然光进行晒青。所述凉青回转输送带的一侧设置有出风口,出风口连接设置有冷风机,营造凉爽自然环境进行凉青。所述晒青凉青机不仅较好地代替了传统的人工搬运芽叶进行日光晒青与凉青,提高了自动化程度和效率,而且解决了阴雨天不能进行晒青的技术障碍,可进行全天候生产。

3)一次摇青:将晒青凉青后的芽叶输入摇青机进行摇青,设定摇青机滚筒转速为24-25转/min,时间为4-6min;使芽叶的边缘摩擦,叶缘细胞受损,并在多酚类氧化酶的作用下缓慢氧化,初步形成乌龙茶特有的香气品质。

4)冷风摊青:将一次摇青后芽叶输往摊青机,薄摊12-15cm,设定风量为50-60立方米/min,冷风摊青30-40min,让内含水外溢,“青草气”散发。

5)二次摇青:将冷风摊青后的芽叶,再输往摇青机进行摇青,设定摇青机滚筒转速为22-23转/min,摇青8-10min,再在摇青机内静置40-50min,使其轻度发酵,叶缘红变,花香凸显。

6)杀青:将二次摇青后的芽叶输往电热杀青机进行杀青,设定杀青温度为250-280℃,杀青时间为3-5min,通过杀青终止酶促反应,阻止芽叶红变。

7)加酶揉捻解块:将杀青后的芽叶输往揉捻解块一体机中进行揉捻解块,并向芽叶中加入重量百分比为0.2-0.4%的纤维素酶进行揉捻,揉捻时间为10-15min,然后进行解块;所述纤维素酶为安徽友泰生物工程有限公司生产的一种纤维素复合酶,为浅黄色粉末状的食品级生物酶制剂,其有效物质含量为99%,酶活力为20万,酶活力保存率为99%。主要由外切β-葡聚糖酶、内切β-葡聚糖酶、β-葡萄糖苷酶和木聚糖酶等组成。本项加酶揉捻的作用,使纤维素酶进入茶叶内层,软化叶质,克服已驻芽的粗老鲜叶难以制备卷曲茶形的技术障碍。

8)渥堆酶解:将加酶揉捻解块后的芽叶输入槽式动态酶解机进行渥堆酶解,设定渥堆酶解温度为40-45℃,湿度为82-85%,时间为50-60min,利用纤维素酶的酶解作用,水解芽叶中纤维素,转化为葡萄糖,增添醇厚甘鲜滋味,优化铁观音茶品质。

9)初烘:将渥堆酶解后的芽叶输往电磁滚筒烘干机进行初烘,设定烘干温度为95-105℃,烘干时间为11-15min,将芽叶烘至5-6成干,以便锅炒制形。

10)锅炒制形:将初烘后的芽叶输往双锅曲毫炒干机制形,设定锅炒制形温度为75-85℃,时间为80-100min:锅炒制形方法,利用弧形炒手在半球形炒锅中往返摆动,促使芽叶不断翻滚,在钞手板推力,芽叶自重力,锅体挤压力的“三力作用”下,制成弯曲、圆紧的外形。本项锅炒制形的优点,可智能设定电热炒形的温度,时间及炒手摆动频率,进行一次性炒形,为此简化了传统铁观音茶的多次复包揉繁杂的制形工艺,可提高工效1-2倍。

11)电磁提香:将锅炒制形后的芽叶输往电磁烘干机进行烘干提香,设定提香温度为98-105℃,提香的时间为10-12min,利用电磁热能辐射作用,代替传统的文火慢烤工艺干燥水分,快速使含水率≤5.5%,同时促进芳香物质挥发,制成馥郁花香的铁观音茶。

12)色选除杂:将电磁提香后的茶叶输入光电色选机进行除杂,利用智能识别系统的拣剔作用,将毛发、茎皮、纤维等杂物进行识别清除,使洁净度高达99.8%以上。

13)微波光波灭菌:将色选除杂后的茶叶输入微波光波灭菌机进行灭菌,设定灭菌温度为105-108℃,灭菌时间为4-5min,利用微波与光波超强辐射灭菌功能,杀灭微生物杂菌,确保产品质量安全。

14)自动分级:将灭菌后的茶叶输往阶梯式分级机,利用卷曲茶形的不同轻重与体积,通过瓦楞槽振动与转动轴的旋转作用进行分级,分为特级茶,一级茶,二级茶3个等级茶。

15)充氮包装:将风选分级后的各级茶叶分别输入充氮包装机进行充氮包装,将特级铁观音茶,装入54毫升的茶罐,充入10-12毫升的氮气;一级,二级铁观音茶,装入320毫升的茶罐,充入18-22毫升的氮气,再经封膜、装盒、套袋、塑封、装箱等一体化包装,制成小罐铁观音茶。

本发明的有益效果:通过本发明的工艺方法,能够有效提高铁观音的加工效率,通过机械设备的自动化控制,能够减少铁观音加工过程中对人工技艺的依赖,以提高铁观音制作的质量。通过本发明获得的铁观音茶色泽油润乌绿,茶形卷曲,肥壮圆结,沉重匀整,茶汤金黄清亮似“琥珀”,滋味醇厚甘鲜,含有馥郁的花香,其色香味形均呈现优质铁观音茶的品质风味。应用晒青凉青机代替传统的人工垫布晒青与竹盘凉青工艺,不但实现机械化操作,克服阴雨天不能进行晒青的技术障碍,而且提高工效2-3倍,降低生产成本30-40%。采用纤维素酶揉捻及渥堆酶解工艺,利用其酶解作用,使已驻芽的粗老芽叶柔软,不但有利于锅炒一次性制成卷曲外形,而且还促使芽叶中纤维素转化为葡萄糖,增添醇厚甘鲜滋味,优化铁观音茶品质。运用“双锅曲毫炒干机”,智能设定锅炒温度,时间,炒手摆动频率,进行一次性制形,不仅简化了传统铁观音茶多次的包揉与复揉繁杂做形工艺,缩短了时间,提高工效1-2倍,而且还提高了铁观音茶的制形品质。电磁提香工艺,不但可代替传统的文火慢烤工艺,而且烘干水分快,复烘时间短,同时还有利于芳香物质挥发,对提高铁观音茶的独特花香有良好作用。

以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

图1为本发明的工艺流程图。

图2为本发明中晒青凉青机的主视图。

图3为本发明中翻料器主视图。

图4为本发明中风腔的剖视图。

图5为本发明中摊青机的主视图。

图6为本发明中揉捻解块一体机的上料结构装配示意图。

图7为本发明中混料器的主视图。

图8为本发明中震动解块槽的主视图。

图9为本发明中震动解块槽的打散匀料器的俯视图。

图10为本发明中震动解块槽的梳齿状过滤器的俯视图。

图11为本发明中槽式动态酶解机的主视图。

图12为本发明中槽式动态酶解机的匀料器的指示图。

具体实施方式

实施例1:如图1至12所示,一种利用生物酶制备小罐铁观音茶的工艺方法的流程为:鲜叶原科→晒青凉青→一次摇青→冷风摊青→二次摇青→杀青→加酶揉捻解块→渥堆酶解→初烘→锅炒制形→电磁提香→色选除杂→微波光波灭菌→自动分级→充氮包装→小罐铁观音茶。

具体步骤如下:

1)鲜叶原科:采摘一芽2-3叶已驻芽的芽叶;

2)晒青凉青:将采摘的芽叶输入晒青凉青机中进行自动化晒青与凉青,先进行晒青,然后在进行凉青;设定摊叶高度为15-20cm,晒青温度为25-30℃,晒青20-25min,利用光热作用,蒸发部分水分,促使鲜叶产生理化变化,为铁观音茶的品质风味形成奠定基础。设定凉青的冷风量为45-50立方米/min,凉青30-38min,让芽叶重新“走水”并散发“日光气”。

3)一次摇青:将晒青凉青后的芽叶输入摇青机进行摇青,设定摇青机滚筒转速为24-25转/min,时间为4-6min;使芽叶的边缘摩擦,叶缘细胞受损,并在多酚类氧化酶的作用下缓慢氧化,初步形成乌龙茶特有的香气品质。

4)冷风摊青:将一次摇青后芽叶输往摊青机,薄摊12-15cm,设定风量为50-60立方米/min,冷风摊青30-40min,让内含水外溢,“青草气”散发。

5)二次摇青:将冷风摊青后的芽叶,再输往摇青机进行摇青,设定摇青机滚筒转速为22-23转/min,摇青8-10min,再在摇青机内静置40-50min,使其轻度发酵,叶缘红变,花香凸显。

6)杀青:将二次摇青后的芽叶输往电热杀青机进行杀青,设定杀青温度为250-280℃,杀青时间为3-5min,通过杀青终止酶促反应,阻止芽叶红变。

7)加酶揉捻解块:将杀青后的芽叶输往揉捻解块一体机中进行揉捻解块,并向芽叶中加入重量百分比为0.2-0.4%的纤维素酶进行揉捻,揉捻时间为10-15min,然后进行解块;所述纤维素酶为安徽友泰生物工程有限公司生产的一种纤维素复合酶,为浅黄色粉末状的食品级生物酶制剂,其有效物质含量为99%,酶活力为20万,酶活力保存率为99%。主要由外切β-葡聚糖酶、内切β-葡聚糖酶、β-葡萄糖苷酶和木聚糖酶等组成。本项加酶揉捻的作用,使纤维素酶进入茶叶内层,软化叶质,克服已驻芽的粗老鲜叶难以制备卷曲茶形的技术障碍。

8)渥堆酶解:将加酶揉捻解块后的芽叶输入槽式动态酶解机进行渥堆酶解,设定渥堆酶解温度为40-45℃,湿度为82-85%,时间为50-60min,利用纤维素酶的酶解作用,水解芽叶中纤维素,转化为葡萄糖,增添醇厚甘鲜滋味,优化铁观音茶品质。

9)初烘:将渥堆酶解后的芽叶输往电磁滚筒烘干机进行初烘,设定烘干温度为95-105℃,烘干时间为11-15min,将芽叶烘至5-6成干,以便锅炒制形。

10)锅炒制形:将初烘后的芽叶输往双锅曲毫炒干机制形,设定锅炒制形温度为75-85℃,时间为80-100min:锅炒制形方法,利用弧形炒手在半球形炒锅中往返摆动,促使芽叶不断翻滚,在钞手板推力,芽叶自重力,锅体挤压力的“三力作用”下,制成弯曲、圆紧的外形。本项锅炒制形的优点,可智能设定电热炒形的温度,时间及炒手摆动频率,进行一次性炒形,为此简化了传统铁观音茶的多次复包揉繁杂的制形工艺,可提高工效1-2倍。

11)电磁提香:将锅炒制形后的芽叶输往电磁烘干机进行烘干提香,设定提香温度为98-105℃,提香的时间为10-12min,利用电磁热能辐射作用,代替传统的文火慢烤工艺干燥水分,快速使含水率≤5.5%,同时促进芳香物质挥发,制成馥郁花香的铁观音茶。

12)色选除杂:将电磁提香后的茶叶输入光电色选机进行除杂,利用智能识别系统的拣剔作用,将毛发、茎皮、纤维等杂物进行识别清除,使洁净度高达99.8%以上。

13)微波光波灭菌:将色选除杂后的茶叶输入微波光波灭菌机进行灭菌,设定灭菌温度为105-108℃,灭菌时间为4-5min,利用微波与光波超强辐射灭菌功能,杀灭微生物杂菌,确保产品质量安全。

14)自动分级:将灭菌后的茶叶,输往阶梯式分级机,利用卷曲茶形的不同轻重与体积,通过瓦楞槽振动与转动轴的旋转作用,分级为特级茶,一级茶,二级茶3个等级茶。

15)充氮包装:将风选分级后的各级茶叶分别输入充氮包装机进行充氮包装,将特级铁观音茶,装入54毫升的茶罐,充入10-12毫升的氮气;一级,二级铁观音茶,装入320毫升的茶罐,充入18-22毫升的氮气,再经封膜、装盒、套袋、塑封、装箱等一体化包装,制成小罐铁观音茶。

本工艺方法所采用的设备具体结构描述如下:

如图2所示,所述步骤2)中的晒青凉青机1包括晒青机架11,设置在晒青机架11上的多层回转输送带12,相邻两回转输送带12的输送方向相反且上层回转输送带12的出料端位于下层回转输送带12的上方,从而保证茶叶能够顺利落入下一层回转输送带12并向前输送。所述回转输送带12共设置有5层,其中上两层回转输送带12用于晒青,定义为晒青回转输送带121,下面三层回转输送带12用于凉青,定义为凉青回转输送带122。所述回转输送带12为10目网孔的不锈钢链板输送带,为了防止输送带上的茶叶掉落,所述回转输送带12的两侧设置有防止茶叶掉落的柔性裙边。

每层所述晒青回转输送带121的上方设置有光照灯13,所述光照灯13为橙色光LED灯,光照波长为590-625nm。这种灯的橙色光,很接近下午4-5点钟的光谱,并由此仿真自然光照射晒青的鲜叶,使其蒸发部分水分,产生理化变化。

为在晒青和凉青时间隔翻动茶叶,保证晒青和凉青的均匀性,同时代替人工翻料,所述回转输送带12上还间隔设置有一组翻动茶叶的翻料器16,同时,在每层回转输送带12的出料口下方设置有翻料器16,进行翻料并将茶叶均匀的洒在下层回转输送带12上。所述翻料器16包括转轴161,交错设置在转轴161上的一组翻料爪162,为了防止翻料爪162损伤芽叶,所述翻料爪162上套有一层纳米纤维布,通过这种软接触的翻料,克服细嫩芽毫易断碎的问题。

所述凉青回转输送带122的一侧设置有出风口14,出风口14连接设置有冷风机15,通过冷风机15对凉青回转输送带122上的茶叶吹冷风凉青。所述冷风机15为DAKC-25型冷风机,该机采用冷腔气流与热腔气流双重隔离设计,可输出20-25℃的冷风。所述出风口14可以对应每层回转输送带各设置一个,冷风机15的出风口通过三个出风管路151分别接在各自的出风口14位置处,并在出风管路151上安装流量阀152,以控制每层出风口14的风量。为尽量模拟自然风,以微风吹拂的方式作用在茶叶的表面,所述凉青回转输送带122的一侧设置有风腔17,所述出风口14位于风腔17的一侧壁上,风腔7面向凉青回转输送带122的侧壁上均匀分布有一组透风孔171,风腔17对输入的冷风,进行风量缓冲分配,再通过透风孔71以微风吹向凉青的芽叶,提高凉青的效果。所述晒青凉青机1不仅较好地代替了传统的人工搬运芽叶进行日光晒青与凉青,提高了自动化程度和效率,且解决了阴雨天不能进行晒青的技术障碍,可进行全天候生产。

所述步骤3)和步骤5)中涉及的摇青机包括摇青机架,设置在摇青机架上的摇笼滚筒,控制摇笼滚筒转动的变频调速装置及PLC控制系统,可以根据不同芽叶的做青需要,通过触摸屏,自行设置摇青时间、摇笼滚筒的转速,进行程控摇青。所述摇青机,釆用福建佳友茶叶机械有有限公司产品,型号为NM-6CYQT-90型茶叶摇青机。

如图5所示,所述步骤4)中的摊青机2,为机长6米,宽1.8米,高2.2米的箱体结构,包括箱体21,设置在箱体21上的多层回转输送带22,所述上层回转输送带22的出料端位于下层回转输送带22的上方且相邻两回转输送带22的输送方向相反;所述回转输送带22为磨砂不锈钢材料的筛网输送带,回转输送带22下方设置有带动回转输送带22振动的震动器23;所述箱体21还连接设置有冷风机24及排湿机25,通过冷风机24向箱体21内吹冷风,通过排湿机25及时将湿气排出。还设置有PLC控制系统,通过PLC控制系统设定摊晾时间与冷风量,芽叶自上向下转动作自动化摊青,同时利用磨砂不锈钢的筛网输送带的振动摩擦作用,使茶叶边缘细胞磨损,促进茶多酚轻度氧化诱发香气。

所述步骤6)中的电热杀青机,优选采用浙江上洋机械有限公司,6CSF-80型茶叶杀青机,该机特点:杀青滚筒为不锈钢材料,采用电热管供热风,并使用双层保温材料保温,智能设定杀青温度与时间,所以热效率高,加热均匀,杀青时间短,杀青质量好。尤其是热风杀青,可使芽叶失水均匀,叶质柔软,无焦叶,很适合曲毫炒干机制成卷曲茶形。

所述步骤7)中的揉捻解块一体机3如图6所示,包括并排设置的一组揉捻机31,根据揉捻的时间,优选采用6台55型数控揉捻机,该机的揉茶桶外径为55cm,高度为80cm,采用木质软性揉盘,不锈钢揉骨,可使外加的生物酶溶液充分揉入芽叶细胞中,发挥酶解作用。该机可通过PLC控制系统,自行设定揉捻压力、揉捻时间,揉茶桶的转速。在揉捻机31出料口下方设置有振动解块槽32,对茶叶进行震动解块。所述揉捻机1的上方设置有进料输送装置,用于将茶叶送入各揉捻机31内,同时,可以对茶叶进行加酶混匀。

所述进料输送装置包括方便倒入茶叶的进茶斗38,所述揉捻机31的上方设置有上料架35,所述上料架35上设置有来回移动的上料小车36,所述上料小车36上设置有回转输送带37。所述进茶斗38的出料口与回转输送带37间设置有茶叶提升机39,茶叶提升机39为“Z型”输送带结构,通过茶叶提升机39将进茶斗38内的茶叶均匀的输送到回转输送带37上。所述进茶斗38内设置有混料器310,所述混料器310包括横置在进茶斗38内的混料转轴3101,安装在混料转轴3101上的混料爪3102,所述进茶斗38的上方还设置有出口朝向进茶斗38内的超声波加酶器311,超声波加酶器311即采用现有市面购买的超声波加湿器。当杀青后的芽叶输入进茶斗38,超声波加酶器311将添加的生物酶溶液喷入芽叶中,通过混料爪3102将芽叶拌匀,再由“Z型”茶叶提升机39输入回转输送带37上。

初始状态,回转输送带37位于最左侧或者最右侧,当需要上料时,上料小车36移动至最左侧或最右侧揉捻机31的上方,对第一台揉捻机31进行上料,上料完成后,上料小车36继续向右或向左移动一定距离,使送料器312的出茶口位于第二个揉捻机31的揉茶桶内,对第二个揉捻机进行上料,上料完成后上料小车36继续移动,直至完成36台揉捻机31的全部上料,然后上料小车36回到初始位置,等待下一轮上料。

所述振动解块槽32包括倾斜设置的槽体321,带动槽体321振动的振动装置,所述振动装置包括振动电机322,安装在振动电机322输出轴上的偏心轮323,偏心轮323与槽体321间设置有摇杆324,摇杆324的一端偏心安装在偏心轮323上,另一端通过活动销安装在槽体321的安装座上,振动电机322转动带动偏心轮323转动,从而带动槽体321上下振动,可以通过控制振动电机322的转动速度,来控制槽体321的振动频率。所述槽体321长10米,宽1.2米,槽深80cm,槽体321底部为10目不锈钢板,槽体321以5-6度的倾斜角度安装在揉捻机31出茶口下方,以便利用振动作用,解散茶团块,筛除碎茶末,灰尘杂物。为进一步提高解块的效果,所述揉捻机31的出料口下方设置有打散匀料器33,所述打散均料器33包括与落料方向垂直的一组转动叶片331,所述槽体321的出料端设置有过滤器325,所述过滤器325为梳齿状结构。先通过打散匀料器33将揉捻的茶团块初步分解打散,打散后的茶叶撒入槽体321内,通过槽体321振动进行解块,最后通过梳齿状过滤器325进一步筛选,阻止大茶团通过,使其继续随槽体321一起振动解块,也可以将大茶团手动搬运至槽体321内进行解块,确保芽叶解块均匀输出。

如图11所示,所述步骤8)中的槽式动态酶解机4包括渥堆酶解槽41,所述渥堆酶解槽41的底部设置有回转输送带42,茶叶置于回转输送带42上进行渥堆发酵。所述渥堆酶解槽41优选采用导热性好的不锈钢材料制备,所述回转输送带42采用12目不锈钢材料的网状输送带,提高回转输送带的透气性。所述渥堆酶解槽41的一端为封闭结构,在该端的上方设置有进料斗43,另一端设置有可开启的活动端板44,可以根据芽叶渥堆的需要打开和关闭活动端44,所述活动端板44可以采用气缸或电机等结构控制开闭,该结构为常规结构,在此不详细描述。所述渥堆酶解槽41内均匀设置有一组翻动回转输送带42上茶叶的匀料器49,匀料器49包括转动轴491和设置在转动轴491上的翻料爪492,为了减轻匀料器49翻动对芽叶的损伤,在翻料爪492外部还包裹一层纳米纤维膜,以进行软性翻料。

所述回转输送带42将茶叶从进料斗43的一端向活动端板44的一端间断输送。以4段式送料为例,第一次上料时上回转输送带42的1/4长度,上料时,根据进料斗43的落料速度控制回转输送带42的转动速度,以使茶叶均匀的铺洒在回转输送带42上。当渥堆一段时间后,进行二次上料,回转输送带42继续向前移动1/4长度,回转输送带42停止继续进行渥堆,再间隔一段时间进行三次上料,以此类推。在进料斗43进行上料时,同时,活动端板44打开,另一端的茶叶从回转输送带42上输出。所述匀料器49设置在回转输送带42每段进茶的初始端,使芽叶渥堆一段时间后通过匀料器49翻料再进入下一段渥堆。

所述渥堆酶解槽41的顶部设置有可开启的上盖45,该上盖45可以采用整体式结构,通过一侧的铰链活动安装在渥堆酶解槽41上,也可以采用与渥堆进程一致的分段式结构,方便独立打开,查看每个阶段芽叶渥堆发酵的情况。所述上盖45采用透明有机玻璃材料,方便在不打开上盖45的情况下查看芽叶的渥堆发酵情况,同时,所述上盖45上均匀分布有激光微孔,使渥堆酶解槽41保温的同时,具有一定的透气性,有利于芽叶的渥堆发酵。

为保持渥堆酶解槽41内的温度恒定,芽叶适宜渥堆温度为40-50℃,所述渥堆酶解槽41设置有加热夹层411,加热夹层411的外侧设置有一层硅酸钙保温材料的保温层412,防止热温散发,以便恒温渥堆酶解。加热夹层411内注入热水,对渥堆酶解槽41进行增温。为保证温度的恒定,还设置有加热水罐46,所述加热水罐46与加热夹层411间设置有加热进水管461和加热回水管462,加热进水管461上设置有循环水泵464。所述加热水罐46内设置有加热棒465,当水温低时,可通过加热棒465对水进行加热。

同时,所述加热水罐46还连接设置有超声波雾化器48,超声波雾化器48的出气口位于渥堆酶解槽41内,当查看到渥堆的芽叶湿度不够时,可以开启超声波雾化器48对芽叶进行加湿,由于加湿采用了加热水罐46内的温水,因此,不会造成渥堆酶解槽41的温度的变化。为适时补充加热水罐46内损失的水,所述加热水罐46上还设置有补偿水管463。

为根据芽叶的渥堆需要对渥堆酶解槽41进行快速增温或供氧,所述渥堆酶解槽41的出料端设置有冷热风机47,冷热风机47的出风口474正对渥堆酶解槽41。所述冷热风机47包括鼓风机471,设置有鼓风机471前端的加热舱472,所述加热舱472内设置有一组电加热管473,加热舱472的前端设置有出风口474。当需要吹热风时,电加热管473工作,当不需要吹热风时,关闭电加热管473,吹自然风。所述冷热风机47设置在渥堆酶解槽41的出料端,以“逆向”向槽内吹热风增温或吹冷风降温及供氧气,这种逆向吹冷热风的方式,有利于中和均衡槽内的温度,使其前后端温度较为一致。

为方便监控渥堆酶解槽41内的温度,同时,控制各设备的工作,所述渥堆酶解槽41内设置有温度传感器410,还设置有控制器411,控制器411接收温度传感器410的温度信号,同时,控制加热水罐46、冷热风机47及回转输送带42工作。当渥堆酶解槽41内温度低于设定值时,控制器411控制加热棒465工作,增加水温。当需要进行吹热风时,控制器411控制冷热风机47及内部的电加热管473工作,对渥堆酶解槽41吹热风,但需要吹冷风时,控制器411控制冷热风机47工作,电加热管473不工作。当需要进料和出料时,控制器411控制进料斗43和活动端板44打开,同时,控制回转输送带42以一定速度移动,并控制匀料器49转动。所述进料斗43的出料端可以设置一个卸料电磁阀,方便控制器411进行控制落料。

所述步骤9)中的电磁滚筒烘干机,优选采用诸城市中润机械有限公司产品、型号为ZR-GT-9-15型数控电磁茶叶烘干机,该机由PLC控制装置、触摸显示屏、电磁加热装置、温度控制装置、变频调速装置置等组成。该机特点,烘干温度和烘干时间,可通过人机交互界面设定,通过电磁辐射热温,干燥茶叶的内外水分,故而热效率高,烘干时间短,烘干质量好。

所述步骤10)中的双锅曲毫炒干机,优选采用浙江上洋机械有限公司产品,型号为6CCQ-60茶叶双锅曲毫炒干机。

所述步骤11)中的电磁烘干机,优选采用常州市中干干燥设备有限公司产品,型号为DW-1.6-8型电磁烘干机。

所述步骤12)中的光电色选机,优选采用安徽文尧智能光电科技有限公司产品,型号为WYT64-6MX型茶叶色选机。

所述步骤13中的微波光波灭菌机,优选采用山东斯迈尔新能源科技有限公司产品,型号为LW-90型微波光波灭菌机。

所述步骤14中的自动分级机,优选采用黄山市新友茶叶机械有限公司产品,型号为6XY6CJJ-80型阶梯式茶叶分级机。

所述步骤15)中的充氮包装机所述充氮包装机的具体结构可参考中国专利申请号为2020114286974,专利名称为一种多泡装小罐茶的连续化生产线中的茶叶充氮罐装模块和塑封包装模块。

通过本工艺方法结合各设备的改进,能够实现铁观音茶加工的自动化,降低生产成本,提高加工的效率。

实施例2:利用上述工艺方法采用春季鲜叶原料制备铁观音茶,各步骤的具体参数如下:

1)鲜叶原科:采摘一芽2-3叶已驻芽的芽叶;

2)晒青凉青:将采摘的芽叶输入晒青凉青机中进行自动化晒青与凉青;摊叶高度为18-19cm,温度为28-30℃,晒青22-25min;设定凉青的冷风量为40-42立方米/min,凉青50-55min;

3)一次摇青:将晒青凉青后的芽叶输入摇青机进行摇青,设定滚筒转速为24-25转/min,时间为5-5.5min;

4)冷风摊青:将一次摇青后芽叶输往摊青机,薄摊14-15cm,设定冷风量60-65立方米/min,摊青30-32min;

5)二次摇青:将冷风摊青后的芽叶,再输往摇青机进行摇青,设定滚筒转速为22-23转/min,时间为9-10min,再静置40-42min;

6)杀青:将二次摇青后的芽叶输往电热杀青机进行杀青,设定杀青温度为275-280℃,杀青时间为4-5min;

7)加酶揉捻解块:将杀青后的芽叶输往揉捻解块一体机中进行揉捻解块,并向芽叶中加入重量百分比为0.2-0.25%的纤维素酶进行揉捻,揉捻时间为6-7min,然后进行解块;

8)渥堆酶解:将加酶揉捻解块后的芽叶输入槽式动态酶解机进行渥堆酶解,设定酶解渥堆温度为43-45℃,湿度为75-78%,时间为58-60min;

9)初烘:将渥堆酶解后的芽叶输往电磁滚筒烘干机进行初烘,设定烘干温度为96-10℃,烘干时间为13-14min,将芽叶烘至5-6成干;

10)锅炒制形:将初烘后的芽叶输往双锅曲毫炒干机制形,设定锅炒制形温度为80-85℃,时间为88-95min;

11)电磁提香:将锅炒制形后的芽叶输往电磁烘干机进行烘干提香,设定108-110℃,提香的时间为10-11min,含水率≤5.5%;

12)色选除杂:将电磁提香后的茶叶输入光电色选机进行除杂;

13)微波光波灭菌:将色选除杂后的茶叶输入微波光波灭菌机进行灭菌,设定灭菌温度为105-107℃,灭菌时间为3-3.5min;

14)自动分级:将灭菌后的茶叶,输往阶梯式分级机,利用卷曲茶形的不同轻重与体积,通过瓦楞槽振动与转动轴的旋转作用,分级为特级茶,一级茶,二级茶3个等级茶。;

15)充氮包装:将风选分级后的各级茶叶分别输入充氮包装机进行包装。

实施例3:利用上述工艺方法采用夏季鲜叶原料制备铁观音茶,各步骤的具体参数如下:

1)鲜叶原科:采摘一芽2-3叶已驻芽的芽叶;

2)晒青凉青:将采摘的芽叶输入晒青凉青机中进行自动化晒青与凉青;摊叶高度为17-18cm,温度为27-28℃,晒青21-23min;冷风量为43-45立方米/min,凉青48-50min;

3)一次摇青:将晒青凉青后的芽叶输入摇青机进行摇青,设定滚筒转速24-25转/min,时间为5-6min;

4)冷风摊青:将一次摇青后芽叶输往摊青机,薄摊12-14cm,设定风量为70-75立方米/min,冷风摊青30-35min;

5)二次摇青:将冷风摊青后的芽叶,再输往摇青机进行摇青,设定滚筒转速为23-24转/min,摇青8-9min,静置40-42min;

6)杀青:将二次摇青后的芽叶输往电热杀青机进行杀青,设定杀青温度为250-255℃,杀青时间为3-3.3min;

7)加酶揉捻解块:将杀青后的芽叶输往揉捻解块一体机中进行揉捻解块,并向芽叶中加入重量百分比为0.35-0.38%的纤维素酶进行揉捻,揉捻时间为8-9min,然后进行解块;

8)渥堆酶解:将加酶揉捻解块后的芽叶输入槽式动态酶解机进行渥堆酶解,设定酶解渥堆温度为40-41℃,湿度为80-82%,时间为52-53min;

9)初烘:将渥堆酶解后的芽叶输往电磁滚筒烘干机进行初烘,设定烘干温度为95-98℃,烘干时间为12-13min,将芽叶烘至5-6成干;

10)锅炒制形:将初烘后的芽叶输往双锅曲毫炒干机制形,设定锅炒制形温度为75-78℃,时间为90-95min;

11)电磁提香:将锅炒制形后的芽叶输往电磁烘干机进行烘干提香,设定提香温度为105-107℃,提香的时间为5-6min,含水率≤5.5%;

12)色选除杂:将电磁提香后的茶叶输入光电色选机进行除杂;

13)微波光波灭菌:将色选除杂后的茶叶输入微波光波灭菌机进行灭菌,设定灭菌温度为105-106℃,灭菌时间为3.5-4min;

14)自动分级:将灭菌后的茶叶,输往阶梯式分级机,利用卷曲茶形的不同轻重与体积,通过瓦楞槽振动与转动轴的旋转作用,分级为一级茶,二级茶2个等级茶;

15)充氮包装:将风选分级后的各级茶叶分别输入充氮包装机进行包装。

实施例4:利用上述工艺方法采用秋季鲜叶原料制备铁观音茶,各步骤的具体参数如下:

1)鲜叶原科:采摘一芽2-3叶已驻芽的芽叶;

2)晒青凉青:将采摘的芽叶输入晒青凉青机中进行自动化晒青与凉青;摊叶高度为15-16cm,温度为26-27℃,晒青20-21min;设定凉青的冷风量为45-50立方米/min,凉青48-50min;

3)一次摇青:将晒青凉青后的芽叶输入摇青机进行摇青,设定滚筒转速为24-25转/min,时间为4-5min;

4)冷风摊青:将一次摇青后芽叶输往摊青机,薄摊12-15cm,设定风量为68-70立方米/min,冷风摊青38-40min;

5)二次摇青:将冷风摊青后的芽叶,再输往摇青机进行摇青,设定滚筒转速为22-23转/min,摇青8-9min,再静置40-42min;

6)杀青:将二次摇青后的芽叶输往电热杀青机进行杀青,设定杀青温度为250-255℃,杀青时间为3-3.5min;

7)加酶揉捻解块:将杀青后的芽叶输往揉捻解块一体机中进行揉捻解块,并向芽叶中加入重量百分比为0.3-0.32%的纤维素酶进行揉捻,揉捻时间为8-8.5min,然后进行解块;

8)渥堆酶解:将加酶揉捻解块后的芽叶输入槽式动态酶解机进行渥堆酶解,设定酶解渥堆温度为41-43℃,湿度为83-85%,时间为53-55min;

9)初烘:将渥堆酶解后的芽叶输往电磁滚筒烘干机进行初烘,设定烘干温度为93-95℃,烘干时间为11-12min,将芽叶烘至5-6成干;

10)锅炒制形:将初烘后的芽叶输往双锅曲毫炒干机制形,设定锅炒制形温度为80-82℃,时间为85-90min;

11)电磁提香:将锅炒制形后的芽叶输往电磁烘干机进行烘干提香,设定提香温度为90-92℃,提香的时间为5-6min,含水率≤5.5%;

12)色选除杂:将电磁提香后的茶叶输入光电色选机进行除杂;

13)微波光波灭菌:将色选除杂后的茶叶输入微波光波灭菌机进行灭菌,设定灭菌温度为105-107℃,灭菌时间为3.5-4min;

14)自动分级:将灭菌后的茶叶,输往阶梯式分级机,利用卷曲茶形的不同轻重,通过瓦楞槽振动与转动轴的旋转作用,分级为一级茶,二级茶2个等级茶;

15)充氮包装:将风选分级后的各级茶叶分别输入充氮包装机进行包装。

以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 适合非热压罐成型工艺的自粘性预浸料的制备方法及应用

- 一种利用生物酶制备小罐绿茶的方法

- 一种利用生物酶制备小罐绿茶的方法