一种数字化焊锡丝制作方法及系统

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及铅锡线自动化生产技术领域,尤其涉及一种数字化焊锡丝制作方法及系统。

背景技术

焊锡丝是由锡合金和助剂两部分组成,合金成分分为锡铅、无铅助剂均匀灌注到锡合金中间部位。焊锡丝种类不同助剂也就不同,助剂部分是提高焊锡丝在焊接过程中的辅热传导,去除氧化,降低被焊接材质表面张力,去除被焊接材质表面油污,增大焊接面积。焊锡丝的特质是具有一定的长度与直径的锡合金丝,在电子元器件的焊接中可与电烙铁或激光配合使用。

焊锡丝的生产步骤,第一步原材料的备货,配料,对锡,铅/铜,松香,防氧化剂的检测,可参照有国度尺度代码比例范畴有详细的要求查验职员查抄质料切合尺度后,才可生产。第二步:锡料的熔化,将主辅质料根据一定的比例调试后放入熔炉中熔化,熔化后加防氧化剂笼罩在其表面,这是为了防备锡料的二氧化锡加高温度轻微搅动使之完全融合。第三步调:锡料的铸坯,熔合过程中的加热油,电加热为主,也有厂家利用煤炭加热,利用油,电加热有相应特制的加热熔炉,可主动搅拌对温度实时进行主动控制,淘汰人为因素造成的融合不良,熔化后的锡料倒入模具中,铸成棒状坯。第四步:挤丝,第五步:绕线,操纵中绕线平整时在全自动控制下可计圈数,绕线时会出现绕线不匀,不齐等不良情况,在生产中要细致地解决这些问题。第六步:焊锡丝检验、包装及检查入成品库。

在整个焊锡丝的生产制造历程中,每一个制作步骤都有相应的质量标准,目前制作设备之间处于独立状态,每个步骤生产的结果是否合格依赖人工检测,例如锡料的挤压最为关键,由于整个生产历程中挤压是关键中的关键,要是挤压时存在缺陷和隐患会导致焊锡丝不可弥补的缺陷,人工偶然很难发现问题,为保证生产出高质量的锡线,对挤压要进行精密的控制,所以需要研发出一种数字化焊锡丝制作方法及系统,将焊锡丝的制作生成实现数字化。

发明内容

本发明的目的在于提供一种数字化焊锡丝制作方法及系统,以解决制作焊锡丝每一个制作步骤都有相应的质量标准,目前制作设备之间处于独立状态,每个步骤生产的合格检测是依赖人工检测容易造成检测误差,导致焊锡丝生成效率低的问题。

第一方面,本发明提供一种数字化焊锡丝制作方法,包括:获取焊接丝制作工艺信息,构建焊接丝工艺库数据库;接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据;

将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息;将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程;将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝。

进一步地,获取焊接丝制作工艺信息,构建焊接丝工艺库数据库,包括;所述焊接丝制作工艺信息包括焊接丝制作流程节点数据、焊接丝制作基础参数;根据所述焊接丝制作流程节点数据、焊接丝制作基础参数,建立焊接丝标准制作流程;将所述焊接丝标准制作流程存储并建立关联标准图文信息,得到焊接丝工艺库数据库。

进一步地,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据,包括:根据所述工艺流程建立工艺节点对应执行数据;对所述工艺节点对应执行数据进行优化,将所述工艺节点对应执行数据与生成设备执行时数据格式统一,得到标准执行数据;对所述执行标准数据通信传输路径进行检测,若通信传输路径无法传输,则启动本地线路进行通信传输。

进一步地,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息,包括:所述工艺流程为建立的工艺流程模型,所述工艺流程模型内包括生成制作设备所需的数据,通过将工艺标准参数代入至工艺流程模型,得到工艺执行数据;对工艺执行数据进行分析得到预运行数据,采集实时工艺流程对应制作设备的运行数据;将所述预运行数据与所述实时工艺流程对应制作设备的运行数据进行数据比对,若数据差距在指定误差范围内,则继续焊接丝制作生产。

进一步地,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程,包括:将所述每个步骤节点与所述制作设备实时运行信息建立关联关系,实时获取到所述每个步骤节点的实时运行数据;

将获取的实时运行数据与每个步骤节点的预设值进行比对,根据比对结果生成制作流程执行命令;将所述制作流程执行命令与制作设备进行匹配。

进一步地,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝;所述制作流程节点包括多个字制作流程节点;将所述多个字制作流程节点中需要进行图像识别检测的节点进行标记,得到待检测制作流程节点;获取对待检测制作流程节点进行图像识别得到的实时识别结果。

第二方面,一种数字化焊锡丝制作系统,包括;生产设备端、服务器端以及系统管理平台,所述服务器端与所述生产设备端以及所述系统管理平台通信连接;服务器端获取焊接丝制作工艺信息,构建焊接丝一个工艺库数据库,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝。

本发明的有益效果如下:本发明提供的一种数字化焊锡丝制作方法及系统,获取焊接丝制作工艺信息,构建焊接丝工艺库数据库,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝,通过整体控制采集制作设备的运行,时间将制作设备反馈的数据实时进行分析,根据分析结果,判断产品是否合格,解决了制作焊锡丝每一个制作步骤都有相应的质量标准,目前制作设备之间处于独立状态,每个步骤生产的合格检测是依赖人工检测容易造成检测误差,导致焊锡丝生成效率低的问题。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

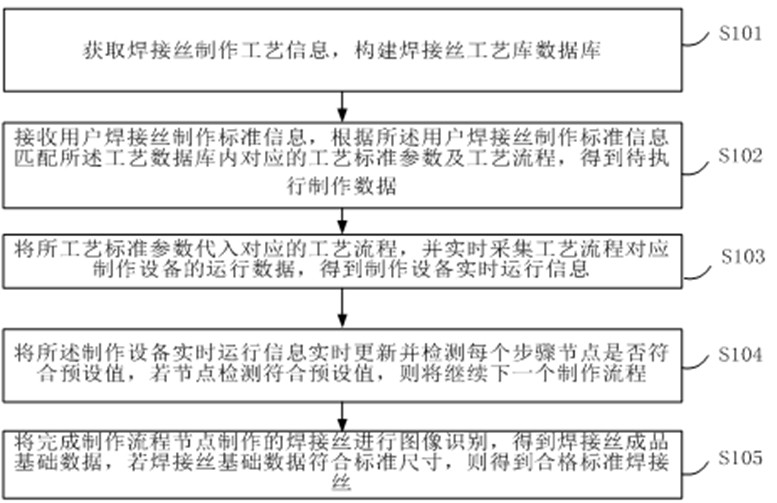

图1为本发明实施例提供的数字化焊锡丝制作方法流程图;

图2为本发明实施例提供的数字化焊锡丝制作方法步骤S101流程图;

图3为本发明实施例提供的数字化焊锡丝制作方法步骤S102流程图;

图4为本发明实施例提供的数字化焊锡丝制作方法步骤S103流程图;

图5为本发明实施例提供的数字化焊锡丝制作方法步骤S104流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。以下结合附图,详细说明本发明各实施例提供的技术方案。

请参阅图1,本发明提供一种数字化焊锡丝制作方法,包括:

在步骤S101中,获取焊接丝制作工艺信息,构建焊接丝工艺库数据库;现有的焊接丝制作流程,第一步原材料的备货,配料,对锡,铅/铜,松香,防氧化剂的检测,可参照有国度尺度代码比例范畴有详细的要求查验职员查抄质料切合尺度后,才可生产。第二步:锡料的熔化,将主辅质料根据一定的比例调试后放入熔炉中熔化,熔化后加防氧化剂笼罩在其表面,这是为了防备锡料的二氧化锡加高温度轻微搅动使之完全融合。第三步:锡料的铸坯,熔合过程中的加热油,电加热为主,也有厂家利用煤炭加热,利用油,电加热有相应特制的加热熔炉,可主动搅拌对温度实时进行主动控制,淘汰人为因素造成的融合不良,熔化后的锡料倒入模具中,铸成棒状坯。第四步:挤丝,第五步:绕线,操纵中绕线平整时在全自动控制下可计圈数,绕线时会出现绕线不匀,不齐等不良情况,在生产中要细致地解决这些问题。第六步:焊锡丝检验、包装及检查入成品库。将上述制作焊接丝每个工艺流程步骤以及参数存储到焊接丝工艺库数据库。

在步骤S102中,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据;操作人员将制作焊接丝的需求数据,输入到系统管理平台中,系统管理平台根据需求数据匹配焊接丝工艺库数据库中对应的工艺流程,工艺流程根据需求数据提供制作焊接丝的待执行制作数据,制作设备接收待执行制作数据开始生产。

在步骤S103中,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息;所述工艺流程为建立的工艺流程模型,所述工艺流程模型内包括生成制作设备所需的数据,通过将工艺标准参数代入至工艺流程模型,得到工艺执行数据,对工艺执行数据进行分析得到预运行数据,采集实时工艺流程对应制作设备的运行数据,将所述预运行数据与所述实时工艺流程对应制作设备的运行数据进行数据比对,若数据差距在指定误差范围内,则继续焊接丝制作生产。

在步骤S104中,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程;将所述每个步骤节点与所述制作设备实时运行信息建立关联关系,实时获取到所述每个步骤节点的实时运行数据,将获取的实时运行数据与每个步骤节点的预设值进行比对,根据比对结果生成制作流程执行命令,将所述制作流程执行命令与制作设备进行匹配。

例如,第一步原材料的备货,配料,对锡,铅/铜,松香,防氧化剂的检测,按照标准进行检测,检测是否符合,如果符合,才继续下一步流程。

在步骤S105中,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝。

所述制作流程节点包括多个字制作流程节点,将所述多个字制作流程节点中需要进行图像识别检测的节点进行标记,得到待检测制作流程节点,获取对待检测制作流程节点进行图像识别得到的实时识别结果。

进一步地,请参阅图2,获取焊接丝制作工艺信息,构建焊接丝工艺库数据库,包括;

在步骤S201中,所述焊接丝制作工艺信息包括焊接丝制作流程节点数据、焊接丝制作基础参数;

在步骤S202中,根据所述焊接丝制作流程节点数据、焊接丝制作基础参数,建立焊接丝标准制作流程;

在步骤S203中,将所述焊接丝标准制作流程存储并建立关联标准图文信息,得到焊接丝工艺库数据库。

进一步地,请参阅图3,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据,包括:

在步骤S301中,根据所述工艺流程建立工艺节点对应执行数据;

工艺流程内包括多个流程节点,每个流程节点都拥有对应的执行数据,服务器根据流程节点与执行数据的对应关系,实时将执行数据完成传输。

在步骤S302中,对所述工艺节点对应执行数据进行优化,将所述工艺节点对应执行数据与生成设备执行时数据格式统一,得到标准执行数据;

将数据传输的格式完成统一,便于数据传输后制作设备的数据执行以及服务器对反馈数据的分析,将所述工艺节点对应执行数据与生成设备执行时数据格式统一,得到标准执行数据。

在步骤S303中,对所述执行标准数据通信传输路径进行检测,若通信传输路径无法传输,则启动本地线路进行通信传输。

检测通信传输是否正常运行,若通信传输运行不正常,启动本地网络完成数据传输,保证生成系统的正常运行。

进一步地,请参阅图4,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息,包括:

在步骤S401中,所述工艺流程为建立的工艺流程模型,所述工艺流程模型内包括生成制作设备所需的数据,通过将工艺标准参数代入至工艺流程模型,得到工艺执行数据;

例如,锡料的熔化,锡料的铸坯,电加热有相应特制的加热熔炉相应的步骤,将参数输入至工艺流程模型后,得到相应工艺的执行数据。

在步骤S402中,对工艺执行数据进行分析得到预运行数据,采集实时工艺流程对应制作设备的运行数据;在步骤S403中,将所述预运行数据与所述实时工艺流程对应制作设备的运行数据进行数据比对,若数据差距在指定误差范围内,则继续焊接丝制作生产。

每个执行数据对应的执行结果有标准的误差范围,在误差范围内的步骤,可以继续往下执行。

进一步地,请参阅图5,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程,包括:

在步骤S501中,将所述每个步骤节点与所述制作设备实时运行信息建立关联关系,实时获取到所述每个步骤节点的实时运行数据;

在步骤S502中,将获取的实时运行数据与每个步骤节点的预设值进行比对,根据比对结果生成制作流程执行命令;

预设值包括完成流程的时间,以及完成产品的尺寸重量,若与预设值不符合,则不能继续下一个步骤地执行。

在步骤S503中,将所述制作流程执行命令与制作设备进行匹配。

执行命令与制作设备进行匹配,根据匹配结果将执行命令传输至制作设备。

进一步地,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝;

在步骤S601中,所述制作流程节点包括多个字制作流程节点;

在步骤S602中,将所述多个字制作流程节点中需要进行图像识别检测的节点进行标记,得到待检测制作流程节点;

在步骤S603中,获取对待检测制作流程节点进行图像识别得到的实时识别结果。将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝。

通过整体控制采集制作设备的运行,时间将制作设备反馈的数据实时进行分析,根据分析结果,判断产品是否合格,解决了制作焊锡丝每一个制作步骤都有相应的质量标准,目前制作设备之间处于独立状态,每个步骤生产的合格检测是依赖人工检测容易造成检测误差,导致焊锡丝生成效率低的问题。

第二方面,一种数字化焊锡丝制作方法系统,包括;生产设备端、服务器端以及系统管理平台,所述服务器端与所述生产设备端以及所述系统管理平台通信连接;

服务器端获取焊接丝制作工艺信息,构建焊接丝一个工艺库数据库,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝。

操作人员通过将每次制作焊接丝的需求参数输入至系统管理平台,系统管理平台将需求数据传输至服务器,通过服务器将执行数据传输至制作设备,并采集制作设备反馈的信息数据,实现实时操控多台制作设备,统一管理多台设备制作焊接丝,制作焊接丝过程中产生的数据实现数字化管理,降低人为操作的误差。

由以上实施例可知,本发明提供的一种数字化焊锡丝制作方法及系统,获取焊接丝制作工艺信息,构建焊接丝工艺库数据库,接收用户焊接丝制作标准信息,根据所述用户焊接丝制作标准信息匹配所述工艺数据库内对应的工艺标准参数及工艺流程,得到待执行制作数据,将所工艺标准参数代入对应的工艺流程,并实时采集工艺流程对应制作设备的运行数据,得到制作设备实时运行信息,将所述制作设备实时运行信息实时更新并检测每个步骤节点是否符合预设值,若节点检测符合预设值,则将继续下一个制作流程,将完成制作流程节点制作的焊接丝进行图像识别,得到焊接丝成品基础数据,若焊接丝基础数据符合标准尺寸,则得到合格标准焊接丝。解决了制作焊锡丝每一个制作步骤都有相应的质量标准,目前制作设备之间处于独立状态,每个步骤生产的结果是否合格依赖人工检测容易造成检测误差,导致焊锡丝生成效率低的问题。

本说明书中各个实施例之间相同相似的部分互相参见即可。由于其基本相似于方法实施例,所以描述得比较简单,相关之处参见方法实施例中的说明即可。

以上所述的本发明实施方式并不构成对本发明保护范围的限定。

- 一种主绝缘装置及制作方法、电压互感器及制作方法

- 一种可玩广告的制作方法,系统以及相应的存储介质

- 一种复合墙板的外挂连接系统及其制作方法

- 一种下颌功能矫治器数字化制作方法和系统

- 一种用于牙科桩核修复体的数字化制作方法及制作系统