全自动加工生产线

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及机械加工技术领域,具体涉及一种全自动加工生产线。

背景技术

目前,大部分产品的外形及内部结构是由加工中心加工而成,加工中心内外产品的中转均采用料盘,其动作过程是:人工将载有产品的料盘搬运至加工中心内进行定位,加工中心对经定位的料盘上的产品进行加工;产品加工完毕后,再由人工将载有产品的料盘从加工中心内取出。

以上人工操作方式虽然能够实现产品的加工及转运,但是人工操作用工量大,工作效率低,且由于作业环境存在油雾、噪音和较强的重复性操作,严重影响人体健康。

发明内容

针对现有技术存在的以上缺陷,本发明提供一种全自动加工生产线,该全自动加工生产线实现了全自动加工生产,降低了用工量,提高了工作效率。

为了解决上述技术问题,本发明采用的技术方案是:

全自动加工生产线,包括加工中心、机械手和叉挑装置,所述叉挑装置包括设置在所述机械手上的固定架,通过铰接结构铰接在所述固定架上的活动架,设置在所述固定架与所述活动架之间的弹性机构,设置在所述活动架上的挑臂,以及设置在所述活动架上的按压机构;所述挑臂具有叉头,所述叉头在所述机械手的驱动下用于将载有产品的料盘挑入所述加工中心内或将所述料盘从所述加工中心内挑出;所述按压机构用于按压经挑起的所述料盘;所述加工中心用于对被挑入的所述料盘上的所述产品进行自动加工。

其中,所述挑臂包括悬挑部和两个叉爪,所述悬挑部的一端连接在所述活动架上,两所述叉爪间隔设置在所述悬挑部的另一端上,且两所述叉爪与所述悬挑部共同围成U形容置槽,所述U形容置槽与两所述叉爪共同构成所述叉头。

其中,所述U形容置槽具有上开口、下开口和侧开口,所述上开口处设置有导向倒角,所述侧开口处设置有导向圆角。

其中,所述按压机构包括设置在所述活动架上的动力件,设置在所述动力件上且滑动设置在所述挑臂上的按压件,所述动力件用于驱动所述按压件移动,所述按压件用于按压所述料盘。

其中,所述铰接结构包括设置在所述固定架上的第一铰接耳,间隔设置在所述活动架上的两个第二铰接耳,以及铰接轴,所述第一铰接耳上设置有安装孔,所述铰接轴的一端固定在其中一个所述第二铰接耳上,所述铰接轴的另一端穿过所述安装孔固定在另一个所述第二铰接耳上。

其中,所述安装孔的直径大于所述铰接轴的直径,且两所述第二铰接耳的间距大于所述第一铰接耳的厚度。

其中,所述弹性机构包括具有锥形头部和杆部的定位轴,以及设置在所述固定架和所述活动架之间的弹性件,所述固定架上设置有与所述锥形头部相适配的锥形定位孔,所述杆部穿过所述锥形定位孔和所述弹性件固定在所述活动架上。

其中,所述固定架上设置有耐磨轴套,所述锥形定位孔为所述耐磨轴套的内孔。

其中,所述弹性机构设置有两套,两所述弹性机构对称布置在所述铰接结构的两侧。

其中,所述加工中心为四轴加工中心,所述四轴加工中心的第四轴的顶部设置有用于定位所述料盘的料盘定位座,所述叉头在所述机械手的驱动下用于将所述料盘挑至所述料盘定位座上进行定位。

采用了上述技术方案,本发明的有益效果是:

本发明提供的全自动加工生产线,其叉挑装置不仅可挑取任意料盘,使用范围广,而且叉挑装置在挑取料盘时不受空间限制,仅由机械手驱动叉挑装置的挑臂伸入加工中心内即可,无需将整个叉挑装置伸入加工中心内,使用时,通过机械手驱动叉挑装置移动实现将料盘挑入加工中心内,然后通过加工中心对被挑入的料盘上的产品进行自动加工,当产品加工完成后,再通过机械手驱动叉挑装置移动将料盘从加工中心内挑出,整个过程无需人工参与,实现了产品的全自动加工生产,降低了用工量,提高了工作效率,同时,在整个料盘挑取的过程中,由于固定架与活动架之间设置有弹性机构,因此,既能够保证挑臂的正常复位,又大大减少了挑臂在挑取料盘时的振动幅度,提高了挑取料盘时的稳定性。

附图说明

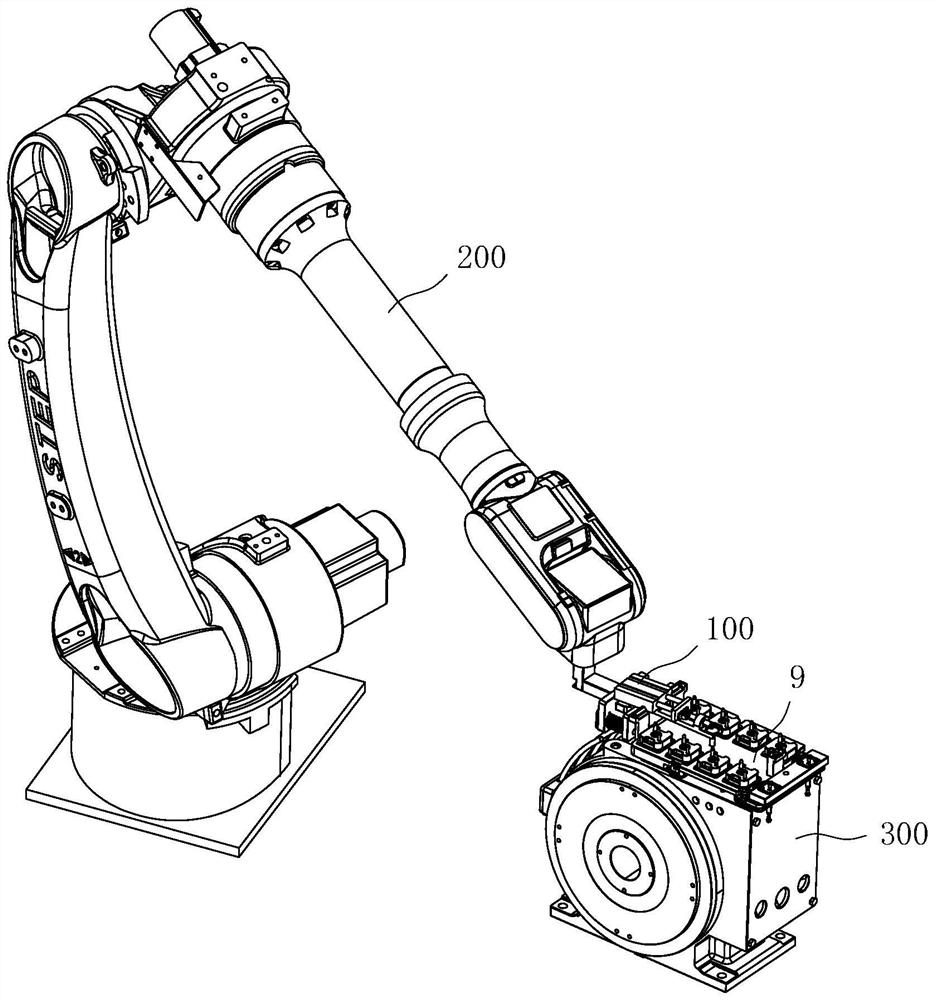

图1是本发明全自动加工生产线的部分结构示意图;

图2是图1中叉挑装置的结构示意图;

图3是图2的部分结构示意图;

图4是图2的剖视图;

图5是图1中加工中心与料盘定位座的连接示意图;

图6是料盘的结构示意图;

图7是图6另一侧的结构示意图;

图中:100、叉挑装置;1、固定架;11、架体;12、连接臂;13、连接法兰;14、第一铰接耳;2、活动架;21、第二铰接耳;22、铰接轴;3、挑臂;31、悬挑部;32、叉爪;33、U形容置槽;34、导向倒角;35、导向圆角;4、定位轴;41、锥形头部;42、杆部;5、弹性件;6、耐磨轴套;61、锥形定位孔;7、动力件;8、按压件;9、料盘;91、料盘本体;92、料盘定位台;93、产品定位模芯;94、料盘叉挑件;95、料盘叠放结构;200、机械手;300、加工中心;400、料盘定位座;401、料盘定位槽。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1至图7共同所示,全自动加工生产线,包括加工中心300、机械手200和叉挑装置100,叉挑装置100包括设置在机械手200上的固定架1,通过铰接结构铰接在固定架1上的活动架2,设置在固定架1与活动架2之间的弹性机构,设置在活动架2上的挑臂3,以及设置在活动架2上的按压机构;挑臂3具有叉头,叉头在机械手200的驱动下用于将载有产品(图中未示出)的料盘9挑入加工中心300内或将料盘9从加工中心300内挑出;按压机构用于按压经挑起的料盘9;加工中心300用于对被挑入的料盘9上的产品进行自动加工。

本实施例中叉挑装置100的固定架1包括架体11和设置在架体11一侧的连接臂12,连接臂12的端部设置有与机械手200连接的连接法兰13,使用时,将连接法兰13通过螺栓连接至机械手200上,由机械手200驱动叉挑装置100进行移动。

本实施例中叉挑装置100的铰接结构包括设置在架体11另一侧的第一铰接耳14,间隔设置在活动架2上的两个第二铰接耳21,以及铰接轴22,第一铰接耳14上设置有安装孔(图中未示出),铰接轴22的一端固定在其中一个第二铰接耳21上,铰接轴22的另一端穿过安装孔固定在另一个第二铰接耳21上。采用这样的结构,实现了活动架2与固定架1的转动连接。

为了实现活动架2的多自由度运动,本实施例将安装孔的直径设置为大于铰接轴22的直径,同时,将两个第二铰接耳21的间距s设置为大于第一铰接耳14的厚度d。

为了保证活动架2能够及时复位,同时减少挑臂3在挑取料盘时的振动幅度,提高叉挑装置100挑取料盘时的稳定性,本实施例将叉挑装置100的弹性机构设置为两套,两套弹性机构对称布置在铰接结构的两侧。

具体地,弹性机构包括具有锥形头部41和杆部42的定位轴4,以及设置在固定架1的架体11和活动架2之间的弹性件5,架体11上设置有与锥形头部41相适配的锥形定位孔61,杆部42穿过锥形定位孔61和弹性件5固定在活动架2上。

其中,锥形定位孔61包括与锥形头部41配合的锥形定位段和与杆部42间隙配合的直段,采用这样的结构,既能实现活动架2的多自由度运动,又能保证活动架2的复位准确性。

由于弹簧具有较好的弹性复位能力,因此,本实施例中的弹性件5优选为弹簧,实际应用中,弹性件5也可以采用弹性橡胶体,具体根据实际需求进行选择,本实施例对此不作限制。

为了延长叉挑装置100的使用寿命,本实施例在固定架1的架体11上设置了耐磨轴套6,锥形定位孔61为耐磨轴套6的内孔。

本实施例中叉挑装置100的挑臂3包括悬挑部31和两个叉爪32,悬挑部31的一端连接在活动架2上,两个叉爪32间隔设置在悬挑部31的另一端上,且两个叉爪32与悬挑部31共同围成U形容置槽33,U形容置槽33与两个叉爪32共同构成叉头。挑取料盘9时,料盘9的料盘叉挑件94位于U形容置槽33内,两个叉爪32将料盘叉挑件94叉起。

本实施例中的U形容置槽33具有上开口、下开口和侧开口,为了便于叉起料盘叉挑件94,本实施例在U形容置槽33的上开口处设置了导向倒角34,同时,在U形容置槽33的侧开口处设置了导向圆角35。

本实施例中叉挑装置100的按压机构包括设置在活动架2上的动力件7,设置在动力件7上且滑动设置在挑臂3上的按压件8,动力件7用于驱动按压件8移动,按压件8用于按压或松开料盘9的料盘叉挑件94。

本实施例中的动力件7采用伸缩气缸,按压件8采用轴类零件,实际应用中,动力件7也可以采用电缸或电动推杆,按压件8也可采用板类零件或块类零件,具体根据实际需求进行选择,本实施例对此不作限制。

为了能够及时发现异常,本实施例在架体11上设置了用于检测活动架2是否活动异常的磁性开关(图中未示出),同时在动力件7上设置了与磁性开关配合的磁铁(图中未示出)。

本实施例中的机械手200采用六轴机械手,实际应用中,机械手200也可以采用三轴机械手或五轴机械手,具体根据实际需求进行选择,本实施例对此不作限制。

本实施例中采用的料盘9包括料盘本体91、设置在料盘本体91一侧的料盘定位台92,以及设置在料盘本体91另一侧的产品定位模芯93和料盘叉挑件94,其中,料盘定位台92间隔设置有两个。

为了使料盘9能够叠放,减少占地空间,本实施例在料盘本体91的边缘部设置了料盘叠放结构95。

本实施例中的加工中心300为四轴加工中心,四轴加工中心的第四轴的顶部设置有用于定位料盘9的料盘定位座400,叉头在机械手200的驱动下用于将料盘9挑至料盘定位座400上进行定位。

具体地,料盘定位座400上设置有与两个料盘定位台92相适配的料盘定位槽401,料盘9通过两个料盘定位台92和两个料盘定位槽401相互配合实现定位。

使用时,通过机械手200驱动叉挑装置100移动实现将料盘9挑入加工中心300内,然后通过加工中心300对被挑入的料盘9上的产品进行自动加工,当产品加工完成后,再通过机械手200驱动叉挑装置100移动将料盘9从加工中心300内挑出,整个过程无需人工参与,实现了产品的全自动加工生产,降低了用工量,提高了工作效率。

且,本发明全自动加工生产线的叉挑装置100不仅可挑取任意料盘9,使用范围广,而且叉挑装置100在挑取料盘9时不受空间限制,仅由机械手200驱动叉挑装置100的挑臂3伸入加工中心300内即可,无需将整个叉挑装置100伸入加工中心300内;同时,在整个料盘9挑取的过程中,由于固定架1与活动架2之间设置有弹性机构,因此,既能够保证挑臂3的正常复位,又大大减少了挑臂3在挑取料盘9时的振动幅度,提高了挑取料盘9时的稳定性。

本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动所做出的种种变换,均落在本发明的保护范围之内。

- 一种家具用板材全自动加工生产线

- 汽车零件全自动冲压生产线及用该生产线加工零件的方法

- 汽车零件全自动冲压生产线及用该生产线加工零件的方法