一种高功率低膨胀硅氧金属氧化物复合材料及其制备方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及锂离子电池材料技术领域,具体涉及一种高功率低膨胀硅氧金属氧化物复合材料及其制备方法。

背景技术

硅氧材料以其能量密度高、循环性能好、价格低廉等优点而成为高能量密度锂离子电池首选负极材料。但是由于硅氧材料的电子导电率偏差,造成其材料的倍率性能偏差,影响其电池的快充性能,同时硅氧材料自身的满电膨胀较大,使其在充放电过程中,极片反复膨胀造成SEI的反复修复,消耗锂离子,造成其循环和存储性能降低。而提升材料的电子导电性和降低膨胀的方法很多,比如材料表面包覆,降低反应温度使其硅晶粒降低,制备多孔内核材料并提供缓冲空间,降低膨胀等一系列措施,但是上述措施虽然可以降低膨胀和降低阻抗,但是存在均匀性差,同时会造成存储及其循环性能恶化,难以产业化。

发明内容

为提升硅氧材料的功率性能和降低膨胀,本发明通过制备出多孔金属并通过电化学沉积法在其表面沉积硅氧和碳纳米管,干燥,最后通过原子气相沉积法在其表面沉积快离子复合导体,得到快离子导体包覆硅氧金属氧化物复合材料,该复合材料具有电子和离子导电率高的特性,提升功率性能,且多孔金属内核缓冲充放电过程中硅氧的膨胀,提升循环性能。

本发明的技术方案是:一种高功率低膨胀硅氧金属氧化物复合材料,其特征在于:所述复合材料呈现核壳结构,内核为多孔金属,中间层为纳米硅和碳纳米管,外壳为快离子复合导体,所述内核、中间层、外壳的质量比为10-30:30-60:1-10。

本发明的另一技术方案是:一种高功率低膨胀硅氧金属氧化物复合材料的制备方法,其特征在于,包括如下步骤:

1)采用电化学沉积法,以多孔碳为基体并作为阴极,0.1mol/L的金属氯化盐溶液作为溶剂,金属棒作为阳极,采用恒流法,电流密度为1-10A/cm

2)采用电化学沉积法,以步骤1)制备的多孔金属化合物作为工作电极,饱和甘汞电极作为参比电极,硅烷偶联剂和碳纳米管混合液作为溶剂,采用循环伏安法,在-2V-2V电压下,扫描速度为0.5-5mV/S条件下,循环10-100周,之后稀盐酸洗涤,真空干燥,800℃碳化1-6h,得到硅氧和碳纳米管负载多孔金属氧化物;

3)将步骤2)制备的硅氧和碳纳米管负载多孔金属氧化物转移到管式炉中,采用原子气相沉积法沉积快离子复合导体,之后自然降温到室温,得到快离子导体包覆硅氧金属氧化物复合材料。

进一步地;步骤1)中所述金属氯化盐溶液中的金属氯化盐选自氯化镍、氯化铜、氯化钴、氯化锰、氯化铁中的一种;所述金属棒选自镍棒、铜棒、钴棒、锰棒、铁棒中的一种,所述金属棒纯度≥99%。

进一步地;步骤2)中所述硅烷偶联剂和碳纳米管混合液的制备方法为,按重量份称取1-10份硅烷偶联剂和1-10份碳纳米管并添加到500份的N-甲基吡咯烷酮中,超声分散均匀,之后添加0.1-1份的二氟硼酸锂,超声分散均匀,得到混合液。

进一步地;所述硅烷偶联剂选自γ-氯丙基三甲氧基硅烷、乙烯基三氯硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的一种。

进一步地;步骤3)中所述快离子复合导体为有机快离子复合导体,所述快离子复合导体的制备方法为,将有机锂盐、粘结剂和导电剂,混合均匀,所述有机锂盐、粘结剂、导电剂的质量比为10:1-2:1-2,在25-100℃下进行热压,得到快离子复合导体。

进一步地;所述有机锂盐为磺酰亚胺基锂盐或二氟草酸硼酸锂;所述粘结剂选自聚甲基丙烯酸甲酯、聚丙烯酸酯类、聚乙烯醇、聚偏氟乙烯中的一种;所述导电剂选自聚苯胺、聚噻吩、聚吡咯中的一种。

本发明的有益效果:

1)本发明制备多孔金属化合物,并采用电化学沉积法在其表面沉积硅基材料,具有沉积致密度高、沉积均匀、效率高等优点,本发明制备的多孔金属化合物具有电子导电率高等特性,提升倍率性能。

2)采用原子气相沉积法沉积快离子复合导体,依靠其快离子导体电子导电率高的特性提升快充性能,结合碳纳米管的高电子导电率特性,外壳快离子导体与碳纳米管可协同提升快充性能。

附图说明

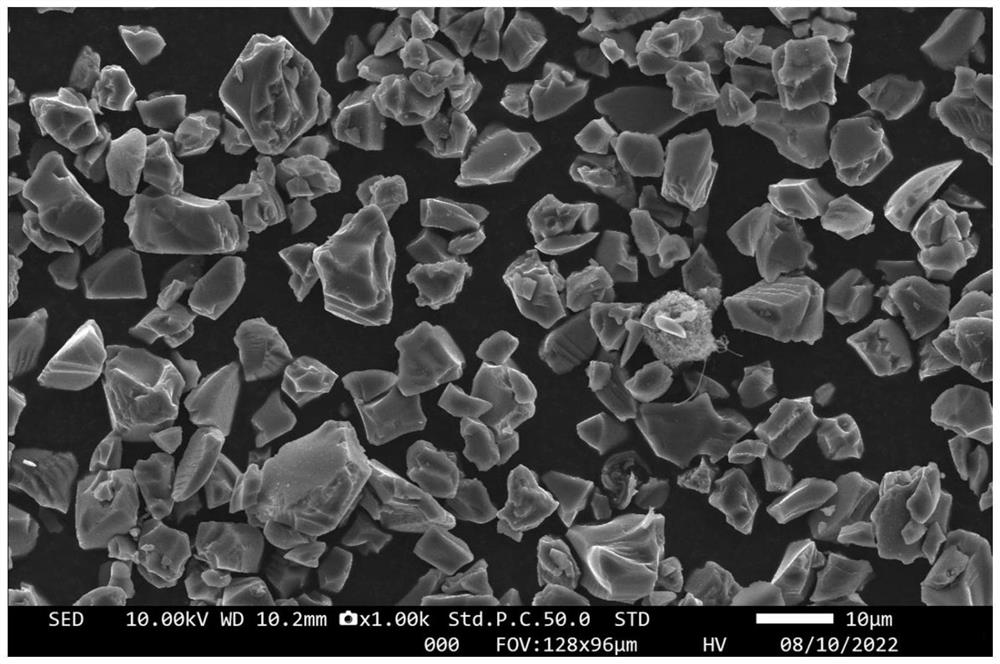

图1是实施例1制备的快离子导体包覆硅氧金属氧化物复合材料的SEM图。

具体实施方式

实施例1:

一种高功率低膨胀硅氧金属氧化物复合材料的制备方法,包括如下步骤:

1)采用电化学沉积法,以多孔碳为基体并作为阴极,0.1mol/L的氯化镍溶液作为溶剂,镍棒作为阳极,并采用恒流法(电流密度:5A/cm

2)采用电化学沉积法,以步骤1)制备的多孔金属化合物作为工作电极,饱和甘汞电极作为参比电极,硅烷偶联剂和碳纳米管混合液作为溶剂,并采用循环伏安法,在-2V-2V电压下,扫描速度为0.5mV/S条件下,循环10周,之后稀盐酸洗涤,80℃真空干燥24h,800℃碳化3h,得到硅氧和碳纳米管负载多孔金属氧化物;

3)将步骤2)制备的硅氧和碳纳米管负载多孔金属氧化物转移到管式炉中,并采用原子气相沉积法沉积磺酰亚胺基锂盐复合导体,之后自然降温到室温,得到快离子导体包覆硅氧金属氧化物复合材料(简称:硅碳复合材料)。

步骤2)中所述硅烷偶联剂和碳纳米管混合液的制备方法:分别称取5gγ-氯丙基三甲氧基硅烷和5g碳纳米管并添加到500g的N-甲基吡咯烷酮中,超声分散均匀,之后添加0.5g的二氟硼酸锂,超声分散均匀,得到硅烷偶联剂和碳纳米管混合液。

步骤3)中所述磺酰亚胺基锂盐复合导体的制备方法:分别称取10g磺酰亚胺基锂盐、2g聚乙烯醇、2g聚苯胺混合均匀,并在温度为60℃进行热压1h,得到磺酰亚胺基锂盐复合导体。

步骤3)中所述原子气相沉积法为:磺酰亚胺基锂盐复合导体作为靶材,真空腔抽真空并保持0.1Torr压力,升温至500℃并使磺酰亚胺基锂盐复合导体和氧源通入到反应舱室内进行循环沉积,循环沉积设定的程序为:通入磺酰亚胺基锂盐复合导体0.5秒,氮气吹扫60秒,通入氧源5秒,氮气吹扫5秒,通入水0.05秒,氮气吹扫50秒,从通入磺酰亚胺基锂盐复合导体0.5秒开始循环50周。

实施例2:

一种高功率低膨胀硅氧金属氧化物复合材料的制备方法,包括如下步骤:

1)采用电化学沉积法,以多孔碳为基体并作为阴极,0.1mol/L的氯化铜溶液作为溶剂,铜棒作为阳极,之后采用恒流法(电流密度:1A/cm

2)采用电化学沉积法,以步骤1)制备的多孔金属化合物作为工作电极,饱和甘汞电极作为参比电极,硅烷偶联剂和碳纳米管混合液作为溶剂,并采用循环伏安法,在-2V-2V电压下,扫描速度为0.5mV/S条件下,循环10周,之后稀盐酸洗涤,80℃真空干燥24h,800℃碳化1h,得到硅氧和碳纳米管负载多孔金属氧化物;

3)将步骤2)制备的硅氧和碳纳米管负载多孔金属氧化物转移到管式炉中,并采用原子气相沉积法沉积二氟草酸硼酸锂复合导体,之后自然降温到室温,得到快离子导体包覆硅氧金属氧化物复合材料(简称:硅碳复合材料)。

步骤2)中所述硅烷偶联剂和碳纳米管混合液的制备方法:分别称取1g乙烯基三氯硅烷和1g碳纳米管并添加到500g的N-甲基吡咯烷酮中,超声分散均匀,之后添加0.1g的二氟硼酸锂,超声分散均匀,得到硅烷偶联剂和碳纳米管混合液(乙烯基三氯硅烷和碳纳米管混合液)。

步骤3)中所述二氟草酸硼酸锂复合导体的制备方法:分别称取10g二氟草酸硼酸锂、1g聚偏氟乙烯,1g聚噻吩,混合均匀,并在温度为25℃进行热压2h,得到二氟草酸硼酸锂复合导体。

步骤3)中所述原子气相沉积法为:二氟草酸硼酸锂复合导体作为靶材,真空腔抽真空并保持0.1Torr压力,升温至500℃并使二氟草酸硼酸锂复合导体和氧源通入到反应舱室内进行循环沉积,循环沉积设定的程序为:通入磺酰亚胺基锂盐复合导体0.5秒,氮气吹扫60秒,通入氧源5秒,氮气吹扫5秒,通入水0.05秒,氮气吹扫50秒,从通入二氟草酸硼酸锂复合导体0.5秒开始循环10周。

实施例3:

一种高功率低膨胀硅氧金属氧化物复合材料的制备方法,包括如下步骤:

1)采用电化学沉积法,以多孔碳为基体并作为阴极,0.1mol/L的氯化铁溶液作为溶剂,金属铁作为阳极,之后采用恒流法(电流密度:10A/cm

2)采用电化学沉积法,以步骤1)制备的多孔金属化合物作为工作电极,饱和甘汞电极作为参比电极,硅烷偶联剂和碳纳米管混合液作为溶剂,并采用循环伏安法,在-2V-2V电压下,扫描速度为5mV/S条件下,循环100周,之后稀盐酸洗涤,80℃真空干燥24h,800℃碳化1h,得到硅氧和碳纳米管负载多孔金属氧化物;

3)将步骤2)制备的硅氧和碳纳米管负载多孔金属氧化物转移到管式炉中,并采用原子气相沉积法沉积二氟草酸硼酸锂复合导体,之后自然降温到室温,得到快离子导体包覆硅氧金属氧化物复合材料(简称:硅碳复合材料)。

步骤2)中所述硅烷偶联剂和碳纳米管混合液的制备方法:分别称取10g乙烯基三(2-甲氧基乙氧基)硅烷和1g碳纳米管并添加到500份的N-甲基吡咯烷酮中,超声分散均匀,之后添加1g二氟硼酸锂,超声分散均匀,得到硅烷偶联剂和碳纳米管混合液。

步骤3)中所述二氟草酸硼酸锂复合导体的制备方法:分别称取10g二氟草酸硼酸锂,1g聚甲基丙烯酸甲酯、1g聚吡咯混合均匀,并在温度为100℃进行热压0.5h,得到二氟草酸硼酸锂复合导体。

步骤3)中所述原子气相沉积法为:二氟草酸硼酸锂复合导体作为靶材,真空腔抽真空并保持0.1Torr压力,升温至500℃并使二氟草酸硼酸锂复合导体和氧源通入到反应舱室内进行循环沉积,循环沉积设定的程序为:通入二氟草酸硼酸锂复合导体0.5秒,氮气吹扫60秒,通入氧源5秒,氮气吹扫5秒,通入水0.05秒,氮气吹扫50秒,从通入二氟草酸硼酸锂复合导体0.5秒开始循环100周。

对比例1:

一种快离子导体/硅基/碳纳米管包覆金属氧化物材料的制备方法,包括如下步骤:

1)采用电化学沉积法,以镍棒作为工作电极,其余同实施例1步骤2),得到硅氧和碳纳米管负载金属氧化物;

2)将步骤1)制备的硅氧和碳纳米管负载金属氧化物转移到管式炉中,其余同实施例1步骤3),得到快离子导体/硅基/碳纳米管包覆金属氧化物材料。

对比例2:

取100mL实施例2制备的乙烯基三氯硅烷和碳纳米管混合液,并添加10g氯化镍分散均匀,之后过滤,80℃真空干燥24h,之后转移到管式炉中,通入甲烷气体排除管内空气,并在800℃碳化1h,粉碎、得到硅碳复合材料。

测试实验一

1、理化测试

(1)形貌测试

对实施例1制备的硅碳复合材料进行SEM测试,测试结果如图1所示。由图1可知,该材料呈现颗粒状结构,且材料颗粒大小分布均匀、合理,并在其颗粒间有无定形碳材料,颗粒粒径介于2-8μm之间。

(2)参照GB/T 38823-2020《硅碳》测试硅基复合材料的比表面积、振实密度、碳含量,并采用四探针测试仪测试硅碳复合材料的电导率。

(3)满电膨胀:对辊压后的扣式电池极片测试其负极极片的厚度D1,然后对扣式电池满充到100%SOC下解剖负极极片的满电厚度D2,然后计算膨胀率(膨胀率=(D2-D1)/D1*100%)

测试结果如表1所示。

2、电化学性能测试

(1)扣式电池测试

将实施例1-3及对比例1-2中的硅碳复合材料作为锂离子电池负极材料按照如下方法制备扣式电池:

在硅碳复合材料中添加粘结剂、导电剂及溶剂,进行搅拌制浆,涂覆在铜箔上,经过烘干、碾压制得负极片;所述粘结剂为聚偏氟乙烯(PVDF),所述导电剂为导电炭黑(SP),所述溶剂为N-甲基吡咯烷酮(NMP),其中硅碳复合材料、SP、PVDF、NMP的用量比例为95g:1g:4g:220mL;电解液为以六氟磷酸锂(LiPF

电化学性能在武汉蓝电CT2001A型电池测试仪上进行,充放电电压范围为0.005V至2.0V,充放电速率为0.1C。

测试结果如表1所示。

表1

由表1中的数据可以看出,本发明制备出的硅碳复合材料的比容量及其首次效率明显优于对比例。其原因是:通过电化学沉积法沉积硅氧材料,具有致密度高,降低阻抗,并减少其材料的缺陷度提升首次效率,同时多孔金属材料的多孔结构具有比表面积高,提升材料的电子导电率的优点;并降低材料的膨胀。

测试实验二

分别将实施例1-3和对比例1-2的硅碳复合材料掺杂90%的人造石墨作为负极材料,与正极三元材料(LiNi

对软包电池进行以下性能测试:

1、吸液能力测试

采用1mL的滴定管,并吸取电解液VmL,在极片表面滴加一滴,并进行计时,直至电解液吸收完毕,记下时间t,计算极片的吸液速度V/t。测试结果如表2所示。

2、保液率测试

按照极片参数计算出极片的理论吸液量mL,并称取极片的重量m2,之后将极片放置到电解液中浸泡24h,称取极片的重量为m3,计算出极片吸液量m3-m2,并按照下式计算:保液率=(m3-m2)*100%/mL。测试结果如表2所示。

表2

从表2可以看出,实施例1-3所制得的硅碳复合材料的吸液保液能力明显高于对比例。其原因在于:实施例1-3所制得的硅碳复合材料的比表面较大,提升材料的吸液保液能力。

3、倍率及其循环性能

对软包电池A-2~E-2进行循环性能测试和倍率测试。循环测试条件为:充放电电压范围为2.5~4.2V,温度为25±3.0℃,充放电倍率为0.5C/1.0C,循环次数500次。倍率测试条件为:测试其材料在2C条件下的恒流比,之后充电的100%SOC对其电池进行解剖分析,测试前极片的满电反弹;其测试结果如表3所示。

表3

由表3可知,采用本发明的硅碳复合材料制备出的软包锂离子电池的循环性能都优于对比例,其原因为,本发明的硅碳材料采用电化学沉积在多孔金属降低膨胀和具有较高的比表面积,提升材料的保液性能,提升循环性能;同时本发明的硅碳复合材料掺杂有电子导电率高的金属化合物降低阻抗,提升倍率性能(恒流比);同时,本发明采用多孔金属为基体在其表面沉积硅基材料降低膨胀。

以上所述的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

- 一种褶皱纳米rGO复合材料的制备方法及褶皱纳米金属氧化物的制备方法

- 一种凹凸棒负载过渡金属氧化物复合材料的制备方法及其应用

- 一种镍钴层状双金属氢氧化物/碳纸复合材料、其制备方法和应用

- 一种高导热低膨胀超薄片金刚石-金属基复合材料及其制备方法和应用

- 一种高导热低膨胀超薄片金刚石-金属基复合材料及其制备方法和应用