用于涡轮发动机的包括至少一个冷却孔的壁的增材制造方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及粉末床增材制造技术领域,也被称为3D打印。更具体地说,本发明涉及一种用于制造涡轮发动机的包括冷却孔的壁的方法,该壁通过逐层沉积粉末进行制造,粉末通过激光束或电子束的选择性熔化或选择性烧结而部分地固化。

本发明还涉及飞行器涡轮发动机的一般技术领域,诸如涡轮喷气发动机和涡轮螺旋桨发动机等。本发明涉及涡轮发动机的燃烧室。

背景技术

粉末床上的选择性熔化或选择性烧结方法使得能够容易地制造金属或陶瓷部件,诸如承受显著机械和/或热应力的涡轮发动机部件。

这类方法尤其以缩写SLM(Selective Laser Melting,选择性激光熔化)、SLS(Selective Laser Sintering,选择性激光烧结)、DMLS(Direct Metal Laser Sintering,直接金属激光烧结)和EBM(Electron Beam Melting,电子束熔化)而被熟知。

这些方法通常包括以下步骤:使用辊式或刮刀式铺展构件在制造槽部中沉积第一粉末层,该制造槽部的底部由可平移移动的板状件形成,随后借助于激光束或电子束加热粉末层中的预定区域。由上述束提供的能量导致粉末的局部熔化或烧结,局部熔化或烧结的粉末固化形成部件的第一层。该部件尤其是涡轮发动机的壁。

随后将板状件降低对应于一层的厚度的距离,然后通过铺展构件在前一层上形成第二粉末层。随后,使用上述束形成上述部件的第二层。重复这些步骤,直到部件制造完成。

通过增材制造(特别是以可再现的方式)制造具有小而且大致均匀的冷却孔口的涡轮发动机壁,特别是当这些冷却孔口大致垂直于涡轮发动机的壁延伸时是尤其困难的。

涡轮发动机环形燃烧室包括两个同轴的内环形壁和外环形壁,上述两个同轴的内环形壁和外环形壁在上游端通过燃烧室底壁和整流罩连接在一起。燃烧室底壁包括用于安装喷射系统的开口,燃料喷射器接合在该喷射系统中。

一些已知的燃烧室的内壁和外壁涂覆有热屏蔽层,以热保护内壁和外壁免受燃烧产生的热气的影响。

已知的燃烧室的内壁和外壁具有穿过内壁和外壁的冷却孔,以通过来自燃烧室扩散器的冷空气膜冷却这些壁,从而热保护这些壁免受燃烧室中热气的影响。

然而,进一步保护燃烧室的内壁和外壁免受燃烧产生的热量的影响是有用的,特别是使实现更高温度下的燃烧并且提高涡轮发动机的效率。

发明内容

本发明旨在至少部分地解决现有技术的解决方案中遇到的问题。

在这方面,本发明的一个目的是一种用于涡轮发动机的壁的增材制造方法,所述壁包括第一冷却孔。所述制造方法包括通过在粉末床上进行选择性熔化或选择性烧结来增材制造所述壁。

根据本发明,所述壁被制造为至少部分地围绕所述第一冷却孔具有总厚度在0.06mm至0.22mm之间的下部区域。用于制造所述下部区域的单位长度的能量输入低于用于制造形成所述壁的大部份体积的中间区域的能量输入。

借助于根据本发明的增材制造方法,有助于制造具有至少一个小尺寸的第一冷却孔的涡轮发动机的壁。第一冷却孔的几何形状尤其得到改善。

所述壁的制造方法趋于更加可再现的。包括当这些第一冷却孔大致垂直于涡轮发动机壁的外表面延伸时,所述壁的制造方法还有助于在壁中生成更均匀的第一冷却孔。

根据一个特征,所述下部区域被制造为具有在0.01mm至0.4mm之间的最小下部区域长度。所述最小下部区域长度是能够形成所述下部区域的最小粉末固化长度。

特别地,降低下部区域的最小长度和/或增加下部区域的总厚度,从而在更大的体积上制造下部区域。第一区域中的下部区域的较大体积使得能够减少第一冷却孔中的制造缺陷。

下部区域(也被称为“下皮(downskin)”)是由至少一个固化粉末层形成的区域,并且用于制造该下部区域的单位长度的能量输入低于用于制造中间区域的单位长度的能量输入。

中间区域(也被称为“内皮(inskin)”)特别是由至少一个固化粉末层形成的区域。中间区域形成壁的大部分体积。用于形成每个中间区域的单位长度的能量输入特别是用于壁的制造的标准能量输入。

上部区域(也被称为“上皮(upskin)”)特别是由至少一个固化粉末层形成的区域,并且用于制造该上部区域的单位长度的能量输入大致等于用于制造中间区域的单位长度的能量输入,但是该上部区域相对于中间区域具有两倍的能量曝光。

单位长度的能量输入尤其为被输送到材料(在这种情况中为粉末)的单位距离的能量。

优选地,下部区域具有大致等于0.05mm的最小长度。

优选地,下部区域具有大致等于0.12mm的厚度。

根据另一个特征,所述第一壁区域被制造为不具有上部区域。

根据另一个特征,所述第一壁区域被制造为具有小于或等于0.06mm的上部区域厚度。

在不具有上部区域或者具有较小厚度的上部区域的情况下,尤其减少了第一冷却孔的制造缺陷。

根据一个特征,当壁通过增材制造被竖直地制造在支撑件上,下部区域位于第一冷却孔的上部部分,特别是位于第一冷却孔的上部边缘。

支撑件尤其为制造板状件,在壁的增材制造期间,该壁垂直于制造板状件延伸。

在不使材料(例如粉末)向下移位的情况下,通过增材制造在壁中形成第一冷却孔的上部部分是特别困难的。在冷却孔的上部部分中的下部区域的优势使得更容易制造冷却孔。

根据一个特征,所述下部区域是通过对粉末床的单位长度的第一能量输入进行制造的,所述单位长度的第一能量输入在0.0200J/mm和0.0300J/mm之间。

优选地,所述下部区域是通过对粉末床的单位长度的第一能量输入进行制造的,所述单位长度的第一能量输入大致等于0.0250J/mm。

根据另一个特征,围绕所述第一冷却孔的中间区域是通过对所述粉末床的单位长度的第二能量输入进行制造的,所述单位长度的第二能量输入在0.1300J/mm和0.1950J/mm之间。

优选地,围绕所述第一冷却孔的所述中间区域是通过对所述粉末床的单位长度的第二能量输入进行制造的,所述单位长度的第二能量输入大致等于0.1625J/mm。

根据一个特征,所述壁被制造为围绕所述冷却孔具有上部区域,所述上部区域是通过对所述粉末床的单位长度的第三能量输入进行制造的,所述单位长度的第三能量输入在0.1300J/mm和0.1950J/mm之间。

优选地,所述壁被制造为围绕所述冷却孔具有上部区域,所述上部区域是通过对所述粉末床的单位长度的第三能量输入进行制造的,所述单位长度的第三能量输入大致等于0.1625J/mm。

优选地,所述单位长度的第三能量输入大致等于所述单位长度的第二能量输入,其中,所述上部区域相对于所述中间区域具有两倍的能量曝光。

相对于单位长度的第二能量输入和/或单位长度的第三能量输入,单位长度的第一能量输入的较低值使得能够在制造下部区域时比在制造中部或上部区域时有更少的粉末被熔化/团聚。这使得减少了由较大体积的下部区域制成的第一冷却孔的制造缺陷。

根据另一个特征,所述第一冷却孔围绕所述第一冷却孔的纵向轴线延伸,所述第一冷却孔的纵向轴线与所述壁的外表面大致正交。

优选地,在所述壁的增材制造期间,所述壁大致垂直于制造板状件延伸。

这使得通过增材制造来制造具有第一冷却孔和/或壁的这种定向的第一冷却孔变得更加困难,并且根据本发明的制造方法由此变得更加有利。

根据一个特征,所述第一冷却孔被数字化地建模为具有大致椭圆形的横向表面,以便通过在粉末床上进行选择性熔化或选择性烧结而被制造为具有大致圆形的横向截面。

具有不同于该孔的预期形状的形状的第一冷却孔的预先建模尤其使得在第一冷却孔的上部边缘处的粉末熔融/团聚期间,材料能够向下移位。

根据另一个特征,所述壁包括至少一个第二冷却孔。所述第二冷却孔围绕所述第二冷却孔的纵向轴线定向,所述第二冷却孔的纵向轴线相对于所述壁的外表面倾斜一角度,所述角度在所述壁的至少一个截面平面中介于5°至45°之间,优选地约为20°。

所述截面平面尤其是所述壁的纵向截面平面,所述壁的纵向截面平面包括与所述壁的外表面的法线。

所述增材制造方法尤其使得能够制造相对于壁具有一定向,尤其是相对于壁倾斜的第二冷却孔,而这通过现有技术中已知的钻孔方法,例如激光钻孔是难以实现的。

根据一个特征,所述第二冷却孔包括入口和/或出口,所述入口和/或出口包括圆形部分。

在第二冷却孔的入口和/或出口处的圆形部分倾向于限制在第二冷却孔的入口和/或出口处的不期限的材料沉积。

本发明的另一个目的是一种用于涡轮发动机的环形燃烧室。所述燃烧室包括内壁、外壁和腔室底部。所述内壁和外壁围绕所述燃烧室的纵向轴线呈环形。所述腔室底部机械地连接所述内壁和所述外壁。

根据本发明,所述内壁和所述外壁中的至少第一壁包括第一环形分隔部和第二环形分隔部。所述第二分隔部与所述第一分隔部径向地间隔开,以与所述第一分隔部共同形成用于所述第一壁的冷却管道。

所述冷却管道包括在第一分隔部和第二分隔部之间延伸的入口壁和出口壁。入口壁和出口壁中的至少一个具有穿过其中的至少一个冷却孔,所述冷却孔具有沿着燃烧室的所述纵向轴线的轴向分量。

借助于根据本发明的燃烧室,改善了第一壁的冷却。特别地,从冷却管道的入口壁到出口壁的冷却空气流通使得能够改善燃烧室的冷却。冷却管道尤其有助于冷却空气在第一壁中的连续和均匀的流通。由于在冷却管道中流通的冷却空气倾向于例如通过第一分隔部与热燃烧气体分离,因此,对于第一壁的冷却更加有效。

本发明可以可选地包括以下组合或非组合的特征中的一个或多个。

根据一个特征,所述入口壁具有穿过入口壁的至少一个冷却孔,所述至少一个冷却孔具有沿着所述燃烧室的所述纵向轴线的轴向分量。所述出口壁具有穿过出口壁的至少一个冷却孔,所述至少一个冷却孔具有沿着所述燃烧室的所述纵向轴线的轴向分量。

通过促进冷却空气从入口壁到出口壁穿过两个壁的冷却孔的流通,进一步改善了对第一壁的冷却。

根据另一个特征,所述第一壁具有穿过第一壁的主孔,以用于将主通量引入燃烧室。

根据另一个特征,所述第一壁具有穿过第一壁的稀释孔,以用于将稀释通量引入燃烧室。

特别地,冷却管道不会干扰燃烧室中的燃烧,使得燃烧能够由主通量和/或稀释通量进行供给。

根据另一个特征,所述第一分隔部具有穿过第一分隔部的至少一个冷却孔,所述至少一个冷却孔具有径向分量,所述第一分隔部尤其是具有多个冷却孔,所述多个冷却孔具有径向分量。

这些具有径向分量的冷却孔尤其使得能够对靠近热燃烧气体的第一分隔部进行气膜冷却,从而改善第一壁的冷却。这些具有径向分量的冷却孔还使得能够将额外的空气引入燃烧室。

根据一个特征,所述燃烧室包括相对于所述入口壁倾斜的第二边缘,以形成向上游张开的开口,并且所述开口被设计为将冷却流体引导至所述冷却管道入口。

第二边缘倾向于增加流通通过冷却管道的空气量。

根据另一特征,所述第一壁包括用于将所述第一壁附接到整流罩和/或燃烧室的腔室底部的附接周缘。附接周缘包括相对于入口壁倾斜的第一边缘,并且用于将流体引入燃烧室的至少一个孔穿过该第一边缘。

第一边缘倾向于增加引入到燃烧室的空气量,同时将第一壁连接到腔室底部和/或整流罩。

优选地,所述第一边缘大致平行于所述第二边缘。

根据一个特征,所述冷却管道的径向范围在冷却管道的轴向范围的至少一部分上从冷却管道的入口壁在下游方向上变窄。

这加速了冷却管道中的空气,从而增加了冷却流速以冷却第一壁。当冷却空气进入冷却管道时,冷却空气的压力损失受到限制。

根据一个特征,所述冷却管道的径向范围在冷却管道的轴向范围的至少一部分上在下游方向上到冷却管道的出口壁变宽。

根据另一个特征,所述冷却管道出口壁具有穿过冷却管道出口壁的至少一个孔,以用于将所述第一壁连接到涡轮发动机壁。

根据另一个特征,所述出口壁是径向定向的。

出口壁尤其是使得第一壁能够连接到涡轮壁,同时使得空气从冷却管道排出。空气压力趋于在冷却管道的出口处增加,以尤其是向高压涡轮供应冷却空气。

根据一个特征,所述第一壁包括加强件,所述加强件在所述第一分隔部和所述第二分隔部之间延伸以增加所述第一壁的机械强度。

尽管有第一壁、第二壁和冷却管道的存在,然而与实心壁相比,第一壁尤其具有令人满意的机械强度。

根据一个特征,所述第一壁包括用于火花塞的支撑件,所述支撑件被配置为在所述燃烧室中引导和支撑所述火花塞。所述支撑件特别是与所述第一壁形成一体。

根据另一个特征,所述内壁和所述外壁之间的所述第二壁包括环形的第三分隔部和环形的第四分隔部。所述第四分隔部与所述第三分隔部径向地间隔开,以与所述第三分隔部共同形成用于冷却所述第二壁的第二冷却管道。

所述第二冷却管道包括在所述第三分隔部和所述第四分隔部之间延伸的第二入口壁和第二出口壁。

所述第二入口壁和所述第二出口壁中的至少一个具有穿过其中的至少一个冷却孔,所述至少一个冷却孔具有沿着所述燃烧室的所述纵向轴线的轴向分量。

因此,改善了燃烧室中的外壁的冷却和内壁的冷却。

本发明还涉及一种包括如上所述的燃烧室的涡轮发动机。优选地,所述涡轮发动机是飞行器涡轮发动机,诸如涡轮喷气发动机或涡轮螺旋桨发动机。

本发明还涉及一种用于制造如上所述的燃烧室的方法,其中,所述第一壁和/或所述第二壁是通过在粉末床上的选择性熔化或选择性烧结(特别是通过激光)进行制造的。

所述第一壁可以增材地制造。所述第一壁可以具有复杂的形状。

附图说明

参照附图阅读仅通过指示而非限制目的而给出的示例性实施例的描述,将更好的理解本发明,在附图中:

-图1示出了包括根据本发明的第一实施例的增材制造方法制造的壁的涡轮发动机;

-图2是用于实施根据本发明的第一实施例的增材制造方法的增材制造工具的部分示意图;

-图3示意性地示出了当实施根据第一实施例的增材制造方法时的在增材制造工具上的壁的制造;

-图4a示意性地示出了根据本领域已知的增材制造方法的靠近冷却孔的壁的结构;

-图4b示意性地示出了当使用根据第一实施例的增材制造方法时的靠近冷却孔的壁的结构;

-图5a是表示通过现有技术中已知的增材制造方法制造的包括冷却孔的壁的照片;

-图5b是表示通过根据第一实施例的增材制造方法制造的包括冷却孔的壁的照片;

-图6示意性地示出了根据本发明的第一实施例的增材制造方法的实现方式;

-图7是根据本发明的一实施例的涡轮发动机燃烧室的纵向半横截面视图的部分示意图;

-图8是根据第一实施例的燃烧室的外壁从外壁内侧的透视图的部分示意图;

-图9是根据第一实施例的燃烧室的外壁从外壁的外表面的部分示意图;

-图10是根据第一实施例的燃烧室的外壁和内壁的透视图的部分示意图;

-图11是根据第一实施例的燃烧室的外壁的上游端的部分示意图;

-图12是根据第一实施例的燃烧室的外壁的下游端的部分示意图。

具体实施方式

不同附图中的相同、相似或等效部分具有相同的附图标记,以便于从一个附图切换到另一个附图。

图1示出了双流、双管轴(double corps)涡轮发动机1。涡轮发动机1是具有围绕纵向轴线AX旋转形状的涡轮喷气发动机。

涡轮发动机1在主通量的主流11的路径中包括:空气入口管道2、风扇3、低压压缩机4、高压压缩机6、燃烧室7、高压涡轮8和低压涡轮9。

一般而言,术语“空气”是指可以在涡轮发动机1中用作氧化剂的任意气体。

低压压缩机4、高压压缩机6、高压涡轮8和低压涡轮9限定了绕过它们的次级通量的次级流动流13。

高压压缩机6和高压涡轮8通过高压压缩机6的驱动轴机械地连接,从而形成涡轮发动机1的高压管轴。同样,低压压缩机4和低压涡轮9通过涡轮发动机轴1机械连接,从而形成涡轮发动机1的低压管轴。

低压压缩机4、高压压缩机6、燃烧室7、高压涡轮8和低压涡轮9被从入口管道2延伸到低压涡轮9的内部整流罩包围。

该内部整流罩被外部整流罩包围,外部整流罩相对于纵向轴线AX径向向外地限定涡轮发动机。特别是在风扇3处,外部整流罩径向向外地限定次级流13。

图2示出了用于按照根据第一实施例的制造方法通过在粉末床上选择性熔化或选择性烧结来制造部件的示例性工具20。

在所示的实施例中,该部件是用于飞行器涡轮发动机的壁10,例如涡轮发动机的叶片或周缘的壁。该壁被设计为在涡轮发动机运行期间承受特别高的机械和/或热应力。该壁由粉末17通过增材制造来制造,粉末17通常由航空用金属材料制成。

工具20包括粉末17供应槽部23、将在其中形成壁坯件10的制造槽部24和第三槽部,该第三槽部可以是剩余粉末17的回收槽部25或第二供应槽部。

每个槽部的底部由板状件形成,该板状件可以在沿槽部的竖直轴线定向的致动臂26上平移移动。每个板状件包括形成用于粉末17的底座的金属薄板。供应槽部的板状件27被配置为沿着第一竖直轴线Z1-Z1移动,该第一竖直轴线大致平行于制造板状件28的移位的第二竖直轴线Z2-Z2。

供应槽部的板状件27的致动使得粉末17能够被供给到制造板状件24中。当制造槽部的制造板状件28降低时,制造槽部的制造板状件使得能够形成壁坯件10的连续层19。

工具20还包括如图1所示的辊式铺展构件29或刮刀,其使得粉末17能够从供应槽部23被推入制造板状件24中,并且在供应槽部23中铺展该粉末17,从而形成具有确定厚度的粉末层19。为此,铺展构件29沿着水平扫描平面沿箭头A所示的移位方向从供应槽部23移动到回收槽部25。多余的粉末可以在收集板状件25中被回收。

工具20还包括加热构件30,该加热构件30被配置为熔化或烧结沉积在制造板状件28上的粉末层19的至少一部分,以便在固化后获得壁坯件10的层19。

加热构件30包括例如激光器31和一个或多个反射镜32,该一个或多个反射镜用于将激光束发送到粉末层17的待熔融或待烧结的区域。因此,在粉末层17已经被能量束扫描之后,制造槽部24将容纳由未熔化或未烧结的粉末17包围的固化材料层19。

工具20还包括第二加热构件,例如烘箱34,第二加热构件用于在冷却每一固化材料层19之后对壁坯件10进行至少一次热处理。

参照图3,制造板状件28包括下部外表面S1和上部外表面S2,该上部外表面S2与下部外表面S1相对并且在对壁坯件10进行增材制造步骤105之后,壁坯件10附接在该上部外表面S2上。

壁10包括下端部10a、与下端部10a相对的上端部10b、和从下端部10a延伸到上端部10b的主体12。该壁包括由第一侧表面S3限定的第一平坦部和由与第一侧表面S3相对的第二侧表面S4限定的第二平坦部。

在所示的实施例中,壁10通常是片状的,并且第二侧表面S4大致平行于第一侧表面S3。

如此处所使用的并且除非另有说明,轴向或纵向方向是平行于壁10的纵向轴线Z-Z的方向。在所示实施例中,壁10的纵向轴线Z-Z大致竖直地定向。径向或横向方向是与壁的纵向轴线Z-Z正交并且与该轴线相交的方向。圆周方向被定义为与径向方向局部正交并且与壁的纵向轴线Z-Z的方向局部正交的方向。法线方向Y-Y是与第一侧表面S3或第二侧表面S4大致正交的方向。

在壁坯件的增材制造105期间,壁坯件10在其下端部10a处附接至制造板状件28。该壁坯件大致垂直于制造板状件28的上部外表面S2延伸,并且与该上部外表面形成角度α。

该壁10具有穿过该壁的第一冷却孔40和第二冷却孔44。

每个第二冷却孔44围绕该第二冷却孔44的纵向轴线R1-R1从入口43延伸至出口45,其中,该入口43敞开穿过第一侧表面S3,出口45敞开穿过第二侧表面S4。每个第二冷却孔44的纵向轴线R1-R1相对于第一侧表面S3和第二侧表面S4倾斜角度γ,该角度γ在壁10的包括壁10的法线Y-Y的至少一个纵向横截面平面中在5°和45°之间。

在所示的实施例中,每个第二冷却孔44的纵向轴线R1-R1相对于第一侧表面S3和第二侧表面S4倾斜角度γ,该角度γ在图3所示的纵向横截面平面中大致等于20°。

在所示的实施例中,每个第二冷却孔44的入口43包括圆形部分43a。每个第二冷却孔44的出口45包括圆形部分45a。

每个第一冷却孔40围绕该第一冷却孔40的纵向轴线R2-R2从入口41延伸至出口42,其中,该入口41敞开穿过第一侧表面S3,出口42敞开穿过第二侧表面S4。每个第一冷却孔40的纵向轴线R2-R2以角度β定向,该角度β大致垂直于壁10的第一侧表面S3和第二侧表面S4。

由于壁10被增材制造为大致垂直于制造板状件28,并且由于每个第一冷却孔40的纵向轴线R2-R2大致垂直于壁10的第一侧表面S3和第二侧表面S4,因此,通过增材制造来制造每个第一冷却孔40将变得更加困难。这是因为在粉末17在每个第一冷却孔40的上部边缘熔化/凝聚期间,壁10的材料倾向于向下移动。此外,第一冷却孔更难制造,因为第一冷却孔具有小的尺寸,例如大致等于0.25mm的半径r1和大约等于0.20mm

根据本发明的壁10的制造方法100旨在通过修改每个第一冷却孔40周围的壁10的增材制造参数,特别是在第一冷却孔40附近的增材制造参数,以至少部分地弥补这些缺点。

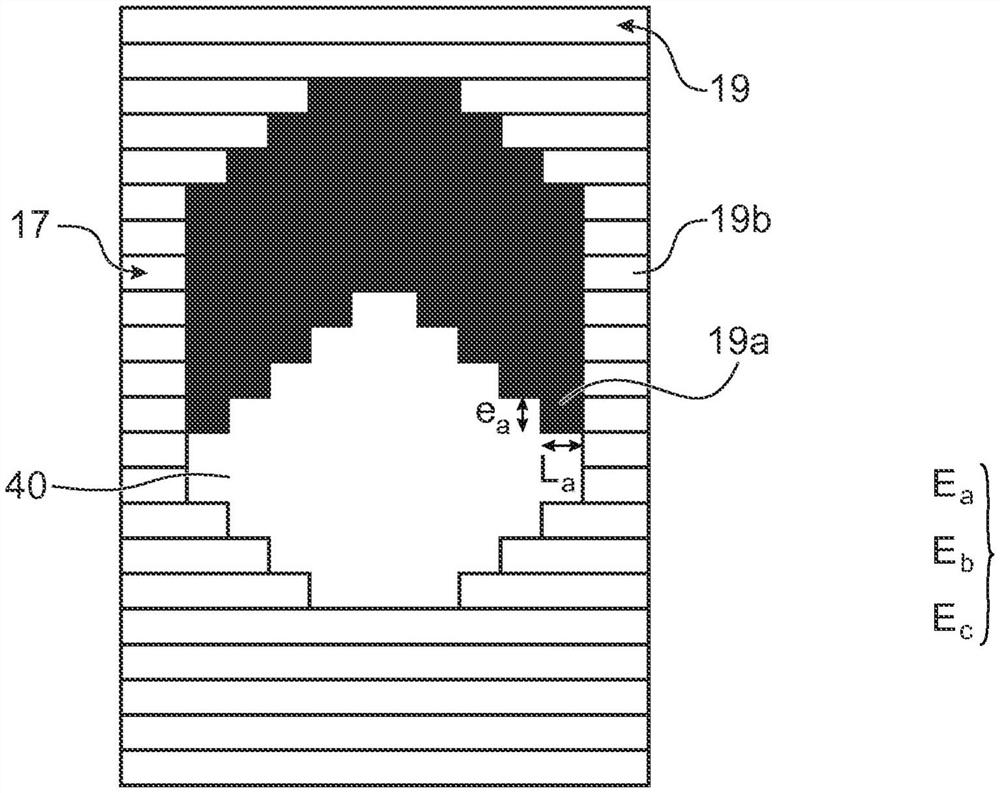

结合图3,图4b,图5b和图6,壁10被增材地制造有下部区域19a和中间区域19b。与根据现有技术中已知的例如图4a中示意性示出的方法增材制造的壁10不同,该壁的主体12被制造为不具有上部区域19c。

在本公开中,下部区域19a(也被称为“下皮(downskin)”)是由至少一个固化粉末层17形成的区域,并且是通过单位长度的能量输入Ea进行制造的,该单位长度的能量输入低于用于制造中间区域19b的单位长度的能量输入。

中间区域19b(也被称为“内皮(inskin)”)特别是由至少一个固化粉末层17形成的区域。中间区域19b形成壁10的大部分体积。用于形成每个中间区域19b的单位长度的能量输入Eb特别是用于壁10的制造的标准的单位长度的能量输入。

上部区域19c(也被称为“上皮(upskin))特别是由至少一个固化粉末层17形成的区域,并且是通过单位长度的能量输入Ec进行制造的,该单位长度的能量输入Ec大致等于用于制造中间区域19b的单位长度的能量输入,但是该上部区域相对于中间区域19b具有两倍的能量曝光。

壁10的至少部分地限定第一冷却孔40的每个下部区域19a具有在0.06和0.22mm之间的总厚度ea。每个下部区域19a特别是具有大致等于0.12mm的总厚度ea。

在本公开中,每个下部区域19a的厚度参数ea也被称为“下皮的厚度(thicknessof the downskin)”。这是下部区域19a在壁10的至少一个纵向横截面中的总厚度。

在所示的实施例中,下部区域19a的总厚度ea对应于下部区域19a中的五个团聚/熔融粉末17层的厚度。

壁10的至少部分地限定第一冷却孔40的每个下部区域19a被制造为该下部区域具有最小长度La,该最小长度在0.01和0.4mm之间。每个下部区域19a特别是被制造为具有大致等于0.05mm的最小长度参数La。

在本公开中,下部区域的最小长度参数La也被称为“下皮最小长度(downskinminumum length)”。这是能够形成下部区域19a的粉末固化的最小长度。将下皮最小长度参数La与激光器的实际移位长度进行比较。该下皮最小长度参数小于激光器在下部区域19a中的实际移位长度,以便能够制造该下部区域19a。

在所示的实施例中,最小长度参数La对应于在壁10的至少一个纵向横截面中下部区域19a中的熔融/团聚粉末层的最小长度。

每个下部区域19a通过对粉末床17的单位长度的第一能量输入Ea进行制造,该单位长度的第一能量输入在0.02J/mm和0.03J/mm之间。每个下部区域19a通过对粉末床17的单位长度的第一能量输入Ea进行制造,该单位长度的第一能量输入优选地大致等于0.0250J/mm。

每个中间区域19b通过对粉末床17的第二线性能量供应Eb进行制造,该第二线性能量供应在0.1300J/mm到0.1950J/mm之间。每个中间区域19b通过对粉末床17的单位长度的第二能量Eb进行制造,该单位长度的第二能量优选地大致等于0.1625J/mm。

更一般地,单位长度的第一能量输入Ea大致比单位长度的第二能量输入Eb小85%。与单位长度的第二能量输入Eb相比,单位长度的第一能量输入Ea的较低值使得尤其能够在制造下部区域19a期间比在制造中间区域19b期间熔化/团聚更少的粉末17。这使得通过相对于中间区域19b的体积,增加下部区域19a的体积来减少每个第一冷却孔40的制造缺陷。

共同参照图4a和图4b,按照根据第一实施例的增材制造方法100制造的壁10与根据现有技术已知的制造方法增材制造的壁10的不同之处在于:按照根据第一实施例的增材制造方法制造的壁10在每个第一冷却孔40的底部不具有上部区域19c,并且该壁包括位于每个第一冷却孔40的上部边缘的更大体积的下部区域19a,并且每个第一冷却孔40在其下部边缘处由中间区域19b进行限定。

按照根据第一实施例的增材制造方法100制造的壁10的每个下部区域19a的最小长度La例如比根据现有技术已知的制造方法增材制造的壁10的每个下部区域19a的最小长度小大致90%。结合图3、图4a和图4b,壁10的每个下部区域19a的最小长度La特别是沿着方向X-X确定的。

按照根据第一实施例的增材制造方法100制造的壁10的下部区域19a的所有层的厚度ea例如比根据现有技术已知的制造方法增材制造的壁10的下部区域19a的所有层的厚度大200%。结合图3、图4a和图4b,下部区域19a的总厚度ea特别是沿着Z-Z方向确定的。

根据增材制造方法100制造的壁10的每个中间区域19b的制造参数与根据现有技术已知的制造方法增材制造的壁10的中间区域19b的制造参数大致相同。

如前所述,按照根据第一实施例的增材制造方法100制造的壁10不包括上部区域19c。

结合图5a和图5b,图5a所示的第三冷却孔46与图5b所示的第一冷却孔40在其增材制造方法中有所不同。

参照图4a,第三冷却孔46在下部区域19a中仅包括两层,该下部区域仅位于第三冷却孔46的上部边缘上。该第三冷却孔在上部区域19c中包括四层,上部区域19c仅位于第三冷却孔46的下部边缘中。

参照图5a,穿过根据现有技术中已知的制造方法制造的壁10的第三冷却孔46具有相当不规则形状的边缘。该第三冷却孔包括在其上部边缘处的材料塌陷。此外,该第三冷却孔在第三冷却孔46的底部包括明显不适宜的材料沉积。第三冷却孔46包括例如大致等于0.25mm的半径r2和大约等于0.19mm

参照图4b,第一冷却孔40的上部边缘在下部区域19a中包括五个团聚/熔融粉末层,该下部区域仅位于第一冷却孔40的上部边缘上。由于第一冷却孔40的下部区域19a的层数较多,所以第一冷却孔40的下部区域19a的总厚度ea明显高于第三冷却孔46的下部区域19a的总厚度ea。第一冷却孔40的下部边缘由中间区域19b形成。与第三冷却孔46不同,第一冷却孔40的边缘不具有上部区域19c。

沿着图4a和图4b的水平方向,图4b中的实施例的围绕每个第一冷却孔40的壁10的下部区域19a的每层的最小长度La小于图4a的实施例的下部区域19a的每层的最小长度。

参照图5b,按照根据第一实施例的制造方法100制造的第一冷却孔40具有更规则的形状,特别是在第一冷却孔40的上部边缘和底部处具有更规则的形状。第一冷却孔40的半径r1大致等于第三冷却孔46的半径r2。由于第一冷却孔40具有更规则的边缘,因此,第一冷却孔的表面积A1比第三冷却孔46的表面积A2大约大15%。

现在特别是参照图6,对根据第一实施例的增材制造方法100进行更详细的描述。

制造方法100首先包括步骤101:确定壁10的增材制造参数,特别是每个下部区域19a的最小长度La的值、下部区域19a的所有层的厚度参数ea的值、单位长度的第一能量输入Ea的值和单位长度的第二能量输入Eb的值。

随后,该增材制造方法100包括:用大致椭圆形的横向表面对每个第一冷却孔40进行数字建模103,使得每个第一冷却孔40被制造为具有大致圆形的横向截面。

这种对每个第一冷却孔40进行的使其具有与该孔的预期形状不同的表面形状的数字建模103特别是能够实现在每个第一冷却孔40的上部边缘熔化/团聚粉末17时向下的材料移位。

该制造方法100继续以下步骤:在粉末床17上通过选择性熔化或选择性烧结,特别是通过激光器来逐层地增材制造105壁10。在制造壁10的同时,使第一冷却孔40和第二冷却孔44穿过壁10。

被施加到粉末床17以形成每个下部区域19a和每个中间区域19b的能量束被线性地前后移动。在增材制造步骤105之后,壁坯件10在其下端部10a处附接至制造板状件28。

根据第一实施例的增材制造方法100使得特别是当角度γ小于或等于20°时,能够使得每个第二冷却孔44相对于每个侧表面S3、S4具有如下定向,该定向通过现有技术已知的钻孔方法(例如激光钻孔)难以实现。

在每个第二冷却孔44的入口处的圆形部分43a倾向于在增材制造105期间限制在每个第二冷却孔44的入口43处的不期望的材料沉积。在每个第二冷却孔44的出口处的圆形部分45a倾向于在增材制造105期间限制在每个第二冷却孔44的出口45处的不期望的材料沉积。

增材制造步骤105包括:在粉末17熔化或烧结之后快速冷却壁坯件10,这可能会在壁坯件10中产生机械应力(特别是收缩)以及结构变化。

该制造方法100包括加热106、108壁坯件10。该加热106特别包括第一应力消除热处理,其目的在于减少在增材制造步骤105期间在壁坯件10中产生的热应力、残余机械应力和结构变化。该加热106、108还可以包括第二热处理108以增加壁坯件10的坚固性和/或寿命。加热106、108通常在1000℃以上的温度下发生。

最后,用于制造壁10的方法100包括:对壁坯件10进行机加工110,特别是将壁坯件10的下端部10a与制造板状件28分离。该机加工110包括例如对壁10进行电蚀机加工。

该制造方法100还可以包括对制造板状件28进行机加工112。该机加工112包括例如对制造板状件28进行电蚀机加工、研磨或喷砂,以用于制造下一个壁10。

借助于根据本发明的增材制造方法100,有助于制造具有至少一个小尺寸的第一冷却孔40的涡轮发动机的壁10。每个第一冷却孔40的几何形状尤其得到改善。根据本发明的增材制造方法100尤其能够制造具有较小半径r1的第一冷却孔40。

壁10的制造方法100倾向于更加可再现的。该制造方法还有助于在壁10中制造具有更均匀几何形状的第一冷却孔40。

特别地,在制造方法100期间,每个下部区域19a的最小长度La被降低,并且每个下部区域19a的厚度被增加。随后,特别是在没有上部区域19c的情况下,壁10被制造为相对于中间区域19b具有靠近每个第一冷却孔40的更大体积的下部区域19a。这导致每个第一冷却孔40的更精确、均匀和更容易再现的几何形状,特别是每个第一冷却孔40的制造缺陷减少。

在没有上部区域19c的情况下,减少了每个第一冷却孔40的制造缺陷。特别地,在没有上部区域19c的情况下,限制了在每个第一冷却孔40的底部的不适当的材料沉积。

图7示意性地示出了飞行器涡轮发动机的燃烧室2。燃烧室2围绕涡轮发动机的纵向轴线X-X是环形的。

该燃烧室包括通过燃烧室底部28连接的外壳体壁22和内壳体壁24、整流罩27、外壁25和内壁26。

外壁25、内壁26、整流罩27和燃烧室底部28共同限定燃烧室的燃烧管,燃烧室2的燃烧发生在燃烧管内。

燃烧室2还包括至少一个火花塞6、喷射器5、喷射系统3和扩散器7。

外壳体壁22相对于涡轮发动机的纵向轴线X-X径向向外地限定燃烧室2。内壳体壁24相对于涡轮发动机的纵向轴线X-X径向向内地限定燃烧室2。该内壳体壁机械地连接到用于附接内壁26的内部壳状件90。

外壳体壁22与外壁25共同限定第一气流通道21。类似地,内壳体壁24与燃烧室内壁26共同限定第二气流通道23。

在本公开上下文中,纵向或轴向方向是大致平行于涡轮发动机的纵向轴线X-X的方向。径向方向是与涡轮发动机的纵向轴线X-X大致正交并且相交的方向。圆周方向是围绕涡轮发动机的纵向轴线X-X的方向。

“上游”方向和“下游”方向由燃烧室2中的空气和燃料的大致流动方向限定。该方向也大致对应于涡轮发动机中废气的大致流动方向。

一般而言,术语“空气”是指可以在涡轮发动机的燃烧室2中用作氧化剂的任意气体。

外壁25和内壁26是围绕涡轮发动机纵向轴线X-X的同轴的旋转壁,该内壁与外壁相对于如图7所示的喷射系统3的纵向轴线Y-Y对称。该内壁与外壁可以各自围绕涡轮发动机的纵向轴线X-X延伸360°或成角度地被分段。

外壁25和内壁26各自包括用于将主空气通量引入燃烧管的主孔81和用于将稀释空气通量引入燃烧管的稀释孔82。以下将对外壁和内壁中的每一个进行详细描述。

整流罩27从位于腔室底部28上游的外壁25和内壁26的上游延伸。该整流罩包括用于容纳相应喷射系统3和喷射器5的中心开口。

腔室底部28包括用于安装喷射系统3的开口,燃料喷射器5接合在该喷射系统中。

每个火花塞6穿过燃烧室的外壁25安装。每个火花塞通过其纵向轴线Z-Z横向于该壁延伸,该纵向轴线Z-Z大致正交于喷射器5的位于火花塞6附近的喷射系统3的纵向轴线Y-Y。

火花塞6用于点燃燃烧室2中的空气-燃料混合物片,使得火焰随后蔓延到邻近的空气-燃料混合物片,以点燃燃烧室2。

喷射系统3通过沿圆周方向间隔开而被安装到腔室底部28。

每个喷射系统3包括从上游到下游的滑动馈通部34、旋转器32、文丘里管35和混合碗状部31。滑动馈通部34、旋转器32和混合碗状部31共同形成空气供应构件30,以用于产生燃料-空气混合物片,其中的燃料由相应的喷射器5喷射。

每个喷射系统3连接到燃料喷射器5中的一个上,所述燃料喷射器中的一个安装在喷射器鼻部处的滑动馈通部34中。滑动馈通部34可以包括空气供应孔口。

旋转器32与混合碗状部31一体安装。该旋转器通常包括第一级叶片和第二级叶片,该旋转器的功能是旋转驱动围绕喷射系统3的轴线Y-Y的空气。旋转器32的第一级叶片的叶片可以沿着与旋转器32的第二级叶片的叶片相同的方向或相反的方向旋转。

混合碗状部31具有大致围绕喷射系统3的纵向轴线Y-Y旋转的扩口形状。该混合碗状部包括用于向燃烧室2供应空气的通孔。该混合碗状部附接到腔室底部28。

扩散器7被配置为沿着箭头A向燃烧室2,尤其是喷射系统3、主孔81和稀释孔82供应热压空气。

该加压空气特别是用于燃烧室2的燃烧或冷却。该空气的一部分在整流罩27的中心开口处被引入燃烧室2,而空气的另一部分流向气流通道21和23。供应至喷射系统3的空气从整流罩27的中心开口流动,特别是流动通过图7所示的喷射系统32的叶片和混合碗状部31的通孔。通道21和23中的由箭头B所示的气流通过主孔81和稀释孔82进入燃烧室2。

结合图8至图12,外壁25包括第一上游附接周缘70、第一分隔部40、第二分隔部42、位于第一分隔部40和第二分隔部42之间的冷却管道41、加强件44、以及用于每个火花塞6的支撑件29。外壁25径向向外地限定燃烧室2的燃烧管。

每个火花塞支撑件29被配置为通过外壁25在燃烧管中引导和支撑相应的火花塞6。在所示的实施例中,每个火花塞支撑件29与外壁25制成一体。

第一上游附接周缘70包括第一上游附接边缘71和第二上游附接边缘73。该第一上游附接周缘被配置为将外壁25附接到整流罩27和/或腔室底部28。

第一上游附接边缘71位于第二上游附接边缘73的径向内侧。该第一上游附接边缘大致沿着外壁25的整个圆周长度延伸。第一上游附接边缘71相对于第一冷却管道41的第一入口壁46倾斜。

第一上游附接边缘71具有延伸穿过第一上游附接边缘的至少一个第一孔83,该第一孔83具有径向分量并且轴向地靠近第一冷却管道41的第一空气入口45定位。每个第一孔83用于将空气引入燃烧管和/或特别是通过气膜冷却第一上游附接边缘71。第一上游附接边缘71倾向于增加引入到燃烧室2的燃烧管中的空气量,同时有助于将外壁25连接到腔室底部28和/或整流罩27。

在所示的实施例中,第一上游附接边缘71具有穿过第一上游附接边缘的两排第一孔83,每排第一孔大致沿着第一上游附接边缘71的整个圆周长度延伸。

第二上游附接边缘73平行于第一上游附接边缘71。该第二上游附接边缘大致沿着外壁25的整个圆周长度延伸。第二上游附接边缘73相对于第一冷却管道41的第一入口壁46倾斜以形成向上游张开的V形开口。

第二上游附接边缘73被设计为与第一入口壁46共同将冷却空气引导向第一冷却管道41的第一空气入口45,同时使得外壁25能够通过第一上游附接边缘71固定到整流罩27和/或腔室底部28。第二上游附接边缘73倾向于增加流通通过第一冷却管道41的空气量。

更具体地参照图8和图9,外壁25的每个加强件44从第一分隔部40径向延伸到第二分隔部42。加强件44中的一些加强件从例如第一冷却管道41的第一入口壁46轴向地延伸到第一出口壁48。加强件中44中的其它加强件从稀释孔82轴向地延伸到第一出口壁48。

加强件44用于增加外壁25的机械强度。尽管有第一分隔部40、第二分隔部42和第一冷却管道41,但由于加强件44的存在,外壁25与实心外壁相比可以具有令人满意的机械强度。

结合图8至图12,外壁25的第一分隔部40是外壁25的内部分隔部。该第一分隔部在径向内部限定外壁25。该第一分隔部从上游端40a轴向地延伸到下游端40b。该第一分隔部在上游端40a处连接到第一上游附接边缘71和第一入口壁46。该第一分隔部在下游端40b处连接到第一出口壁48。该第一分隔部大致沿着外壁25的整个圆周长度延伸。

第一分隔部40具有穿过第一分隔部的至少一个第二孔89,该至少一个第二孔89具有径向分量并且轴向地位于主孔81和下游端40b之间。每个第二孔89用于将空气引入燃烧管和/或特别是通过气膜冷却第一分隔部40。

在所示的实施例中,第一分隔部40从其上游端40a到其下游端40b与涡轮发动机的纵向轴线X-X大致等距。第一分隔部40具有多个穿过第一分隔部的第二孔89,这些第二孔从主孔81轴向地延伸到下游端40b并且大致均匀分布。

第二孔89大致沿着第一分隔部40的整个圆周长度延伸。

第一分隔部40具有从其上游端40a到其下游端40b大致恒定的厚度。第一分隔部40的厚度例如为外壁25厚度的35%至55%。

外壁25的第二分隔部42是外壁25的外部分隔部。该第二分隔部在径向外部限定外壁25。第二分隔部42与第一分隔部40径向地间隔开,以与第一分隔部40形成第一冷却管道41。

该第二分隔部42从上游端42a轴向地延伸到下游端42b。该第二分隔部在上游端42a处连接到第一入口壁46。该第二分隔部在下游端42b处连接到第一出口壁48。该第二分隔部大致沿着外壁25的整个圆周长度延伸。

在所示实施例中,第二分隔部42没有冷却孔口。该第二分隔部仅具有火花塞6的支撑件29、穿过第二分隔部的主孔81和稀释孔82。

在所示的实施例中,第二分隔部42从其上游端42a到第二分隔部42的中间部分43接近涡轮发动机的纵向轴线X-X,该中间部分43严格地位于上游端42a和下游端42b之间。中间部分43特别是位于与上游端42a和下游端42b轴向大致等距的位置。第二分隔部42从中间部分43到其下游端42b远离涡轮发动机的纵向轴线X-X延伸。

第二分隔部42具有从其上游端42a到其下游端42b大致恒定的厚度。第二分隔部42的厚度例如为外壁25厚度的12%至35%。

第一冷却管道41包括第一空气入口45和第一空气出口47。该第一冷却管道由第一分隔部40在径向内部限定。该第一冷却管道由第二分隔部42在径向外部限定。该第一冷却管道在上游由第一分隔部40的上游端40a、第二分隔部42的上游端42a和第一入口壁46进行限定。该第一冷却管道在下游由第一分隔部40的下游端40b、第二分隔部42的下游端42b和第一出口壁48进行限定。第一冷却管道41被配置为冷却外壁25,特别是通过穿过第二孔89的气膜,以及通过冷却空气与第一分隔部40和第二分隔部42的接触来冷却外壁。

第一冷却管道41的径向范围从第一入口壁46到第二分隔部42的中间部分43在下游方向上变窄。中间部分43处的径向范围e2与第一入口壁46处的径向范围e1的比率例如在10%和30%之间。

第一冷却管道41的径向范围从中间部分43到第一出口壁48在下游方向上增加。中间部分43处的径向范围e2与第一出口壁48处的径向范围e3的比率例如在20%和40%之间。

第一空气入口45包括第一入口壁46。第一入口壁46从第一分隔部40延伸到第二分隔部42。第一入口壁46相对于径向方向向上游朝向第二分隔部42倾斜。该第一入口壁在第一分隔部40的上游端40a附近机械地连接到第一上游附接边缘71和第二上游附接边缘73。第一入口壁46大致沿着外壁25的整个圆周长度延伸。

第一入口壁46被配置为通过调节第一入口45处的空气速度和压力在上游部分地密封第一冷却管道41。

第一入口壁46具有穿过第一入口壁的至少一个第一入口孔85,该至少一个第一入口孔85具有轴向分量。每个第一入口孔85用于通过第一入口壁46大致轴向地将空气引入第一冷却管道41。

在所示的实施例中,第一入口壁46具有穿过第一入口壁的两排第一入口孔85,两排第一入口孔各自大致沿着第一入口壁46的整个圆周长度延伸并且彼此径向地间隔开。每个第一入口孔85沿涡轮发动机的纵向轴线X-X大致轴向地定向。

第一出口47包括第一出口壁48。第一出口壁48从第一分隔部40延伸到第二分隔部42。该第一出口壁大致径向地定向,以用作凸缘的平面支撑件,凸缘用于附接到其将要连接的涡轮壁上。第一出口壁48大致沿着外壁25的整个圆周长度延伸。

第一出口壁48被配置为通过调节第一出口47处的空气速度和压力在下游方向上部分地密封第一冷却管道41。该第一出口壁被配置为将外壁25机械地连接到涡轮壁安装凸缘。

第一出口壁48具有穿过第一出口壁的至少一个第一出口孔87,该至少一个第一出口孔具有轴向分量。每个第一出口孔87用于通过第一出口壁48大致轴向地将空气排放至第一冷却管道41。第一出口壁48具有至少一个第一附接孔74,该至少一个第一附接孔74从外壁25穿过该第一出口壁直到涡轮发动机的涡轮壁,例如涡轮发动机的高压涡轮壁。每个附接孔74用于容纳用于将外壁25紧固到涡轮壁的附接部件,诸如螺母的螺钉。

在所示的实施例中,第一出口壁48具有沿着第一出口壁48的大致整个圆周长度穿过第一出口壁的一排第一出口孔87。每个第一出口孔87沿涡轮发动机的纵向轴线X-X大致轴向地定向。第一出口壁48具有穿过第一出口壁的一排第一附接孔74,该一排第一附接孔74大致沿着第一出口壁48的整个圆周长度延伸并且与该一排第一出口孔87径向地间隔开。

参照图10,内壁26包括第二上游附接周缘72、第三分隔部50、第四分隔部52、位于第三分隔部50和第四分隔部52之间的第二冷却管道51、加强件(未示出)和内部附接套圈90。内壁26在径向内部限定燃烧室2的燃烧管。

第二上游附接周缘72包括第三上游附接边缘75和第四上游附接边缘77。该第二上游附接周缘被配置为将内壁26附接到整流罩27和/或腔室底部28。

第三上游附接边缘75位于第四上游附接边缘77的径向内侧。该第三上游附接边缘大致沿着内壁26的整个圆周长度延伸。第三上游附接边缘75相对于第二冷却管道51的第二入口壁56倾斜。

第三上游附接边缘75具有穿过第三上游附接边缘的至少一个第三孔84,该第三孔84具有径向分量并且轴向地靠近第二冷却管道51的第二空气入口55处定位。第三上游附接边缘75倾向于增加引入到燃烧室2的燃烧管中的空气量,同时有助于将内壁26连接到腔室底部28和/或整流罩27。

每个第三孔84用于将空气引入燃烧管和/或特别是通过气膜冷却第三上游附接边缘75。

在所示的实施例中,第三上游附接边缘75具有穿过第三上游附接边缘的两排第三孔84,这两排第三孔各自大致沿着第三上游附接边缘75的整个圆周长度延伸。

第四上游附接边缘77平行于第三上游附接边缘75。该第四上游附接边缘大致在内壁26的整个圆周长度上延伸。第四上游附接边缘77相对于第二冷却管道51的第二入口壁56倾斜以形成向上游张开的V形开口。

第四上游附接边缘被设计为与第二入口壁56共同将冷却空气引导向第二冷却管道51的第二空气入口55,同时使得内壁26能够通过第三上游附接边缘75固定到整流罩27和/或腔室底部28。第四上游附接边缘77倾向于增加流通通过第二冷却管道51的空气量。

内壁26的每个加强件从第三分隔部50径向地延伸到第四分隔部52。加强件中的一些加强件从例如第二入口壁56轴向地延伸到第二冷却管道51的第二出口壁58。加强件中的其它加强件从稀释孔82轴向地延伸到第二出口壁58。

加强件用于增加内壁26的机械强度。尽管有第三分隔部50、第四分隔部52和第二冷却管道51,由于加强件的存在,内壁26与实心内壁相比可以具有令人满意的机械强度。

内壁26的第三分隔部50是内壁26的外部分隔部。该第三分隔部径向向外地限定内壁26。该第三分隔部从上游端50a轴向地延伸到下游端50b。该第三分隔部在上游端50a处连接到第三上游附接边缘75和第二入口壁56。该第三分隔部在下游端50b处连接到第二出口壁58。该第三分隔部大致沿着内壁26的整个圆周长度延伸。

第三分隔部50具有穿过第三分隔部的至少一个第二孔89,该至少一个第二孔89具有径向分量并且轴向地位于主孔81和下游端50b之间。每个第二孔89用于将空气引入燃烧管和/或特别是通过气膜冷却第三分隔部50。

在所示的实施例中,第三分隔部50从其上游端50a到其下游端50b与涡轮发动机的纵向轴线X-X大致等距。第三分隔部50具有多个穿过第三分隔部的第二孔89,这些第二孔从主孔81轴向地延伸到下游端50b并且大致均匀地分布。第二孔89大致沿着第三分隔部50的整个圆周长度延伸。

第三分隔部50具有从其上游端50a到其下游端50b大致恒定的厚度。第三分隔部50的厚度例如为内壁26厚度的35%至55%。

内壁26的第四分隔部52是内壁26的内部分隔部。该第四分隔部在径向内部限定内壁26。第四分隔部52与第三分隔部50径向地间隔开,以与第三分隔部50形成第二冷却管道51。

该第四分隔部52从上游端52a轴向地延伸到下游端52b。该第四分隔部在上游端52a处连接到第一入口壁56。该第四分隔部在下游端52b处连接到第二出口壁58。该第四分隔部大致沿着内壁26的整个圆周长度延伸。

在所示实施例中,第四分隔部52没有冷却孔口。该第四分隔部仅具有穿过第四分隔部的主孔81和稀释孔82。

在所示的实施例中,第四分隔部52在其上游端52a到第四分隔部52的中间部分53接近涡轮发动机的纵向轴线X-X,该中间部分53严格地位于上游端52a和下游端52b之间。中间部分53特别是位于与上游端52a和下游端52b在轴向上大致等距的位置。第四分隔部52从中间部分53到其下游端52b远离涡轮发动机的纵向轴线X-X延伸。

第四分隔部52具有从其上游端52a到其下游端52b大致恒定的厚度。第四分隔部52的厚度例如为内壁26厚度的12%至35%。

第二冷却管道51包括第二空气入口55和第二空气出口57。该第二冷却管道由第三分隔部50径向向外地限定,并且由第四分隔部52径向向内地限定。该第二冷却管道在上游由第三分隔部50的上游端50a、第四分隔部52的上游端52a和第二入口壁56进行限定。该第二冷却管道在下游由第三分隔部50的下游端50b、第四分隔部52的下游端52b和第二出口壁58进行限定。第二冷却管道51被配置为冷却内壁26,特别是通过穿过第二孔89的气膜,以及通过冷却空气与第三分隔部50和第四分隔部52的接触来冷却外壁。

第二冷却管道51的径向范围从第二入口壁56到第四分隔部52的中间部分53在下游方向上变窄。中间部分53处的径向范围e5与第二入口壁56处的径向范围e4的比率例如在35%和45%之间。

第二冷却管道51的径向范围从中间部分53到第二出口壁58在下游方向上增加。中间部分53处的径向范围e5与第二出口壁58处的径向范围e6的比率例如在55%和65%之间。

第二空气入口55包括第二入口壁56。第二入口壁56从第三分隔部50延伸到第四分隔部52。第二入口壁相对于径向方向向上游朝向第四分隔部52倾斜。该第二入口壁在第三分隔部50的上游端50a附近机械地连接到第三上游附接边缘75和第四上游附接边缘77。第二入口壁56大致沿着内壁26的整个圆周长度延伸。

第二入口壁56被配置为通过调节第二空气入口55处的空气速度和压力在上游部分地密封第二冷却管道51。

第二入口壁56具有穿过第二入口壁的至少一个第二入口孔86,该至少一个第二入口孔具有轴向分量。每个第二入口孔86用于通过第二入口壁56大致轴向地将空气引入第二冷却管道51。

在所示的实施例中,第二入口壁56具有穿过第二入口壁的两排第二入口孔86,两排第二入口孔大致沿着第二入口壁56的整个圆周长度延伸并且彼此径向地间隔开。每个第二入口孔86沿涡轮发动机的纵向轴线X-X大致轴向地定向。

第二空气出口57包括第二入口壁58。第二出口壁58从第三分隔部50延伸到第四分隔部52。该第二出口壁大致径向地定向,以用作凸缘的平面支撑件,凸缘用于附接到其将要连接的涡轮壁上。第二出口壁58大致沿着内壁26的整个圆周长度延伸。

第二出口壁58被配置为通过调节第二空气出口57处的空气速度和压力在下游方向上部分地密封第二冷却管道51。该第二出口壁被配置为将内壁26机械地连接到涡轮壁附接凸缘。

第二出口壁58具有穿过第二出口壁的至少一个第二出口孔88,该至少一个第二出口孔具有轴向分量。每个第二出口孔88用于通过第二出口壁58大致轴向地将空气排放至第二冷却管道51。第二出口壁58具有至少一个第二附接孔78,该至少一个第二附接孔74从内壁26穿过该第二出口壁直到涡轮发动机的涡轮壁,例如涡轮发动机的高压涡轮壁。每个第二附接孔78用于容纳用于将内壁26紧固到涡轮壁的附接部件,诸如螺母的螺钉。

在所示的实施例中,第二出口壁58具有穿过第二出口壁的一排第二出口孔88,所述一排第二出口孔大致沿着第二出口壁58的整个圆周长度延伸。每个第二出口孔88大致沿涡轮发动机的纵向轴线X-X轴向地定向。第二出口壁58具有穿过第二出口壁的一排第二附接孔78,该一排第二附接孔大致沿着第二出口壁58的整个圆周长度延伸并且与该一排第二出口孔88径向地间隔开。

结合图7和图10,内壁26的内部附接套圈90从第二出口壁58径向向内地并且向上游突出。内部附接套圈90包括下游部分94和上游附接边缘92。内部附接套圈90用于将内壁26附接到燃烧室2的内部壳体壁24。

下游部分94从第二出口壁58轴向地向上游延伸。该下游部分包括多个下游孔口95。上游附接周缘92从下游部分94的上游端径向向内地延伸。上游附接周缘92包括多个附接孔93,多个附接孔用于借助于附接部件(每个附接部件例如包括螺钉和螺母)将上游附接周缘92附接至支撑上游附接周缘的内部壳体壁24的附接周缘上。

燃烧室2的外壁25和内壁26分别通过在粉末床上进行选择性熔化或选择性烧结(特别是通过激光)进行制造。换句话说,在所示实施例中,外壁25和内壁26均通过增材制造制成。

借助于燃烧室2,外壁25的冷却和内壁26的冷却得到了改善。

特别地,从第一冷却管道41的第一入口壁46到第一出口壁48的冷却空气流通使得能够改善外壁25的冷却。

第一冷却管道41尤其是促进外壁25中连续且均匀的冷却空气流通。由于在第一冷却管道41中流通的冷却空气倾向于例如通过第一分隔部40与热燃烧气体分离,因此,对于外壁25的冷却更加有效。

通过穿过主孔81的主通量和穿过外壁25的稀释孔82的稀释通量提供燃烧,使得第一冷却管道41不会例如干扰燃烧室2的燃烧管中的燃烧。

通过促进冷却空气从第一入口壁46的第一入口孔85到第一出口壁48的第一出口孔87的流通,进一步改善了对外壁25的冷却。

外壁25中的第二孔89特别是使得实现靠近燃烧管中的热燃烧气体的第一壁40的气膜冷却,以改善第一壁40的冷却。第二孔89还使得额外的空气能够通过外壁25被引入燃烧室2的燃烧管中,以促进燃烧。

当第一冷却管道41从第一空气入口45在下游方向上变窄时,第一冷却管道41中的冷却空气被加速,从而增加冷却速率以冷却外壁25。当冷却空气进入第一冷却管道41时,冷却空气的压力损失也受到限制。

第一出口壁48尤其是使得外壁25能够连接到涡轮壁,同时能够使得空气从第一冷却管道41排出。空气压力趋于在第一出口47处增加,以例如向高压涡轮供应冷却空气。

特别是由于第一分隔部40、第二分隔部42和第一冷却管道41的存在,从而可以增材地制造外壁25,使得外壁25能够具有复杂的形状。

另外,特别地,从第二冷却管道51的第二入口壁56到第二出口壁58的冷却空气流通使得能够改善内壁26的冷却。

第二冷却管道51尤其促进内壁26中连续且均匀的冷却空气流通。由于在第二冷却管道51中流通的冷却空气倾向于例如通过第三分隔部50与热燃烧气体分离,因此,对于内壁26的冷却更加有效。

通过穿过主孔81的主通量和穿过内壁26的稀释孔82的稀释通量提供燃烧,使得第二冷却管道51不会例如干扰燃烧室2的燃烧管中的燃烧。

通过促进冷却空气从第二入口壁56的第二入口孔86到第二出口壁88的第二出口孔88的流通,进一步改善了对内壁26的冷却。

内壁26中的第二孔89特别是使得实现对靠近燃烧管中的热燃烧气体的第三壁50的气膜冷却,以改善对第三壁50的冷却。第二孔89还使得额外的空气能够通过内壁26被引入燃烧室2的燃烧管中,以促进燃烧。

当第二冷却管道51从第二空气入口55在下游方向上变窄时,第二冷却管道51中的冷却空气被加速,从而增加冷却速率以冷却内壁26。当冷却空气进入第二冷却管道5s1时,冷却空气的压力损失也受到限制。

第二出口壁58尤其使得内壁26能够连接到涡轮壁,同时能够使得空气从第二冷却管道51排出。空气压力趋于在第二冷却管道51的第二出口57处增加,以例如向高压涡轮供应冷却空气。

特别是由于第三分隔部50、第四分隔部52和第二冷却管道51的存在,从而可以增材地制造内壁26,使得内壁26能够具有复杂的形状。

当然,在不脱离本发明范围的情况下,本领域技术人员可以对以上描述的发明进行各种修改。特别地,工具20的结构、壁10的结构和制造方法100可以进行改变。

第一冷却孔40和第二冷却孔44的数量、几何形状和分布可以进行改变。例如,壁10可以仅包括第一冷却孔40。

另外可替代地,壁中的至少一个第二冷却孔44可以没有圆形部分。在这种情况中,壁的入口43和/或出口45可以在增材制造步骤105之后被机加工。

可替代地,壁10可以被制造为在第一冷却孔40附近具有上部区域19c,该上部区域具有例如小于或等于0.06mm的厚度。

在这种情况中,上皮区域19c的厚度参数(也被称为“上皮厚度(thickness of theupskin)”)尤其被定义为通过所谓的上皮参数化制造的上皮区域19c的所有层的厚度。

通过薄的上皮区域19c,使得与根据现有技术中已知的方法增材制造的壁10相比,每个第一冷却孔40的制造缺陷减少。特别地,限制了在每个第一冷却孔40底部的不期望的材料沉积。

壁10的每个上部区域19c是例如通过粉末床17上的单位长度的第三能量输入Ec进行制造的,该单位长度的第三能量输入在0.1300J/mm和0.1950J/mm之间,优选地为0.1625J/mm。

特别地,单位长度的第三能量输入Ec大致等于单位长度的第二能量输入Eb,其中,上部区域19c相对于中间区域19b来说具有两倍的能量曝光。

相对于单位长度的第三能量输入Ec,单位长度的第一能量输入Ea的较低值使得尤其能够在制造下部区域19a期间比在制造上部区域19c期间熔化/团聚更少的粉末17。这使得通过增加下部区域19a的体积来减少第一冷却孔40的制造缺陷。

一般而言,单位长度的第一能量输入Ea、单位长度的第二能量输入Eb和/或单位长度的第三能量输入Ec(尤其是沿着壁10)可以具有不同的值。单位长度的第三能量输入Ec尤其可以具有与单位长度的第二能量输入Eb不同的值。

制造方法100可以不包括壁坯件10的机加工110和/或制造板状件28的机加工112。

特别地,仅外壁25可以包括两个分隔部40、42。在这种情况中,相对于内壁26的冷却,外壁25的冷却尤其得到改善。

此外可替代地,仅内壁26可以包括两个分隔部50、52。在这种情况中,相对于外壁25的冷却,内壁26的冷却尤其得到改善。

第一冷却管道41的空气入口可以径向定向和/或与第一入口壁46相距一距离。第一冷却管道41的空气出口可以径向定向和/或与第一出口壁48相距一距离。

第二冷却管道51的空气入口可以径向定向和/或与第二入口壁56相距一距离。第二冷却管道51的空气出口可以径向定向和/或与第二出口壁58相距一距离。

可替代地,第一分隔部壁40没有冷却孔。可替代地,第三分隔部壁50可以没有冷却孔。

可替代地,第一上游附接周缘70与第一冷却管道41的第一空气入口45间隔开,从而不会促进空气进入第一冷却管道41。

第二上游附接周缘72可以与第二冷却管道51的第二入口55间隔开,从而不促进空气进入第二冷却管道51。

可替代地,第一冷却管道41的径向范围是大致恒定的。第二冷却管道51的径向范围可以是大致恒定的。

可替代地,第一出口壁48没有附接孔74。在这种情况中,外壁25可以包括用于附接至涡轮壳体的附加附接凸缘。

第二出口壁58可以没有附接孔78。在这种情况中,内壁26可以包括用于附接至涡轮壳体的附加的附接凸缘。

例如,当外壁25和/或内壁26的分隔部40、50、42、52的厚度足以给予它们满意的机械刚性时,外壁25和/或内壁26可以不具有加强件。

外壁25和/或内壁26可以通过除了在粉末床上选择性熔化或选择性烧结以外的方法进行制造,特别是通过铸造或通过另外的增材制造方法进行制造。

- 用于制造包括至少一个注射成型的加热轨道的塑料车辆零件的方法

- 一种用于增材制造中悬垂特征结构的分层方法及其增材制造方法

- 一种应用于连铸结晶器的增材制造结构及增材制造方法和装置

- 增材制造工艺计划的优化方法及优化器,增材制造方法

- 用于控制至少一个添加式制造设备的操作的方法

- 通过增材制造技术制造至少一个由至少一种陶瓷和/或金属材料制成的坯件的方法和机器

- 用于增材制造具有定义的部件特性的至少一个部件的方法