复合粒子的制造方法、复合粒子以及混合物

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及复合粒子的制造方法、复合粒子以及混合物。

背景技术

一般,以提高玻璃材料、树脂材料等基材的物性或功能等为目的,使用各种粉末状的填料。例如,非晶氧化硅因具有0.5×10

作为比非晶氧化硅热膨胀系数低的材料,已知有磷酸锆,钨酸锆,氮化锰等许多材料。然而,由于这些材料的比重大,混合后的树脂材料等的比重也会变大,因此一般不用于电子部件等。为了弥补该缺点,作为轻型且热膨胀系数低的材料,专利文献1公开了SiO

现有技术文献

专利文献

专利文献1:日本特开平2-208256号公报

专利文献2:日本特开2007-91577号公报

非专利文献

非专利文献1:Journal of Materials Science26 p.3051(1991)

发明内容

将上述那样的填料混合于树脂材料等基材时,由于混合后的基材粘度降低,可以提高基材的流动性及成型性。另外,通过保持混合后的粘度的降低,能够提高填料的填充率,可进一步降低热膨胀系数。然而,在现有的填料中,对于降低混合后基材的粘度这方面,尚有改善的空间。

本发明的一个方面的目的在于提供一种复合粒子及其制造方法,该粒子含有ZnO、Al

本发明提供了以下所示的复合粒子的制造方法、复合粒子以及混合物。

(1)一种复合粒子的制造方法,具备以下工序:工序(a),将原料粒子与粒径小于原料粒子的选自SiO

(2)根据(1)所述的制造方法,工序(a)中,相对于100质量份的原料粒子,微粒的添加量为4质量份以下。

(3)一种复合粒子,具备核粒子及微粒,所述核粒子含有ZnO、Al

(4)根据(3)所述的复合粒子,其平均圆形度为0.60以上。

(5)根据(3)或(4)所述的复合粒子,以复合粒子的总量为基准,含有50质量%以上的β-石英固溶体作为结晶相。

(6)根据(3)~(5)中任一项所述的复合粒子,以复合粒子的总量为基准,Li、Na及K的含量分别小于100质量ppm。

(7)根据(3)~(6)中任一项所述的复合粒子,混合于玻璃或树脂中而使用。

(8)一种混合物,含有第一粒子和与第一粒子不同的第二粒子,所述第一粒子为(3)~(7)中任一项所述复合粒子。

(9)根据(8)所述的混合物,其中,第二粒子的平均圆形度为0.80以上。

(10)根据(8)或(9)所述的混合物,以混合物总量为基准,第一粒子的含量为10体积%以上。

(11)根据(8)~(10)中任一项所述的混合物,第二粒子为SiO

(12)根据(8)~(11)中任一项所述的混合物,其混合于玻璃或树脂中而使用。

根据本发明的一个方面,可以提供一种复合粒子及其制造方法,该粒子含有ZnO、Al

附图说明

图1为实施例及比较例的复合粒子(粒子)的X射线衍射图。

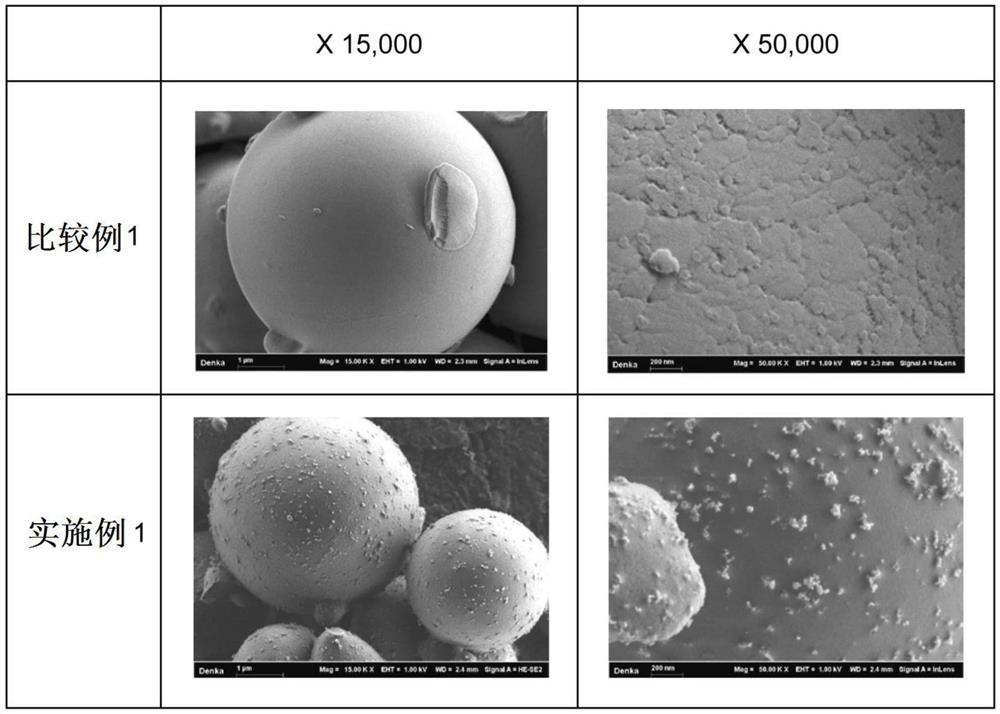

图2为比较例1及实施例1的复合粒子(粒子)的SEM观察结果。

图3为实施例3及实施例6的复合粒子的SEM观察结果。

图4为实施例8复合粒子的SEM观察结果。

具体实施方式

以下,对本发明的实施方式进行说明。但本发明并不限于以下实施方式。

一个实施方式涉及的复合粒子的制造方法具备以下工序:工序(a),将原料粒子与粒径小于原料粒子的选自SiO

工序(a)中,首先,准备原料粒子。原料粒子含有ZnO、Al

原料粒子制备工序中,首先,将原料混合,制作原料混合物。原料可以是作为Zn源的氧化锌等,作为Al源的氧化铝或氢氧化铝等以及作为Si源的氧化硅(α-石英、方英石、非晶氧化硅等)。

对于原料的混合量,以Zn源、Al源和Si源的原料的合计量为基准,Zn源的混合量可为17~43摩尔%,Al源的混合量可为9~20摩尔%,Si源的混合量可为48~63摩尔%。

原料粒子制备工序中,除上述原料以外,还可在不影响热膨胀系数的范围内添加氧化锆、氧化钛等一般的形核剂。

原料混合物中,优选离子性杂质含量尽可能少。从提高耐湿可靠性、抑制电子装置类故障的观点出发,以原料混合物的总量为基准,原料混合物中所含的碱金属的含量优选为500质量ppm以下,更优选为150质量ppm以下,进一步优选为100质量ppm以下,特别优选为50质量ppm以下。

原料混合物的混合方法没有特别限定,只要是不易混入Na、Li或K等碱金属和Fe等金属元素的方法即可,例如,可以采用玛瑙研钵、球磨机、振动磨机等粉碎机、各种混合机类来混合的方法。

原料粒子制备工序中,接下来是将原料混合物放入铂金坩埚、氧化铝坩埚等容器中,利用电炉、高频炉、聚焦炉等加热炉或者火焰燃烧器等进行熔化。然后,将这些熔融物取出并在空气中或者水中快速冷却。由此,可得到原料玻璃。通过将所得的原料玻璃粉碎,可得到原料粒子。原料玻璃的粉碎方法没有特别限定,可以是玛瑙研钵、球磨机、振动磨机、喷射磨机、湿式喷射磨机等方法。粉碎可以采用干式粉碎,也可以将水或者乙醇等液体与原料粒子混合后采用湿式粉碎。

由于原料粒子具有上述组成,能够降低混合了制得的复合粒子的基材的热膨胀系数。另外,制备粒子时,能够使原料易于熔化也易于结晶。特别是,以三种成分的合计含量的为基准,通过使其具有ZnO的含量为25~35摩尔%,Al

工序(a)中还可具备原料粒子的球化处理工序(球化工序)。在球化工序中,通过所谓的粉末熔融法对原料粒子进行球化。通过粉末熔融法的球化方法是指,向化学火焰、热等离子体、立式管式炉或塔窑中投入原料粒子进行熔化,并利用自身的表面张力而球化的方法。

粉末熔融法中,将由原料玻璃粉碎得到粒子或者由喷雾干燥机等制得的原料粒子调整至所期望的粒径分布,由此可以调整球化后的粒径分布。在抑制原料粒子凝聚的同时,将这些原料粒子投入化学火焰、热等离子体、立式管式炉或塔窑中通过熔化来进行球化。或者,制备分散在溶剂等中原料粒子的分散液,将该液态原料通过使用喷嘴等喷雾至化学火焰、热等离子体、立式管式炉或塔窑等中,利用分散介质的蒸发使原料粒子熔化来进行球化。

在粉末熔融法中,化学火焰是指可燃性气体在燃烧炉中燃烧所产生的火焰。作为可燃性气体,能够达到原料粒子熔点以上的温度即可,例如,可以使用天然气、丙烷气、乙炔气、液化石油气体(LPG)、氢等。也可将空气、氧等作为助燃性气体与可燃性气体同时使用。化学火焰的大小,温度等条件可以根据燃烧炉的大小、可燃性气体与助燃性气体的流量进行调整。

在原料粒子中,以ZnO、Al

以三种成分的合计含量为基准,ZnO的含量为17~43摩尔%,从降低基材的热膨胀系数的观点出发,优选为20~40摩尔%,更优选为22~39摩尔%,进一步优选为25~35摩尔%。以三种成分的合计含量为基准,ZnO的含量也可以为17~40摩尔%、17~39摩尔%、17~35摩尔%、20~43摩尔%、20~39摩尔%、20~35摩尔%、22~43摩尔%、22~40摩尔%、22~35摩尔%、25~43摩尔%、25~40摩尔%或25~39摩尔%。

以三种成分的合计含量为基准,Al

以三种成分的合计含量为基准,SiO

原料粒子的粒径优选为0.1μm以上,更优选为0.3μm以上,进一步优选为0.5μm以上,优选为75μm以下,更优选为35μm以下,进一步优选为10μm以下。本说明书中,原料粒子的粒径是指原料粒子的中位径(D

接着,上述原料粒子(含已被球化的原料粒子)与粒径小于原料粒子的选自SiO

微粒的粒径优选为原料粒子粒径(中位径)的1/10以下,更优选为1/50以下,进一步优选为1/100以下。微粒的粒径可以为,例如,1μm以下,0.5μm以下,或者0.1μm以下,也可以为0.001μm以上,0.005μm以上,或者0.01μm以上。本说明书中,微粒的粒径是指微粒的比表面积粒径。

本说明书中比表面积粒径d(m)是指将微粒的真密度设为ρ(g/cm

相对于100质量份的原料粒子,微粒的添加量优选为4质量份以下。通过不添加过多的微粒,复合粒子适当地结晶化,另外,微粒单体难以残留在含有复合粒子的粉末中,能够抑制微粒之间的凝聚。结果,能够更加有效地抑制与基材混合时粘度的提高。相对于100质量份的原料粒子,微粒的添加量更优选为3质量份以下,进一步优选为2质量份以下,特别是优选为1质量份以下,另外,优选为0.1质量份以上,更优选为0.2质量份。

在工序(b)中,将原料粒子及微粒的混合物进行加热,使原料粒子结晶。进而,通过加热使结晶后的原料粒子(核粒子)的表面熔接有微粒,可得到复合粒子。

当不使用微粒而只使用原料粒子时,通过原料粒子的加热,结晶后的原料粒子之间有时会出现凝聚的情况。但是,若将凝聚物强行粉碎,则容易得到破裂的粒子,难以有效地降低与基材混合时的粘度。另一方面,本实施方式的制造方法中,由于可以得到在核粒子表面熔接有微粒的复合粒子,因此能够抑制复合粒子之间的凝聚,结果更加有效地抑制基材混合时粘度的升高。

作为结晶时的加热装置,只要是能够获得所期望的加热温度的加热装置都可以使用,例如,可以使用电炉、回转窑炉、推式炉、辊底式炉等。

加热温度(结晶温度)优选为750~900℃。通过将加热温度设在该范围内,既可以抑制原料粒子之间的熔接又能使原料粒子发生结晶。另外,能够尽可能地抑制源自微粒的富含二氧化硅的结晶相或者富含氧化铝铝结晶相的生成。由此,可以尽量增多作为结晶相的β-石英固溶体的含量,也易于降低复合粒子的热膨胀系数。即,通过使加热温度在该范围内,能够容易地兼得降低混合了复合粒子的基材的粘度和热膨胀系数。

加热时间(结晶时间)优选为1~24小时。通过将加热时间设为1小时以上,使向β-石英固溶体相的结晶过程充分进行,能够进一步降低混合了复合粒子的基材的热膨胀系数。通过将加热时间设为24小时以下,可以控制成本。

在工序(b)中,还可以根据需要包含采用玛瑙研钵、球磨机、振动磨机、喷射磨机、湿式喷射磨机等方法将由复合粒子构成的粉末进行粉碎的工序。粉碎可以是干式的,也可以是与水或乙醇等液体混合的湿式粉碎。以湿式的方式粉碎,粉碎后再进行干燥可获得本实施方式的复合粒子。干燥方法没有特别限定,可以是加热干燥、真空干燥、冷冻干燥、超临界二氧化碳干燥等。

在复合粒子的制造方法中,其它的实施方式也可进一步具备为得到所期望的粒径(中位径)的复合粒子的分级工序及使用偶联剂的表面处理工序。通过进行表面处理,能够进一步提高向基材中的混合量(填充量)。表面处理中使用的偶联剂,优选为硅烷偶联剂。偶联剂还可以为钛酸酯偶联剂或铝酸酯偶联剂。

通过工序(b),能够得到在结晶后的原料粒子表面熔接有微粒的复合粒子。即,通过上述方法制得的复合粒子具有含ZnO、Al

此处,“粒径小于核粒子”是指与在电子显微镜下观察所测定的核粒子的粒径相比,在电子显微镜下观察所测定的微粒的粒径较小。本实施方式的复合粒子通过上述制造方法制造制得,因微粒的比表面积粒径小于原料粒子中位径,所以即使在复合粒子中,在电子显微镜下观察所测定的微粒的粒径也小于核粒子的粒径。

复合粒子中,通过工序(b)中的加热,微粒稳固地熔接在核粒子表面。这与核粒子和微粒进行简单地混合所得混合物中的粒子是完全不同的形态。核粒子上熔接有微粒可依据以下来确认:使用加有乙醇、丙酮等溶剂的超声波浴或超声波均质机,对复合粒子进行3分钟的超声波处理,再将该分散液在电子显微镜的试样台上滴下一~数滴,干燥后在扫描电镜(SEM)下观察复合粒子时,观察到核粒子的表面附着有多个微粒。当只是核粒子与微粒的简单的混合物时,假设在核粒子的表面附着有微粒,经过超声波处理的微粒也会从核粒子表面脱离,通过上述方法所得到的复合粒子中,由于微粒稳固地熔接在核粒子表面,即使经过了超声波处理,微粒也难以从核粒子表面分离。

该复合粒子中,如上所述,通过微粒熔接在核粒子表面,由此抑制了复合粒子之间的凝聚。因此,向树脂等基材中混入复合粒子作为填料的时,能够抑制粘度的升高。若能够抑制基材粘度的升高,则可以向基材中混入更多的复合粒子,热膨胀的抑制效果也能够提升。

以ZnO、Al

以三种成分的合计含量为基准,ZnO的含量为17~43摩尔%,从降低基材的热膨胀系数的观点出发,优选为20~40摩尔%,更优选为22~39摩尔%,进一步优选为25~35摩尔%。以三种成分的合计含量为基准,ZnO的含量还可以为17~40摩尔%、17~39摩尔%、17~35摩尔%、20~43摩尔%、20~39摩尔%、20~35摩尔%、22~43摩尔%、22~40摩尔%、22~35摩尔%、25~43摩尔%、25~40摩尔%或25~39摩尔%。

以三种成分的合计含量为基准,Al

以三种成分的合计含量为基准,SiO

复合粒子也可含有不可避免的杂质的离子杂质,从提高耐湿可靠性和抑制电子装置类故障的观点出发,优选其含量尽可能少。作为离子杂质,可以举出Li、Na、K等碱金属。本实施方式的复合粒子中,以复合粒子的总量为基准,Li、Na以及K的合计含量优选为小于500质量ppm,更优选为小于300质量ppm,进一步优选为小于200质量ppm。

以复合粒子的总量为基准,Li的含量优选为小于100质量ppm,更优选为小于50质量ppm,进一步优选为小于20质量ppm。以复合粒子的总量为基准,Na的含量优选为小于100质量ppm,更优选为小于90质量ppm,进一步优选为小于80质量ppm。以复合粒子的总量为基准,K的含量优选为小于100质量ppm,更优选为小于70质量ppm,进一步优选为小于40质量ppm。

在不影响热膨胀系数的范围内,复合粒子中还可以进一步含有氧化锆、氧化钛等。从进一步改善基材的热膨胀系数的降低效果的观点出发,以复合粒子的总量为基准,上述三种成分的含量优选为95摩尔%以上,更优选为98摩尔%以上,进一步优选为99摩尔%以上。从同样的观点出发,在一个实施方式中,复合粒子可以仅由上述三种成分和不可避免的杂质构成,也可以仅由上述三种成分构成。

本实施方式的复合粒子优选为含有β-石英固溶体作为结晶相。复合粒子含有β-石英固溶体作为主结晶相即可。以复合粒子的总量为基准,β-石英固溶体的含量优选为50质量%以上,更优选为60质量%以上,进一步优选为70质量%以上,也可以为72质量%以上,或者75质量%以上。β-石英固溶体的含量尽可能多为好。β-石英固溶体的含量在上述的范围时,因复合粒子本身的热膨胀系数变小,基材的热膨胀系数能够进一步降低。特别是,若β-石英固溶体的含量为70质量%以上,则复合粒子使基材的热膨胀更有效地降低。进而,由于能够进一步增多向基材中的复合粒子的混合量(填充量),因此易于控制基材的热膨胀系数。应予说明,本实施方式中的复合粒子所具有的β-石英固溶体的构造可表示为xZnO-yAl

复合粒子还可以进一步含有除β-石英固溶体相以外的非晶相或其它结晶相。作为其它的结晶相,复合粒子还可以含有硅锌矿相(Zn

复合粒子的形状优选为尽可能的近似于球状。复合粒子是否为大致球状是可以通过算出复合粒子的平均圆形度来确认的。本说明书中平均圆形度按如下的方法求得。即,求出通过电子显微镜拍摄的复合粒子的投影面积(S)和投影周围长(L),代入以下的式(1)来计算出圆形度。而且,一定的面积(包含100个以上粒子的面积)的观察区域所含的全部粒子的圆形度的平均值。

圆形度=4πS/L

平均圆形度尽可能大的为好,优选为0.60以上,更优选为0.70以上,进一步优选为0.80以上,特别优选为0.85以上,最优选为0.90以上。由此,与基材混合时的粒子的滚动阻力变小,基材的粘度能够进一步降低,基材的流动性能够进一步提高。特别是,如果平均圆形度达到0.90以上,基材的流动性进一步提高,因此复合粒子能够更高度地填充于基材中,热膨胀系数的降低变得更加容易。

复合粒子的粒径没有特别限定,若考虑作为混入基材的填料来使用时,可以为0.5~100μm、1~50μm、1~40μm、1~30μm、1~20μm或1~10μm。本说明书中,复合粒子的粒径是指复合粒子的中位径(D

从进一步降低混入复合粒子的基材的热膨胀系数的观点出发,含有复合粒子的粉末的热膨胀系数尽可能小为好,优选为2×10

使用上述复合粒子和与上述复合粒子组成不同的粒子,可获得混合物。即,一个实施方式的混合物含有由上述复合粒子构成的第一粒子和与第一粒子不同的第二粒子。通过将上述复合粒子与第二粒子混合,能够更易于调整将其混入基材时的热膨胀系数、热传导率、填充率等。

作为第二粒子,可以举出SiO

第二粒子的形状优选为球状。从与上述复合粒子(第一粒子)相同的观点出发,第二粒子的平均圆形度尽可能大为好,优选为0.80以上,更优选为0.85以上,进一步优选为0.90以上。第二粒子的平均圆形度可通过与上述复合粒子的平均圆形度相同的方法算出。

在一个实施方式中,第二粒子的粒径(中位径(D

以混合物的总量为基准,混合物中第二粒子的含量优选为90体积%以下,更优选为70体积%以下,进一步优选为50体积%以下,特别优选为40体积%以下。因此,能够更有效地降低基材的热膨胀系数。第二粒子的含量可以是0.1体积%以上,优选为1体积%以上。

从有效降低基材的热膨胀系数的观点出发,以混合物的总量为基准,混合物中的第一粒子的含量优选为10体积%以上,更优选为30体积%以上,进一步优选为50体积%以上,特别是优选为60体积%以上。以混合物的总量为基准,混合物中的第一粒子的含量,例如,可以为99.9体积%以下,优选为99体积%以下。

以混合物的总量为基准,混合物中的第一粒子及第二粒子的合计量可以为90体积%以上,92体积%以上,或者95体积%。混合物也可以仅由第一粒子和第二粒子组成。

混合物中还可以进一步含有与第一粒子和第二粒子组成不同的其它粒子。当第二粒子为SiO

本实施方式的复合粒子或者混合物可以被混入基材中使用。在一个实施方式中,基材可以是玻璃。即,本发明的一个实施方式可以是含有上述复合粒子和玻璃的组合物,可以是含有上述第一粒子、第二粒子和玻璃的组合物。作为玻璃的种类,可以举出具有PbO-B

在其它实施方式中的基材也可以是树脂。即,本发明的一个实施方式可以是含有上述的复合粒子和树脂的组合物,可以是含有上述第一粒子、上述第二粒子和树脂的组合物。

作为树脂的种类,可以举出环氧树脂、硅树脂、酚醛树脂、三聚氰胺树脂、尿素树脂、不饱和聚酯、氟树脂、聚酰胺(聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺等)、聚对苯二甲酸丁二醇酯、聚酯(聚对苯二甲酸乙二酯等)、聚苯硫醚、全芳香族聚酯、聚砜、液晶聚合物、聚醚砜、聚碳酸酯、马来酰亚胺改性树脂、ABS(丙烯腈-丁二烯-苯乙烯)树脂、AAS(丙烯腈-丙烯酸橡胶-苯乙烯)树脂、AES(丙烯腈-乙烯丙烯二烯橡胶-苯乙烯)树脂。基材也可以是这些树脂的混合物。

基材中复合粒子或者混合物的混合量(填充量)是根据热膨胀系数等物性目标适当地选择。以添加了复合粒子或混合物后的基材总量为基准,复合粒子或者混合物的混合量可以为30~95体积%,优选为40~90体积%。

将混合物混入基材时,混合方法可以是在基材中混合第一粒子及第二粒子,也可以预先混合第一粒子和第二粒子再混合于基材中。

通过将本实施方式的复合粒子或混合物混入基材中,能够降低复合粒子或者混合物混入后基材的粘度。混入本实施方式的复合粒子或混合物的基材因粘度低而具有优异的流动性、成型性。另外,混合本实施方式的复合粒子或者混合物时,也可以增大混合量(填充率)。

实施例

以下,通过实施例对本发明进行更具体地说明,但本发明并不限于实施例。

[实施例1]

(原料粒子的制备)

分别将ZnO、Al

(球化处理)

得到的原料粒子通过载体气体(氧)投入由LPG与氧气形成的高温火焰中,利用粉末熔融法进行球化处理。由此,得到了经过球化处理原料粒子。

(微粒的添加)

相对于100质量份的球化后的原料粒子,添加0.1质量份的SiO

(结晶)

将原料粒子及微粒的混合物粉碎后放入氧化铝坩埚中,在空气气氛下,使用电炉,结晶时电炉的炉内温度设为800℃,在800℃下保温时间设为1小时,使其结晶。由此,得到实施例1的复合粒子。

[实施例2~5]

除了将SiO

[实施例6~10]

除了将微粒由SiO

[实施例11]

除了以三种成分总量为基准,按ZnO为22摩尔%,Al

[实施例12]

除了以三种成分总量为基准,按ZnO为40摩尔%,Al

[比较例1]

除了在原料粒子中完全不添加微粒以外,按照实施例1相同的方法得到比较例1的粒子。

对制备的复合粒子或者粒子的各个特性按以下的方法进行评价。各评价结果如表1所示。

[结晶相的鉴定]

结晶后的复合粒子或者粒子中所含的结晶相的鉴定和含量的定量是采用粉末X射线衍射测定/里特沃尔德法进行的。使用装置为试样水平型多功能X射线衍射装置(Rigaku公司制造,RINT-UltimaIV),以X射线源为CuKα,管电压为40kV,管电流为40mA,扫描速度为5.0°/min,2θ扫描范围为10°~80°的条件进行测定。图1(a)所示为实施例2~4的复合粒子的X射线衍射图(截取),图1(b)所示为实施例6~8的复合粒子的X射线衍射图(截取)。为了比较,图1(a)及图1(b)示出了比较例1的粒子的X射线衍射图(截取)。结晶相的定量分析使用里特沃尔德法软件(MDI公司制造,粉末X射线综合软件Jade+9.6)。将NIST制造的X射线衍射用标准试样α-氧化铝(内部标准物质)以50质量%(以添加后的试样总量为基准)的方式添加到结晶粉末中的试样进行X射线衍射测定,再通过里特沃尔德分析得到β-石英固溶体的比例a(质量%),代入下述式(2)计算得出β-石英固溶体相的含量b(质量%)。应予说明,所得粒子的β-石英固溶体的晶体结构是参考现有技术(例如,Journal of Non-Crystalline Solids 351 149(2005)),通过Zn

b=100a/(100-a) (2)

[ZnO、Al

ZnO、Al

[平均圆形度]

采用碳胶带将复合粒子构成的粉末固定于试样台,进行锇涂覆,通过扫描电镜(日本电子公司制造,JSM-7001F SHL)拍摄的倍率为500~5000倍,2048×1356像素的图像存入个人计算机。图像分析的粒子是1μm~10μm范围的。使用图像分析装置(日本Roper公司制造,Image-Pro Premier Ver.9.3),算出该图形的复合粒子的投影面积(S)与复合粒子的投影周长(L),通过下述式(1)计算出圆形度。求出在含有100个以上复合粒子的面积的观察区域中全部粒子的圆形度,将其平均值设为平均圆形度。

圆形度=4πS/L

[复合粒子的中位径]

采用激光衍射粒度分析仪(Beckman Coulter公司制造,LS 13 320)进行中位径的测定。向玻璃烧杯中加入50cm

[复合粒子的形状观察]

使用扫描电镜(SEM)对实施例1、3、6、8及比较例1中的各复合粒子或者粒子进行观察。观察结果如图2~图4所示。如图2~图4所示,在添加了微粒的实施例1、3、6、8的复合粒子中,可以观察到核粒子表面熔接有微粒。另一方面,在未添加微粒的比较例1的粒子中,观察不到微粒的熔接。

[粘度]

使复合粒子占整体的50体积%,与双酚A型液态环氧树脂(三菱化学公司制造,JER828)进行混合,并利用行星式搅拌机(Thinky公司制造,“脱泡练太郎AR-250”,转速2000rpm)进行混炼,制得树脂组合物。使用流变仪(日本SiberHegner公司制造,MCR-300)按下述条件对所得的树脂组合物进行粘度测定。将使用比较例1粒子的树脂组合物的粘度设为100,求出使用各实施例复合粒子的树脂组合物的粘度相对值(相对粘度)。

板形状:圆形平板

试样厚度:1mm

温度:25±1℃

剪切速度:1s

产业上的可利用性

通过本发明的制造方法得到的复合粒子,能够作为在填充于玻璃、树脂等基材时可降低基材热膨胀系数的填料使用。另外,由于含有本发明的复合粒子的基材具有低粘度、高流动性,因此可以用作能够实现高填充的填料。

- 用于电池用正极活性物质的过渡金属复合氢氧化物粒子的制造方法

- 一种多元复合填充粒子改性导热PE复合材料及其制备方法

- 半导体纳米粒子复合体、半导体纳米粒子复合体组合物、半导体纳米粒子复合体固化膜、半导体纳米粒子复合体分散液、半导体纳米粒子复合体组合物的制造方法和半导体纳米粒子复合体固化膜的制造方法

- 复合粒子、复合粒子固化物、复合粒子模内成形体、层叠体、复合体及复合粒子的制造方法