一种附带气动密封的CVD真空反应器

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于化学气相沉积技术领域,具体为一种附带气动密封的CVD真空反应器。

背景技术

CVD全称为Chemical vapor deposition,意指“化学气相沉积”,是利用气态的物质在一定温度下,通过化学反应,在气体或者气固界面上生成固态沉积物的一种气相沉积固体薄膜的技术,由两种或两种以上的气态原材料倒入到反应器内,相互之间产生化学反应,形成一种新的材料沉积在基材表面,CVD反应通常在常压或真空中进行,镀膜的绕射性好,对于形状复杂的工件表面都能均匀覆膜。

在目前基材真空镀膜时,通常采用进气装置将两种或两种以上的气态物质导入到壳体中,而后通过喷头自上而下向壳体内位于置物架上的基材表面喷射气态物质,而后通过化学反应形成新的材料沉积在基材表面,然而,喷头的喷射面积与进气量无法根据基材的数量调整,若需要镀膜的基材较少时,工件集中分布于置物架的中心处,而现有的CVD真空反应器此时依旧处于较大的进气量与较大的喷射面积的工作状态,处于喷头边缘处喷射出的气态物质被浪费,造成了气态物质的能源浪费,且喷头边缘处的喷孔依旧均匀分散了进气装置输入壳体内的气态物质含量,降低了位于喷头中心处喷射孔喷出的气态物质的含量,从而降低了工件的镀膜效果。

鉴于此,为了改善上述技术问题,本发明提供了一种附带气动密封的CVD真空反应器,改善了上述技术问题。

发明内容

本发明所要解决的技术问题:喷头的喷射面积与进气量无法根据基材的数量调整,若需要镀膜的基材较少时,工件集中分布于置物架的中心处,而现有的CVD真空反应器此时依旧处于较大的进气量与较大的喷射面积的工作状态,处于喷头边缘处喷射出的气态物质被浪费,造成了气态物质的能源浪费,且喷头边缘处的喷孔依旧均匀分散了进气装置输入壳体内的气态物质含量,降低了位于喷头中心处喷射孔喷出的气态物质的含量,从而降低了工件的镀膜效果。

本发明提供的一种附带气动密封的CVD真空反应器,所述一种附带气动密封的CVD真空反应器包括:壳体、进气管、调节单元和置物单元;

所述壳体上安装有进料门,所述进料门通过阀门与壳体连接,所述壳体内安装有加热设备;

所述进气管通过支架固定安装于壳体顶部;

所述调节单元安装于进气管的底端,所述调节单元的上下两端分别与进气管和壳体安装连接,所述调节单元用于根据基材数量调节喷射面积与进气流量;

所述置物单元安装于壳体内,所述置物单元位于调节单元的下方,所述置物单元包括弹簧,所述置物单元用于防止并固定多个基材。

相较于现有技术中,在对基材镀膜时,无法根据基材的数量调节进气量与喷射面积,若需要镀膜的基材较少时,基材集中分布于置物架的中心处,而现有的CVD真空反应器依旧处于较大的进气量与较大的喷射面积的工作状态,处于喷头边缘处喷射出的气态物质被浪费,造成了气态物质的能源浪费,且喷头边缘处的喷孔依旧均匀分散了进气管输入壳体内的气态物质含量,降低了位于喷头中心处喷射孔喷出的气态物质的含量,从而降低了基材的镀膜效果;

而本发明通过判断置物单元中弹簧的变形量,若弹簧的压缩量较大,则需要镀膜的基材较多,基材从置物单元的中心分布至置物单元的边缘,此时工作人员通过正向调节调节单元,增大进气流量,增大喷射面积,使处于置物单元边缘处的基材依旧能够与气态物质均匀接触,若弹簧的压缩量较小,则需要镀膜的基材较少,且基材集中分布于置物单元的中心,此时工作人员通过反向调节调节单元,减小进气流量,减小喷射面积,使处于置物单元中心处的基材能够与气态物质均匀接触,喷头边缘处的喷射孔不会分散进气量,从而提高了基材覆膜效果,降低了气态物质的浪费,提高能源的有效利用。

优选的,所述调节单元包括:转动内管、转动外管、底环、拉杆、限位盘、连接杆、滑块、引流块、喷孔、一号流量调节片和二号流量调节片;

所述转动内管位于进气管与壳体之间,所述转动内管与进气管转动连接;

所述转动外管套设于转动内管的外部,所述转动外管的内壁与转动内管转动连接,所述转动内管的外壁与壳体固定连接,所述转动外管上端面的水平高度低于转动内管上端面的水平高度,所述转动外管的下端面与转动内管的下端面平齐,所述转动外管与进气管之间存在间隙;

所述底环位于转动内管的底部,且与转动内管固接;

所述拉杆设有多个,多个所述拉杆呈“L”形结构,多个所述拉杆呈圆周状均匀固定安装于底环的下表面上;

所述限位盘位于底环的下方,所述限位盘上开设有多个弧形槽;

所述连接杆贯穿弧形槽,且通过滑槽与弧形槽表面滑动连接,所述连接杆的上端与拉杆转动连接;

所述滑块位于连接杆的下方,所述滑块与连接杆的下端转动连接;

所述引流块位于滑块下方,所述引流块上设置有多个滑槽,所述滑块位于滑槽内,所述滑块与滑槽相配合;

多个所述喷孔开设于引流块上,多个所述喷孔均匀分布于位于滑槽内;

所述一号流量调节片固定安装于进气管的底端,所述一号流量调节盘上开设有一号孔;

所述二号流量调节片固定安装于转动内管的顶端,所述二号流量调节片上开设有二号孔,所述二号流量调节片与一号流量调节片接触,所述二号孔的圆心与一号孔的圆心在同一圆周上。

优选的,所述置物单元还包括:十字架、转轴、置物槽、推片和限位片;

所述十字架位于引流块的下方;

所述转轴位于十字架的下方,所述十字架的中心固定安装于转轴上;

所述置物槽开设于十字架的上表面上,所述置物槽设有多个,多个所述置物槽自十字架的中心向周边散开布置;

所述推片设有四个,四个所述推片滑动安装于十字架上,所述推片在初始状态时位于十字架的中心;

所述弹簧位于推片远离十字架中心的一侧面上,所述弹簧一端与推片固接;

所述限位片固定安装于十字槽上,所述限位片位于十字槽的边缘,所述弹簧远离推片一端与限位片固接。

通过观察弹簧的压缩量,判断基材的数量,基材的数量越多,基材在十字槽中的分布圈数越多,则工作人员正向转动内管,增大一号孔与二号孔的相对应面积,从而增大气态物质的流量,并通过拉动滑块,增加与转动内管相对应的喷孔数量,从而增大喷射面积,基材的数量越少,基材在十字槽中的分布圈数越少,则工作人员反向转动内管,减小一号孔与二号孔的相对应面积,从而减小气态物质的流量,并通过拉动滑块,减少与转动内管相对应的喷孔数量,从而减小喷射面积,减少气态物质的浪费。

优选的,所述转轴的下方设置有电机,所述电机固定安装于壳体内部,所述电机输出轴与转轴固接。

在对基材进行真空镀膜时,工作人员通过控制器控制电机启动,电机输出轴转动带动转轴转动,转轴转动带动十字架转动,十字架转动带动基材转动,同时,气态物质从喷孔喷向壳体内,此时基材转动,绕动壳体内部气流,增加壳体内气流的流动性,同时增加了基材与气态物质的接触面积,提高基材镀膜的均匀性。

优选的,所述引流块设置为锥台结构,所述喷孔自锥台中心逐渐向远离锥台中心一侧倾斜角度逐渐减小。

通过设置引流块设置为锥台结构,喷孔自锥台中心逐渐向远离锥台中心一侧倾斜角度逐渐减小,使喷孔为斜孔,增大喷孔的喷射范围。

优选的,所述十字架的下方设置于密封盘,所述密封盘固定安装于壳体内,所述转轴贯穿密封盘且与密封盘转动连接,所述密封盘与十字架滑动连接。

通过密封盘将壳体内部分为上下两个腔室,基材位于上腔室中,电机位于下腔室中,密封盘阻隔了气态物质继续向下运动至与电机接触,避免对气态物质造成浪费。

优选的,所述进气管与转动外管之间设置有橡胶片,所述橡胶片环绕成圆柱状,所述橡胶片的内壁上端与进气管固接,所述橡胶片的内壁下端与转动外管固接。

由于转动内管上端与进气管转动连接,其下端与转动外管转动连接,为避免进气管进气时,壳体内的气态物质从转动内管的转动连接处发生泄漏,因此在进气管与转动外管之间设置有橡胶片,橡胶片的内壁上端与进气管固接,内壁下端与转动外管固接,若气态物质从转动内管的转动连接处发生泄漏时,会使橡胶片发生膨胀,避免气态物质向外部扩散,造成气态物质的浪费,保证壳体的密封性。

优选的,所述橡胶片设置为褶皱状。

当工作人员转动转动内管时,工作人员手握橡胶片并挤压橡胶片使橡胶片与转动内管紧密贴合,此时转动转动内管,通过设置橡胶片为褶皱状,能够便于工作人员转动转动内管,使橡胶片保证壳体密封性的同时,为转动转动内管提供变形空间,便于转动内管的正常转动。

优选的,所述进气管与转动外管的外侧面固接有隔温层,橡胶片安装于隔温层上,此时作为壳体密封件的橡胶片位于壳体外部,能够减缓基材在镀膜时壳体内部温度过高而使橡胶片直接受热,加快橡胶片的老化现象。

优选的,所述壳体底部侧壁安装有排气管,所述排气管位于密封盘的上方。

通过在壳体底部侧壁安装有排气管,当基材镀膜工作结束后,工作人员打开排气管内的阀门,将壳体内产生的废气排出。

本发明的有益效果如下:

1、本发明提供的一种附带气动密封的CVD真空反应器,通过判断弹簧的变形量,若弹簧的压缩量较大,则需要镀膜的基材较多,基材从置物单元的中心分布至置物单元的边缘,此时工作人员通过正向调节调节单元,增大进气流量,增大喷射面积,使处于置物单元边缘处的基材依旧能够与气态物质均匀接触;

若弹簧的压缩量较小,则需要镀膜的基材较少,且基材集中分布于置物单元的中心,此时工作人员通过反向调节调节单元,减小进气流量,减小喷射面积,使处于置物单元中心处的基材能够与气态物质均匀接触,喷头边缘处的喷射孔不会分散进气量,从而提高了基材覆膜效果,降低了气态物质的浪费,提高能源的有效利用。

2、本发明提供的一种附带气动密封的CVD真空反应器,通过设置电机带动转轴转动,转轴转动带动十字架转动,十字架转动带动基材转动,同时,气态物质从喷孔喷向壳体内,此时基材转动,绕动壳体内部气流,增加壳体内气流的流动性,同时增加了基材与气态物质的接触面积,提高基材镀膜的均匀性。

3、本发明提供的一种附带气动密封的CVD真空反应器,通过设置密封盘,将壳体内部分为上下两个腔室,密封盘阻隔了气态物质继续向下运动至与电机接触,避免对气态物质造成浪费。

4、本发明提供的一种附带气动密封的CVD真空反应器,通过在进气管与转动外管之间设置有橡胶片,橡胶片的内壁上端与进气管固接,内壁下端与转动外管固接,若气态物质从转动内管的转动连接处发生泄漏时,会使橡胶片发生膨胀,避免气态物质向外部扩散,造成气态物质的浪费,保证壳体的密封性。

5、本发明提供的一种附带气动密封的CVD真空反应器,通过设置进气管与转动外管的外侧面固接有隔温层,橡胶片安装于隔温层上,此时作为壳体密封件的橡胶片位于壳体外部,能够减缓基材在镀膜时壳体内部温度过高而使橡胶片直接受热,加快橡胶片的老化现象。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

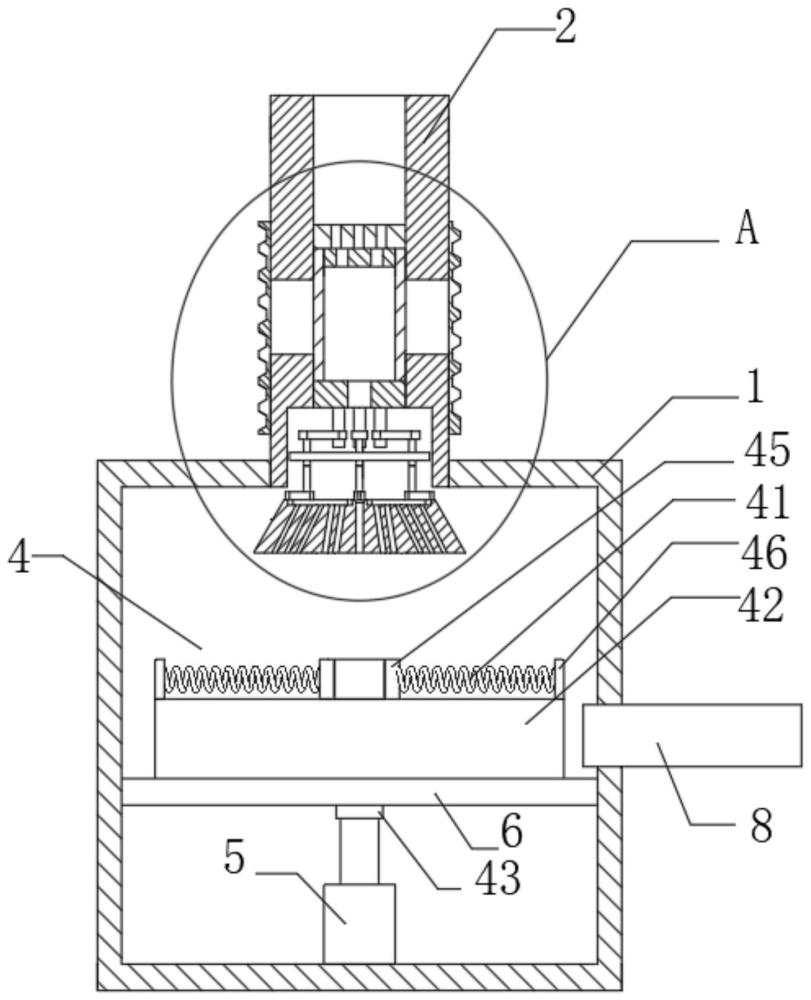

图1为本发明的正视局部剖视结构示意图;

图2为本发明的图1中A处放大图;

图3为本发明的引流块仰视结构示意图;

图4为本发明的壳体内部结构示意图;

图5为本发明的置物单元俯视结构示意图;

图6为本发明的整体外观结构示意图;

图7为本发明的调节单元与置物单元处结构示意图;

图中:壳体1、进气管2、调节单元3、转动内管31、转动外管32、底环33、拉杆34、限位盘35、连接杆36、滑块37、引流块38、喷孔39、一号流量调节片310、二号流量调节片311、置物单元4、弹簧41、十字架42、转轴43、置物槽44、推片45、限位片46、电机5、密封盘6、橡胶片7、排气管8。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1、图2和图4所示,本发明提供的一种附带气动密封的CVD真空反应器,所述一种附带气动密封的CVD真空反应器包括:壳体1、进气管2、调节单元3和置物单元4;

所述壳体1上安装有进料门,所述进料门通过阀门与壳体1连接,所述壳体1内安装有加热设备;

所述进气管2通过支架固定安装于壳体1顶部;

所述调节单元3安装于进气管2的底端,所述调节单元3的上下两端分别与进气管2和壳体1安装连接,所述调节单元3用于根据基材数量调节喷射面积与进气流量;

所述置物单元4安装于壳体1内,所述置物单元4位于调节单元3的下方,所述置物单元4包括弹簧41,所述置物单元4用于防止并固定多个基材;

通过采用上述技术方案,在采用CVD真空反应器对基材表面进行气相沉积真空镀膜时,首先工作人员打开进料门,将基材依次放置于置物单元4中,而后关闭进料门,并通过进料门处的阀门将壳体1密封,接着根据置物单元4中弹簧41的变形量判断所需的气态物质流量与喷射面积,若弹簧41的压缩量较大,则需要镀膜的基材较多,此时工作人员通过正向调节调节单元3,增大进气流量,增大喷射面积,若弹簧41的压缩量较小,则需要镀膜的基材较少,此时工作人员通过反向调节调节单元3,减小进气流量,减小喷射面积;

相较于现有技术中,在对基材镀膜时,无法根据基材的数量调节进气量与喷射面积,若需要镀膜的基材较少时,基材集中分布于置物架的中心处,而现有的CVD真空反应器依旧处于较大的进气量与较大的喷射面积的工作状态,处于喷头边缘处喷射出的气态物质被浪费,造成了气态物质的能源浪费,且喷头边缘处的喷孔39依旧均匀分散了进气管2输入壳体1内的气态物质含量,降低了位于喷头中心处喷射孔喷出的气态物质的含量,从而降低了基材的镀膜效果;

而本发明通过判断置物单元4中弹簧41的变形量,若弹簧41的压缩量较大,则需要镀膜的基材较多,基材从置物单元4的中心分布至置物单元4的边缘,此时工作人员通过正向调节调节单元3,增大进气流量,增大喷射面积,使处于置物单元4边缘处的基材依旧能够与气态物质均匀接触,若弹簧41的压缩量较小,则需要镀膜的基材较少,且基材集中分布于置物单元4的中心,此时工作人员通过反向调节调节单元3,减小进气流量,减小喷射面积,使处于置物单元4中心处的基材能够与气态物质均匀接触,喷头边缘处的喷射孔不会分散进气量,从而提高了基材覆膜效果,降低了气态物质的浪费,提高能源的有效利用。

如图1至图7所示,作为本发明的一种实施方式,所述调节单元3包括:转动内管31、转动外管32、底环33、拉杆34、限位盘35、连接杆36、滑块37、引流块38、喷孔39、一号流量调节片310和二号流量调节片311;

所述转动内管31位于进气管2与壳体1之间,所述转动内管31与进气管2转动连接;

所述转动外管32套设于转动内管31的外部,所述转动外管32的内壁与转动内管31转动连接,所述转动内管31的外壁与壳体1固定连接,所述转动外管32上端面的水平高度低于转动内管31上端面的水平高度,所述转动外管32的下端面与转动内管31的下端面平齐,所述转动外管32与进气管2之间存在间隙;

所述底环33位于转动内管31的底部,且与转动内管31固接;

所述拉杆34设有多个,多个所述拉杆34呈“L”形结构,多个所述拉杆34呈圆周状均匀固定安装于底环33的下表面上;

所述限位盘35位于底环33的下方,所述限位盘35上开设有多个弧形槽;

所述连接杆36贯穿弧形槽,且通过滑槽与弧形槽表面滑动连接,所述连接杆36的上端与拉杆34转动连接;

所述滑块37位于连接杆36的下方,所述滑块37与连接杆36的下端转动连接;

所述引流块38位于滑块37下方,所述引流块38上设置有多个滑槽,所述滑块37位于滑槽内,所述滑块37与滑槽相配合;

多个所述喷孔39开设于引流块38上,多个所述喷孔39均匀分布于位于滑槽内;

所述一号流量调节片310固定安装于进气管2的底端,所述一号流量调节盘上开设有一号孔;

所述二号流量调节片311固定安装于转动内管31的顶端,所述二号流量调节片311上开设有二号孔,所述二号流量调节片311与一号流量调节片310接触,所述二号孔的圆心与一号孔的圆心在同一圆周上;

所述置物单元4还包括:十字架42、转轴43、置物槽44、推片45和限位片46;

所述十字架42位于引流块38的下方;

所述转轴43位于十字架42的下方,所述十字架42的中心固定安装于转轴43上;

所述置物槽44开设于十字架42的上表面上,所述置物槽44设有多个,多个所述置物槽44自十字架42的中心向周边散开布置;

所述推片45设有四个,四个所述推片45滑动安装于十字架42上,所述推片45在初始状态时位于十字架42的中心;

所述弹簧41位于推片45远离十字架42中心的一侧面上,所述弹簧41一端与推片45固接;

所述限位片46固定安装于十字槽上,所述限位片46位于十字槽的边缘,所述弹簧41远离推片45一端与限位片46固接;

通过采用上述技术方案,在采用CVD真空反应器对基材表面进行气相沉积真空镀膜时,首先工作人员打开进料门,将基材依次放置于十字架42的置物槽44中,且将基材自十字架42的置物槽44中心呈圆周状向周边均匀分布,在将多个基材依次呈圆周状逐圈放置于十字架42的置物槽44中后,随着基材的逐渐增多,基材在十字架42中的分布圈数逐渐增多,由于基材在十字架42中的分布圈数逐渐增多,则推片45随着基材的分布圈数逐渐向十字架42的边缘移动,推片45向十字架42的边缘移动时,挤压弹簧41;

若基材越多,则弹簧41的压缩量越大,基材在十字架42中的分布圈数越多,此时工作人员正向转动转动内管31,转动内管31正向转动时,通过底环33带动拉杆34转动,由于拉杆34与连接杆36转动连接,连接杆36贯穿位于拉杆34下方的限位盘35,且连接杆36与限位盘35通过弧形滑槽滑动连接,因此,转动内管31正向转动时,通过底环33与拉杆34带动连接杆36沿着弧形滑槽向远离十字架42的中心一侧滑动,由于连接杆36的下端与滑块37转动连接,因此拉杆34拉动滑块37,滑块37在引流块38上开设的滑槽内向远离十字架42的中心一侧滑动,滑块37在引流块38上向远离十字架42的中心一侧滑动时,滑块37远离十字架42中心的一端逐渐脱离滑槽,且滑槽内与转动内管31相通的喷孔39数量逐渐增多,则与转动内管31相连通的喷孔39分布圈数逐渐增多,因此气态物质通过引流管上的喷孔39喷射面积逐渐增大;

同时,由于工作人员正向转动转动内管31,转动内管31上固接的二号流量调节片311上的二号孔与进气管2上固接的一号流量调节片310上的一号孔相对应的面积增大,进气管2进入转动内管31中的气态物质流量增大,气态物质从进气管2进入转动内管31中,而后通过与转动内管31相连通的喷孔39喷射进入壳体1中,壳体1中的加热设备对气态物质加热,使多种气态物质通过化学反应,在基材表面生成固态沉积物,完成对多数量基材的真空镀膜;

若基材越少,基材集中靠近十字架42的中心处分布,则弹簧41的压缩量越小,基材在十字架42中的分布圈数越少,此时工作人员反向转动转动内管31,转动内管31反向转动时,通过底环33带动拉杆34反向转动,由于拉杆34与连接杆36转动连接,连接杆36贯穿位于拉杆34下方的限位盘35,且连接杆36与限位盘35通过弧形滑槽滑动连接,因此,转动内管31反向转动时,通过底环33与拉杆34带动连接杆36沿着弧形滑槽向靠近十字架42的中心一侧滑动,由于连接杆36的下端与滑块37转动连接,因此拉杆34拉动滑块37,滑块37在引流块38上开设的滑槽内向靠近十字架42的中心一侧滑动,滑块37在引流块38上向靠近十字架42的中心一侧滑动时,滑块37远离十字架42中心的一端逐渐进入滑槽,且滑槽内与转动内管31相通的喷孔39数量逐渐减少,则与转动内管31相连通的喷孔39分布圈数逐渐减少,因此气态物质通过引流管上的喷孔39喷射面积逐渐减小;

同时,由于工作人员反向转动转动内管31,转动内管31上固接的二号流量调节片311上的二号孔与进气管2上固接的一号流量调节片310上的一号孔相对应的面积减小,进气管2进入转动内管31中的气态物质流量减小,气态物质从进气管2进入转动内管31中,而后通过与转动内管31相连通的喷孔39喷射进入壳体1中,壳体1中的加热设备对气态物质加热,使多种气态物质通过化学反应,在基材表面生成固态沉积物,完成对数量少的基材的真空镀膜;

因此,通过观察弹簧41的压缩量,判断基材的数量,基材的数量越多,基材在十字槽中的分布圈数越多,则工作人员正向转动内管31,增大一号孔与二号孔的相对应面积,从而增大气态物质的流量,并通过拉动滑块37,增加与转动内管31相对应的喷孔39数量,从而增大喷射面积,基材的数量越少,基材在十字槽中的分布圈数越少,则工作人员反向转动内管31,减小一号孔与二号孔的相对应面积,从而减小气态物质的流量,并通过拉动滑块37,减少与转动内管31相对应的喷孔39数量,从而减小喷射面积,减少气态物质的浪费。

如图1和图4所示,作为本发明的一种具体实施方式,所述转轴43的下方设置有电机5,所述电机5固定安装于壳体1内部,所述电机5输出轴与转轴43固接;

通过采用上述技术方案,在对基材进行真空镀膜时,工作人员通过控制器控制电机5启动,电机5输出轴转动带动转轴43转动,转轴43转动带动十字架42转动,十字架42转动带动基材转动,同时,气态物质从喷孔39喷向壳体1内,此时基材转动,绕动壳体1内部气流,增加壳体1内气流的流动性,同时增加了基材与气态物质的接触面积,提高基材镀膜的均匀性。

如图1、图2和图4所示,作为本发明的一种具体实施方式,所述引流块38设置为锥台结构,所述喷孔39自锥台中心逐渐向远离锥台中心一侧倾斜角度逐渐减小;

通过采用上述技术方案,通过设置引流块38设置为锥台结构,喷孔39自锥台中心逐渐向远离锥台中心一侧倾斜角度逐渐减小,使喷孔39为斜孔,增大喷孔39的喷射范围。

如图1所示,作为本发明的一种具体实施方式,所述十字架42的下方设置于密封盘6,所述密封盘6固定安装于壳体1内,所述转轴43贯穿密封盘6且与密封盘6转动连接,所述密封盘6与十字架42滑动连接;

通过采用上述技术方案,通过密封盘6将壳体1内部分为上下两个腔室,基材位于上腔室中,电机5位于下腔室中,密封盘6阻隔了气态物质继续向下运动至与电机5接触,避免对气态物质造成浪费。

如图2和图4所示,作为本发明的一种具体实施方式,所述进气管2与转动外管32之间设置有橡胶片7,所述橡胶片7环绕成圆柱状,所述橡胶片7的内壁上端与进气管2固接,所述橡胶片7的内壁下端与转动外管32固接;

通过采用上述技术方案,由于转动内管31上端与进气管2转动连接,其下端与转动外管32转动连接,为避免进气管2进气时,壳体1内的气态物质从转动内管31的转动连接处发生泄漏,因此在进气管2与转动外管32之间设置有橡胶片7,橡胶片7的内壁上端与进气管2固接,内壁下端与转动外管32固接,若气态物质从转动内管31的转动连接处发生泄漏时,会使橡胶片7发生膨胀,避免气态物质向外部扩散,此时工作人员挤压橡胶片7处的气态物质,使气体重新进入壳体1中,避免造成气态物质的浪费,保证壳体1的密封性。

如图2和图4所示,作为本发明的一种具体实施方式,所述橡胶片7设置为褶皱状;

通过采用上述技术方案,当工作人员转动转动内管31时,工作人员手握橡胶片7并挤压橡胶片7使橡胶片7与转动内管31紧密贴合,此时转动转动内管31,通过设置橡胶片7为褶皱状,能够便于工作人员转动转动内管31,使橡胶片7保证壳体1密封性的同时,为转动转动内管31提供变形空间,便于转动内管31的正常转动。

作为本发明的一种具体实施方式,所述进气管2与转动外管32的外侧面固接有隔温层;

通过采用上述技术方案,通过设置进气管2与转动外管32的外侧面固接有隔温层,橡胶片7安装于隔温层上,此时作为壳体1密封件的橡胶片7位于壳体1外部,能够减缓基材在镀膜时壳体1内部温度过高而使橡胶片7直接受热,加快橡胶片7的老化现象。

如图1所示,作为本发明的一种具体实施方式,所述壳体1底部侧壁安装有排气管8,所述排气管8位于密封盘6的上方;

通过采用上述技术方案,通过在壳体1底部侧壁安装有排气管8,当基材镀膜工作结束后,工作人员打开排气管8内的阀门,将壳体1内产生的废气排出。

工作原理:

在采用CVD真空反应器对基材表面进行气相沉积真空镀膜时,首先工作人员打开进料门,将基材依次放置于十字架42的置物槽44中,且将基材自十字架42的置物槽44中心呈圆周状向周边均匀分布,在将多个基材依次呈圆周状逐圈放置于十字架42的置物槽44中后,随着基材的逐渐增多,基材在十字架42中的分布圈数逐渐增多,由于基材在十字架42中的分布圈数逐渐增多,则推片45随着基材的分布圈数逐渐向十字架42的边缘移动,推片45向十字架42的边缘移动时,挤压弹簧41;

若基材越多,则弹簧41的压缩量越大,基材在十字架42中的分布圈数越多,此时工作人员正向转动转动内管31,转动内管31正向转动时,通过底环33带动拉杆34转动,由于拉杆34与连接杆36转动连接,连接杆36贯穿位于拉杆34下方的限位盘35,且连接杆36与限位盘35通过弧形滑槽滑动连接,因此,转动内管31正向转动时,通过底环33与拉杆34带动连接杆36沿着弧形滑槽向远离十字架42的中心一侧滑动,由于连接杆36的下端与滑块37转动连接,因此拉杆34拉动滑块37,滑块37在引流块38上开设的滑槽内向远离十字架42的中心一侧滑动,滑块37在引流块38上向远离十字架42的中心一侧滑动时,滑块37远离十字架42中心的一端逐渐脱离滑槽,且滑槽内与转动内管31相通的喷孔39数量逐渐增多,则与转动内管31相连通的喷孔39分布圈数逐渐增多,因此气态物质通过引流管上的喷孔39喷射面积逐渐增大;

同时,由于工作人员正向转动转动内管31,转动内管31上固接的二号流量调节片311上的二号孔与进气管2上固接的一号流量调节片310上的一号孔相对应的面积增大,进气管2进入转动内管31中的气态物质流量增大,气态物质从进气管2进入转动内管31中,而后通过与转动内管31相连通的喷孔39喷射进入壳体1中,壳体1中的加热设备对气态物质加热,使多种气态物质通过化学反应,在基材表面生成固态沉积物,完成对多数量基材的真空镀膜;

若基材越少,基材集中靠近十字架42的中心处分布,则弹簧41的压缩量越小,基材在十字架42中的分布圈数越少,此时工作人员反向转动转动内管31,转动内管31反向转动时,通过底环33带动拉杆34反向转动,由于拉杆34与连接杆36转动连接,连接杆36贯穿位于拉杆34下方的限位盘35,且连接杆36与限位盘35通过弧形滑槽滑动连接,因此,转动内管31反向转动时,通过底环33与拉杆34带动连接杆36沿着弧形滑槽向靠近十字架42的中心一侧滑动,由于连接杆36的下端与滑块37转动连接,因此拉杆34拉动滑块37,滑块37在引流块38上开设的滑槽内向靠近十字架42的中心一侧滑动,滑块37在引流块38上向靠近十字架42的中心一侧滑动时,滑块37远离十字架42中心的一端逐渐进入滑槽,且滑槽内与转动内管31相通的喷孔39数量逐渐减少,则与转动内管31相连通的喷孔39分布圈数逐渐减少,因此气态物质通过引流管上的喷孔39喷射面积逐渐减小;

同时,由于工作人员反向转动转动内管31,转动内管31上固接的二号流量调节片311上的二号孔与进气管2上固接的一号流量调节片310上的一号孔相对应的面积减小,进气管2进入转动内管31中的气态物质流量减小,气态物质从进气管2进入转动内管31中,而后通过与转动内管31相连通的喷孔39喷射进入壳体1中,壳体1中的加热设备对气态物质加热,使多种气态物质通过化学反应,在基材表面生成固态沉积物,完成对数量少的基材的真空镀膜。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种常压多层CVD反应器

- 真空吸铸吸铸室盖密封紧固气动卡锁机构

- 一种用于CVD反应器的喷嘴装置及CVD反应器

- 一种CVD反应器电极与底座的密封结构