运输容器

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及一种用于运输对温度敏感的运输货物的运输容器,具有环绕用于容纳所述运输货物的内部空间的容器壁部,具有多个以一定角度彼此相邻的壁,其中,所述容器壁部是自承的,并具有用于装载和卸载所述内部空间的开口,所述开口可以借助于单独的壁元件关闭,以及其中所述容器壁部除所述开口外在所有侧包围所述内部空间。

背景技术

当经过数小时或数天的时间段运输对温度敏感的运输货物(如药品)时,在储存和运输过程中必须保持预设的温度范围,以确保运输货物的可用性和安全性。对于各种药品,2至25℃,尤其是2至8℃或15至25℃的温度范围,被规定为储存和运输条件。

为了在运输时永久地且可核查地保持运输货物的期望的温度范围,使用具有特殊隔离能力的运输容器,如空运容器。温控运输容器的技术实现通常利用主动或被动的冷却系统与外罩的隔离相结合来实现。隔离的质量对容器的性能能力起着重要作用,尤其是在被动冷却系统中。

温控运输容器的隔离的传统的实施方案包括逐层使用隔绝材料,如聚苯乙烯、聚异氰脲酸酯(PIR)和挤压聚苯乙烯(XPS)。然而,这些材料的隔绝性能是有限的,且需要厚的壁结构来实现容器的期望的性能能力。这导致了可用的内部空间的减少和容器重量的增加。这两种情况特别是对于航空运输来说从经济和生态的角度来看都是不利的。

温控运输容器的另一个实施方案包括带有板状真空板的壁结构。它们通常由多孔的核心材料组成,它此外用作针对在真空板的内部中存在的真空的支撑体,以及高密度的罩,其防止气体进入到真空板中。然而,真空板很容易被损坏,这可能导致隔绝性能急剧下降。因此,需要附加的壁结构来保护真空板免受外部影响,这导致了不利的重量增加。此外,在真空板的边缘处还需要附加的部件来相互连接各个容器壁。由此产生了热桥,其降低了有效的隔绝性能,且增加了容器的整体重量。

发明内容

因此本发明的目的在于,为温控运输容器提供一种壁集成的真空隔离。容器的外壁应是平壁,以便在空气运输过程中可以最佳地利用可供使用的空间。隔绝性能应明显优于目前的相同尺寸规格下的运输容器。这意味着,对于例如1x 1.2x 1.2米的容器大小,绝缘的等效导热率(包括所有的热桥)应在<5mW/(m·K)的范围内。由于运输容器优选确定用于航空运输,所以隔离的重量起着核心作用。因此,结构设计应在容器总重量方面优化。同时,应确保容器的稳定性,而不需要附加的结构部件。

为了实现这个目的,本发明在开头提到类型的运输容器中基本上设置成,容器壁部具有外壁、与其间隔的内壁以及构造于外壁和内壁之间的真空室,其中,所述真空室构造为除所述开口外在所有侧环绕所述内部空间的连续真空室。因此,容器壁部被实施为双壁真空容器,其除容器开口外在所有侧环绕内部空间。因此与使用传统的真空板相比,隔离并不是由单个真空元件组成,所述真空元件必须组装成容器,而是除开口外将运输容器的所有侧都包含在一个部分中。运输容器或容器壁部在此可以实施成各种几何形状,其中设置有多个以一定角度彼此相邻的壁。优选地,它是具有六个壁的长方体状运输容器,其中根据本发明的壁部构造五个壁,并且设置单独的壁元件来关闭由壁部形成的内部空间的开口。优选地,壁部因此形成运输容器的盖部、底部、侧壁和后壁。

根据本发明,在容器壁部的内壁和外壁之间构造连续的真空室,其除了开口之外在所有侧环绕内部空间。这意味着内部空间不被多个独立的真空室所环绕,如其在传统的构造中的情况那样,其中盖部、底部、侧壁和后壁分别由独立的真空板形成,并且在彼此相邻的板之间的连接部位处相应产生热桥。

双壁容器壁部是自承的,因此不需要单独的结构元件来确保容器的稳定性。

优选地在此设置成,外壁和内壁由金属板制成,尤其是由不锈钢、铝或钛制成,且优选有0.01至1毫米的厚度。这一方面保证了必要的稳定性,且另一方面也保证了壁的气密性实施。优选地,外壁和内壁可以分别由多个平的板材组装而成,其中,连接部位可以通过焊缝以气密的方式相互连接。

此外,真空室优选通过沿开口边缘伸延的、与外壁和内壁连接的连接轴环封闭。

优选地,该容器壁部的外壁和内壁实施成平的。

根据本发明的运输容器优选实施为空运容器,且因此优选具有至少0.4x0.4x0.4米,优选0.4x0.4x0.4米至1.6x1.6x1.6米,优选1.0x1.0x1.0米至1.6x1.6x1.6米的外部尺寸。

术语"真空室"意味着,容器壁部的内壁和外壁之间的空间被抽空,以便由此实现热隔绝,其方式为通过真空减少或防止气体分子的热传导。优选地,真空室中的气压为0.001-0.1毫巴。

为了能够承受周围空气的压力,而不必将外壁和内壁实施成过度厚壁,外壁和内壁优选由多个间距保持件连接,所述间距保持件具有优选为<2W/(m·K),进一步优选<1W/(m·K),进一步优选<0.5W/(m·K),进一步优选<0.35W/(m·K),且特别优选<0.2W/(m·K)的导热率,并且优选由塑料、例如聚醚醚酮或芳香族聚,陶瓷材料制成或由玻璃制成。间距保持件保证了外壁和内壁之间的期望距离,从而使置于中间的空腔,即真空室,得以保留。由于间距保持件形成热桥,因此由具有尽可能低的导热率的材料来构造间距保持件是有利的。

为了进一步最小化在外侧和内侧之间的热传递优选设置成,将间距保持件构造为尽可能薄的元件。尤其是,间距保持件可以构造为销状元件,其优选具有圆形的(rund),尤其是正圆形的(kreisrund)横截面,且优选在最薄的部位处有1-5毫米的直径。

优选,外壁和内壁之间的正常距离为10-40毫米,优选为10-20毫米。

由此得到如下构造,其中间距保持件的长度明显大于其直径,这引起最小化热传导。

优选地,间距保持件彼此处于10-100mm的均匀间隔中。

为了避免外壁和内壁在间距保持件的接触部位处的点负荷,本发明的一个优选构造方案设置成,间距保持件分别通过至少一个压力分配元件与外壁和内壁接触。由于压力分配到较大的壁面上,外壁和内壁可以实施成具有较小的壁厚,这伴随着重量减轻,其中,在由不锈钢制成的实施方案的情况中,优选为0.1-1毫米的壁厚足够,且在由铝制成的实施方案的情况中,优选为0.5-5毫米的壁厚足够。在没有压力分配元件的情况下存在如下风险,间距保持件在环境空气压力下在如此小的壁厚的情况下刺穿外壁和内壁。

优选地设置成,所述至少一个压力分配元件构造为支撑板,其中支撑板优选形成针对多个相互对齐的间距保持件的共同支撑。在这种情况下,压力分配元件可以构造为细长的板状元件,其例如具有0.3至5毫米的厚度以及5至30毫米的宽度,且优选是由铝、不锈钢或塑料制成。在此多个这样的细长板状元件可以根据间距保持件的网格布置而彼此平行并以间距从彼此伸延地布置。

备选地,所述至少一个压力分配元件可以由间距保持件的加宽端形成,其中,加宽端优选单件地与间距保持件一起且因此由与间距保持件相同的材料构造。加宽端可以具有蘑菇形状。例如,加宽端在此可以有2-5毫米的高度和6-50毫米的直径,且由此将出现的力均匀地引入容器壁部的外壁或内壁中。

为了进一步提高容器壁部的隔热性能,优选的改进方案设置成,在所述真空室中布置了多个以一定距离彼此相叠而置的隔离膜,其膜平面基本上平行于所述外壁和内壁的平面伸延。尤其是,隔离膜以堆叠的形式存在,其中,优选是在壁部的每个壁中布置膜堆,该膜堆基本上在整个壁上延伸。优选地,隔离膜如此布置,使得除了开口之外它们在所有侧环绕内部空间。

优选地,隔离膜如此布置,使得在外壁或内壁的面向真空室的内面和膜堆之间分别保留间距(保护空间),以便膜堆不通过壁的可能变形而压在一起。此外,该间距为间距保持件的结构稳定提供了空间并使抽空变得容易。

另一优选的构造方案设置成,所述隔离膜通过面型的间距元件彼此间隔开地保持,其中所述面型的间距元件优选由纺织的平面构型物

尤其是,隔离膜可以构造为金属涂层或金属蒸镀的塑料膜。这种隔离膜也被称为所谓的超级隔离膜。例如,金属涂层由铝制成。

隔离膜的功能方式由以下的物理关系得到:空气的导热率不仅取决于压力,而且取决于待桥接的气隙的宽度。这可以经由分子热力学来解释,且当间隙宽度与空气分子的平均自由路径长度处于同一数量级时,则这出现。空气分子的平均自由路径长度与气压成反比,即在非常低的气压或非常小的间隙宽度时,这个空气分子的平均自由路径长度相对较大。这种关系用克努森数来描述,它由平均自由路径长度与流的特征长度之间的比率得到。在克努森数超过10的情况下,就可以说是自由的分子运动,且空气的导热率非常低。此外,对流热传导效应可以被忽略。

在本发明的范围内,由低气压和小间隙宽度组成的组合被用来实现空气的非常低的导热率(优选是<1mW/(m·K))。在此间隙宽度是隔离膜的各个层之间的距离,且优选在0.1和5毫米之间的范围中。

膜堆优选由2-50个蒸镀有金属、尤其是铝的膜的层和2-50个膜间距保持件层(例如,聚酯纺粘织物)组成。附加于减少间隙宽度且随之而来的阻止空气中的热传导,热辐射也通过隔离膜而大大减少。一方面,这是由金属涂层、尤其是铝涂层的低辐射率实现。另一方面,各个相对而置的膜层分别处于热平衡中,且发射或吸收大致相同量的能量。膜间距保持件中的固态热传导优选通过以下方式被最小化,即膜间距保持件,如聚酯非织物,松散地位于膜之间,且实际接触只发生在少数几个部位处。在使用聚酯非织物的情况下使用如下优点:聚酯纤维是一种弱导热材料,非织物的线厚较小,且在混乱的非织物结构中相对而置的隔离膜之间只非常罕见地发生直接连接。

如已经提及的,真空室优选由沿开口的边缘伸延的、与内壁和外壁相连的连接轴环封闭。连接轴环应该是尽可能地气密,并且应该能够以气密的方式将其与外壁和内壁连接。例如,不锈钢或钛考虑为针对连接轴环的材料。

优选地,连接轴环由与内壁和外壁相同的材料制成,尤其是由与内壁和外壁相同的金属制成,并且优选与它们焊接在一起。

备选地,连接轴环可以由不同于内壁和外壁的金属制成,并与它们优选是通过摩擦焊接而焊接在一起。

由于在金属的情况下,连接轴环的导热率相对较高,到运输容器中的大部分热量输入通过连接轴环(热桥)进行。因此,对连接轴环和周围结构进行结构性的优化是有利的,以提高隔离的整体性能能力。重要的参数是外壁和内壁之间的连接长度以及连接轴环的横截面积。

为了增加外壁和内壁之间的路径长度,根据一个优选的构造方案设置成,连接轴环相对于外壁的平面倾斜(即以不同于90°的角度),尤其是以10-80°的角度伸延。

另一种增加路径长度的可能性在于,连接轴环具有从外壁行进到内壁的波纹或弯折的走向。

运输容器的隔离的整体性能能力自然也取决于封闭内部空间的开口的元件的隔热性能。优选地在此设置成,运输容器此外具有单独的壁元件,利用其封闭开口,其中该单独的壁元件优选具有外壁和与其相隔的内壁,在它们之间构造真空室。

该单独的壁元件可以具有与容器壁部相同的壁结构。因此,单独的壁元件在其真空室中也可以包含多个以一定距离彼此相叠而置的隔离膜。

例如,单独的壁元件可以构造为门,且因此借助于铰链固定在运输容器处。

如已经提及的,大部分热量通过连接轴环进入运输容器中。因此重要的是,防止热量直接传递给运输的货物。潜热储存器能够通过从固态到液态的相变吸收大量的热量。因此,本发明的优选的改进方案设置成,在独立壁元件的面向内部空间的一侧处布置相变材料层,该相变材料至少沿着开口的边缘区域延伸。因此,该相变材料接收了通过连接轴环引入的热量并吸收其。

优选地,相变材料覆盖独立壁元件的面向内部空间的整个面,其中,在独立壁元件和相变材料之间可以布置由具有导热率>100W/(m·K),尤其是>200W/(m·K)的材料制成的能量分配层。相变材料的相变发生得越均匀,引入的热量就能越有效地吸收。因此,相变材料可以与由高导热材料(如铝或碳纳米管)制成的能量分配层或板相结合。局部通过连接轴环引入的热量在此分配到能量分配层的较大面积上,并被潜热储存器均匀地吸收。

除了将相变材料布置在单独的壁元件或门处,相变材料还可以用在容器壁部处,即在侧壁、底部、盖部和后壁处。此外,这里也可以使用能量分配层,以将热量分配给运输容器的后部区域中的相变材料。在此重要的是,与连接轴环的足够的距离,以避免直接的热桥。尤其是就此而言本发明的优选构造方案设置成,在容器壁部的内壁的面向内部空间的一侧处布置相变材料层,该相变材料层除开口之外在所有侧围绕内部空间,并且优选在容器壁部的内壁和相变材料之间布置由具有导热率>100W/(m·K)、尤其是>200W/(m·K)的材料制成的能量分配层。

优选地,至少一个能量分配层至少部分地,尤其是完全地由铝、铜或碳纳米管制成。

关于尽可能优化重量的运输容器的构造,所述至少一个能量分配层优选构造成相对较薄,且尤其具有小于2毫米的厚度。

优选地,选择具有如下相转变温度的相变材料,该相转变温度与在运输容器的内部空间中所期望的温度范围相匹配,以便所期望的温度范围能够尽可能稳定地并与外部温度无关地保持。优选地,相转变温度在2℃-15℃的范围内。

相变材料层包括优选构造为面型的化学潜热储存器的相变材料元件,其中,在形成潜热储存器的介质方面可以采用传统构造。针对潜热储存器的优选介质是石蜡和盐混合物。

为了进一步改进隔离性能,可以在容器壁部的外侧处布置不是构造为真空隔离的隔绝层。通过绝缘层,进一步减少在径向方向上朝向运输容器内部空间的能量流动。隔绝层优选是在所有侧围绕运输容器的内部空间。隔绝层可以具有<0.02W/(m·K),优选<0.012W/(m·K)的导热率。

备选地,容器壁部的外壁构造运输容器的外表面,因此没有另外的层或元件安置在外壁处。

为了能够确定运输容器的可能的损坏优选设置成,在内部空间中布置至少一个温度传感器,且更确切地说优选是在运输容器的每一侧处分别布置至少一个温度传感器。根据所述至少一个温度传感器的测量值,可以连续控制隔绝的性能能力。补充地可以安装测量环境温度的传感器,其中从布置在内部空间中的至少一个温度传感器和外部温度传感器的温差曲线中可以连续计算出容器壁部的隔绝性能。这些数据可以通过无线数据传输手段连续传输到中央数据库,从而可以全面地监测和确保运输容器的功能效率。

附图说明

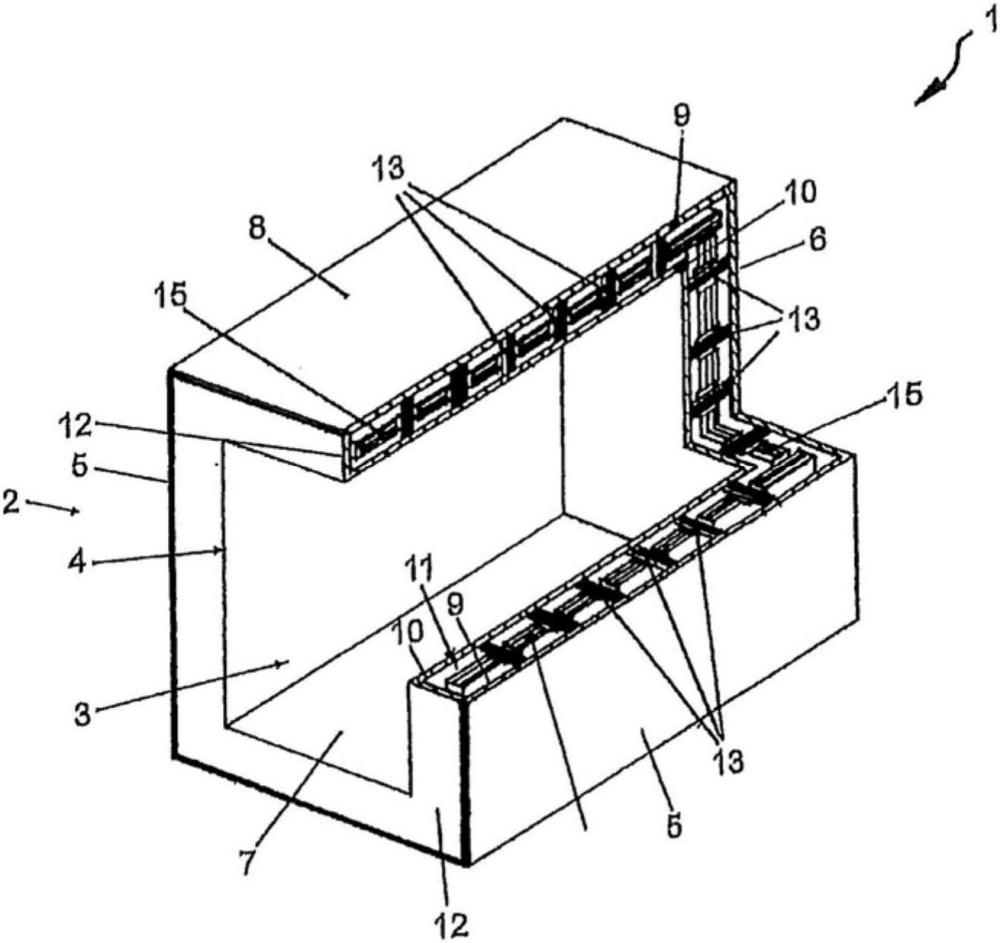

下面借助于附图中示意性地显示的实施例对本发明进行更详细解释。其中图1显示根据本发明的长方体状运输容器的透视图,图2显示容器壁部的结构的详细视图,图3显示间距保持件的实施形式的详细视图,图4显示具有封闭开口的运输容器的剖视图,图5显示根据图4的运输容器的备选实施方案,图6显示在连接轴环的区域中的壁设计的详细视图,图7显示在连接轴环的区域中的备选的壁设计的详细视图,且图8以截面显示连接轴环12的细节。

具体实施方式

图1中示出长方体状运输容器1,其容器壁部2除了开口4之外在所有侧环绕内部空间3。容器壁部2包括两个侧壁5、后壁6、底部7和盖部8。容器壁部2构造为双壁真空容器,且包括外壁9和内壁10,它们彼此平行并以一定距离伸延。壁结构在图1中在破开的示出的区域中以及在根据图2的详细视图中可以看到。

外壁9由五个板状的外壁区段组成,针对两个侧壁5、后壁6、底部7和盖部8各一个。壁区段可以由唯一的面型的材料块,如金属板弯曲而成,并沿着彼此邻接的边缘相互连接,尤其是焊接在一起。壁区段也可以由独立的面型的材料块,如独立的板材制成,从而在每个边缘处需要连接部,尤其是焊缝。

同样地,内壁10由五个板状的外壁区段组成,针对两个侧壁5、后壁6、底部7和盖部8各一个。壁区段在此也可以由唯一的面型的材料块,如金属板弯曲而成,并沿着彼此邻接的边缘相互连接,尤其是焊接在一起。壁区段也可以由独立的面型的材料块组成,如独立的板材制成,从而在每个边缘处需要连接部,尤其是焊缝。

外壁9和内壁10因此形成了两个彼此分开的壳,在它们之间构造连续的真空室11。为了封闭真空室11,外壁9和内壁10在前侧处,即沿着开口4,借助于连接轴环12连接。连接轴环12也可以由面型的材料块,尤其是金属板制成,并在彼此邻接的边缘处与外壁9和内壁10焊接。

为了使外壁9和内壁10以预设的距离保持,多个间距保持件13在外壁9和内壁10之间伸延,所述多个间距保持件在根据图2的实施方案中构造为销。间距保持件13必须能够吸收出现的压力,并尽可能均匀地传递给真空容器的壁。附加地,通过间距保持件13的固态热传导必须最小化,因为否则隔离的隔绝性能会变差。此外,结构的总重量起着重要作用,且也必须最小化。为了满足这些要求,设置大量的相对较薄的间距保持件13。

在中间联接有压力分配元件14的情况下间距保持件13与外壁9和内壁10接触,压力分配元件构造为扁平的桥接部。间距保持件13用连接支柱固定在沿桥接部14的孔中。

在图1中可以看到,在真空室11中布置有在整个壁面上延伸的由隔离膜组成的堆15。为了插入隔离膜,间距保持件13可以被设计成能够插接在一起的,或者隔离膜设有相应的槽口。

图3显示了间距保持件13的备选的构造方案。间距保持件13到外壁9和内壁10之间的力传递通过间距保持件13的两侧的蘑菇形状实现。蘑菇状件是间距保持件13的一部分且例如由弱导热塑料(如PEEK或合成纤维)制成。间距保持件12的最小直径优选是1-5毫米,且因此显著小于长度,这带来了固态热传导的进一步减少。蘑菇状件优选具有相应2-5毫米的高度,且在其支撑处6-50毫米的直径,并将出现的力均匀地导入到壁中。

图4中示意性地以截面显示了运输容器1的结构。真空容器与单独的壁元件16结合,用于隔离前侧,从而运输容器1是封闭的。由于最大的热量输入预期在连接轴环12的区域中,在这个变型方案中,潜热储存器17只安装在前面,以吸收热量并使其远离运输的货物。在门隔离和潜热储存器17之间的高度导热的能量分配板18确保热量的均匀分配,以防止潜热储存器17的相变材料的局部熔化。

图5示意性地以截面显示了运输容器1的备选的结构。真空容器1与单独的壁元件16结合,用于隔离前侧,因此运输容器是封闭的。同样在此,最大的热量输入预期在连接轴环12的区域中。除了前面的潜热储存器17,在这个变型方案中在侧壁5、后壁6、底部7和盖部8处也使用潜热储存器19。此外,高度导热的能量分配板20被用来将热量分配给运输容器1后部区域中的潜热储存器19。在此重要的是,与连接轴环12的足够的距离,以避免直接的热桥。

图6以截面显示了连接轴环12的细节,其中连接轴环12与外壁9和内壁10成斜角伸延,从而在外壁9和内壁10之间的路径长度增加。在这个实施形式中,外壁9和内壁10以及连接轴环12可以由厚度为0.01至1毫米的不锈钢(例如V2A)制成,其中所述板材焊接在前面。

在根据图7的备选的实施形式中,外壁9和内壁10由具有例如0.5-5毫米的厚度的铝制成。连接轴环12由具有例如0.1至1毫米的厚度的不锈钢(例如V2A)制成。不同材料的焊接经由摩擦焊接或通过对配对件涂覆以可焊接材料来实现。连接轴环12实施为迷宫式装置,从而在外壁9和内壁10之间的路径长度就会增加,且从而减少热量输入。附加地,连接轴环12从外部用隔热部21隔离。铝内壁10的开始部向后方偏移,以减少到运输容器1的后部区域中的热量输入。

图8以截面显示了连接轴环12的备选的实施形式,其中连接轴环12在外壁9和内壁10之间以不对称的U形伸延,因此外壁9和内壁10之间的路径长度增加。附加地,连接轴环12用呈U形插入的隔热部22隔离。在这个实施形式中,外壁9和内壁10以及连接轴环12可以由具有0.01至1毫米的厚度的不锈钢(例如V2A)制成,其中所述板材焊接在前面。

增加真空容器的外壁和内壁之间的路径长度的另一种可能性在于将连接轴环实施成波纹状。

根据本发明的运输容器的隔离的整体性能能力来自于各个热阻的相互联系。在此考虑以下元素:

-门隔离

-热辐射

-真空容器:

-外套和内套

-间距保持件包括加固结构

-周围保护空间中的空气

-超级隔离膜的各层之间的空气

-超级隔离的膜间距保持件(例如:聚酯非织物)

-超级隔离的膜层

利用所产生的总热阻、容器的表面积和绝缘厚度可以计算出等效导热率

另一个优点是低重量。由于真空板由单独的元件组成,附加地需要结构件来确保运输容器的稳定性。这意味着附加的重量。在本发明的情况下,运输容器由真空隔离稳定。真空容器如此设计结构,使其能够承受外部压力,但具有较低自身重量。此外,真空容器包围运输容器的五侧。由此确保了稳定性,而不需要附加的结构部件。甚至在真空容器被损坏的情况下,例如受到外部影响,运输容器的稳定性也能保持。用于外壁和内壁的材料优选是高延展性的,并能在它们失效前具有高塑性变形。首先,在壁失效之前,真空室的两侧被完全压缩在一起。尽管具有3到16千克/平方米的真空隔离的重量(取决于结构设计和材料选择)稍微高于具有大约4千克/平方米的真空板的重量,但产生的运输容器的总重量明显较低。

- 便携式运输容器和车辆的运输容器支架系统

- 用于液体运输的可变通容器、使用该容器的液体运输方法和运输设备、以及清洗该容器的方法和清洗设备

- 运输封闭件、包括运输封闭件的包装容器、以及用于从包装容器移除运输封闭件的方法