一种氮碳纳米片上氟掺杂Mo

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及催化剂制备以及环境和能源的可持续发展领域,特别是一种氮碳纳米片上氟掺杂Mo

背景技术

氢能作为一种绿色可再生能源,将成为未来能源需求中传统化石能源的一种很有前途的替代品。由太阳能或风能技术驱动的水电解产生的氢气生产被认为是一种可持续的方法。为了降低过电位并节省电能,引入具有高活性和耐用性的电催化剂是不可避免的。

电催化析氢时,需外加远大于1.23V的电压用于克服反应中间体与产物间的能垒差值,造成能量浪费,所以需要借助贵金属Pt等作为催化剂降低过电势。Pt因自然储量低、价格高昂,很难广泛应用。Mo

综上所述,寻找一种简单且有效的阴离子掺杂方法合成价格低廉、高效且分散性好的纳米催化剂对于降低催化剂成本并提高碱性溶液中电解水产氢效率是非常必要的。

发明内容

本发明主要是针对碱性溶液中电解水产氢反应中,现有存在的反应条件苛刻、纳米粒子分散不均、催化剂活性不高等缺点,提供一种氮碳纳米片上氟掺杂Mo

为达到上述目的,本发明是按照以下技术方案实施的:

一种氮碳纳米片上氟掺杂Mo

步骤一、四水合钼酸铵溶于混合溶液中,转移至高压釜,200℃~250℃,保温15~20h,冷却后离心收集,用水和乙醇洗涤,干燥过夜,得到MoO

其中,混合溶液中,硝酸和超纯水体积比为1:(3~7),每40mL混合溶液加入0.5~2.0g四水合钼酸铵;

步骤二、将上步得到的MoO

其中,每70mL超纯水加入80~120mg MoO

步骤三、将钼酸铵和盐酸多巴胺溶解于溶液A中,形成酒红色溶液B,搅拌40~60min;

其中,每70mL溶液A加入160~240mg钼酸铵和80~120mg盐酸多巴胺;质量比为MoO

步骤四、将无水乙醇倒入溶液B中,搅拌5~10min,再加入NH

其中,每70mL溶液B加入40~60mL无水乙醇,0.4~0.6mL NH

步骤五、将上步得到的Mo-PDA与NH

其中,质量比为Mo-PDA:NH

步骤一种的硝酸的质量浓度为60%~75%;

步骤三中,NH

步骤四中,离心分离和离心洗涤的转数为8000~12000rpm;

步骤五中,升温速率为2~3℃/min。

本发明的实质性特点为:

本发明由于用NH

与现有技术相比,本发明的有益效果是:

本发明是采用两步热解法合成了一种氮碳纳米片上氟掺杂Mo

附图说明

图1为实施例1中F-Mo

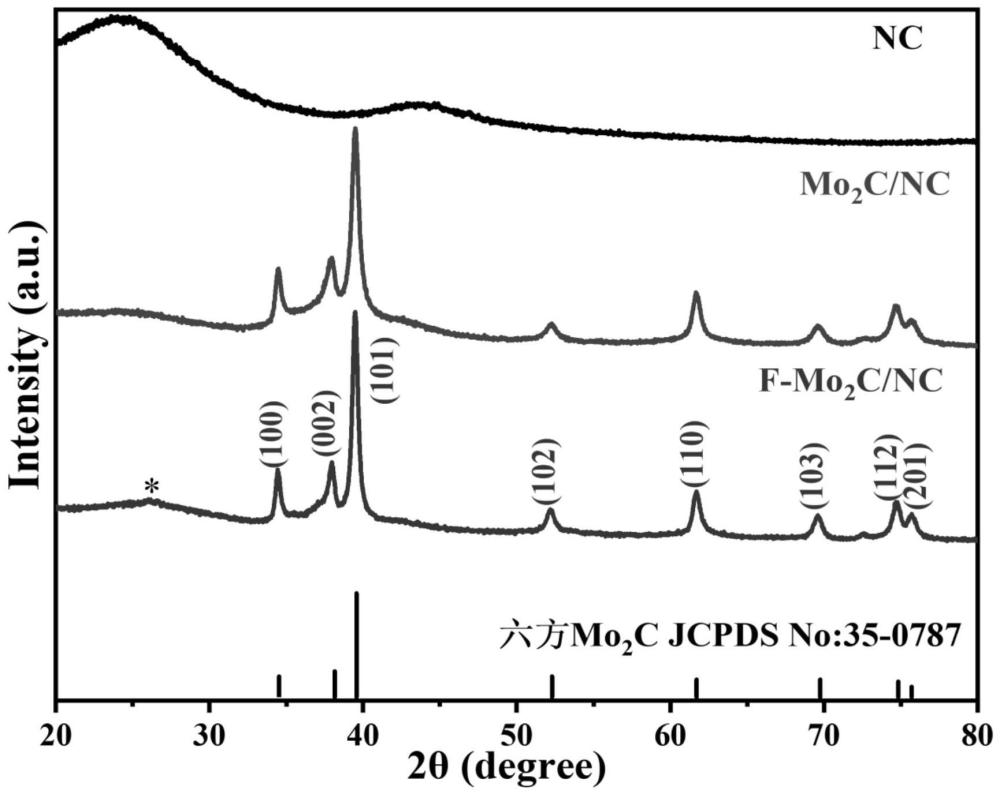

图2为实施例1、比较例1、比较例2制备的催化剂的X射线衍射谱图;

图3为实施例1中F-Mo

图4为实施例1中F-Mo

图5为实施例1、比较例1、比较例2制备的催化剂在碱性水产氢中的性能测试图,其中:图5(a)LSV;图5(b)Tafel;图5(c)i-t;图5(d)3000CV循环前后LSV的性能图;

图6为实施例1对HER的法拉第效率1M KOH的过电位为170mV,持续60min。

具体实施方式

下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

实施例1

如图1所示,一种氮碳纳米片上氟掺杂Mo

步骤一、1.4g四水合钼酸铵溶于质量分数为65%的硝酸和超纯水的40mL混合溶液中,硝酸:超纯水体积比为1:5,转移至高压釜(70mL),200℃下保温20h,冷却后离心收集,用乙醇洗涤3次,70℃干燥过夜,得到MoO

步骤二、将100mg制备的MoO

步骤三、将200mg钼酸铵和100mg盐酸多巴胺完全溶解于上述溶液中,形成Mo-多巴胺复合物(Mo-PDA),得到橙红色溶液,搅拌40min;

步骤四、将40mL无水乙醇倒入上述橙红色溶液中,搅拌5min,溶液变为酒红色且混浊,加入0.4mL NH

步骤五、将100mg Mo-PDA与60mg的NH

2.样品检测

(1)将上述制得的F-Mo

(2)将上述制得的F-Mo

(3)将上述制得的F-Mo

3.催化碱性水产氢

将10mg催化剂在300μL无水乙醇、680μL去离子水和20μL Nafion溶液(5wt%)中超声分散30min,形成均匀的油墨。10μL溶液浇铸在直径3mm的玻碳电极(GCE)上。在环境温度下干燥GCE后,加载量为1.4mg cm

比较例1(未添加NH

1.4g四水合钼酸铵溶于65% HNO

将10mg Mo

比较例2(未添加钼源和NH

100mg盐酸多巴胺完全溶解于70mL超纯水中,搅拌40min;将40mL无水乙醇倒入上述溶液中,搅拌5min;加入0.4mL NH

将10mg NC催化剂在300μL无水乙醇、68μL超纯水和20μL Nafion溶液(5wt%)中超声分散30min,形成均匀的油墨。将10μL溶液浇铸在直径为3mm的玻碳电极(GCE)上。在环境温度下干燥GCE后,加载量为1.4mg cm

图2为实施例1、比较例1、比较例2制备的催化剂的的XRD图。从图中可以看出,Mo

通过实施案例1与比较案例1和2的性能测试,可以看出,本发明所制备的F-Mo

实施例2

其他步骤同实施例1,不同之处为将F的掺杂量改为30mg;得到的催化剂仍具有晶体结构,且性能与实施例1接近。

实施例3

其他步骤同实施例1,不同之处为不添加氟源,即Mo

得到的催化剂仍具有晶体结构,电催化产氢性能如图5,过电位和塔菲尔斜率都有所提高,可能是由于Mo

实施例4

其他步骤同实施例1,不同之处为不添加氟源(NH

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

本发明未尽事宜为公知技术。

- 一种用于超级电容器电极的硫、氮共掺杂薄纳米碳片的制备方法

- 一种叠层状Mo2CTx/氮掺杂碳微纳杂化复合吸波材料及其制备方法

- 一种氟氮共掺杂碳纳米球-碳纳米片复合材料及其制备和应用

- 一种氟氮共掺杂碳纳米球-碳纳米片复合材料及其制备和应用