一种污水收集负压管道施工方法

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及管道施工的领域,尤其是涉及一种污水收集负压管道施工方法。

背景技术

目前,对于农村生活污水的收集主要有以下两种方式,一个是通过重力流结合提升泵站的排水方式,另一个则是采用负压管道污水收集系统进行污水收集和处理。

相关技术中,负压管道污水收集系统包括集水支管、收集器、负压管和负压站,集水支管的一端与居民的家庭设施连通,而收集器与集水支管连接,以用于直接收集居民的生活污水,各收集器通过负压管与负压站进行连接,当收集器内的污水达到设定的高度时,负压管上的真空泵抽真空,负压作为驱动力打开收集器内的真空阀,并利用负压驱动力以将收集器内的污水输送至负压站处,以完成收集,直至收集器内的液位低至预设最低液位时,真空泵停止工作。

但是,负压管道在长时间使用或受到外力的影响下,存在有裂缝产生的风险,而一旦产生裂缝,则易造成泄漏和影响负压管道的真空度。

发明内容

为了减少负压管道的泄漏影响,本申请提供一种污水收集负压管道施工方法。

本申请提供的一种污水收集负压管道施工方法,采用如下的技术方案:

一种污水收集负压管道施工方法,包括以下步骤:

S1、施工准备;

S2、集水支管和收集器施工;

S3、负压管道施工,包括以下:

S3.1、开挖沟槽,并于沟槽底放入基座板;

S3.2、负压管道包括多根热熔连接的管体,管体上预套设有管状的保护膜,保护膜位于管体的中部,保护膜的两端呈收卷状态;管体热熔连接完毕,其中负压管道与收集器通过三通接头进行连接,然后于基座板上放置垫块,管体放置于垫块上,然后于管体的外周面涂抹润滑液,然后沿管体长度向管体两端方向放卷保护膜,以使得保护膜贴覆于管体外周面上,相邻两个管体上的保护膜端部相互搭接,且保护膜的搭接范围覆盖至相邻管体,然后于保护膜的搭接处固定上密封件,以固定保护膜。

通过采用上述技术方案,通过设置保护膜和润滑液,能够使得保护膜在张力作用下更加贴合管体,当管体产生裂缝时,在管体内部负压的作用下,保护膜将快速被吸住并紧密封堵住裂缝,从而保持管体内部的真空度。

并且,利用相邻保护膜的搭接和密封件的固定,能够确保保护膜与管体之间的气密性,从而保持管体内的真空度。

可选的,于步骤S3.2中增加刮环的使用,刮环为弹性开环结构,刮环的内周面具有铲边,刮环弹性包裹于所述保护膜的外周面,刮环沿所述管体长度方向移动,以带动保护膜的端部进行放卷,同时,刮环的铲边持续抵接于保护膜上,以迫使保护膜贴合管体的表面;所述密封件包括生料带和胶带,保护膜放卷完毕后,于保护膜的搭接处缠绕生料带,然后在生料带上缠绕胶带。

通过采用上述技术方案,一来,利用刮环的移动,可以顺势推动保护膜的收卷状态的端部,以实现放卷,并且,该过程中,刮环的铲边持续抵接于保护膜上,以迫使保护膜贴合管体的表面,从而提高贴合度。

二来,通过设置生料带和胶带,能够快速实现保护膜搭接处的密封和固定,简单方便。

可选的,所述密封件包括两个锥形环体和多个拉簧,锥形环体的内径设有橡胶圈,橡胶圈弹性套设于所述保护膜上,两个锥形环体的外径相离设置;于步骤S3.2中,所述保护膜和锥形环体预套设于管体上,管体热熔连接完毕后,将锥形环体沿管体长度方向移动,以带动保护膜的端部进行放卷,同时,橡胶圈持续抵接于保护膜上,以迫使保护膜贴合所述管体的表面,直至两个锥形环体的橡胶圈抵接于管体的承口的两个台阶槽处,然后于两个锥形环体上安装拉簧,拉簧的弹力迫使两个锥形环体相互靠近。

通过采用上述技术方案,一来,利用拉簧的弹力,迫使两个锥形环体相互靠近,从而带动其上的橡胶圈较为紧密地抵接在管体承口的台阶槽处,从而紧密压住保护膜,以提高密封性和固定稳定性。

二来,移动锥形环体的过程中,也能顺势放卷和迫使保护膜贴合管体,方便快捷。

可选的,所述密封件还包括与所述锥形环体一一对应设置的均力圈,所述锥形环体包括多个第一弹片和多个第二弹片,第一弹片和第二弹片沿圆周均匀错位排布设置,第一弹片的端部和第二弹片的端部共同固定连接有第三弹片,第三弹片沿径向设置,所述橡胶圈的外周面开设有供各所述第二弹片共同插入的环形插槽,所述均力圈抵接于各所述第一弹片上;于步骤S3.2中,所述保护膜、橡胶圈、锥形环体和均力圈依次预套设于管体上,然后通过第二弹片和插槽的配合以完成橡胶圈和锥形环体的安装;待锥形环体放卷完保护膜后,拉簧的两端分别与两侧的均力圈进行钩接。

通过采用上述技术方案,拉簧的弹力将通过均力圈均匀地施加在第一弹片上,以迫使两个相对的锥形环体的大端边缘相互靠近,即使得锥形环体的锥度变小,锥形环体的外径增大,并带动锥形环体的内径减小,而锥形环体的内径减小意味着第二弹片对橡胶圈施加径向力,该径向力将迫使橡胶圈更加紧密压在保护膜上,从而进一步提高密封固定的强度。

可选的,所述橡胶圈的表面沿截面周向依次分为多个平面,相邻平面之间通过圆角过渡。

通过采用上述技术方案,当橡胶圈放卷保护膜的过程中,通过设置多个平面,能够减少橡胶圈与保护膜表面的接触面积,从而减少摩擦力的产生,以提高移动顺畅度。

可选的,所述管体的直径从管体中心到管体两端逐渐减小,且管体的外周面的各法线相交点位于管体的内部;所述保护膜的形状适配于所述管体;于步骤S3.2中,保护膜以端部收卷的状态预套设于管体的中部。

通过采用上述技术方案,使得管体呈腰鼓状,在沿轴向放卷保护膜的过程中,保护膜受到轴向的拉扯力,而该拉扯力与管体的表面弧度不一致,因此该拉扯力的分力将迫使保护膜沿径向拉扯而更加紧密贴合在管体的表面,从而提高贴合度。

可选的,于步骤S3.2中,所述密封件固定完毕之后,于所述管体的上侧盖上弧形板,弧形板罩住所述保护膜,弧形板的侧边向下抵接于所述基座板的上表面。

通过采用上述技术方案,通过设置弧形板,能够减少回填土向下直接压迫到保护膜的情况发生,从而减少保护膜的损伤。

可选的,相邻两个所述弧形板之间具有活动间隙,所述活动间隙设有两个相对设置的上活动罩和两个下活动块,所述上活动罩罩设于所述密封件,所述上活动罩的外表面为第一导向斜面,两个上活动罩的相对面上一体成型有多个插齿,两个上活动罩的插齿交错设置,插齿的表面与上活动罩的第一导向斜面相平行,所述上活动罩的内壁固定有上抵靠环,上抵靠环为半环,所述上抵靠环抵接于所述均力圈的上半部位上;所述下活动块上设有第二导向斜面,所述第二导向斜面平行于第一导向斜面,所述上活动罩的下部抵接于所述第二导向斜面上,所述下活动块固定有下抵靠环,下抵靠环为半环,所述下抵靠环抵接于所述均力圈的下半部位上。

通过采用上述技术方案,通过设置上活动罩和下活动块,在回填土和地面下压力的作用下,下压力通过第一导向斜面而施加于上活动罩上,从而迫使两个上活动罩相近移动,上活动罩移动过程中,其上的上抵靠环将抵压均力圈,从而提高橡胶圈与保护膜的抵接力。

并且,上活动罩受下压力还会下移,下移过程中将通过第二导向斜面以迫使两个下活动块相近移动,其上的下抵靠环将抵压均力圈,从而提高橡胶圈与保护膜的抵接力。

可选的,所述保护膜从外到内依次包括土工布层、土工膜层和隔气膜层,土工布层、土工膜层和隔气膜层相互粘接连接。

通过采用上述技术方案,土工布层,能够提高保护膜的抗拉强度和抗破损能力,土工膜层能够提高隔水效果,而隔气膜主要起到阻隔气体的效果。

可选的,所述负压管道为黑色管道,所述保护膜的内表面设有反光膜。

通过采用上述技术方案,当负压管道出现破裂或裂缝时,管道常规检查时,可以利用管道机器人探入,管道机器人的摄像光线通过裂缝射入反光膜,并且反射进管道机器人的摄像头中,从而能够快速找到裂缝处,以便于准确修补。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置保护膜和润滑液,能够使得保护膜在张力作用下更加贴合管体,当管体产生裂缝时,在管体内部负压的作用下,保护膜将快速被吸住并紧密封堵住裂缝,从而保持管体内部的真空度;

2.通过设置弹性的锥形环体,拉簧的弹力将迫使锥形环体发生形变,锥形环体的外径增大,锥形环体的内径减小,即将拉簧的弹力转化为第二弹片对橡胶圈施加的径向力,该径向力将迫使橡胶圈更加紧密压在保护膜上,而拉簧的弹力也转化为第二弹片对橡胶圈施加的轴向力,轴向力和径向力相组合,以进一步提高橡胶圈对承口台阶槽的保护膜的压紧效果,从而进一步提高密封固定的强度;

3.通过设置上活动罩和下活动块,利用回填土和地面下压力,以转化为橡胶圈对保护膜的抵接力,从而进一步提高密封固定效果。

附图说明

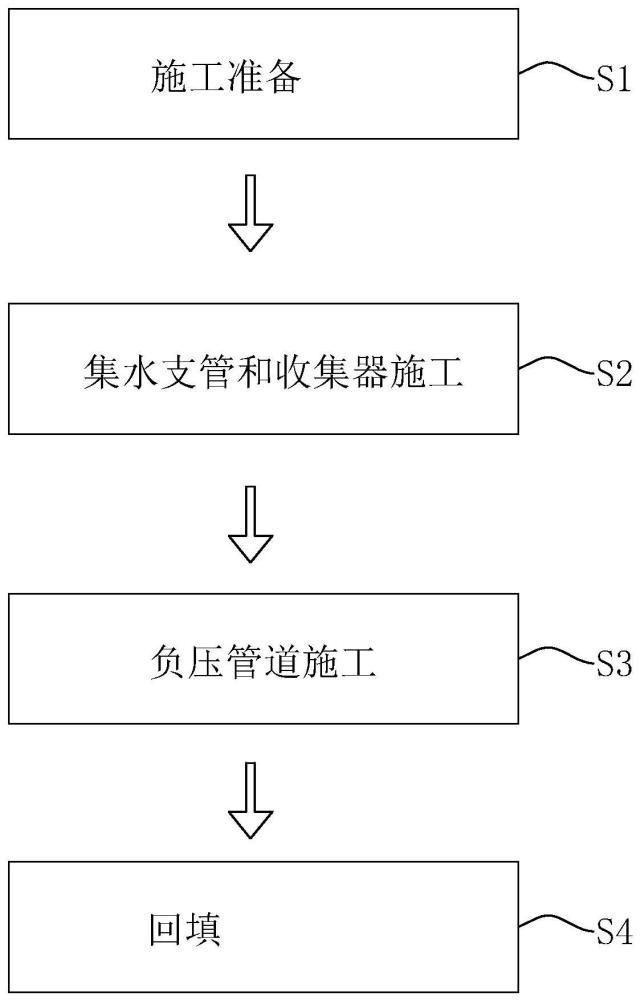

图1是实施例1的施工方法的流程框图。

图2是实施例1的保护膜处于预套设状态的示意图。

图3是实施例1的保护膜的结构示意图。

图4是实施例1的刮环的示意图。

图5是实施例1的刮环的剖视图。

图6是实施例1的保护膜处于固定状态的示意图。

图7是图6中A处的局部放大图。

图8是实施例2的保护膜处于固定状态的示意图。

图9是实施例2的锥形环体的示意图。

图10是图8中B处的局部放大图。

图11是图8中C处的局部放大图。

图12是实施例3的弧形板的示意图。

图13是实施例3的保护膜处于固定状态的示意图。

图14是实施例3的上保护罩的侧视图。

图15是实施例3的两个上保护罩的俯视图。

图16是图13中D处的局部放大图。

图17是图13中E处的局部放大图。

图18是实施例4的管体的剖视图。

附图标记说明:1、管体;2、保护膜;3、刮环;5、密封件;6、弧形板;7、上活动罩;8、下活动块;11、承口;12、基座板;13、垫块;21、土工布层;22、土工膜层;23、隔气膜层;31、铲边;51、生料带;52、胶带;53、锥形环体;531、第一弹片;532、第二弹片;533、第三弹片;54、橡胶圈;541、插槽;542、平面;55、均力圈;56、拉簧;71、第一导向斜面;72、插齿;73、支撑腿;74、上抵靠环;81、第二导向斜面;82、下抵靠环。

具体实施方式

以下结合附图1-18对本申请作进一步详细说明。

本申请实施例1公开一种污水收集负压管道施工方法。

参照图1,污水收集负压管道施工方法,包括以下步骤:

S1、施工准备,包括以下:

S1.1、查明施工区域内原有地下管线的埋设情况,对管道施工所经路线的障碍物进行初步清除,为以后的测量放线定位提供较好施工条件。

S1.2、在开工前进行各村落勘察,根据各村落地势高低,绘制污水管道平面542图。

S1.3、将负压管道、集水支管和收集器运到现场,对管道是否有损伤进行检验,出厂质量证明书或试验报告单是否齐全,并且质量证明书必须随材料一同到场并做好记录与验收手续。

S2、集水支管和收集器施工:集水支管采用PE管,其于村民院内地埋敷设,承接村民厨房、洗浴及水冲厕所排水,平均埋深 300mm。

于集水支管的末端设置收集器,具体为,在陆地居民的集水支管末端设置地埋式收集器,在水上村岸边的集水支管的末端设置壁挂式收集器,收集器用于承接每户排出的污水,而收集器的出水端则用于接入负压管道。

S3、负压管道施工,包括以下:

S3.1、沟槽开挖,首先按设计沟槽中心线放样,随挖随进行测量,并在设计槽底高程以上保留安全量改由人工清挖。于清理好的槽底上放置基座板12,基座板12为塑料材质,基座板12沿沟槽长度方向布设。

S3.2、如图2、图3所示,负压管道包括多根热熔连接的管体1,管体1上预套设有管状的保护膜2,保护膜2预先位于管体1的中部,且保护膜2的两端呈收卷状态。保护膜2可以为PET膜,本实施例中,保护膜2从外到内依次包括土工布层21、土工膜层22和隔气膜层23,土工布层21、土工膜层22和隔气膜层23相互粘接连接,从而使得保护膜2具备高强度、高隔水隔气的特性。

利用热熔连接,使得各管体1进行连接,其中负压管道与收集器通过三通接头进行连接。

连接完毕后,预先于基座板12上放置垫块13,然后将管体1放置于垫块13上,此时垫块13支撑住管体1中部的保护膜2,然后于管体1的外周面涂抹润滑液,然后沿管体1长度向管体1两端方向同时放卷保护膜2,以使得保护膜2贴覆于管体1外周面上,并且,利用润滑液,在张力作用下,保护膜2更加贴合管体1。

放卷的操作,可以利用手部,以推平保护膜2,可以采用刮环3进行辅助放卷,具体为,如图4、图5所示,刮环3为弹性塑料材质,刮板具有缺口,使得刮环3为开环结构,刮环3的内周面一体成型有倾斜设置的铲边31。使用时,利用弹性形变,以将刮环3套在保护膜2上,此时,刮环3弹性包裹于保护膜2的外周面,推动刮环3,使其沿管体1长度方向移动,以推动保护膜2的端部进行放卷,期间,刮环3的铲边31持续抵接于保护膜2上,以迫使保护膜2贴合管体1的表面。

放卷完毕后,如图6、图7所示,相邻两个管体1上的保护膜2端部将呈相互搭接的状态,且保护膜2的搭接范围覆盖至相邻管体1的承口11。

然后于保护膜2的搭接处固定上密封件5,以固定保护膜2,具体为,密封件5包括生料带51和胶带52,先于保护膜2的搭接处缠绕生料带51,然后在生料带51上缠绕胶带52。

其中,在三通接头处,保护膜2的端部搭接于三通接头上,而生料带51和胶带52也缠绕于三通接头上。

在其他实施例中,还可以对连接完毕的负压管道进行试压,即可以通过试压设备,以测试负压管道的压力,检测密封性。

S4、负压管道施工完毕并经检验合格后,沟槽应及时进行回填,回填前先将基底的建筑垃圾、积水、淤泥和杂物清理干净,并应采取措施防止地表滞水流入填方区。

实施例1的实施原理为:通过设置保护膜2,当管体1产生裂缝时,在管体1内部负压的作用下,保护膜2将快速被吸住并紧密封堵住裂缝,从而保持管体1内部的真空度。

而润滑液,能够使得保护膜2在张力作用下更加贴合管体1,从而减少保护膜2和管体1之间的间隙产生,并且润滑液能够减少保护膜2相对管体1移动的摩擦力,从而当保护膜2受到负压吸附而形变时,由于摩擦力降低,保护膜2将快速位移且形变,以完成对管体1裂缝的快速封堵。

实施例2

实施例2与实施例1的不同之处在于,如图8、图9所示,密封件5包括两个橡胶圈54、两个锥形环体53、两个均力圈55和多个拉簧56,其中锥形环体53为锥形结构,锥形环体53包括多个第一弹片531和多个第二弹片532,第一弹片531和第二弹片532沿圆周均匀错位排布设置,第一弹片531的端部和第二弹片532的端部共同固定连接有第三弹片533,第三弹片533沿径向设置,第一弹片531位于锥形环体53的外径处,第二弹片532位于锥形环体53的内径处,两个锥形环体53的外径处相离设置,两个锥形环体53的内径处相近设置。

如图10所示,橡胶圈54的表面沿截面周向依次分为多个平面542,相邻平面542之间通过圆角过渡;橡胶圈54的外周面开设有环形插槽541,锥形环体53的各第二弹片532均插入插槽541内。

在步骤S3.2中,将保护膜2、橡胶圈54、锥形环体53和均力圈55依次预套设于管体1上,此时橡胶圈54弹性包裹于保护膜2的中部,然后通过第二弹片532和插槽541的配合以完成橡胶圈54和锥形环体53的安装。

然后沿管体1轴向移动锥形环体53,以带动保护膜2的端部进行放卷,同时,橡胶圈54持续抵接于保护膜2上,以迫使保护膜2贴合管体1的表面,直至两个锥形环体53的橡胶圈54抵接于管体1的承口11的两个台阶槽处。

如图11所示,移动均力圈55,使得均力圈55抵接于各第一弹片531上,然后利用拉簧56的端部的钩子,让钩子穿过相邻两个第三弹片533之间的间隙并勾住均力圈55,即使得拉簧56的两端分别与两侧的均力圈55进行钩接,从而完成密封件5的固定。

首先,在拉簧56的弹力作用下,转化为迫使两个锥形环体53相互靠近的轴向力,该轴向力将带动橡胶圈54较为紧密地抵接在管体1承口11的台阶槽处,从而紧密压住保护膜2,以提高密封性和固定稳定性。

其次,拉簧56的弹力将迫使锥形环体53发生形变,即锥形环体53的锥度变小,锥形环体53的外径增大,锥形环体53的内径减小,即将拉簧56的弹力转化为第二弹片532对橡胶圈54施加的径向力,该径向力将迫使橡胶圈54更加紧密压在保护膜2上,同时,该径向力和上述的轴向力相组合,以进一步提高橡胶圈54对承口11台阶槽的保护膜2的压紧效果,从而进一步提高密封固定的强度。

实施例3

实施例3与实施例2的不同之处在于,如图12所示,管体1的上侧均盖有弧形板6,弧形板6与管体1一一对应设置,同时,弧形板6罩住保护膜2,弧形板6的侧边向下抵接于基座板12的上表面,弧形板6起到保护作用,以减少回填土向下直接压迫到保护膜2的情况发生,从而减少保护膜2的损伤。

如图13、图14、图15所示,相邻两个弧形板6之间具有活动间隙,密封件5恰好位于该活动间隙处,活动间隙设有两个相对设置的上活动罩7和两个下活动块8。

如图14、图15、图16所示,上活动罩7位于管体1的上方,上活动罩7的底部一体成型有两个竖向的支撑腿73,管体1位于两根支撑腿73之间,上活动罩7的顶面设为第一导向斜面71,上活动罩7的朝向另一管体1的一侧一体成型有多个插齿72,两个上活动罩7的插齿72交错设置,插齿72的表面与上活动罩7的第一导向斜面71相平行;上活动罩7的内壁固定有上抵靠环74,上抵靠环74为开口向下的半环,上抵靠环74抵接于均力圈55的上半部位上。

如图13、图17所示,下活动块8位于管体1的下方,下活动块8的远离密封件5的一侧设有第二导向斜面81,第二导向斜面81平行于第一导向斜面71,上活动罩7的支撑腿73向下抵接于第二导向斜面81上;下活动块8固定有下抵靠环82,下抵靠环82为开口向上的半环,下抵靠环82抵接于均力圈55的下半部位上。

待密封件5安装完毕后,可以加装上活动罩7和下活动块8,然后进行回填土的施工,在回填土和地面下压力的作用下,下压力通过第一导向斜面71而施加于上活动罩7上,从而迫使两个上活动罩7相近移动,上活动罩7移动过程中,其上的上抵靠环74将抵压均力圈55,从而提高橡胶圈54与保护膜2的抵接力。

同时,上活动罩7在下压力作用下向下移动,下移过程中将通过第二导向斜面81以迫使两个下活动块8相近移动,其上的下抵靠环82将抵压均力圈55,从而提高橡胶圈54与保护膜2的抵接力。

实施例4

实施例4与实施例1的不同之处在于,如图18所示,管体1的直径从管体1中心到管体1两端逐渐减小,且管体1的外周面的各法线相交点位于管体1的内部,即使得管体1呈腰鼓状,而保护膜2的形状适配于管体1,即保护膜2也呈腰鼓状。

同时,为了便于保护膜2的预套设,可以事先将保护膜2的端部收卷起来,此时保护膜2的中部直径较大,可以较为轻松套到管体1的中部。

通过对于管体1的形状限定,在沿轴向放卷保护膜2的过程中,保护膜2受到轴向的拉扯力,而该拉扯力与管体1的表面弧度不一致,因此该拉扯力的分力将迫使保护膜2沿径向拉扯而更加紧密贴合在管体1的表面,从而提高贴合度。

实施例5

实施例5与实施例1的不同之处在于,将负压管道设置为黑色管道,而保护膜2的内表面设有反光膜,该反光膜可以为铝箔层、涂银层或者玻璃微珠层。

其设置目的在于,当负压管道出现破裂或裂缝时,如果采用管道机器人进行检测,管道机器人的摄像光线通过裂缝射入反光膜,并且反射进管道机器人的摄像头中,从而能够快速找到裂缝处,以便于准确修补。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种负压污水收集管道系统

- 一种验证负压管道收集污水效果的实验装置