一种光伏配件加工工艺

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及光伏配件加工领域,尤其涉及一种光伏配件加工工艺。

背景技术

光伏是太阳能光伏发电系统的简称,是一种利用太阳电池半导体材料的光伏效应,将太阳光辐射能直接转换为电能的发电系统,有独立运行和并网运行两种方式。

光伏分为两类,一种是集中式,如大型西北地面光伏发电系统;一种是分布式(以>6MW为分界),如民居屋顶光伏发电系统。

光伏被定义为射线能量的直接转换。在实际应用中通常指太阳能向电能的转换,即太阳能光伏。它的实现方式主要是通过利用硅等半导体材料所制成的太阳能电板,利用光照产生直流电,比如我们日常生活中随处可见的太阳能电池。

铝合金是工业中应用最广泛的一类有色金属结构材料。在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。目前铝合金是应用最多的合金。

由于铝合金优良的性能,因此,在生产光伏配多使用铝合金作为生产材料,在对光伏配件进行加工时,需要通过铣床对工件进行多次加工,且操作起来较繁琐,由于连续的加工步骤,连续生产的内应力容易使得产品出现龟裂,此外,在对工件的生产中,对加工后的金属表面处理提出了非常高的要求,整个生产过程的每个环节对最终产品的质量都起到决定作用,因此,加工完产品的良品率不高,这是迫切需要解决的问题。

因此,有必要提供一种新的光伏配件加工工艺解决上述技术问题。

发明内容

为解决上述技术问题,本发明提供一种光伏配件加工工艺。

本发明提供的光伏配件加工工艺包括如下步骤:

S1:获取材料;

通过切削设备对铝材进行切割,通过切割设备将铝材切割成760mmX760mmX85mm的大小的铝板;

S2:对原材料抛光;

将铝板的切削面进行打磨抛光,抛光时加入抛光液;

S3:铝材粗加工,铣铝板正面的加强筋及圆槽;

夹持铝材对铝材进行切削,并在铝板的顶面切削出多个均匀分布的加强筋,通过切削设备对加强筋的内腔、侧面以及底面进行粗加工,加工后的板件上留有便于后续加工的余量,通过切削设备在铝板上均匀切割出多个圆槽,多个加强筋与多个圆槽间隔设置,通过倒角设备对加强筋进行倒角;

S4:铝板背面开槽;

将翻转后的工件再次通过夹具固定于切削设备上,对铝板的反面进行切削,对切削后的工件进行开槽,通过切削工具对铝板背面开槽后的凹槽进行粗加工,加工后的板件上留有便于后续加工的余量,将板件安装在倒角设备上,进行倒角去毛刺操作;

S5:铝板去应力;

将所得的产品放置于自然环境中静置6-12个月去应力,每隔一个月对铝板进行翻面操作;

S6:铝板圆槽开孔;

对铝板正面的多个圆槽的底壁进行开圆槽孔操作;

S7:铝板加强筋钻孔;

采用数控加工设备对铝板进行定位安装、分中设立坐标系,确定所需钻孔的加强筋的通孔位置以及编写针对上述加工的数控程序,采用数控加工设备对铝板上的加强筋进行基础孔加工,采用数控加工设备装夹铣刀对加强筋已有的基础孔进行再加工,最终实现在七个加强筋处均钻出两处通孔;

S8:铝板精加工;

将铝板通过夹具固定在切削设备上,先对其进行试切,试切若发生偏移,对夹具进行调整,再次试切,直至在进行试切时无明显的偏移,对固定好的铝板进行加工,依次对多个加强筋以及多个圆槽孔进行精切削,对铝板背面进行切削,更换切削工具,然后,对铝板底面的凸台进行精加工,去除凸台表面的毛刺;

S9:铝板初抛光及深度抛光;

对加工好的铝板进行倒角加工,对倒角后的铝板进行去毛刺,然后,所得的铝材放置于装有抛光液及清水的清洗池内,通过启动抛光设备,先进行初步抛光清洗,再进行深度清洗抛光;

S10:铝板化学清洗;

对去毛刺后的铝板进行清洗;

S11:验收,打包入库;

对铝板进行检验,将不良的产品剔除掉,打包入库。

优选的,所述S1、S2、S3、S4、S6、S7以及S8中,切削铝材时均需要加入切削液,且加入的切削液均为水溶性切削液。

优选的,所述S3以及S4中加工余量均为1mm。

优选的,所述S9中经抛光后获得表面粗糙度小于0.037Ra的光滑表面。

优选的,所述S2中,对铝材的切削面进行打磨抛光时,其中,抛光压力为3psi-3.3psi,抛光盘的转速为95rpm-105rpm,抛光液流量为230ml/min-270ml/min,抛光时间为110s-130s。

优选的,所述S2中,抛光液按质量份数计包括以下组分:柠檬酸3份,十二烷基苯磺酸钠6份,三聚磷酸钠2份,甲基硅油6份,磷酸二氢钾4份,聚乙烯醇30份,乙二胺亚甲基磷酸12份,石英砂15份,二氧化硅8份。

优选的,所述S1中,铣刀的切削速度为120m/min~180m/min,刀具进给量为0.18mm/r~0.23mm/r。

优选的,所述S10中,对铝板进行清洗时,将工件浸入50℃的温水中彻底清洗3min,再在室温下将工件浸入流动的冷水中彻底清洗3min,接着,将清洗后的工件浸入53-58℃质量浓度为9%-10%的NaOH溶液中浸泡15分钟以上,取出零件用冷水冲洗并清除工件表面上的NaOH残留物,最后,将清洗后的工件放入质量浓度为5%~10%的HNO

与相关技术相比较,本发明提供的光伏配件加工工艺具有如下有益效果:

1、本发明在对工件进行加工时,在对铝材进行切削以及对加强筋进行切削后,将所得的产品放置于自然环境中静置6-12个月去应力,利用季节温度的变化和时间效应,使经刀具切削后的工件的残余的应力得到大部分的释放,自然放置的时间越长,去应力的效果越好,较传统的加工完全完成后再进行去应力,本发明降低因连续对铝材进行加工生产带来的应力,从而达到减少工件龟裂的目的,提高了产品的良品率。

2、在工件的加工过程中,多次的进行倒角去毛刺的操作,提高了后续产品的加工精度,且多次的倒角去毛刺,使得产品切削后再进行的精加工的倒角去毛刺更加的精确,较传统的完全加工后再统一去毛刺,该发明提高了产品表面的光滑度,进一步提高加工完成后的产品的良品率。

3、本产品在加工时,在铝板的表面的切削出多个均匀分布的加强筋较传统的顶部平整的光伏配件,通过切削加强筋可提高配件的强度,使得配件在长时间的使用中,不易变形,不易出现裂纹,提高了光伏配件的抗压能力,此外,通过开设的多个圆槽,且多个加强筋与多个圆槽间隔设置,起到了受力均匀的目的,且多个圆槽的底壁均开设有孔洞,达到了减轻该装置质量的目的。

4、在进行去应力时,每隔一个月对铝板进行翻面操作,由于受重力的影响,铝材在进行去应力时,工件的切削处因为重力有向下的趋势,因此,本发明通过不断的翻面,减小了因受铝板本身重力的影响而导致的铝材内部不均匀的现象,一定程度上,提高了该装置的强度。

附图说明

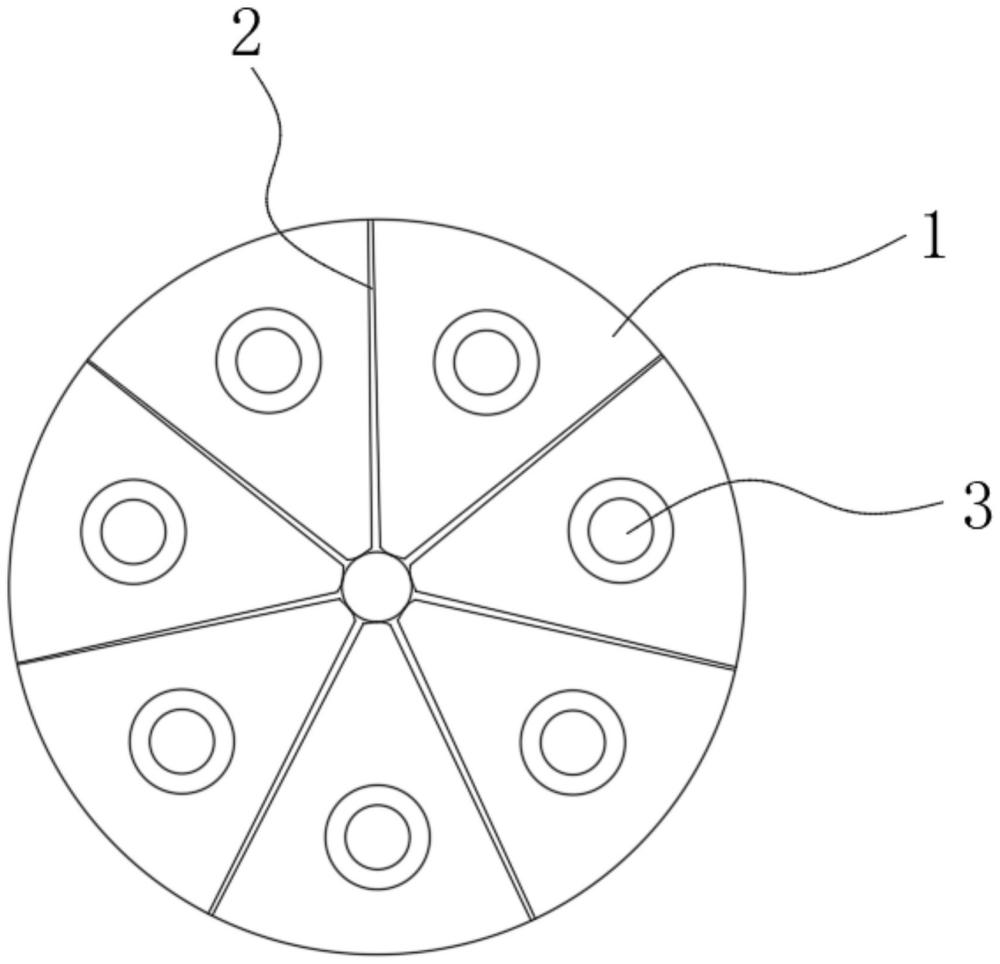

图1为本发明提供的经光伏配件加工工艺加工后的光伏配件的结构示意图;

图2为图1所示的光伏配件的剖视图;

图3为本发明提供的光伏配件加工工艺的流程图。

图中标号:1、铝板;2、加强筋;3、圆槽孔。

具体实施方式

下面结合附图和实施方式对本发明作进一步说明。

图1为本发明提供的经光伏配件加工工艺加工后的光伏配件的结构示意图;图2为图1所示的光伏配件的剖视图;图3为本发明提供的光伏配件加工工艺的流程图。

实施例一

参考图1、图2以及图3,在具体实施过程中,包括如下步骤:

(1)调整铣床的主轴垂直度与虎钳的平行度,并将虎钳牢固的紧锁在工作台上,将需要加工的铝材放在两块高度较合适的垫块上,再将垫块及铝材放于虎钳上,然后转动虎钳手柄将工件稳定的固定于虎钳上面,把寻边器装在铣床的主轴刀杆头里面,把高低速转换开关调到L档,即低档,低档开粗,主轴转动开关扭转到转动位置,转动主轴变速开关,对铝材进行寻边,根据铝材的加工需要选适合的铣刀,将需要加工的顶面碰到刀,再将铣刀直径的25%面积置于铝材上,通过铣刀对铝材进行切割,通过铣刀将铝材切割成760mmX760mmX85mm的大小,铣刀的切削速度为120m/min~180m/min,刀具进给量为0.18mm/r~0.23mm/r;

(2)将步骤(1)中铝板1的切削面进行打磨抛光,抛光时加入抛光液,抛光压力为3psi-3.3psi,抛光盘的转速为95rpm-105rpm,抛光液流量为230ml/min-270ml/min,抛光时间为110s-130s,抛光液按质量份数计包括以下组分:柠檬酸3份,十二烷基苯磺酸钠6份,三聚磷酸钠2份,甲基硅油6份,磷酸二氢钾4份,聚乙烯醇30份,乙二胺亚甲基磷酸12份,石英砂15份,二氧化硅8份;

(3)将经步骤(2)抛光后的铝材放置于机床上,通过虎钳将铝材夹持住,按步骤(1)所示的切削方法将铝材切削成

(4)通过铣刀在铝板1上均匀切割出七个尺寸为

(5)通过铣刀对铝板1上的七个加强筋2依次进行粗加工,经粗铣后的加强筋2的倾斜面与垂直面的夹角为11度,切削后的加强筋2的宽度为6.35mm,经切削后的铝板1安装在倒角机上后,通过倒角机对加强筋2进行倒角;

(6)将铝板1翻转180度,然后,将翻转后的工件再次通过虎钳固定于铣床上,对铝板1的反面进行切削,使得切削后的总厚度为76mm,对切削后的工件进行开槽,开槽的深度为9.53mm,切削后的半径为6mm,通过铣刀对铝板1背面开槽后的凹槽进行粗加工,加工后的板件上留有便于后续加工的余量,加工余量为1mm,将板件安装在倒角机上,进行倒角去毛刺操作;

(7)将所得的产品放置于自然环境中静置6个月去应力,每隔一个月对铝板1进行翻面操作;

(8)对铝板1上的

(9)采用数控加工设备对铝板1进行定位安装、分中设立坐标系,确定所需钻孔的加强筋2的通孔位置以及编写针对上述加工的数控程序,采用数控加工设备装夹钻头类刀具对铝板1上的加强筋2进行基础孔加工,采用数控加工设备装夹铣刀对加强筋2已有的基础孔进行再加工,最终实现在七个加强筋2处均钻出两处

(10)将铝板1通过夹具固定在切削设备上,先对其进行试切,试切若发生偏移,对夹具进行调整,再次试切,直至在进行试切时无明显的偏移,对固定好的铝板1进行加工,依次对多个加强筋2以及多个圆槽孔3进行精切削,然后,翻转工件,将工件通过虎钳固定在铣床上,固定后的铝板1,凸台面即背面向上,通过铣刀对铝板1背面进行切削,使得切削后的铝板1总厚度为72.39mm,对背面的所开的槽的底壁以及侧壁进行精切削,精切削后的槽深为10.8mm,加工后的铝板1的背面通过倒角机对加强筋2进行倒角去毛刺;

(11)所得的铝材放置于装有抛光液及清水的清洗池内,通过启动抛光机本体,让抛光机本体带着清洗池内的清水和抛光液充分混合搅拌并旋转,进而对清洗池内的铝材进行初步抛光清洗,接着,往清洗池内添加抛光针,让抛光针将需要清洗抛光的铝型材掩盖,再次启动抛光机本体,进而对清洗池内的铝材进行深度清洗抛光,经抛光后获得表面粗糙度小于0.037Ra的光滑表面;

(12)对去毛刺后的铝板1进行清洗,将工件浸入50℃的温水中彻底清洗3min,再在室温下将工件浸入流动的冷水中彻底清洗3min,接着,将清洗后的工件浸入53-58℃质量浓度为9%-10%的NaOH溶液中浸泡15分钟以上,取出零件用冷水冲洗并清除工件表面上的NaOH残留物,最后,将清洗后的工件放入质量浓度为5%~10%的HNO

(13)对铝板1进行检验,将不良的产品剔除掉,具体的验收方法为:在显微镜下观察孔洞、边角,如果孔洞内有未透、漏钻、错钻或者有锯齿形,全部筛选出来,重新加工或者报废,若符合标标准,检验合格,可打包入库;

步骤(1)、步骤(2)、步骤(3)、步骤(4)、步骤(5)、步骤(6)、步骤(8)、步骤(9)以及步骤(10)在进行切削时均需要加入切削液,且所使用的切削液为水溶性切削液。

实施例二

遵循如实施例一中详述的相同的方法,与实施例一不同的是,将步骤(7)中所得的产品放置于自然环境中,放置时间为9个月,在进行粗加工时,所有的加工余量的数值均为0.8。

实施例三

遵循如实施例一中详述的相同的方法,与实施例一不同的是,将步骤(7)中所得的产品放置于自然环境中,放置时间为12个月,在进行粗加工时,所有的加工余量的数值均为0.6。

对照组一

遵循如实施例一中详述的相同的方法,与实施例一不同的是,将步骤(6)中所得的产品直接进行步骤(8)的加工操作,不再对工件进行自然放置去应力的操作。

实验操作效果

方法:

采用平行对照的原则将100个工件分为4组,实施例1-3和对照组1组,每组进行25个工件的加工。

实验结果:

从以上结果可以得出,实施例1-3平均的总有效率为81%,且从表中数据可知,进行切削后,工件自然放置的时间越长,金属的去应力效果越好,因此,产品的良品率越高,实施例1-3中任一实施例中的良品率均大于对照组1中的良品率,综上,该工艺可对加工工件时的成品率有显著的提升效果,从表中可知,去应力时间为6个月的良品率为75%,去应力时间为9个月的良品率为80%,去应力时间为12个月的良品率为90%,由此可知,在去应力时,放置时间越久,去应力效果越好,良品率越高。

本发明提供的工作原理如下:本发明在对工件进行加工时,在对铝板1进行切削以及对加强筋进行切削后,在对其进行放置时间为6-12月,利用季节温度的变化和时间效应,使经刀具切削后的工件的残余的应力得到大部分的释放,降低因连续对铝材进行加工生产带来的应力,从而达到减少工件龟裂的目的,提高了产品的良品率,此外,在工件的加工过程中,多次的进行倒角去毛刺的操作,提高了后续产品的加工精度,且多次的倒角去毛刺,使得产品切削后再进行的精加工的倒角去毛刺更加的精确,提高了产品表面的光滑度,进一步提高加工完成后的产品的良品率。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种汽车配件半壳及其加工工艺

- 一种车轮用型钢结构及其配件加工工艺

- 光伏组件、光伏组件的加工装置及加工工艺

- 光伏电池加工工艺以及光伏电池串焊固化装置