穿着物品的制造方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及穿着物品的制造方法。

背景技术

专利文献1至3公开一种穿着物品,其可以从初始的内裤型形态展开成指定的展开形态,且可以从所述展开形态组装成所述内裤型形态。这些穿着物品包括:配置在穿着者的腰身处的带状的腰身部分;以及从穿着者的前腹部经由胯部延伸到后背部的吸收体。腰身部分具有可沿带状的宽度方向伸缩的弹性。吸收体接合在腰身部分,并以与腰身部分的宽度方向正交的方式从该接合部分延伸。

在使用前的状态下,腰身部分的两端部以可拆装的方式联结在吸收体的远端部。因此,可以像裤子一样穿上穿着物品。

在使用过程中对穿着物品的穿着状态进行调整等情况下,通过将腰身部分的两端部从吸收体的远端部解除,就可以展开穿着物品。

进一步地,通过将腰身部分的两端部重新联结在吸收体的远端部,就可以将穿着物品从展开状态组装成内裤型。

然而,根据专利文献1至3,虽然可以在初始的内裤型形态和展开形态之间变更穿着物品的形态,但是没有考虑到顾及穿着物品中直接接触肌肤的部分的触感来提高穿着舒适性的方式。因此,要求对这种直接接触肌肤的部分进行改善来提高穿着舒适性。

现有技术文献

专利文献

专利文献1:日本专利公开公报特开2008-73216号

专利文献2:日本专利公表公报特表2003-527152号

专利文献3:美国专利第8343127号说明书

发明内容

于是,鉴于上述问题,本发明的目的在于提供一种穿着物品的制造方法,该穿着物品可以在初始的内裤型形态和指定的展开形态之间变更形态,且可以提高穿着舒适性。

用于解决上述问题的穿着物品的制造方法是如下方法,该穿着物品包括:腰身构件,配置在穿着者的腰身处;吸收体,接合于所述腰身构件,以从穿着者的后背部经由胯部到达前腹部而配置的方式,从与所述腰身构件的接合部沿着与宽度方向正交的正交方向延伸,该制造方法包括:制造所述腰身构件的工序,该腰身构件具有:腰身主体,沿着所述宽度方向延伸且具有可以沿所述宽度方向伸缩的弹性,并且配置在穿着者的腰身处;第1联结部,设置在所述腰身主体的宽度方向上的两端部的朝向穿着者的肌肤面一侧的表面上;制造所述吸收体的工序,该吸收体具有:芯体,用于吸收体液;表面片体,设置在所述芯体的朝向穿着者的肌肤面一侧;背面片体,以与所述表面片体之间夹设所述芯体的方式设置在所述芯体的与所述肌肤面一侧相反的外表面侧;第2联结部,设置在所述背面片体的与朝向所述肌肤面一侧的表面相反的外表面,并且相对于所述第1联结部可拆装;所述吸收体的接合工序,以从所述腰身主体沿所述正交方向延伸的方式将所述吸收体接合至所述腰身主体的所述接合部;以及,联结工序,将所述吸收体沿所述正交方向对折,之后,将所述腰身构件中沿所述宽度方向位于所述接合部的两侧的两侧部沿着所述宽度方向折叠,从而将所述第1联结部和所述第2联结部相联结,其中,制造所述吸收体的工序包含以下工序:制造所述芯体的工序,以形成保持区域和第1低密度区域的方式使芯体侧第1无纺布保持吸水性聚合物,从而制造所述芯体,所述第1低密度区域保持比所述保持区域低密度的所述吸水性聚合物,并且在所述正交方向上与所述保持区域的所述正交方向上的两端部相邻接。

可以提供一种穿着物品的制造方法,该穿着物品可以在初始的内裤型形态和指定的展开形态之间变更形态,且可以提高穿着舒适性。

附图说明

图1是表示可重复固定型的穿着物品的组装后外观的主视图。

图2是表示可重复固定型的穿着物品的组装后外观的后视图。

图3是可重复固定型的穿着物品的展开图。

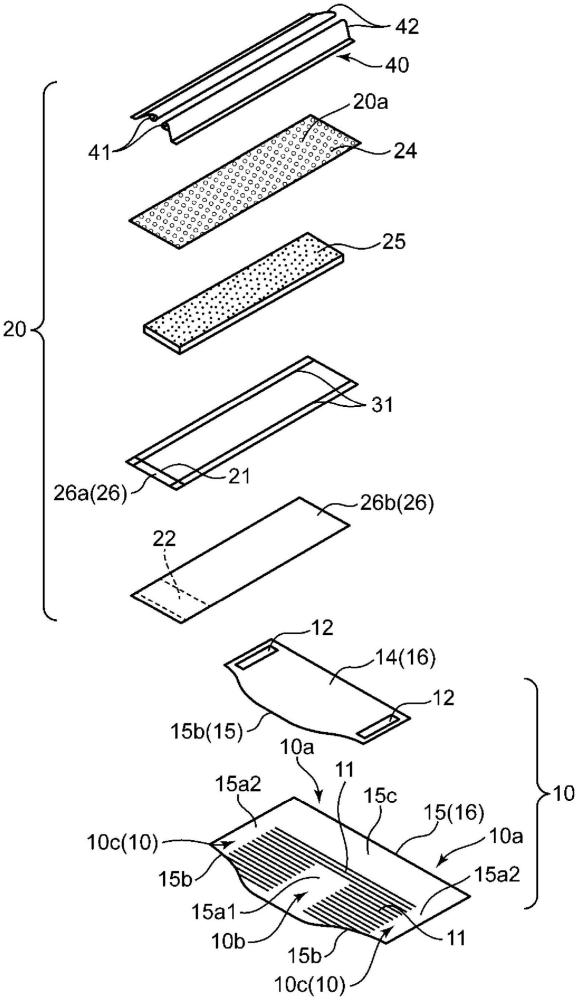

图4是可重复固定型的穿着物品的分解立体图。

图5A是表示SAP在沿腰身正交方向连续的芯体中的分布状态的俯视图。

图5B是沿图5A的VB-VB剖面线的剖视图。

图5C是沿图5A的VC-VC剖面线的剖视图。

图6A是表示SAP在芯体中的另一分布状态的俯视图。

图6B是沿图6A的VIB-VIB剖面线的剖视图。

图6C是沿图6A的VIB-VIB剖面线的剖视图,表示芯体弯曲成反V字状的情形。

图6D是沿图6A的VIB-VIB剖面线的剖视图,表示芯体弯曲成V字状的情形。

图7A是表示SAP在芯体中的另一分布状态的俯视图。

图7B是表示SAP在芯体中的另一分布状态的俯视图。

图7C是表示SAP在芯体中的另一分布状态的俯视图。

图8是可重复固定型的穿着物品的制造工序的系统图。

图9是工序1至工序2的制造状况的俯视图。

图10是工序3至工序7的制造状况的俯视图。

图11是表面片体制造装置的概略示意图。

图12A是表面片体的凹凸形状的形成过程的示意图,表示表面侧第1无纺布及表面侧第2无纺布卷绕在第1滚筒的外周面上的情形。

图12B是表面片体的凹凸形状的形成过程的示意图,表示表面侧第1无纺布及表面侧第2无纺布被压进第1滚筒的凹部中的情形。

图12C是表面片体的凹凸形状的形成过程的示意图,表示只在表面侧第1无纺布上形成凹凸形状的情形。

图13是芯体的制造装置的概略示意图。

图14是层叠芯体侧第1无纺布及芯体侧第2无纺布来制造芯体的过程的示意图。

图15A是表示芯体的制造过程的剖视图,示出芯体侧第1无纺布及芯体侧第2无纺布的起毛前的状态。

图15B是表示芯体的制造过程的剖视图,示出芯体侧第1无纺布及芯体侧第2无纺布的起毛后的状态。

图15C是表示芯体的制造过程的剖视图,示出芯体侧第1无纺布及芯体侧第2无纺布承载SAP的状态。

图15D是表示芯体的制造过程的剖视图,示出层叠芯体侧第1无纺布及芯体侧第2无纺布来形成层叠体的状态。

图15E是表示芯体的制造过程的剖视图,示出向层叠体提供薄纸的状态。

图15F是表示芯体的制造过程的剖视图,示出利用薄纸包覆层叠体的状态。

图16是工序8至工序13的制造状况的俯视图。

图17A是工序1的制造过程中的主要部分的剖视图,表示输送外侧片体的情形。

图17B是工序1的制造过程中的主要部分的剖视图,表示在外侧片体上配置腰身弹性构件的情形。

图17C是工序2的制造过程中的主要部分的剖视图,表示以覆盖外侧片体、腰身弹性构件的上部的方式输送内侧片体的情形。

图18A是工序3的制造过程中的主要部分的剖视图,表示对立起襟翼用片体进行切断的情形。

图18B是工序3的制造过程中的主要部分的剖视图,表示使切断后的立起襟翼以规定间隔沿宽度方向相分离的情形。

图18C是工序3的制造过程中的主要部分的剖视图,表示在立起襟翼上配置立体皱褶弹性构件的情形。

图18D是工序3的制造过程中的主要部分的剖视图,表示在立起襟翼的内弯部内接合立体皱褶弹性构件来制造立体皱褶的情形。

图18E是工序3的制造过程中的主要部分的剖视图,表示在表面片体上接合立体皱褶的情形。

图18F是工序6的制造过程中的主要部分的剖视图,表示形成将在工序3中形成的表面片体半成品、在工序4中形成的芯体和在工序5中形成的背面片体半成品相组合的吸收体半成品的情形。

图19A是工序8、工序9的制造过程中的主要部分的剖视图,表示将经过工序7后向指定方向回转的吸收体接合在腰身连续体的情形。

图19B是工序10的制造过程中的主要部分的剖视图,表示伸出部被折回的情形。

图19C是工序11至工序13的制造过程中的主要部分的剖视图,表示穿着物品被对折的情形。

具体实施方式

下面,参照附图来说明本发明的实施方式。下述实施方式只是本发明的具体的例子,其并不具有限定本发明的技术范围的性质。

<可重复固定(refastenable)型的穿着物品的结构>

(整体结构)

下面,对可重复固定型的穿着物品的结构进行说明。

本实施方式所涉及的可重复固定型的穿着物品1具备:腰身构件10,配置在穿着者的腰身处;以及吸收体20,从穿着者的后背部经由胯部到达前腹部地配置。

腰身构件10具有:腰身主体16(图4),沿着宽度方向延伸,具有可以沿所述宽度方向伸缩的弹性,并且配置在穿着者的腰身处;以及阳搭扣(第1联结部)12,设置在腰身主体16的宽度方向上的两端部10c的朝向穿着者的肌肤面一侧的表面上。

以下,如图1至图3等所示,在可重复固定型的穿着物品1中,将腰身主体16(图4)在腰身构件10中所延伸的方向称为腰身宽度方向(宽度方向),将与腰身宽度方向大致正交的方向称为腰身正交方向(正交方向)。

该腰身主体16具有内侧片体14(图4)、外侧片体15(图4)、以及在夹持于内侧片体14和外侧片体15之间的状态下与内侧片体14和外侧片体15相接合的腰身弹性构件11(图4)。

吸收体20是主要用于吸收尿液、汗水等体液的构件。吸收体20接合在腰身构件10的接合部10b(图3、图4)。在本实施方式中,接合部10b既是腰身构件10的腰身宽度方向上的中央部,又是从腰身侧的边缘向下方偏离的部分。吸收体20从接合部10b沿腰身正交方向延伸,使得该吸收体20从穿着者的后背部经由胯部到达前腹部地配置。吸收体20在腰身正交方向上的远端部的与朝向肌肤面一侧的表面相反的外表面上具有阴搭扣(第2联结部)22。

这种结构的可重复固定型的穿着物品1,当处于最终形态时(穿着物品第一次被使用的阶段),在其阳搭扣12和阴搭扣22相联结的状态下被折叠。具体而言,对于以图16中的最后工序13所示的方式被折叠的可重复固定型的穿着物品1而言,在吸收体20沿腰身正交方向被对折,并且,腰身构件10的在腰身宽度方向上与接合部10b相邻接的部分即两侧部10a沿腰身宽度方向被折叠的状态下,阳搭扣12和阴搭扣22相联结。

穿着者将在阳搭扣12和阴搭扣22相联结的状态下被组装成内裤型形态的可重复固定型的穿着物品1的腰身构件10张开,并让腿插入来像裤子一样地穿上穿着物品1。可重复固定型的穿着物品1中,虽然阳搭扣12和阴搭扣22是预先联结的,但是也可以解除两个搭扣12、22的联结来将穿着物品1展开为图3所示的形态。而且,在使穿着物品1符合穿着者的时候,或在更换穿着物品1的时候,反复进行两个搭扣12、22的联结及解除。

与这种可重复固定型的穿着物品1相比,展开型的穿着物品,当处于最终形态时(穿着物品第一次被使用的阶段),在其阳搭扣12和阴搭扣22不联结的状态下被折叠。具体而言,对于展开型的穿着物品而言,例如,在图3所示的展开形态的穿着物品中的腰身构件10的两侧部10a以朝向吸收体20的肌肤面一侧的方式沿腰身宽度方向被折叠的状态下,以使吸收体20的远端部位于腰身构件10侧的方式,沿着腰身正交方向折叠吸收体20。即,展开型的穿着物品以腰身构件10的两侧部10a被夹持在腰身构件10的接合部10b和吸收体20之间的方式被折叠。在此情况下,阳搭扣12和阴搭扣22不联结。

另外,展开型的穿着物品还可以包括不被折叠的图3所示的展开形态。

下面,进一步对可重复固定型的穿着物品1的各部分进行说明。

(腰身构件)

腰身构件10具有:腰身主体16(图4),沿着腰身宽度方向延伸,具有可以沿腰身宽度方向伸缩的弹性,并且配置在穿着者的腰身处;以及阳搭扣12,设置在腰身主体16的腰身宽度方向上的两端部10c的朝向穿着者的肌肤面一侧的表面上。腰身主体16具有后面叙述的内侧片体(图4等)14、外侧片体(图4等)15和腰身弹性构件11。

在此,腰身主体16中接合有吸收体20的部分为接合部10b。在本实施方式中,如图2所示,接合部10b的腰身正交方向上的上方存在腰身弹性构件11的一部分。

此外,腰身主体16中的两侧部10a是在腰身宽度方向上与接合部10b相邻接的区域。两侧部10a包括两端部10c,该两端部10c是腰身主体16沿腰身宽度方向的两端。两端部10c的至少一部分是用于接合阳搭扣12的接合部15a2(图3、图4)。

腰身主体16整体上沿腰身宽度方向具有弹性。腰身主体16的接合部10b是用于配置吸收体20的一端部的部分。此外,接合部10b包括用于配置芯体25的芯体配置部分15a1(图2),所述芯体25构成吸收体20的一部分。此外,腰身主体16的接合部15a2是用于配置阳搭扣12的部分。

在接合部10b中的芯体配置部分15a1,其沿腰身宽度方向的弹性小于除了芯体配置部分15a1以外的区域的弹性,或几乎没有弹性。即,在腰身主体16中,除了芯体配置部分15a1以外的区域的沿腰身宽度方向的弹性大于芯体配置部分15a1的弹性。此外,在接合部15a2中,其沿腰身宽度方向的弹性小于除了接合部15a2以外的区域的弹性,或几乎没有弹性。即,在腰身主体16中,除了芯体配置部分15a1及接合部15a2以外的区域的沿腰身宽度方向的弹性大于接合部15a2的弹性。这样,基于除了芯体配置部分15a1及接合部15a2以外的区域的沿腰身宽度方向的弹性,腰身主体16整体上沿腰身宽度方向具有弹性。

在此,可重复固定型的穿着物品1,当处于最终形态时(穿着物品第一次被使用的阶段),在吸收体20以对折状态可剥离地被暂时固定的状态下,阳搭扣12和阴搭扣22相联结从而被折叠成内裤型形态。当穿着者要穿上该可重复固定型的穿着物品1时,在阳搭扣12和阴搭扣22相联结的状态下,穿着者将暂时固定处剥离并将穿着物品1的腰身构件10张开,再让腿插入来像裤子一样地穿上穿着物品1。

在可重复固定型的穿着物品1中,阳搭扣12和阴搭扣22的联结被解除,处于展开形态的状态下,可以通过如下方式穿上穿着物品1。即,在腰身主体16的接合部10b抵接于后背部的状态下,在从穿着者的后背部经由胯部到达前腹部的范围内配置吸收体20。在此状态下,使与腰身主体16的接合部10b相邻接的两侧部10a延伸到位于前腹部的吸收体20的远端部的外表面。然后,通过使设置在腰身主体16上的阳搭扣12和设置在吸收体20上的阴搭扣22相联结来将可重复固定型的穿着物品1给穿着者穿上。

下面,对腰身主体16的平面形状进行说明:腰身主体16的腰身正交方向上的上边缘沿腰身宽度方向大致呈直线状。而在腰身构件10的腰身正交方向上的下边缘即腿根侧的下边缘设有沿着腿周围形状的用于形成腿洞的腿周围曲线部15b(图3、图4等)。腿周围曲线部15b具有让腰身主体16沿腰身正交方向的长度从两侧部10a向接合部10b变长的曲线形状。

进一步对这种腰身主体16的具体结构进行说明。如图4所示,腰身主体16具有:内侧片体14,沿腰身宽度方向延伸;外侧片体15,沿腰身宽度方向延伸,并且覆盖内侧片体14的与朝向肌肤面一侧的表面相反的外表面;以及腰身弹性构件11,具有可以沿腰身宽度方向伸缩的弹性。

如图3、图4所示,内侧片体14例如是无纺布片体,且是沿腰身宽度方向延伸的带状的构件。在内侧片体14中相当于接合部10b的部分接合有吸收体20的一端部。

在内侧片体14的腰身宽度方向上的两端部10c的朝向肌肤面一侧的表面上,阳搭扣12分别沿腰身正交方向延伸。具体而言,阳搭扣12接合于内侧片体14。阳搭扣12沿腰身正交方向的长度,只要是阳搭扣12与阴搭扣22之间的联结不容易被解除的程度即可。例如,如果阳搭扣12沿腰身正交方向的长度与内侧片体14沿腰身正交方向的长度大致相同,就可以在腰身正交方向的全长上可靠地将腰身主体16与吸收体20的阴搭扣22相联结。

外侧片体15例如由无纺布构成,且是与内侧片体14同样地沿腰身宽度方向延伸的带状的构件。外侧片体15配置在内侧片体14的与肌肤面一侧相反一侧的外表面侧,用于覆盖内侧片体14的与朝向肌肤面一侧的表面相反的外表面。

内侧片体14的平面形状与上述的腰身主体16的平面形状同样。如图4所示,内侧片体14的腰身正交方向上的上边缘被形成为沿着腰身宽度方向的直线状。此外,内侧片体14的腰身正交方向上的腿根侧的下边缘具有沿着腿周围形状的曲线状的腿周围曲线部15b。内侧片体14的腰身宽度方向上的两端部沿腰身正交方向呈直线状。

在俯视时,外侧片体15的下边缘与内侧片体14同样地具有沿着腿根侧的腿周围形状的曲线状的腿周围曲线部15b。此外,外侧片体15具有伸出部15c,在重叠了内侧片体14以覆盖腰身弹性构件11的状态下,该伸出部15c在内侧片体14的腰身正交方向上的上侧延伸。

如图3等所示,在伸出部15c被折回以覆盖腰身弹性构件11,并且覆盖吸收体20的与腰身构件10相接合的腰身正交方向上的端部的状态下,该伸出部15c接合于内侧片体14及吸收体20。据此,可以抑制因吸收体20的端部接触肌肤带来的不适感。此外,吸收体20的端部不会露出,能够提高外观的美观度。

在腰身弹性构件11沿着腰身宽度方向以直线状伸长且夹持在内侧片体14和外侧片体15之间的状态下,腰身弹性构件11与内侧片体14和外侧片体15中的至少任意一方相接合。而且,在除了伸出部15c以外的区域,从内侧片体14的上端缘到腿根侧的腿周围曲线部15b为止的范围内配置有腰身弹性构件11。腰身弹性构件11在后面叙述的弱化部分15a1、15a2接受弱化处理。

腿周围曲线部15b构成沿着腿根形状的曲线状的腿洞的一部分。而且,与腿周围曲线部15b相邻接的腰身弹性构件11通过使腿洞的周缘部的一部分弹性地贴合在腿根的上部,从而提高穿着舒适性。另外,腰身弹性构件11中与腿周围曲线部15b相邻接的腰身弹性构件11也可以沿着腿周围曲线部15b的曲线而呈曲线状。

腰身弹性构件11例如由聚氨酯、天然橡胶、热塑性树脂等材料形成。此外,腰身弹性构件11的形状例如呈线状、条状、片状等。构成后面叙述的腿皱褶31的弹性构件、立体皱褶弹性构件41及吸收体弹性构件21等弹性构件也采用同样的材料、形状。

对于腰身弹性构件11与内侧片体14及外侧片体15的接合,可以采用利用热熔胶的粘接或基于热封的熔接,但更理想的是超声波熔接。在采用超声波熔接的情况下,与采用粘接剂时相比较,能够维持内侧片体14及外侧片体15的柔软性,而很少有硬邦邦的触感,不适感较低。

腰身弹性构件11沿腰身宽度方向具有弹性。据此,腰身弹性构件11使腰身构件10的腰身主体16以弹性接触的方式贴合在腰围上。在本实施方式中,腰身弹性构件11由多个线状弹性构件构成,其沿腰身构件10的腰身宽度方向延伸,并且沿腰身正交方向隔开间隔地被配置。

在本实施方式中,在腰身构件10的用于接合吸收体20的接合部10b内的芯体配置部分15a1(也称为弱化部分15a1),对腰身弹性构件11实施弱化处理(参照图2)。在本实施方式中,接合部10b的区域大于芯体配置部分15a1的区域。

具体而言,在吸收体20中,芯体25被配置在腰身宽度方向上的中央部,且在腿皱褶31分别沿腰身宽度方向的两边缘配置的状态下,被夹设于表面片体24和背面片体26之间。在腰身构件10的接合部10b上接合背面片体26。而且,在接合部10b中至少用于配置芯体25的芯体配置部分15a1,对腰身弹性构件11实施弱化处理。

另一方面,在接合部10b中除了芯体配置部分15a1以外的部分(例如,夹住腿皱褶31的部分的表面片体24及背面片体26的两边缘部),没有对腰身弹性构件11实施弱化处理。

具体而言,在本实施方式中,如上所述,接合部10b的腰身正交方向上的上方存在腰身弹性构件11的一部分。即,在腰身主体16的腰身正交方向上的上端缘和接合部10b之间,配置有腰身弹性构件11的一部分。因此,在本实施方式中,接合部10b中的3个方向,也就是在腰身宽度方向上与芯体配置部分15a1相邻接的两侧部分、以及在腰身正交方向上位于芯体配置部分15a1的上侧的部分,没有对腰身弹性构件11实施弱化处理。

如本实施方式这样,在接合部10b中比芯体配置部分15a1更靠腰身正交方向上的上侧的部分,腰身弹性构件11中的至少任一个以伸长状态被设置。通过在这种接合部10b上接合吸收体20,则吸收体20的腰身构件10侧的远端部与配置在所述上侧部分的腰身弹性构件11相重叠。据此,与吸收体20的腰身正交方向上的自由端(与腰身构件10相反一侧的端部)可以基于后面叙述的吸收体弹性构件21进行伸缩同样地,吸收体20的腰身构件10侧的远端部也可以基于腰身弹性构件11进行伸缩。

此外,在腰身构件10的腰身宽度方向上的两端部10c中用于接合阳搭扣12的接合部15a2(下面,也称为弱化部分15a2),对腰身弹性构件11实施弱化处理。

另外,基于上述方式,虽然接合部10b的区域大于芯体配置部分15a1的区域,但是接合部10b的区域和芯体配置部分15a1的区域也可以相一致。

此外,用于接合阳搭扣12的接合部15a2是腰身构件10的两端部10c中的至少一部分。但是,两端部10c的区域和接合部15a2的区域也可以相一致。另外,在本实施方式中,虽然接合部15a2的区域和弱化部分的区域是相一致的,但是弱化部分的区域也可以大于接合部15a2的区域。

弱化处理是使弹性构件对腰身主体16的弹性力减弱的处理。此外,弱化处理也包括用于使弹性构件的弹性力无效的处理。例如,通过对腰身弹性构件11中位于芯体配置部分15a1及接合部15a2内的部分进行切断来实施弱化处理。例如,通过对处于与内侧片体14及外侧片体15中除了芯体配置部分15a1及接合部15a2以外的部分相接合,而没有与芯体配置部分15a1及接合部15a2相接合的状态的腰身弹性构件11进行切断,就可以对芯体配置部分15a1及接合部15a2实施弱化处理。例如通过如下方式进行切断,即:利用刀具来对弹性构件进行切断;或者,通过加热弹性构件来进行熔切。通过实施弱化处理,弹性构件被截断,从而芯体配置部分15a1及接合部15a2的弹性力减弱。

此外,弱化处理除了包括如上所述那样的通过将弹性构件截断来除去弹性的处理,还包括以使弹性构件的弹性减弱的方式发生变性的处理。另外,弱化处理也会有这样的方法,即:将弹性构件间断接合在无纺布上,并对接合部和接合部之间的弹性构件进行切断。据此,弹性构件的弹性力在弹性构件被切断的范围内减弱。

基于所述弱化处理,在用于配置吸收体20的弱化部分15a1和用于配置阳搭扣12的弱化部分15a2中,腰身弹性构件11对腰身主体16的弹性力减弱。即,在弱化部分15a1及弱化部分15a2中的腰身弹性构件11对腰身主体16的弹性力,比在腰身宽度方向上与弱化部分15a1及弱化部分15a2相邻接的部分的腰身主体16的弹性力更弱。

这样,在用于配置吸收体20的弱化部分15a1中,腰身弹性构件11对腰身主体16的弹性力减弱。据此,可以抑制接合在腰身主体16的弱化部分15a1的芯体25的收缩,从而能够由芯体25可靠地覆盖后背部等。

此外,在配置有阳搭扣12的弱化部分15a2中,腰身弹性构件11对腰身主体16的弹性力减弱。据此,可抑制阳搭扣12的收缩,从而抑制阳搭扣12和阴搭扣22之间的联结力降低。

(吸收体)

吸收体20是可以吸收尿液等体液的带状的构件,其接合在腰身主体16的接合部10b上,并从接合部10b沿腰身正交方向延伸。吸收体20从穿着者的后背部经由胯部到达前腹部地被配置。

吸收体20具有:芯体25,用于吸收体液;表面片体24,设置在芯体25的朝向穿着者的肌肤面一侧;背面片体26,以在该背面片体26与表面片体24之间夹设芯体25的方式,设置在芯体25的与肌肤面一侧相反的外表面侧;以及阴搭扣22,设置在背面片体26的与朝向肌肤面一侧的表面相反的外表面,并且可拆装地联结于阳搭扣12。此外,吸收体20还包括吸收体弹性构件21、腿皱褶31、立体皱褶40和指示器(indicator)50。

表面片体24是沿腰身正交方向延伸的带状的片体,设置在芯体25的朝向穿着者的肌肤面一侧。通过将大致相同大小的具有透液性的表面侧第1无纺布24a和表面侧第2无纺布24b(图11、图12等)这两片无纺布相层叠,并将表面侧第1无纺布24a和表面侧第2无纺布24b相接合来形成表面片体24。

表面侧第1无纺布24a具有在穿着时朝向穿着者的肌肤面一侧的表面,并在该朝向肌肤面一侧的表面设有多个凹凸形状20a。另外,该表面侧第1无纺布24a的背面具有与表面的凹凸形状20a相反的凹凸形状。用于形成凹凸形状20a的凹陷部分及凸起部分的形状并无特别限定,但是,在俯视时,例如呈圆形状、椭圆形状、多角形状等。此外,凹陷部分及凸起部分的大小是,只要能够给肌肤面带来舒适感的程度,例如能够抑制接触时附着到肌肤面的程度即可,而例如呈圆形状的情况下,在俯视时为3mm至5mm左右。

这样,在表面片体24中靠肌肤面一侧的表面侧第1无纺布24a上设有凹凸形状20a。因此,凹凸形状20a的凸起部分与穿着者的肌肤面弹性地点接触,而空气可以透过凹陷部分,透气性良好。所以,基于该表面片体24,与表面片体24和肌肤面相面接触的情况相比较,能够提高肌肤触感。而且,即使在吸收体20吸收尿液及汗水等体液后,表面片体24的凸起部分也与被尿液等濡湿的肌肤面点接触,而且,因凹陷部分具有透气性,从而能够减轻肌肤面的触感不适。

表面侧第2无纺布24b接合在表面侧第1无纺布24a的与朝向肌肤面一侧的表面相反的外表面。表面侧第2无纺布24b具有起伏比表面侧第1无纺布24a的凹凸形状20a更平缓的形状。表面侧第2无纺布24b的朝向肌肤面一侧的表面例如呈平坦面状。这样,表面侧第2无纺布24b的起伏比表面侧第1无纺布24a的起伏更小。因此,表面侧第2无纺布24b沿表面方向的伸长容易性小于表面侧第1无纺布24a的伸长容易性。据此,表面侧第1无纺布24a的伸长被表面侧第2无纺布24b约束,从而维持表面侧第1无纺布24a的凹凸形状20a。此时,表面侧第1无纺布24a的凹凸形状20a中的凹陷部分与表面侧第2无纺布24b的平坦面状的表面相接合,基于该凹陷部分的接合来维持凹凸形状20a中的凸起部分的形状。例如,即使穿着者通过接触来按压凹凸形状20a的情况下,凸起部分也难以变形,能够维持通过与凸起部分点接触带来的良好的肌肤触感。

另外,虽然表面片体24由两片无纺布(表面侧第1无纺布24a和表面侧第2无纺布24b)形成,但是无纺布的张数也可以为3张以上。

此外,在表面片体24上设置凹凸形状20a的情况下,只要在多张或两片无纺布中,至少1张朝向肌肤面一侧的无纺布的表面设置凹凸形状20a即可。因此,也可以在用于构成表面片体24的所有无纺布上设置凹凸形状20a。

另外,表面片体24也可以由1片无纺布形成。在此情况下,在1片无纺布的朝向肌肤面一侧的表面设有凹凸形状20a。

另外,对于表面侧第1无纺布24a和表面侧第2无纺布24b的接合,可以采用利用热熔胶的粘接或基于热封的熔接,但是更理想的是超声波熔接。对于该接合采用超声波熔接的情况下,与采用粘接剂时相比较,能够维持表面片体24的柔软性,而很少有硬邦邦的触感,不适感较低。

基于上述方式,在表面侧第1无纺布24a的朝向肌肤面一侧的表面设有多个凹凸形状20a。但是,表面片体24的技术方案还包括表面侧第1无纺布24a的朝向肌肤面一侧的表面为平坦面状的技术方案。在此情况下,表面片体24也可以只由1张平坦面状的无纺布形成。即,表面片体24也可以除去表面侧第2无纺布24b,而只由平坦面状的表面侧第1无纺布24a形成。

如图4等所示,在俯视时,芯体25是沿腰身正交方向延伸的长方形状的带状片体。另外,在芯体25的腰身宽度方向上的两边缘部沿腰身正交方向的中央位置处,也可以形成收缩部。为了在穿着者的腿的周围没有间隙地配置芯体25,通过使所述两边缘部向腰身宽度方向凹陷来形成收缩部。收缩部具有用于让上述腿周围曲线部15b的曲线延长的曲线形状。

关于芯体25,将在后面叙述的制造方法中详细说明,而如图5A所示,通过沿腰身正交方向连续结合来制造芯体25。在连续的芯体25之间设有切割区域Cut。连续的芯体25沿该切割区域Cut中的切割线N被切割,从而分割成具有指定长度25L的1个芯体25。另外,SAP在切割区域Cut中的分布密度比SAP在后面叙述的保持区域R2中的分布密度更低。具体而言,在本实施方式中,芯体侧第1无纺布S1及芯体侧第2无纺布S2的切割区域Cut几乎不保持SAP。另外,在切割区域Cut中也可以完全不承载SAP。

芯体25由芯体侧第1无纺布S1及芯体侧第2无纺布S2这两片无纺布、以及由这些芯体侧第1无纺布S1及芯体侧第2无纺布S2所承载的高吸水性聚合物(SAP:Super AbsorbentPolymer)形成。在芯体25中,芯体侧第1无纺布S1及芯体侧第2无纺布S2这两片无纺布以图5B等所示的方式相层叠。SAP是具有吸水性的吸水性物质,例如可以采用聚丙烯酸钠等。

更具体而言,芯体25还具有芯体侧第2无纺布S2,该芯体侧第2无纺布S2以经由SAP与芯体侧第1无纺布S1相向的方式层叠在芯体侧第1无纺布S1上。在芯体侧第1无纺布S1及芯体侧第2无纺布S2各自的相向面上,形成有为了形成用于承载SAP的间隙而被起毛的纤维层。通过在该纤维层的间隙配置SAP,能够让芯体侧第1无纺布S1及芯体侧第2无纺布S2承载大量的SAP。作为具有这样的纤维层的无纺布,例如可以举出气流成网无纺布(airlaidnonwoven)。

此外,通过让芯体侧第1无纺布S1及芯体侧第2无纺布S2这两层无纺布承载SAP,与设置1层芯体侧第1无纺布时相比,能够使SAP的承载量更多,增加SAP对尿液等的吸收量。

而且,如图5A至图5C所示,芯体侧第1无纺布S1以形成第1低密度区域R11和保持区域R2的方式承载SAP。该第1低密度区域R11在腰身正交方向上与保持区域R2的腰身正交方向上的两端部相邻接配置。此外,该第1低密度区域R11是在图5A的切割区域Cut中从保持区域R2的腰身正交方向上的端部到切割线N的区域。SAP在第1低密度区域R11中的分布密度比SAP在保持区域R2中的分布密度更低。另外,第1低密度区域R11也可以不承载SAP。保持区域R2是承载SAP以对尿液等具有指定的吸水性能的区域。而且,芯体侧第1无纺布S1以第1低密度区域R11及保持区域R2为整体发挥预先设定的吸水性能。

另一方面,如图5B、图5C所示,在俯视时,芯体侧第2无纺布S2的保持区域R3配置在与芯体侧第1无纺布S1的保持区域R2相重叠的位置。此外,在俯视时,芯体侧第2无纺布S2的第3低密度区域R13配置在与芯体侧第1无纺布S1的第1低密度区域R11相重叠的位置。SAP在第3低密度区域R13中的分布密度比SAP在保持区域R2及保持区域R3中的分布密度更低。另外,第3低密度区域R13也可以不承载SAP。SAP在保持区域R3中的分布密度被设定为对尿液等具有指定的吸水性能。而且,SAP在芯体侧第2无纺布S2的整个第3低密度区域R13及保持区域R3中的分布密度被设定为能够发挥预先设定的吸水性能。

此外,SAP在保持区域R3中的密度可以与保持区域R2大致相同,也可以不同。SAP在第3低密度区域R13中的密度可以与第1低密度区域R11大致相同,也可以不同。

而且,芯体侧第1无纺布S1配置在穿着物品1的朝向穿着者的肌肤面一侧,芯体侧第2无纺布S2层叠在该芯体侧第1无纺布S1的背面侧。

芯体侧第1无纺布S1及芯体侧第2无纺布S2这两片无纺布以使起毛并承载SAP的纤维层彼此相向的方式层叠。由此,能够抑制SAP的脱落。即,高密度的纤维在芯体侧第1无纺布S1及芯体侧第2无纺布S2的外表面侧中没有起毛的外侧部分相互缠绕。通过该外侧部分,SAP被承载在芯体侧第1无纺布S1及芯体侧第2无纺布S2内。

芯体侧第1无纺布S1以保持SAP的方式形成。因为SAP的每单位容积的吸收性能比绒毛浆(fluff pulp)的每单位容积的吸收性能更高,所以能够减少使用绒毛浆时的绒毛浆的使用量。据此,与仅由指定的吸收性能所需量的绒毛浆形成的无纺布相比,能够减小芯体25的厚度。因为具备该芯体侧第1无纺布S1的穿着物品1的厚度也较薄,所以易于让穿着物品1配合穿着者的腰身部分的体型发生变形,能够提高穿着物品1的合身感。

而且,与仅由指定的吸收性能所需量的绒毛浆形成的无纺布相比,能够减小芯体25的厚度。通过这些芯体侧第1无纺布S1及芯体侧第2无纺布S2的薄化,穿着物品1的厚度也可以变薄,从而易于让穿着物品1配合穿着者的腰身部分的体型发生变形,能够提高穿着物品1的合身感。

此外,保持区域R2因为SAP的分布密度高于第1低密度区域R11的密度,所以缺乏柔软性。而第1低密度区域R11因为SAP的分布密度低于保持区域R2的密度,所以具有比保持区域R2更高的柔软性。因此,具有第1低密度区域R11的芯体25容易使形状发生变形。在此,当穿着者穿上穿着物品1时,保持区域R2的腰身正交方向上的两端部分别朝向穿着者的前腹部及后背部地配置。在腰身正交方向上与该保持区域R2的腰身正交方向上的两端部相邻接的部分,配置有SAP的分布密度低于保持区域R2的密度的第1低密度区域R11。因此,芯体25中配置有第1低密度区域R11的部分沿着前腹部及后背部的体型灵活地发生变形,并且,该部分以柔软的触感抵接前腹部及后背部,据此能够提高穿着物品1的穿着舒适性。

而且,也可以组合图5A至图5C所示的芯体25和具有凹凸形状20a的表面片体24来制造穿着物品1。在此情况下,可以通过表面片体24的凹凸形状20a来使透气性及肌肤触感变得良好。此外,在吸收体液后,也可以通过表面片体24的凹凸形状20a来维持良好的透气性及肌肤触感。

此外,芯体25中的低密度区域的布置并不限定于上述方式,也可以采用例如图6A至图6D所示的布置。

如图6A、图6B所示的芯体侧第1无纺布S1中,第1低密度区域R11在腰身正交方向上与保持区域R2的腰身正交方向上的两端部相邻接配置,并且,第2低密度区域R12配置为在腰身宽度方向上被夹在保持区域R2中。保持区域R2是承载SAP以对尿液等具有指定的吸水性能的区域。SAP在第2低密度区域R12中的分布密度比SAP在保持区域R2中的分布密度更低。另外,第2低密度区域R12也可以不承载SAP。SAP在第2低密度区域R12中的分布密度可以与SAP在第1低密度区域R11中的分布密度大致相同,也可以不同。而且,芯体侧第1无纺布S1以第1低密度区域R11、第2低密度区域R12及保持区域R2为整体发挥预先设定的吸水性能。

进一步对本实施方式的第2低密度区域R12的形成位置进行说明:如图6A所示,第2低密度区域R12以在芯体25的腰身宽度方向上的中央部沿腰身正交方向连续的方式被设置。保持区域R2以与第2低密度区域R12的腰身宽度方向上的两侧相邻接的方式被设置。

在第2低密度区域R12中保持的SAP的量少于在保持区域R2中保持的SAP的量。因此,第2低密度区域R12中的芯体25的柔软性高于保持区域R2中的芯体25的柔软性。据此,易于让芯体25沿着体型发生变形,而且可以抑制芯体25的发硬的触感,从而能够提高穿着物品1的合身感。

例如,在图6A至图6D中,第2低密度区域R12在芯体25的腰身宽度方向上的中央部沿腰身正交方向连续延伸。据此,通过使芯体25以与保持区域R2相比SAP的量少且柔软性大的第2低密度区域R12为基准进行弯曲,可以使芯体25在腰身正交方向上的第2低密度区域R12的形成范围内沿着穿着者的体型发生变形,能够提高穿着物品的合身感。

具体而言,由于第2低密度区域R12配置在腰身宽度方向上的中央部,因此,如图6C所示,以中央部的第2低密度区域R12为中心,易于使芯体25变形为大致对称地弯曲成反V字型的形状。据此,如图6C所示,当穿着者穿上穿着物品时,从后背部经由胯部延伸到前腹部的芯体25配合穿着者的胯部的形状而发生变形。因此,能够进一步提高穿着物品1的穿着舒适性。另外,对于芯体25而言,如图6D所示,也可以使芯体25以第2低密度区域R12为中心变形为大致对称地弯曲成V字型的形状。在此情况下,芯体25也不易在胯部之间变厚,能够提高穿着物品1的穿着舒适性。

此外,与保持区域R2相比,第2低密度区域R12对尿液等的吸收量较少,因此可以使尿液等沿着第2低密度区域R12向腰身正交方向扩散。据此,芯体25可以利用与第2低密度区域R12的腰身宽度方向上的两侧相邻接的保持区域R2来有效地吸收尿液等。

更具体地说明,基于图6A所示的第2低密度区域R12及保持区域R2的布置,第2低密度区域R12位于芯体25的腰身宽度方向上的中央部,即,设于胯部中对尿液等的接收量较多的位置。因此,尿液等被引导至第2低密度区域R12及与其沿腰身宽度方向相邻接的保持区域R2的可能性较高。而且,在尿液等被引导至第2低密度区域R12及保持区域R2后,可以一边让该第2低密度区域R12及其周围的保持区域R2吸收尿液等,一边使尿液等沿着在腰身正交方向上延伸的第2低密度区域R12进行扩散。此时,沿着第2低密度区域R12扩散的尿液等也被第2低密度区域R12及与其沿腰身宽度方向相邻接的保持区域R2所吸收。据此,与不存在第2低密度区域R12时(SAP的密度在整个保持范围内固定不变时)相比,通过使尿液等扩散,能够利用保持区域R2的更大范围来迅速吸收尿液等。因此,可以迅速地解决尿液等带来的肌肤面的粘腻感,并缓和不适感。

而且,因为可以将第2低密度区域R12用作让保持区域R2中的SAP膨胀的区域,所以能够抑制吸收体20对肌肤面的过度紧贴。据此,可以迅速地解决尿液等带来的肌肤面的粘腻感,并缓和不适感。

此外,通过使阳搭扣12和阴搭扣22相联结来将具有上述图6A至图6D所示的芯体25的穿着物品1穿在腰身上。而且,在吸收体20与胯部相贴合的状态下,在吸收体液之前,可以基于芯体25的第2低密度区域R12的柔软性来提高对胯部的贴合感。而且,在吸收体液后,也可以基于芯体25的第2低密度区域R12来确保SAP的膨胀空间,从而能够抑制该芯体25向肌肤面一侧不必要地过度膨胀,可以维持良好的肌肤触感。

另外,也可以组合图6A至图6D所示的芯体25和具有凹凸形状20a的表面片体24来制造穿着物品1。此时,在吸收体20与胯部相贴合的状态下,当吸收体液之前,穿着物品1可以基于表面片体24的凹凸形状20a和芯体25的第2低密度区域R12,既能提高对胯部的贴合感,又能使透气性及肌肤触感变得良好。而且,在吸收体液后,也可以基于芯体25的第2低密度区域R12来确保SAP的膨胀空间,因此能够抑制该芯体25向肌肤面一侧不必要地过度膨胀,并且可以通过表面片体24的凹凸形状20a来维持良好的透气性及肌肤触感。

另外,并不限定于通过调整芯体侧无纺布中的SAP的承载量来形成第2低密度区域R12及保持区域R2。例如,也可以将通过对形成有保持区域R2的芯体侧无纺布进行分割,并使分割后的部分沿宽度方向相互离开来形成的空间用作第2低密度区域R12。或者,也可以将通过对保持区域R2的芯体侧无纺布的表面(被实施起毛处理的表面)进行按压来使起毛状态的纤维压扁从而减小用于保持SAP的间隙的部分用作第2低密度区域R12。

上述方式中,芯体侧第2无纺布S2只具有第3低密度区域R13来作为低密度区域。但是,芯体侧无纺布S1及S2这两片无纺布也可以都具有第1低密度区域R11、第2低密度区域R12及保持区域R2。例如,芯体侧第1无纺布S1具有设于芯体侧第1无纺布S1的两端的第1低密度区域R11和位于两个第1低密度区域R11之间的第2低密度区域R12。同样地,芯体侧第2无纺布S2具有设于芯体侧第2无纺布S2的两端的第3低密度区域R13和位于两个第3低密度区域R13之间的第2低密度区域R12。在此情况下,第1芯体侧无纺布S1的第2低密度区域R12和芯体侧第2无纺布S2的第2低密度区域R12可以在俯视时配置在不同的位置,也可以在俯视时配置在相互重叠的位置。

此外,对于图6A至图6D的第2低密度区域R12,例如也可以采用图7A至图7C所示的方式。关于图7A至图7C的第2低密度区域R12,仅对其与图6A至图6D的不同之处进行重点说明。

如图7A所示的例子中,第1低密度区域R11在腰身正交方向上与保持区域R2的腰身正交方向上的两端部相邻接地配置,并且,在芯体侧第1无纺布S1中的腰身宽度方向上的中央部,沿着腰身正交方向间断设置有多个第2低密度区域R12。据此,通过将多个第2低密度区域R12之间的保持区域R2用作堤坝,可以将芯体25中的尿液等的扩散范围及保持区域R2的吸收范围大致分割为3个。

此外,在芯体侧第1无纺布S1的腰身宽度方向上的中央部中,在腰身正交方向上的两端部,保持区域R2被设置为在腰身正交方向上与第2低密度区域R12相邻接。即,在芯体侧第1无纺布S1中,第2低密度区域R12的腰身正交方向上的两端部由保持区域R2闭合。据此,可以将保持区域R2作为针对第2低密度区域R12的堤坝来使用。因此,基于图7A所示的结构,可以防止尿液等由第2低密度区域R12沿着腰身正交方向引导至芯体25的外侧。

对于图7B所示的例子,在芯体侧第1无纺布S1中,第1低密度区域R11在腰身正交方向上与保持区域R2的腰身正交方向上的两端部相邻接地配置,并且,除了设置在腰身宽度方向上的中央位置处的与图6A同样的第2低密度区域R12之外,在该第2低密度区域R12的腰身宽度方向上的两侧也分别设有第2低密度区域R12。3个第2低密度区域R12沿着腰身正交方向彼此平行地延伸。通过追加的两个第2低密度区域R12,易于使分散到芯体25的表面的尿液等在整个芯体25上扩散,而且,芯体25的腰身正交方向上的柔软性也得以提高。

对于图7C所示的例子,第1低密度区域R11在腰身正交方向上与保持区域R2的腰身正交方向上的两端部相邻接地配置,而没有设置图7B所示的设置在芯体侧第1无纺布S1的腰身宽度方向上的中央位置处的第2低密度区域R12。即,在芯体侧第1无纺布S1的腰身宽度方向上的中央位置处设置有保持区域R2,并且,在该中央位置的腰身宽度方向上的两侧分别设置有第2低密度区域R12。两个第2低密度区域R12沿着腰身正交方向彼此平行地延伸。基于两个第2低密度区域R12,与图6A所示的1个第2低密度区域R12相比,更易于使尿液等在整个芯体25上扩散,而且,芯体25的腰身正交方向上的柔软性也得以提高。

此外,在图7A、图7B所示的例子中,也与图6A所示的例子同样地,以配置有第2低密度区域R12的腰身宽度方向上的中央部为中心,易于使芯体25变形为大致对称地弯曲成V字型或反V字型的形状。此外,在图7C所示的例子中,也因为设置有从腰身宽度方向上的中央部离开的两个第2低密度区域R12,易于使芯体25变形为大致对称地弯曲成U字型或反U字型的形状。

而且,第2低密度区域R12的延伸方向并不限定于腰身正交方向。例如,第2低密度区域R12也可以在芯体25中沿着腰身宽度方向延伸,并在腰身宽度方向上被夹在保持区域R2中。例如,当沿着腰身宽度方向将第2低密度区域R12配置在胯下时,可以使尿液等沿着第2低密度区域R12向腰身宽度方向扩散,并使与该第2低密度区域R12相邻接的保持区域R2也进行吸收。此外,由于第2低密度区域R12的腰身宽度方向上的端部与保持区域R2相邻接,可以将保持区域R2作为堤坝来使用。据此,可以防止尿液等由第2低密度区域R12引导至芯体25的腰身宽度方向上的外侧。

此外,第2低密度区域R12也可以具有沿腰身正交方向延伸的部分和沿腰身宽度方向延伸的部分。例如,第2低密度区域R12也可以具有在芯体25的腰身宽度方向上的中央部沿腰身正交方向延伸的部分、以及从沿腰身正交方向延伸的部分向腰身宽度方向分叉的部分。据此,沿着第2低密度区域R12,向腰身正交方向和腰身宽度方向都能够使尿液等进行扩散,让保持区域R2迅速吸收尿液等。

而且,SAP的分布密度互不相同的区域并不限定于低密度区域R11、R12、R13和保持区域R2、R3。例如,也可以以保持区域R2为基准,将从SAP的分布密度为0到保持区域R2的SAP的分布密度之间的分布区域中选择的分布密度互不相同的多个区域设置于芯体25。

此外,基于上述方式,虽然两张芯体侧无纺布都承载SAP,但是,也可以只有任意一个芯体侧无纺布承载SAP,剩余的芯体侧无纺布不承载SAP。而且,也可以包括绒毛浆。

另外,例如,在图5A至图5C的芯体25中,也可以将包括绒毛浆的芯体侧无纺布配置在芯体25的朝向穿着者的肌肤面一侧,而将图5A至图5C所示的芯体侧第1无纺布S1配置在与肌肤面一侧相反的一侧。在此情况下,朝向肌肤面一侧的芯体侧无纺布的绒毛浆比SAP更早地吸收体液,并且,位于相反一侧的芯体侧第1无纺布S1的SAP进一步对由绒毛浆吸收过的体液进行吸收。图6A至图6D、图7A至图7C的芯体25也与上述同样地,可以将包括绒毛浆的芯体侧无纺布配置在上层,而将图6A至图6D及图7A至图7C所示的芯体侧第1无纺布S1配置在下层。

此外,由芯体侧无纺布承载SAP的方法并不限定于使为了形成用于承载SAP的间隙而被起毛的芯体侧无纺布的纤维层承载SAP的方法。例如,也可以在芯体侧无纺布的表面涂敷粘接剂,并向涂敷的粘接剂上散布SAP从而在芯体侧无纺布的表面配置SAP。在此情况下,为低密度区域R11、R12、R13涂敷的粘接剂的单位面积的量少于为保持区域R2、R3涂敷的粘接剂的单位面积的量。另外,也可以将SAP散布到起毛的芯体侧无纺布的纤维层上,并从与散布SAP的表面相反一侧的表面进行吸引,从而使芯体侧无纺布的纤维层内承载SAP。

此外,用于形成芯体25的芯体侧无纺布的张数并不限定于两张,也可以由1张芯体侧无纺布形成。

如图4等所示,背面片体26是沿腰身正交方向延伸的长方形状的带状片体。此外,背面片体26设置在芯体25的与朝向肌肤面一侧的表面相反的外表面,在该背面片体26与表面片体24之间夹设芯体25。背面片体26具有:朝向芯体25的不透液性片体26a;和外层片体26b,用于覆盖不透液性片体26a的与朝向芯体25的表面相反的外表面。

不透液性片体26a是具有防水性而不让尿液等透过的带状的片体。不透液性片体26a利用例如由聚丙烯、聚乙烯等构成的无纺布形成。较为理想的是,不透液性片体26a具有透气性。

在芯体25配置于不透液性片体26a的腰身宽度方向及腰身正交方向的范围内的状态下,芯体25接合于不透液性片体26a。这样,由于不透液性片体26a设置在芯体25的与朝向肌肤面一侧的表面相反的外表面,因此,即使芯体25不能完全吸收尿液等时,也可以抑制尿液等向不透液性片体26a的外部流出。

图4所示的例子中,不透液性片体26a呈长方形状。但是,在俯视时,也可以在不透液性片体26a的腰身宽度方向上的两边缘部沿腰身正交方向的中央位置处,将腿周围曲线部形成在不透液性片体26a。为了在穿着者的腿的周围没有间隙地配置不透液性片体26a,通过使所述两边缘部向腰身宽度方向凹陷来形成腿周围曲线部。

腿皱褶31是穿着者穿上穿着物品1时对应腿根的弹性构件。腿皱褶31分别沿着不透液性片体26a的腰身宽度方向上的两边缘,设置于不透液性片体26a的腰身正交方向上的大致整个范围。腿皱褶31沿腰身正交方向以伸长状态配置在不透液性片体26a和表面片体24之间,并且与不透液性片体26a和表面片体24中的至少一方相接合。对于该接合,可以采用利用热熔胶的粘接或基于热封的熔接,但更理想的是超声波熔接。通过设置这种腿皱褶31,与吸收体20的两边缘部直接抵接到腿根时相比,可以对腿根赋予柔软的触觉,穿着物品1的穿着舒适性得以进一步提高。

另外,腿皱褶31也可以配置在不透液性片体26a和外层片体26b之间,并与它们的至少一方相接合。

吸收体弹性构件21设置在不透液性片体26a的腰身正交方向上的自由端(与腰身构件10相反一侧的端部),并且具有可以沿腰身宽度方向伸缩的弹性。因此,具有该不透液性片体26a的吸收体20的与接合在腰身构件10上的一侧相反一侧的远端部可以沿腰身宽度方向进行伸缩。此外,如上所述,腰身构件10也可以基于腰身弹性构件11沿腰身宽度方向进行伸缩。据此,腰身构件10及吸收体20的远端部都可以按照穿着者的腰身长度在腰身宽度方向上进行伸缩,因此,选择腰身构件10的阳搭扣12和吸收体20的阴搭扣22之间的联结位置的自由度较大。据此,能够提高穿着物品1的合身感。

另外,吸收体弹性构件21不是必要构件。即使省略了吸收体弹性构件21,腰身构件10也沿腰身宽度方向具有弹性,所以能够提高穿着物品1的合身感。

外层片体26b是沿腰身正交方向延伸并由无纺布形成的片体,其在从外表面侧覆盖不透液性片体26a的状态下,安装在不透液性片体26a的与朝向肌肤面一侧的表面相反的外表面。因此,可以提高穿着物品1的外侧的美观度和穿着物品1的肌肤触感。图4等所示的例子中,外层片体26b呈长方形状。但是,在俯视时,也可以在外层片体26b的腰身宽度方向上的两边缘部沿腰身正交方向的中央位置处,将腿周围曲线部形成在外层片体26b。在此情况下,为了在穿着者的腿的周围没有间隙地配置外层片体26b,通过使所述两边缘部向腰身宽度方向凹陷来形成腿周围曲线部。

如上所述,可以在不透液性片体26a和外层片体26b设置腿周围曲线部。而且,如上所述,腰身构件10的腿根侧的下边缘设有腿周围曲线部15b。在此情况下,如图1、图2所示,通过将腰身构件10的阳搭扣12和吸收体20的阴搭扣22相联结来组装穿着物品1,就可以基于这些不透液性片体26a和外层片体26b的腿周围曲线部、腰身构件10的腿周围曲线部15b来形成沿着腿根的全周配置的曲线状的腿洞。

此外,腿洞的周缘部通过腿皱褶31、配置在腿周围曲线部15b附近的腰身弹性构件11来弹性贴合在腿根的全周。据此,能够提高穿着舒适性。

阴搭扣22设置于外层片体26b的在腰身正交方向上与腰身构件10相反一侧的远端部的外表面。阴搭扣22设置在外层片体26b的远端部的腰身宽度方向上的大致整个范围。阴搭扣22沿腰身正交方向的长度例如可以与阳搭扣12沿腰身正交方向的长度大致相同,也可以比阳搭扣12沿腰身正交方向的长度更长。

这样,阴搭扣22设置在外层片体26b的远端部的腰身宽度方向上的大致整个范围。因此,通过使腰身构件10沿腰身宽度方向进行伸缩,就可以将阳搭扣12联结在阴搭扣22的腰身宽度方向上的任意位置,选择联结位置的自由度较大。据此,易于按照各穿着者的腰身长度来调整腰身构件10与吸收体20之间的联结位置,能够提高合身感。

指示器50按照芯体25对尿液等的吸收量变色,并且表示穿着者排放尿液。指示器50在外层片体26b的朝向肌肤面一侧的表面,于外层片体26b的腰身宽度方向上的中央部沿腰身正交方向延伸。作为指示器50,例如使用按照尿液等的吸收量变色的粘接剂。

此外,如图4所示,立体皱褶40设置在表面片体24的朝向肌肤面一侧的表面。立体皱褶40具有:一对立起襟翼42;和分别设置在立起襟翼42的立体皱褶弹性构件41。立起襟翼42沿腰身正交方向延伸,并且分别接合在表面片体24的腰身宽度方向上的两边缘部。具体而言,各立起襟翼42的腰身宽度方向上的一侧缘部(例如,右侧的缘部)接合在表面片体24的一侧缘部(例如,右侧的缘部)。各立体皱褶弹性构件41以伸长状态接合在立起襟翼42的腰身宽度方向上的另一侧缘部(例如,左侧的缘部)。在吸收体20沿穿着者的胯部在腰身正交方向上弯曲的状态下,各立起襟翼42的腰身宽度方向上的另一侧缘部(例如,左侧的缘部)基于立体皱褶弹性构件41的作用力收缩,从而各立起襟翼42相对于表面片体24立起来。在穿着时,立起襟翼42与后背部、胯部、前腹部等弹性贴合。据此,能够抑制尿液等向穿着物品1的外部流出。

另外,为了在穿着时腰身构件10与吸收体20不会被展开,阴搭扣22沿腰身宽度方向及腰身正交方向的长度只要设定为能够获得可以与阳搭扣12相联结的联结力的长度即可。例如,阴搭扣22可以在外层片体26b的远端部上只设置于腰身宽度方向的中央部,也可以分成两个并设置在腰身宽度方向上的两侧部。

此外,只要能够联结腰身构件10和吸收体20即可,也可以在腰身构件10上设置阴搭扣22,在吸收体20上设置阳搭扣12。

此外,背面片体26也可以只由不透液性片体26a形成。

此外,也可以在表面片体24和芯体25之间设置转移片体(transfer sheet)(图中未示出)。该转移片体用于使尿液等沿着芯体25的表面迅速扩散,并且防止由芯体25吸收的尿液等从表面片体24泄漏。

对于这种可重复固定型的穿着物品1而言,在吸收体20沿腰身正交方向被对折,并且,腰身构件10中位于接合部10b的两侧的两侧部10a沿腰身宽度方向被折叠的状态下,阳搭扣12和阴搭扣22相联结。这样,由于上述的可重复固定型的穿着物品1在初始状态下阴搭扣22联结于阳搭扣12从而成为内裤型形态,所以穿着者可以像裤子一样地穿上穿着物品。

此外,通过解除阳搭扣12和阴搭扣22的联结,就可以展开为指定的展开形态。在处于展开形态时,腰身构件10的两侧部10a突出于配置在腰身构件10的接合部10b上的吸收体20。可以使该两侧部10a沿着穿着者的腰身朝向吸收体20的远端部,并与沿着穿着者的胯部所配置的吸收体20的背面片体26相抵接。然后,通过使腰身构件10的腰身宽度方向上的两端部10c的阳搭扣12与背面片体26的阴搭扣22相联结,而在腰身处支撑可重复固定型的穿着物品1,使得吸收体20被拉起来,该吸收体20与穿着者的胯部相贴合。

此外,穿着物品1通过折叠变得紧凑,能够使多个穿着物品1成为适合于包装、收存等的形态。

<可重复固定型的穿着物品的制造方法>

下面,对上述的可重复固定型的穿着物品1的制造方法进行说明。

在以下各工序中,MD(Machine Direction)方向A是片体等的输送方向,CD(CrossDirection)方向W是大致与长度方向A正交的方向。

(1)工序1至工序2

如图8、图9、图17所示,工序1至工序2是在图9所示的横向流动状态下制造多个腰身主体16相连续而成的腰身连续体的工序的一个例子。在图9所示的横向流动状态下,MD方向A与腰身宽度方向相一致,CD方向W与腰身正交方向相一致。

(工序1)

在工序1,多个外侧片体15相连续而成的外侧片体15的连续体沿MD方向A被输送(参照图17A),并且,腰身弹性构件11沿MD方向A以直线状配置在外侧片体15的连续体上(参照图17B)。在与外侧片体15的上端缘隔开间隔的下侧,腰身弹性构件11彼此沿腰身正交方向隔开间隔地配置。

接着,如图9及图17C所示,多个内侧片体14相连续而成的内侧片体14的连续体沿MD方向A被输送,并且,内侧片体14的连续体以从上方覆盖腰身弹性构件11的方式配置在外侧片体15的连续体上。如图9所示,内侧片体14的连续体被定位于在使外侧片体15的上侧露出的状态,而覆盖并接合于外侧片体15的连续体。据此,由外侧片体15的露出部分形成伸出部15c。

基于上述方式,腰身弹性构件11沿MD方向A以直线状配置在外侧片体15的连续体上。但是,腰身弹性构件11中配置在内侧片体14的下端缘的腰身弹性构件11也可以沿着后面叙述的工序8中形成的腿周围曲线部15b的曲线而配置成曲线状。例如,配置在内侧片体14的下端缘的腰身弹性构件11也可以沿着相对于MD方向A蜿蜒的大致呈正弦波的轨迹配置在外侧片体15上。

然后,腰身弹性构件11以伸长状态被夹在外侧片体15的连续体和内侧片体14的连续体之间,并且接合于外侧片体15的连续体及内侧片体14的连续体中的至少一方。另外,对于接合方式,可以采用利用热熔胶的粘接或基于热封的熔接,但更理想的是超声波熔接。

(工序2)

在工序2,对外侧片体15的连续体及内侧片体14的连续体中用于配置吸收体20的弱化部分15a1及用于配置阳搭扣12的弱化部分15a2上的腰身弹性构件11实施弱化处理。如后面所述,弱化处理是这样一种处理,即:通过对指定部位的弹性构件进行利用刀具的切断或者基于加热的熔切等,从而使指定部位的弹性比与指定部位相邻接的部分更弱,或者使指定部位的弹性变得无效。具体而言,通过所述弱化处理,弱化部分15a1、15a2的弹性力变得比沿腰身宽度方向(图9的MD方向A)与弱化部分15a1、15a2相邻接的部分的弹性力更弱。

作为弱化处理,例如可以采用通过压花滚筒(热压花,heat embossing)使腰身弹性构件11熔融的方法(参照日本发明公开公报特开2002-113042号),或者,通过打皱褶切断器(gather cutter)60(参照图8)来切割腰身弹性构件11的方法。

另外,弱化处理只需在后面叙述的用于安装吸收体20的工序8之前的期间内执行即可。

(2)工序3至工序7

工序3至工序7是在图10所示的纵向流动状态下制造吸收体20的工序的一个例子。在图10所示的纵向流动状态下,MD方向A与腰身正交方向相一致,CD方向W与腰身宽度方向相一致。

(工序3)

在工序3,形成将多个表面片体24相连续而成的表面片体24的连续体和多个立体皱褶40相连续而成的立体皱褶40的连续体相组合的表面片体半成品。

在图8、图10、图18中,用于形成多个立起襟翼42相连续而成的立起襟翼42的连续体的无纺布性片体沿MD方向A被连续输送,并且,该无纺布性片体通过分切机(slitter)62沿MD方向A被切断(参照图18A)。切断后的一对带状的立起襟翼42的连续体沿CD方向W以规定间隔W2相分离(参照图18B)。接着,立体皱褶弹性构件41沿MD方向A以伸长状态配置在一对立起襟翼42的连续体各自的内缘部(一个立起襟翼42的连续体沿CD方向W接近另一个立起襟翼42的连续体的边缘部)(参照图18C)。

如图18D所示,立起襟翼42的连续体中配置有立体皱褶弹性构件41的内缘部通过折回机(sailor)63折回,以使立体皱褶弹性构件41被夹在立起襟翼42的内侧。由此形成内弯部40a。此时,立体皱褶弹性构件41在沿MD方向A以伸长状态被夹在内弯部40a内的状态下,通过利用热熔胶的粘接、基于热封的熔接及超声波熔接等方式接合于立起襟翼42的连续体。由此,制造立体皱褶40的连续体。

之后,立体皱褶40的连续体的外缘部40b(一个立起襟翼42的连续体沿CD方向W远离另一个立起襟翼42的连续体的边缘部)通过利用热熔胶的粘接、基于热封的熔接及超声波熔接等方式接合在沿着MD方向A连续输送的表面片体24的连续体沿CD方向W的两个外缘部,从而制造表面片体半成品(参照图18E)。

下面,对表面片体24的连续体的制造方法进行说明。首先,对表面片体24的连续体的制造装置85的结构进行说明。

图11是制造装置85的概略示意图。如图11所示,制造装置85包括:彼此相邻配置的第1及第2滚筒92、94;和与第1滚筒92相邻配置的接合装置100。

第1滚筒92在圆筒状的外周面92s上具有多个凹部92a,该多个凹部92a从外周面92s向径向内侧凹陷,并且与后面叙述的多个凸部94a啮合。第2滚筒94在圆筒状的外周面94s上具有从外周面94s向径向外侧突出的多个凸部94a。凸部94a的形状例如是其突出顶端呈半球面的半球面形状,另外,例如也可以是长方体形状、圆筒状、棱台状等。如箭头92r、94r所示,第1及第2滚筒92、94向彼此相反的方向转动。第1滚筒92的凹部92a和第2滚筒94的凸部94a在啮合区域93彼此啮合。更详细而言,以在啮合区域93使凹部92a和凸部94a之间形成间隙的状态下,即在彼此非接触的状态下,使该凹部92a和凸部94a相啮合的方式,第1及第2滚筒92、94进行转动。

接合装置100是超声波密封装置,用于将多个表面侧第1无纺布24a相连续而成的表面侧第1无纺布24a的连续体和多个表面侧第2无纺布24b相连续而成的表面侧第2无纺布24b的连续体这两张连续体相接合来制造表面片体24的连续体。对于接合方式,可以采用利用热熔胶的粘接或基于热封的熔接,但更理想的是超声波熔接。与利用粘接剂或热封时相比较,当利用超声波熔接时能够抑制表面片体24发硬,因此较为理想。

通过利用制造装置85,能够将表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体相重叠来形成凹凸形状20a。而且,通过利用制造装置85,以在维持表面侧第1无纺布24a的连续体的凹凸形状20a的状态下,使表面侧第2无纺布24b的连续体的起伏比表面侧第1无纺布24a的连续体的凹凸形状20a更为平缓的方式,可以在对表面侧第2无纺布24b的连续体施加张力的状态下,将表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体相接合。下面,进一步对这种表面片体24的连续体的制造方法进行说明。

如图11、图12A所示,表面侧第1无纺布24a的连续体比表面侧第2无纺布24b的连续体更早地卷绕在第1滚筒92的外周面92s。由于第1滚筒92的凹部92a与负压源相连接,所以表面侧第1无纺布24a的连续体沿着第1滚筒92的外周面92s被吸附并保持。接着,表面侧第2无纺布24b的连续体在啮合区域93或比该啮合区域93稍微上游的位置处经由表面侧第1无纺布24a的连续体卷绕在第1滚筒92的外周面92s。即,表面侧第2无纺布24b的连续体在啮合区域93或比该啮合区域93稍微上游的位置处与表面侧第1无纺布24a的连续体的外侧相重叠。为了如上所述那样将表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体卷绕在第1滚筒92的外周面92s,第1滚筒92沿着箭头B、C(图11)所示的方向引导表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体。

在表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体中覆盖凹部92a的部分24a1、24b1在啮合区域93以相互重叠的状态通过凸部94a被压进凹部92a中。由此,在表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体上形成被压进凹部92a中的部分24a2、24b2(参照图12A、图12B)。即,在相互重叠的表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体上,通过形成多个部分24a2、24b2来形成凹凸形状20a。

如上所述,表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体在啮合区域93相重叠,并在比啮合区域93更靠下游侧(图12A至图12C中为右侧)通过接合装置100相接合。这样,基于因表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体相重叠而在两个连续体之间产生的摩擦阻力,两个连续体的相对移动得以抑制。而且,通过上述接合,表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体的相对移动得以限制。另一方面,如图11所示,在啮合区域93的上游侧(图12A至图12C中为左侧),表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体以非接触且非接合的状态予以输送。因此,在啮合区域93的上游侧,表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体的相对移动是被容许的。所以,与啮合区域93的下游侧相比,在上游侧更容易发生表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体的相对移动。

如图12B所示,与凹部92a相啮合的凸部94a伴随着第1滚筒92的转动逐渐从凹部92a脱出。如上所述,凹部92a内的空气被吸引。因此,通过使凸部94a插入到凹部92a内,表面侧第1无纺布24a的连续体上的多个部分24a2停留在凹部92a中而被成型。另一方面,如图12C所示,伴随着凸部94a逐渐从凹部92a脱出,基于对表面侧第2无纺布24b的连续体施加的张力,表面侧第2无纺布24b的连续体上的部分24b2被拉拽,由此从凹部92a被抽出来。据此,在表面侧第2无纺布24b的连续体上形成的起伏比在表面侧第1无纺布24a的连续体上形成的凹凸形状更为平缓。

在凸部94a从凹部92a完全脱出后,表面侧第2无纺布24b的连续体中被压进凹部92a内的部分24b2基于对该表面侧第2无纺布24b的连续体施加的张力完全从凹部92a被抽出来。据此,在表面侧第2无纺布24b的连续体上形成的起伏比在表面侧第1无纺布24a的连续体上形成的凹凸形状20a更为平缓。另一方面,如上所述,表面侧第1无纺布24a的连续体中被压进凹部92a内的部分24a2停留在凹部92a内,因此,只在表面侧第1无纺布24a的连续体上形成凹凸形状20a。

为了如上所述那样地只在表面侧第1无纺布24a的连续体上形成凹凸形状20a,对表面侧第2无纺布24b的连续体施加的张力T2被设定为比对表面侧第1无纺布24a的连续体施加的张力T1更大(T1 另外,如图11所示,表面侧第1无纺布24a的连续体,以在啮合区域93的上游侧的位置接触第1滚筒92的外周面92s且被吸入到凹部92a内的状态予以输送。据此,表面侧第1无纺布24a的连续体中从啮合区域93的上游侧部分到接合装置100为止的部分与第1滚筒92之间产生摩擦力。因此,即使凸部94a从凹部92a脱出,表面侧第1无纺布24a的连续体中被压进凹部92a内的部分24a2也基于所述摩擦力容易停留在凹部92a中。所以,能够有效地在表面侧第1无纺布24a的连续体上形成凹凸形状20a。 另一方面,如上所述,表面侧第2无纺布24b的连续体在啮合区域93或比该啮合区域93稍微上游的位置处经由表面侧第1无纺布24a的连续体卷绕在第1滚筒92的外周面92s。即,在啮合区域93的上游侧的位置,表面侧第2无纺布24b的连续体以与表面侧第1无纺布24a的连续体、第1滚筒92及第2滚筒94非接触的状态予以输送。因此,表面侧第2无纺布24b的连续体中位于啮合区域93的上游侧的部分相对于表面侧第1无纺布24a的连续体、第1滚筒92及第2滚筒94不产生摩擦力。所以,表面侧第2无纺布24b的连续体中位于啮合区域93的上游侧的部分可以相对于表面侧第1无纺布24a的连续体及第1滚筒92容易进行相对移动。因而,为了从凹部92a抽出表面侧第2无纺布24b的连续体上的部分24b2,可以基于张力T2促使表面侧第2无纺布24b的连续体向啮合区域93的上游侧移动。 此外,如图12B所示,由于在表面侧第1无纺布24a的连续体与凸部94a之间存在表面侧第2无纺布24b的连续体,所以表面侧第1无纺布24a的连续体不接触凸部94a。据此,表面侧第1无纺布24a的连续体与凸部94a之间不产生摩擦力,从而在凸部94a从凹部92a脱出时,可以抑制表面侧第1无纺布24a的连续体追随凸部94a。因此,即使设定对表面侧第1无纺布24a的连续体施加的张力T1为极小,也能够使表面侧第1无纺布24a的连续体中被压进凹部92a内的部分24a2停留在凹部92a内。另一方面,表面侧第2无纺布24b的连续体中被压进凹部92a内的部分24b2与凸部94a接触,所以在凸部94a从凹部92a脱出时,表面侧第2无纺布24b的连续体容易追随凸部94a。据此,结合张力T2,可以有效地从凹部92a抽出表面侧第2无纺布24b的连续体上的部分24b2。 如上所述,在将表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体夹在第1及第2滚筒92、94之间的状态下,第1及第2滚筒92、94进行转动。伴随着该转动,多个凸部94a和多个凹部92a依此啮合,从而在表面侧第1无纺布24a的连续体上间断地形成多个凸起的部分24a2。据此,在表面侧第1无纺布24a的连续体上形成凹凸形状20a。另一方面,如上所述,表面侧第2无纺布24b的连续体基于张力T2从凹部92a被抽出来,从而形成为大致平坦面状。 接着,对具有所述凹凸形状20a的表面侧第1无纺布24a的连续体的与朝向肌肤面一侧的表面相反的外表面接合具有大致平坦面状的表面侧第2无纺布24b的连续体。具体而言,将表面侧第1无纺布24a的连续体上的凹部和表面侧第2无纺布24b的连续体相接合。通过使表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体经过第1滚筒92和接合装置100的超声波焊头之间,从而将表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体相接合。由此,形成表面片体24的连续体。如箭头D(图11)所示,表面片体24的连续体从第1滚筒92分离,被输送到后面的工序。 根据上述的制造方法,在将彼此接合的表面侧第1无纺布24a和表面侧第2无纺布24b相重叠的状态下,在两片无纺布上同时形成凹凸形状20a。然后,以使形成有凹凸形状20a的两片无纺布中的表面侧第2无纺布24b的起伏平缓的方式,在对表面侧第2无纺布24b施加张力的状态下,一边维持表面侧第1无纺布24a上的凹凸形状20a,一边将表面侧第2无纺布24b接合于表面侧第1无纺布24a。据此,与分别进行用于在表面侧第1无纺布24a上形成凹凸形状20a的工序和用于形成起伏平缓的表面侧第2无纺布24b的工序后,进一步进行用于将经过这些骤的表面侧第1无纺布24a和表面侧第2无纺布24b相重叠的工序时相比较,能够使工序及制造装置变得简单容易。即,根据上述的制造方法,例如可以在同一生产线对表面侧第1无纺布24a和表面侧第2无纺布24b形成不同的起伏形状,与分别设置用于制造表面侧第1无纺布24a的生产线和用于制造表面侧第2无纺布24b的生产线的情况相比较,能够削减生产线数,还能够省略用于汇合不同生产线的结构。 基于上述方式,可以形成只在表面侧第1无纺布24a的连续体上具有凹凸形状20a的表面片体24的连续体。而与此不相同地,通过如下制造工序,可以形成表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体都具有凹凸形状的表面片体24的连续体。具体而言,可以调整表面侧第2无纺布24b的连续体的张力,从而在经过啮合区域93后,使表面侧第2无纺布24b的连续体中被压进凹部92a内的部分24b2的一部分或全部停留在凹部92a中。据此,能够使表面侧第2无纺布24b的连续体中被压进凹部92a内的部分24b2的一部分或全部停留在凹部92a中。这样,可以形成表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体都被成型并具有凹凸形状的表面片体24的连续体。此时,除了用于成型表面侧第1无纺布24a的连续体的滚筒之外,不需要准备用于成型表面侧第2无纺布24b的连续体的滚筒。 作为再另外一个方式,在表面侧第2无纺布24b的连续体基础上,还可以采用当凸部94a和凹部92a相啮合时发生塑性变形的构件,或者是,采用当凸部94a和凹部92a相啮合时发生塑性变形的构件来代替表面侧第2无纺布24b的连续体。这样,表面侧第2无纺布24b的连续体或会发生塑性变形的构件在经过啮合区域93时发生塑性变形,可以利用该发生塑性变形的部分使表面侧第1无纺布24a的连续体停留在凹部92a内。据此,表面侧第1无纺布24a的连续体及表面侧第2无纺布24b的连续体都被成型,可以在表面侧第1无纺布24a的连续体和表面侧第2无纺布24b的连续体上形成凹凸形状。 另外,在上述工序中,也可以利用比表面侧第1无纺布24a的连续体的熔点更低的温度,至少对第1滚筒92的凹部92a的内部进行加热。据此,可以更可靠地成型表面侧第1无纺布24a的连续体。例如,通过在第1滚筒92的内部设置加热器,就可以加热凹部92a的周围。在对第1滚筒92进行加热的基础上,可以利用比表面侧第1无纺布24a的连续体的熔点更低的温度对第2滚筒94(特别是凸部94a的周围)进行加热,或者是,利用比表面侧第1无纺布24a的连续体的熔点更低的温度对第2滚筒94(特别是凸部94a的周围)进行加热,来代替对第1滚筒92进行加热。 与上述不同地,也可以将平坦面状的表面侧第1无纺布24a作为表面片体24的连续体来使用。 (工序4) 在工序4,形成多个芯体25相连续而成的芯体25的连续体,并且利用芯体25的连续体来制造芯体25。利用图13至图15,对芯体25的连续体及芯体25的制造方法进行说明。 在上述的穿着物品1中,通过将多个芯体侧第1无纺布S1相连续而成的芯体侧第1无纺布S1的连续体和多个芯体侧第2无纺布S2相连续而成的芯体侧第2无纺布S2的连续体这两张连续体相层叠来形成芯体25的连续体。而且,如图5A至图5C的例子中,以形成用于保持SAP的保持区域R2和用于保持比保持区域R2低密度的SAP的第1低密度区域R11的方式保持SAP,从而制造芯体侧第1无纺布S1的连续体。而如图6A至图7C的例子中,以形成保持区域R2、第1低密度区域R11和第2低密度区域R12的方式保持SAP,从而制造芯体侧第1无纺布S1的连续体。下面,对这种芯体25的连续体的制造方法进行说明。如上所述,芯体25的连续体也可以由1张芯体侧无纺布的连续体形成。 如图13所示,芯体25的连续体的制造装置包括第1及第2单元U1、U2、层叠辊R、控制装置C、层叠输送机C3、第3涂敷器96、第4涂敷器97、折叠机98和一对压接辊99。第1及第2单元U1、U2具有彼此同样的结构,并以包括层叠辊R的中心轴的表面为基准大致面对称地被配置。 第1单元U1包括第1输送机C1、起毛辊90、第1涂敷器91、第1散布装置71以及设置在第1输送机C1的负压盒79。第2单元U2包括第2输送机C2、起毛辊90、第1涂敷器91、第2涂敷器95、第2散布装置72以及设置在第2输送机C2的负压盒79。控制装置C通过对第1及第2单元U1、U2这两个单元进行驱动控制,从而将两张芯体侧无纺布S1、S2的连续体相层叠,由此制造芯体25的连续体。另外,当芯体25的连续体由1张芯体侧无纺布的连续体形成时,控制装置C只要控制两个单元U1、U2中的任一方的驱动即可。 在本实施方式中,芯体25的连续体具有芯体侧第1无纺布S1的连续体和芯体侧第2无纺布S2的连续体。芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体包括:作为基底的扩散层81;和层叠在扩散层81上的短纤维层82(参照图14、图15)。短纤维层82是由短纤维形成的无纺布的层,例如是被实施通气(air through)加工的无纺布的层。可以通过排列短纤维,并对它们喷射热风来形成所述无纺布层,该无纺布层也被称为气流成网无纺布。另一方面,扩散层81具有比短纤维层82更小的厚度,并具有比短纤维层82更高的纤维密度。该扩散层81的表面方向的扩散性能高,能够让液体渗透到广大的范围。 芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体被提供给起毛辊90。起毛辊90是具有形成有大量的齿的外表面的辊,以比芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的输送速度更慢的圆周速度进行转动。这样,通过在输送速度和圆周速度之间设定速度差,如图15B所示,起毛辊90可以使图15A所示的芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的短纤维层82起毛。输送速度和圆周速度之间的速度差并不限定于同一方向的速度差,也包括输送方向和转动方向为相反方向时的速度差。通过上述起毛,芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的短纤维层82从图15A所示的倒伏状态成为如图15B所示的起毛状态。由此,芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的体积密度变小,芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的厚度变大。即,通过上述起毛,在芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体上形成用于承载SAP80的间隙。 如图13所示,在沿输送方向的起毛辊90与后面叙述的第1及第2输送机C1、C2之间分别设置有用于涂敷粘接剂的第1涂敷器91,该粘接剂用于使芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体承载SAP80。通过第1涂敷器91,对芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的起毛后的短纤维层82的表面涂敷粘接剂。 在涂敷粘接剂后,沿着第1输送机C1的平坦的第1倾斜面F1,芯体侧第1无纺布S1的连续体一边基于负压盒79提供的负压被吸引一边被输送。而沿着向与第1倾斜面F1相反方向倾斜的第2输送机C2的平坦的第2倾斜面F2,芯体侧第2无纺布S2的连续体一边基于负压盒79提供的负压被吸引一边被输送。 图13的第1及第2散布装置71、72分别向沿着第1倾斜面F1输送的芯体侧第1无纺布S1的连续体及沿着第2倾斜面F2输送的芯体侧第2无纺布S2的连续体的上表面散布SAP80(参照图14),SAP80是吸收性的粉粒体。当该散布时,因为芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体由负压盒79吸引,所以,如图14及图15C所示,散布的SAP80进入到通过起毛形成的短纤维层82的间隙。此外,SAP80通过由第1涂敷器91涂敷的粘接剂被粘接在芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体。 由芯体侧第1无纺布S1的连续体中承载SAP80的短纤维层82形成第1吸收层L1,由芯体侧第2无纺布S2的连续体中承载SAP80的短纤维层82形成第2吸收层L2。 进一步对各散布装置71、72进行说明:各散布装置71、72包括用于存储SAP80的料斗73、调量部74、引导器75和散布盒76。调量部74用于调整从料斗73落下的SAP80的散布量。引导器75将由调量部74导出的SAP80向散布盒76引导。散布盒76将由引导器75提供的SAP80向芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的表面中指定的区域散布,并且防止飞溅到指定的区域之外的区域。具体而言,散布盒76包括:盒主体,形成有用于让由引导器75引导的SAP80落下的散布开口(图中未示出),并且,该盒主体防止从散布开口落下的SAP80向周围飞溅;以及闸门(图中未示出),收容在盒主体内,并且用于间歇性地开闭开口。通过该散布盒76,向芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的短纤维层82中指定的区域散布SAP80(图5A至图7C)。 进一步对图5A至图7C所示的芯体侧第1无纺布S1的连续体中的第1、第2低密度区域R11、R12及保持区域R2的形成方法进行说明。 首先,对用于形成第1低密度区域R11、第2低密度区域R12及保持区域R2的第1方法进行说明。在第1方法中,通过如下方式形成芯体侧第1无纺布S1的连续体的第2低密度区域R12及保持区域R2。第1涂敷器91,在调整为对芯体侧第1无纺布S1的连续体中相当于第2低密度区域R12(图6A至图7C的第2低密度区域R12)的区域涂敷的粘接剂的单位面积的量少于对相当于保持区域R2的区域涂敷的粘接剂的单位面积的量的状态下涂敷粘接剂。因此,与向相当于保持区域R2的区域散布的SAP80相比,向相当于第2低密度区域R12的区域散布的SAP80由芯体侧第1无纺布S1的连续体承载的量更少。例如,可以将第1涂敷器91的涂敷区域设定为如下:对芯体侧第1无纺布S1的连续体中相当于保持区域R2的区域涂敷粘接剂,而不对相当于第2低密度区域R12的区域涂敷粘接剂。 另一方面,可以按照让保持区域R3(图5B)承载的SAP的量来调整第1涂敷器91针对芯体侧第2无纺布S2的连续体的粘接剂的涂敷量。 在第1方法中,通过停止或几乎停止向相当于切割区域Cut(参照图5A)的区域提供SAP80来形成芯体侧第1无纺布S1的连续体的第1低密度区域R11,该切割区域Cut是芯体侧第1无纺布S1的连续体中相互邻接的芯体25之间的区域。具体而言,通过散布盒76的闸门关闭或几乎关闭散布开口,从而停止或抑制向切割区域Cut提供SAP80。据此,在芯体侧第1无纺布S1的切割区域Cut形成第1低密度区域R11。在切割区域Cut,停止或抑制由第1涂敷器91涂敷粘接剂。 同样地,通过停止或抑制向相当于切割区域Cut的区域提供SAP80及粘接剂,在芯体侧第2无纺布S2形成第3低密度区域R13,该切割区域Cut是芯体侧第2无纺布S2的连续体中相互邻接的芯体25之间的区域。 此外,作为用于形成第1低密度区域R11、第2低密度区域R12及保持区域R2的第2方法,也可以采用如下方式,即:调量部74对与芯体侧第1无纺布S1的连续体的输送方向正交的方向上的SAP80的提供量进行调整,从而可以形成如图5A至图7C所示的第1低密度区域R11、第2低密度区域R12及保持区域R2。具体而言,调量部74以使SAP80在第1低密度区域R11及第2低密度区域R12的单位面积的提供量少于SAP80在保持区域R2的单位面积的提供量的方式进行调整。散布盒76将由调量部74调整后的量的SAP80向芯体侧第1无纺布S1的连续体散布。据此,能够使由第1低密度区域R11及第2低密度区域R12承载的SAP80的量少于由保持区域R2承载的SAP80的量。 另外,在第2方法中,也可以利用第1方法中的闸门来关闭或几乎关闭散布开口,从而形成芯体侧第1无纺布S1的连续体的第1低密度区域R11。 此外,作为用于形成第1低密度区域R11、第2低密度区域R12及保持区域R2的第3方法,也可以利用转印体来形成如图5A至图7C所示的第1低密度区域R11、第2低密度区域R12及保持区域R2,该转印体能够按照指定的模式保持SAP80,并且能够将SAP80转印到芯体侧第1无纺布S1的连续体上。具体而言,转印体具有:对应于保持区域R2的区域,该区域以指定的分布密度保持SAP80;以及对应于第1低密度区域R11及第2低密度区域R12的区域,该区域保持比对应于保持区域R2的区域低密度的SAP80。转印体设置在转印辊的外表面。芯体侧第1无纺布S1的连续体被夹在卷绕有芯体侧第1无纺布S1的连续体的输送辊和转印辊之间。据此,在芯体侧第1无纺布S1的连续体上转印由转印辊的转印体所保持的SAP80,从而形成第1低密度区域R11、第2低密度区域R12及保持区域R2。 另一方面,利用具有对应于保持区域R3的区域的转印体来形成具有保持区域R3的芯体侧第2无纺布S2的连续体,该对应于保持区域R3的区域以指定的分布密度保持SAP80。 作为再另外一个方法,通过对散布SAP80后的芯体侧第1无纺布S1的连续体中用于形成低密度区域R1(图5A至图5C的例子中为第1低密度区域R11,图6A至图7C的例子中为第1低密度区域R11及第2低密度区域R12)的对象部分进行切除,从而也可以形成保持区域R2(未切除的区域)和低密度区域R1(被切除的区域)。 此外,作为再另外一个方法,在对芯体侧第1无纺布S1的连续体中用于形成低密度区域R1(图5A至图5C的例子中为第1低密度区域R11,图6A至图7C的例子中为第1低密度区域R11及第2低密度区域R12)和保持区域R2的整个对象区域散布SAP80之后,只对用于形成保持区域R2的对象区域追加散布SAP80,从而也可以形成低密度区域R1及保持区域R2。 关于芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的输送及SAP80对它们的散布,例如已经在国际公开第WO2017/131014号中公开,并引入其所有的记载内容。 下面,如图13所示,在散布SAP80后,第2涂敷器95对一方的芯体侧第2无纺布S2的连续体的表面涂敷粘接剂。据此,在芯体侧第2无纺布S2的连续体上形成如图15D所示的粘合层83。形成有粘合层83的芯体侧第2无纺布S2的连续体由第2输送机C2被输送到层叠辊R,而芯体侧第1无纺布S1的连续体由第1输送机C1被输送到层叠辊R。 如图13、图14所示,第1输送机C1、第2输送机C2及层叠辊R构成为,使所输送的芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体从侧面看被配置成V字状。在将芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体相层叠的状态下,将芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体夹在层叠辊R与输送机C3之间。此时,由第1输送机C1输送的芯体侧第1无纺布S1的连续体的第1吸收层L1和由第2输送机C2输送的芯体侧第2无纺布S2的连续体的第2吸收层L2彼此相向。据此,如图14、图15D所示,在第1吸收层L1和第2吸收层L2彼此相向的状态下,芯体侧第1无纺布S1的连续体和芯体侧第2无纺布S2的连续体经由粘合层83相层叠,并被接合。由此,形成1张较厚的层叠体S。在层叠体S中,第1吸收层L1和第2吸收层L2经由粘合层83彼此相向,两层L1、L2被夹在芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的扩散层81、81之间。 如上所述,由于使芯体侧第1无纺布S1及芯体侧第2无纺布S2这两层无纺布的第1吸收层L1和第2吸收层L2彼此相向,并且层叠芯体侧第1无纺布S1和芯体侧第2无纺布S2,因此,可以抑制SAP80从第1吸收层L1及第2吸收层L2脱落。此外,当后面工序中使用如此使第1吸收层L1和第2吸收层L2彼此相向并层叠来形成的芯体25时,能够抑制SAP80从芯体25脱落。 如图13所示,薄纸(纸巾)T被提供给层叠输送机C3。设置在层叠输送机C3的上游的第3涂敷器96(图13)对薄纸T的上表面涂敷粘接剂。 然后,如图13、图14所示,层叠输送机C3将已经涂敷粘接剂的薄纸T提供给层叠体S的下方,并且,在层叠输送机C3和层叠辊R之间夹持层叠体S。据此,如图15E所示,在薄纸T的表面上接合层叠体S。进一步地,层叠输送机C3将层叠体S和薄纸T的接合体输送到下游。 如图13所示,在层叠输送机C3的下游设有第4涂敷器97、折叠机98及一对压接辊99。在层叠输送机C3设有用于吸引薄纸T的负压盒78。 第4涂敷器97对薄纸T的上表面中与输送方向正交的方向上的两侧边缘部的至少一侧边缘部涂敷粘接剂。另外,在本例子中,沿与输送方向正交的方向的薄纸T的宽度大于层叠体S的宽度的2倍。 折叠机35通过将薄纸T中从层叠体S向宽度方向的两侧延伸的侧部折回成如图15F所示的方式,从而利用薄纸T包覆层叠体S。压接辊99沿厚度方向对层叠体S和薄纸T进行压接,从而将薄纸T接合在层叠体S上。由此制造芯体25相连续而成的芯体25的连续体。芯体25的连续体由图中未示出的切断器被切割成各芯体25。 另外,芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体也可以不具有扩散层81。此时,可以省略用于层叠扩散层81的工序。此外,芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体也可以不由薄纸T包覆。此时,可以省略用于层叠薄纸T并包覆层叠体S的工序。而且,芯体25也可以不由芯体侧第1无纺布S1的连续体及芯体侧第2无纺布S2的连续体的层叠体S形成,而只由芯体侧第1无纺布S1的连续体制造。 (工序5) 在工序5,如图10所示,形成背面片体26的连续体和腿皱褶31的连续体相接合而成的背面片体半成品。具体而言,沿MD方向A输送不透液性片体26a的连续体和外层片体26b的连续体。在对这些片体中的至少一方涂敷粘接剂,并且将两个片体26a、26b的连续体相重叠的状态下,被图8所示的一对夹辊(nip roll)(省略附图标记)夹住,从而两个片体26a、26b的连续体通过利用热熔胶的粘接、基于热封的熔接以及超声波熔接等被接合。由此,形成背面片体26的连续体。 进一步地,采用利用热熔胶的粘接、基于热封的熔接及超声波熔接等,将作为弹性构件的腿皱褶31的连续体沿MD方向A以伸长状态接合在不透液性片体26a的沿与MD方向A正交的CD方向W的两侧部。据此,将腿皱褶31的连续体设置在背面片体26的连续体上,从而制造背面片体半成品。 (工序6) 在工序6,形成将在工序3中形成的表面片体半成品、在工序4中形成的芯体25和在工序5中形成的背面片体半成品相组合的吸收体半成品。 在设置于工序4和工序5的汇合点的夹辊(省略附图标记)处,工序4中制造的芯体25被放置在工序5中制造的背面片体半成品的不透液性片体26a上并被接合。此外,在设置于夹辊的下游侧的转动鼓P(图8)的鼓表面(外表面)上保持有指定长度的多个吸收体弹性构件21。对应于该转动鼓P的转动,吸收体弹性构件21沿与输送方向正交的方向以伸长状态被接合在背面片体半成品上相邻接的芯体25之间。 以夹着芯体25、腿皱褶31的连续体和吸收体弹性构件21的方式向背面片体半成品供给表面片体半成品,从而在背面片体半成品上接合表面片体半成品(参照图18F)。 此外,在背面片体半成品中用于设置吸收体弹性构件21的端部的与芯体25相反一侧的外表面上,遍及整个宽度方向(相当于腰身宽度方向)地设置阴搭扣22(图1、图2)。 进一步地,在背面片体半成品中设有芯体25且朝向肌肤面一侧的表面上设置指示器50(图1、图2),该指示器50在外层片体26b沿CD方向W的中央部,沿着背面片体半成品的输送方向(MD方向A)延伸。由此,制造沿MD方向A连续的吸收体20的半成品(吸收体半成品)。 另外,用于设置阴搭扣22的工序只需在工序5至工序12之间的期间内执行即可。此外,用于设置指示器50的工序只需在工序5至工序13之间的期间内执行即可。 (工序7) 在工序7,将在工序6中形成的吸收体半成品切断成各个吸收体20。具体而言,利用内置切断器64,按照沿MD方向A的每个规定长度,对沿MD方向A延伸的由吸收体20及立体皱褶40构成的吸收体半成品进行切断,从而制造各个吸收体20。之后,通过内置转鼓65将吸收体20的方向反转90度,从而使吸收体20成为适合于后面的横向流动状态下的组装工序的姿势。此时,吸收体弹性构件21被配置成沿MD方向A位于吸收体20的与腰身主体16相反一侧的远端部(参照图3)。 (3)工序8至工序13 工序8至工序13是用于在图16所示的横向流动状态下组装穿着物品1的工序。在这些工序中,首先,将在工序7中制造的吸收体20接合到在工序1至2中制造的腰身连续体。接着,将吸收体20沿腰身正交方向(图16的CD方向W)对折,并且,将腰身连续体切断成各个腰身构件10,之后,将在腰身构件10中沿腰身宽度方向(图16的MD方向A)位于接合部10b的两侧的两侧部10a沿着腰身宽度方向(图16的MD方向A)折叠,从而将阳搭扣12和阴搭扣22相互联结。 在图16所示的横向流动状态下,MD方向A与腰身宽度方向相一致,CD方向W与腰身正交方向相一致。 (工序8) 在工序8,于图8、图16、图19中,将反转90度的吸收体20的一侧端部(与阴搭扣22相反一侧的端部)配置在工序2中制造的腰身连续体的各腰身主体16的接合部10b上(参照图19A)。吸收体20被接合至各腰身主体16的内侧片体14的朝向肌肤面一侧的表面的接合部10b上。另外,对于接合方式,并不限定于利用热熔胶的粘接,也可以采用基于热封的熔接或超声波熔接。 在本实施方式中,在工序1至2中,制造多个穿着物品1的腰身主体16沿腰身宽度方向(图9及图16中为MD方向A)相连续而成的腰身连续体。即,腰身连续体是,以让多个穿着物品1的腰身主体16沿着腰身宽度方向相连的方式,使腰身主体16的两端部10c彼此相连而成的。而且,在腰身连续体中相当于各腰身主体16的部分的接合部10b上,接合沿腰身正交方向(图9及图16中为CD方向W)延伸的各穿着物品1的吸收体20。 (工序9) 在工序9,利用椭圆形状的模切机(die cutter)66对腰身连续体(多个腰身主体16的连续体)进行切割,从而设置图16中的腿洞SP。由此形成腿周围曲线部15b。 另外,工序8和工序9是可以对换的。即,首先利用模切机66对腰身连续体的接合部10b之间的部分进行切割,从而设置腿洞SP。之后,在腰身连续体中的各腰身主体16的接合部10b上配置反转90度后的吸收体20的一侧端部。 (工序10) 在工序10,以覆盖腰身弹性构件11的一部分的方式,将腰身连续体的伸出部15c折回,并接合阳搭扣12(参照图19B)。具体而言,伸出部15c在覆盖各吸收体20的与腰身连续体相接合的端部的状态下被接合至各吸收体20。另外,对于接合方式,并不限定于利用热熔胶的粘接,也可以采用基于热封的熔接或超声波熔接。 此外,阳搭扣12接合在腰身连续体的肌肤面一侧的表面中的弱化部分15a2。弱化部分15a2设置在从伸出部15c的折回部分到其下侧位置的范围内。另外,对于接合方式,并不限定于利用热熔胶的粘接,也可以采用基于热封的熔接或超声波熔接。在腰身连续体中,弱化部分15a2位于沿MD方向A相邻接的吸收体20之间的中间处。在该中间位置接合阳搭扣12。 (工序11) 在工序11,将吸收体20沿CD方向W对折。具体而言,一边利用吸引装置(图中未示出)保持吸收体20的在CD方向W上的自由端,即在CD方向W上与接合在腰身连续体上的端部相反一侧的远端部,一边在腰身连续体被施加张力的状态下,沿MD方向A输送腰身连续体和吸收体20。在对折装置67配置有多对辊,该辊用于从表里面夹住腰身连续体以使腰身连续体向吸收体20的自由端反转。由此,吸收体20以沿CD方向W的中间位置为界被对折(参照图19C)。 另外,也可以在至少一个吸收体20的远端部被吸引装置保持并且被按压装置压着的状态下,以使腰身连续体向吸收体20一侧移动的方式将吸收体20对折。 通过该工序11,以使各吸收体20的朝向肌肤面一侧的表面和腰身连续体中相当于各腰身主体16的接合部10b的位置处朝向肌肤面一侧的表面相向的方式,沿CD方向W折叠各吸收体20。为了维持该对折的状态,较为理想的是,可剥离地将吸收体20的与接合在各腰身构件10上的端部相反一侧的端部和与该端部相重叠的吸收体20及各腰身构件10中的至少一方进行暂时固定(图16的暂时固定110)。作为暂时固定的方式,可以采用利用热熔胶的粘接、基于热封的熔接及超声波熔接等,也可以采用针形压花(pin embossing)等机械联结来进行暂时固定。 此外,从降低对芯体25带来的影响的角度,较为理想的是,暂时固定的位置是在腰身宽度方向上相对于芯体25更靠外侧的位置。而且,对于暂时固定的位置,较为理想的是,在各吸收体20的两端部附近,在相对于沿腰身正交方向延伸的立体皱褶40更靠腰身宽度方向的外侧的位置进行暂时固定。在此情况下,暂时固定110不会妨碍立体皱褶40在穿着时立起来,从而立体皱褶40可靠地作为针对体液的堤坝发挥功能。 此外,较为理想的是,暂时固定110的位置被配置在腰身正交方向上的多个腰身弹性构件11之间。这样,可以抑制腰身弹性构件11被切断等带来的弹性力的下降。 最为理想的是,暂时固定110的位置处于弱化部分15a1的区域内。之所以这样做,是因为通过抑制暂时固定110的位置基于腰身弹性构件11的弹性而移动,就可以保持阳搭扣12和阴搭扣22相联结的穿着物品1的最后形状。 在此,如果难以在弱化部分15a1的区域内形成暂时固定110,则可以考虑如下方式:通过使弱化部分15a1相对于芯体25更大从而在弱化部分15a1上形成多余部分,并在该多余部分形成暂时固定110。对于形成多余部分的方法,例如可以采用以下方式中的至少一个方式:将弱化部分15a1的大小保持不变,而减小芯体25;以及将芯体25的大小保持不变,而增大弱化部分15a1。另外,当减小芯体25时,如上所述那样,虽然可以保持穿着物品1的最后形状,但是穿着物品1的吸收性能却会降低。此外,当增大弱化部分15a1时,如上所述那样,虽然可以保持穿着物品1的最后形状,但是腰身构件10的弹性力却会降低。 另一方面,作为其它方法,当难以在弱化部分15a1的区域内形成暂时固定110时,虽然穿着物品1的最后形状的保持能力下降,但是也可以考虑在弱化部分15a1的外侧进行暂时固定。 对于是否在弱化部分15a1的区域内形成暂时固定110,通过考虑穿着物品1的最后形状的保持程度、吸收性能以及腰身构件10的弹性力的程度之间的平衡来决定。 在本实施方式中,经考虑上述因素后,在弱化部分15a1的外侧进行暂时固定。 通过进行这样的暂时固定,直至后面叙述的工序12中的切断工序和工序13中的联结工序的期间为止,都可以维持将吸收体20沿CD方向W对折的状态。据此,在暂时固定吸收体20后,在工序12中对腰身连续体进行切断时,在切断的前后都能维持吸收体20被对折的状态。 基于在穿上穿着物品时能够容易分开的程度的粘接力来进行暂时固定。另外,在工序11,以使阴搭扣22露出到各吸收体20的与朝向肌肤面一侧的表面相反一侧的外表面的方式,将吸收体20对折。 此外,通过该工序11,在吸收体20的远端部被保持的状态下,以使腰身连续体重叠在吸收体20的远端部上的方式将吸收体20对折。据此,可以连续地将多个穿着物品1沿腰身正交方向进行折叠。因而,与分别折叠各穿着物品1时相比较,能够高速地将各穿着物品1沿腰身正交方向进行折叠。此外,由于在吸收体20的与接合到腰身连续体的接合部10b相反的远端部被保持的状态下折叠吸收体20,所以能够在抑制吸收体20的移动的情况下,以使腰身连续体与吸收体20的远端部相重叠的方式,将吸收体20沿腰身正交方向对折。此外,通过将从腰身连续体切割出的各腰身主体16的两端部直接折回,从而能够制造折叠的穿着物品1。 (工序12) 在工序12,在相邻接的吸收体20之间的中间位置且在阳搭扣12沿MD方向A的中间位置,通过切断器68沿着CD方向W对腰身连续体进行切割。由此,腰身连续体及多个吸收体20被分离成各腰身主体16及与其相接合的各吸收体20。此外,在相邻接的吸收体20之间,阳搭扣12沿着CD方向W且在MD方向A上被分割为两个,并留在相邻接的腰身主体16各自的两端部10c上。在此状态下,各腰身主体16处于沿MD方向A展开的状态。此外,对于阳搭扣12,并不局限于通过所述切割被分割为两个,也可以在相邻接的腰身主体16的两端部10c上隔开间隔地配置预先被分割的阳搭扣12。 (工序13) 在工序13,将腰身构件10的MD方向A上的两侧部10a向腰身构件10的接合部10b折回,以使两端部10c的两个阳搭扣12与吸收体20的外表面相向。接着,将腰身构件10的阳搭扣12和吸收体20的阴搭扣22相联结。 所述可重复固定型的穿着物品1的制造方法是具有如下构件的穿着物品的制造方法,该构件是:腰身构件10,配置在穿着者的腰身处;以及吸收体20,接合于腰身构件10的腰身宽度方向上的接合部10b,并且,从所述接合部10b沿着与所述腰身宽度方向正交的腰身正交方向延伸,使得该吸收体20从穿着者的后背部经由胯部到达前腹部地配置,该制造方法包含以下工序,即:制造腰身构件10的工序;制造吸收体20的工序;将吸收体20接合至腰身主体16的接合部10b的工序;以及将阳搭扣12和阴搭扣22相联结的工序。 (制造腰身构件10的工序) 上述的制造腰身构件10的工序包含:制造腰身连续体的工序1至2;在构成腰身连续体的各腰身主体16上接合阳搭扣12的工序(工序10的一部分);以及切割腰身连续体的工序12。 (制造吸收体20的工序) 上述的制造吸收体20的工序包含:制造表面片体半成品的工序3;制造芯体25的工序4;制造背面片体半成品的工序5;制造吸收体半成品的工序6;以及将吸收体半成品切断成各个吸收体20的工序7。 (将吸收体20接合至腰身主体16的接合部10b的工序) 工序8对应于将所述吸收体20接合至所述腰身主体16的所述接合部10b的工序。 (将阳搭扣12和阴搭扣22相互联结的工序) 工序13对应于将所述阳搭扣12和所述阴搭扣22相互联结的工序。 另外,本发明并不限定于上述实施方式,例如也可以采用如下技术方案。 在上述的可重复固定型的穿着物品1中,腰身构件10的接合部10b配置在后背部。此外,吸收体20从配置在后背部的接合部10b开始,经由胯部向前腹部延伸,并且其远端部配置在前腹部。而且,腰身构件10的两侧部10a从后背部向前腹部伸长,并与吸收体20的远端部相联结。但是,也可以将腰身构件10的接合部10b配置在前腹部。此外,吸收体20也可以从配置在前腹部的接合部10b开始,经由胯部向后背部延伸,并且其远端部配置在后背部。而且,腰身构件10的两侧部10a从前腹部向后背部伸长,并与吸收体20的远端部相联结。 在上述的可重复固定型的穿着物品1中,阴搭扣22配置在吸收体20的背面片体26的外表面。但是,也可以省略阴搭扣22,而以使背面片体26的外表面可以与阳搭扣12相联结的方式进行处理。此外,也可以采用具有能与阳搭扣12联结的性质的背面片体26。而且,也可以采用如下结构,即:在吸收体20的背面片体26的外表面设置阳搭扣12,并且,腰身构件10的肌肤面一侧的表面可以与阳搭扣12相联结。 上述的具体实施方式主要包含具有以下结构的发明。 用于解决上述问题的穿着物品的制造方法是如下方法,该穿着物品包括:腰身构件,配置在穿着者的腰身处;吸收体,接合于所述腰身构件,以从穿着者的后背部经由胯部到达前腹部而配置的方式,从与所述腰身构件的接合部沿着与宽度方向正交的正交方向延伸,该制造方法包括:制造所述腰身构件的工序,该腰身构件具有:腰身主体,沿着所述宽度方向延伸且具有可以沿所述宽度方向伸缩的弹性,并且配置在穿着者的腰身处;第1联结部,设置在所述腰身主体的宽度方向上的两端部的朝向穿着者的肌肤面一侧的表面上;制造所述吸收体的工序,该吸收体具有:芯体,用于吸收体液;表面片体,设置在所述芯体的朝向穿着者的肌肤面一侧;背面片体,以与所述表面片体之间夹设所述芯体的方式设置在所述芯体的与所述肌肤面一侧相反的外表面侧;第2联结部,设置在所述背面片体的与朝向所述肌肤面一侧的表面相反的外表面,并且相对于所述第1联结部可拆装;所述吸收体的接合工序,以从所述腰身主体沿所述正交方向延伸的方式将所述吸收体接合至所述腰身主体的所述接合部;以及,联结工序,将所述吸收体沿所述正交方向对折,之后,将所述腰身构件中沿所述宽度方向位于所述接合部的两侧的两侧部沿着所述宽度方向折叠,从而将所述第1联结部和所述第2联结部相联结,其中,制造所述吸收体的工序包含以下工序:制造所述芯体的工序,以形成保持区域和第1低密度区域的方式使芯体侧第1无纺布保持吸水性聚合物,从而制造所述芯体,所述第1低密度区域保持比所述保持区域低密度的所述吸水性聚合物,并且在所述正交方向上与所述保持区域的所述正交方向上的两端部相邻接。 根据上述制造方法,可以制造能够提高穿着舒适性的穿着物品。具体而言,根据该穿着物品,芯体侧第1无纺布保持吸水性聚合物。因为吸水性聚合物的每单位容积的吸收性能比绒毛浆的每单位容积的吸收性能更高,所以能够减少使用绒毛浆时的绒毛浆的使用量。据此,与仅由指定的吸收性能所需量的绒毛浆形成的无纺布相比,能够减小芯体的厚度。因为具备该芯体侧第1无纺布的穿着物品的厚度也较薄,所以易于让穿着物品配合穿着者的腰身部分的体型发生变形,能够提高穿着物品的合身感。 此外,保持区域因为吸水性聚合物的分布密度高于第1低密度区域的密度,所以缺乏柔软性。而第1低密度区域因为吸水性聚合物的分布密度低于保持区域的密度,所以具有比保持区域更高的柔软性。因此,具有第1低密度区域的芯体容易使形状发生变形。在此,当穿着者穿上穿着物品时,保持区域的正交方向上的两端部分别朝向穿着者的前腹部及后背部地配置。在正交方向上与该保持区域的正交方向上的两端部相邻接的部分,配置有吸水性聚合物的分布密度低于保持区域的密度的第1低密度区域。因此,芯体中配置有第1低密度区域的部分沿着前腹部及后背部的体型灵活地发生变形,并且,该部分以柔软的触感抵接前腹部及后背部,据此能够提高穿着物品的穿着舒适性。 上述的穿着物品,由于在初始状态下第2联结部联结于第1联结部,因而成为内裤型形态,穿着者可以像裤子一样地穿上穿着物品。此外,通过解除第1联结部和第2联结部的联结,就可以重新展开为指定的形态。在处于展开形态时,腰身构件的两侧部突出于配置在腰身构件的接合部上的吸收体。可以使该两侧部沿着穿着者的腰身朝向吸收体的远端部,并与沿着穿着者的胯部所配置的吸收体的背面片体相抵接。然后,通过使腰身构件的宽度方向上的两端部的第1联结部与背面片体的第2联结部相联结,而在腰身处支撑穿着物品,使得吸收体被拉起来,该吸收体与穿着者的胯部相贴合。 在上述穿着物品的制造方法中,较为理想的是,在制造所述芯体的工序中,以形成第2低密度区域的方式使所述芯体侧第1无纺布保持所述吸水性聚合物,所述第2低密度区域保持比所述保持区域低密度的所述吸水性聚合物,并且在所述宽度方向上被夹在所述保持区域中。 根据上述制造方法,形成具有第2低密度区域的吸收体的芯体,该第2低密度区域的吸水性聚合物的分布密度低于保持区域的密度。保持区域因为吸水性聚合物的分布密度高,所以缺乏柔软性,而第2低密度区域因为吸水性聚合物的分布密度低,所以具有比保持区域更高的柔软性。因此,具有第2低密度区域的芯体容易使形状发生变形。具体而言,第2低密度区域被形成为在宽度方向上被夹在保持区域中。因此,通过使芯体以第2低密度区域为基准进行弯曲,就易于使吸收体沿着体型发生变形,能够提高合身感。 此外,沿着对尿液等的吸收量较少的第2低密度区域,可以使尿液等向正交方向扩散,并利用保持区域有效地吸收尿液等。而且,因为可以将第2低密度区域用作让保持区域中的吸水性聚合物膨胀的区域,所以能够抑制吸收体对肌肤面的过度紧贴。据此,可以迅速地解决尿液等带来的肌肤面的粘腻感,并缓和不适感。 在使第1联结部和第2联结部相联结来将穿着物品支撑于腰身处,并且吸收体贴合于胯部的状态下,在吸收体液之前,可以基于芯体的第2低密度区域来提高对胯部的贴合感。而且,在吸收体液后,也可以基于芯体的第2低密度区域来确保吸水性聚合物的膨胀空间,从而能够抑制该芯体向肌肤面一侧不必要地过度膨胀,可以维持良好的肌肤触感。 在上述穿着物品的制造方法中,较为理想的是,在制造所述芯体的工序中,以使所述第2低密度区域沿所述正交方向延伸的方式形成所述第2低密度区域。 根据上述制造方法,可以制造具备形成有沿正交方向延伸的第2低密度区域的芯体的穿着物品。该穿着物品中,通过使芯体以沿正交方向延伸的第2低密度区域为基准进行弯曲,可以使吸收体在所述正交方向上的第2低密度区域的形成范围内沿着穿着者的体型发生变形,能够进一步提高穿着物品的合身感。 在上述穿着物品的制造方法中,较为理想的是,制造所述吸收体的工序包含以下工序:制造所述表面片体的工序,在表面侧第1无纺布上形成凹凸形状,在维持所述凹凸形状的状态下,将表面侧第2无纺布接合于所述表面侧第1无纺布的与朝向所述肌肤面一侧的表面相反的外表面,从而制造所述表面片体。 根据由上述制造方法制造的穿着物品,在表面片体的表面侧第1无纺布上设有凹凸形状。因此,凹凸形状的凸起部分与穿着者的肌肤面弹性地点接触,而空气可以透过凹陷部分,透气性良好,所以,与表面片体和肌肤面相面接触的情况相比较,能够提高肌肤触感。此外,具有凹凸形状的表面侧第1无纺布以维持其凹凸形状的方式接合于表面侧第2无纺布。因此,例如,即使穿着者通过接触来按压凹凸形状的情况下,凸起部分也难以变形,能够维持通过与凸起部分点接触带来的良好的肌肤触感。 在使第1联结部和第2联结部相联结来将穿着物品支撑于腰身处,并且吸收体贴合于胯部的状态下,在吸收体液之前,可以基于表面片体的凹凸形状来使透气性及肌肤触感变得良好。而且,在吸收体液后,也可以通过表面片体的凹凸形状来维持良好的透气性及肌肤触感。 此外,当表面片体的表面侧第1无纺布具有凹凸形状,并且,在芯体中,第2低密度区域在宽度方向上被夹在保持区域中时,具有如下效果。即,在使第1联结部和第2联结部相联结来将穿着物品支撑于腰身处,并且吸收体贴合于胯部的状态下,在吸收体液之前,可以基于表面片体的凹凸形状和芯体的第2低密度区域,既能提高对胯部的贴合感,又能使透气性及肌肤触感变得良好。而且,在吸收体液后,也可以基于芯体的第2低密度区域来确保吸水性聚合物的膨胀空间,因此能够抑制该芯体向肌肤面一侧不必要地过度膨胀,并且可以通过表面片体的凹凸形状来维持良好的透气性及肌肤触感。 在上述穿着物品的制造方法中,较为理想的是,在制造所述表面片体的工序中,将所述表面侧第1无纺布和所述表面侧第2无纺布相重叠来同时形成所述凹凸形状,并且,以使所述表面侧第2无纺布的起伏平缓的方式,在对所述表面侧第2无纺布施加张力的状态下,将所述表面侧第2无纺布接合于所述表面侧第1无纺布。 根据上述制造方法,在将彼此接合的表面侧第1无纺布和表面侧第2无纺布相重叠的状态下,在两片无纺布上同时形成凹凸形状。然后,以使形成有凹凸形状的两片无纺布中的表面侧第2无纺布的起伏平缓的方式,在对表面侧第2无纺布施加张力的状态下,一边维持表面侧第1无纺布上的凹凸形状,一边将表面侧第2无纺布接合于表面侧第1无纺布。据此,与分别进行用于在表面侧第1无纺布上形成凹凸形状的工序和用于形成起伏平缓的表面侧第2无纺布的工序后,进一步进行用于将经过这些骤的表面侧第1无纺布和表面侧第2无纺布相重叠的工序时相比较,能够使工序及制造装置变得简单容易。即,根据上述制造方法,例如可以在同一生产线对表面侧第1无纺布和表面侧第2无纺布形成不同的起伏形状,与分别设置用于制造表面侧第1无纺布的生产线和用于制造表面侧第2无纺布的生产线的情况相比较,能够削减生产线数,还能够省略用于汇合不同生产线的结构。 在上述穿着物品的制造方法中,较为理想的是,在制造所述芯体的工序中,使所述芯体侧第1无纺布起毛,并以使所述吸水性聚合物进入通过所述起毛形成的纤维层的间隙的方式散布所述吸水性聚合物。 根据上述制造方法,通过使芯体侧第1无纺布起毛,在芯体侧第1无纺布上形成具有间隙的纤维层,并向纤维层散布吸水性聚合物。据此,能够使芯体侧第1无纺布的纤维层的间隙承载大量的吸水性聚合物。 在上述穿着物品的制造方法中,较为理想的是,制造所述芯体的工序还包含以下工序:散布工序,使芯体侧第2无纺布起毛,并以使所述吸水性聚合物进入通过所述起毛形成的纤维层的间隙的方式散布所述吸水性聚合物;以及,层叠工序,以使所述芯体侧第1无纺布的纤维层和所述芯体侧第2无纺布的纤维层彼此相向的方式,层叠所述芯体侧第1无纺布和所述芯体侧第2无纺布。 根据上述制造方法,由于向芯体侧第1无纺布及芯体侧第2无纺布这两层无纺布的纤维层散布吸水性聚合物,并使该纤维层彼此相向并层叠,因此可以制造能够抑制吸水性聚合物从纤维层脱落的穿着物品。此外,当后面工序中使用如此使纤维层彼此相向并层叠来形成的芯体时,能够抑制吸水性聚合物从芯体脱落。 在上述穿着物品的制造方法中,较为理想的是,制造所述吸收体的工序还包含以下工序:设置吸收体弹性构件的工序,在所述吸收体的在所述正交方向上与接合于所述腰身主体的端部相反一侧的远端部,以可沿所述宽度方向伸缩的方式设置吸收体弹性构件。 根据上述制造方法,能够制造在吸收体的与沿正交方向接合于腰身主体上的端部相反一侧的远端部具有吸收体弹性构件的穿着物品。通过吸收体弹性构件,该穿着物品的吸收体的与接合于腰身主体上的端部相反一侧的远端部可以沿宽度方向进行伸缩。此外,腰身主体也可以沿宽度方向进行伸缩。据此,腰身主体及吸收体都可以按照穿着者的腰身长度在宽度方向上进行伸缩,因此,选择设置在腰身主体的第1联结部和吸收体的第2联结部之间的联结位置的自由度较大。因此,能够提高穿着物品的合身感。 在上述穿着物品的制造方法中,较为理想的是,制造所述吸收体的工序还包含以下工序:设置第2联结部的工序,在所述背面片体的在所述正交方向上与所述腰身构件相反一侧的远端部的外表面上,将所述第2联结部设置于所述背面片体的远端部在所述宽度方向上的大致整个范围。 根据上述制造方法,可以制造在背面片体的远端部的外表面上遍及该远端部的宽度方向上的整个范围地具有第2联结部的穿着物品。因此,通过使腰身构件沿宽度方向进行伸缩,就可以将第1联结部联结在第2联结部的所述宽度方向上的任意位置,选择联结位置的自由度较大。据此,易于按照各穿着者的腰身长度来调整腰身构件与吸收体之间的联结位置,能够提高合身感。 在上述穿着物品的制造方法中,较为理想的是,制造所述腰身构件的工序包含以下工序:腰身弹性构件的接合工序,在腰身弹性构件被夹持于内侧片体和外侧片体之间的状态下,将该腰身弹性构件以可沿所述宽度方向伸缩的方式接合于所述内侧片体和所述外侧片体中的至少一方,所述内侧片体沿所述宽度方向延伸,所述外侧片体沿所述宽度方向延伸且覆盖所述内侧片体的与朝向所述肌肤面一侧的表面相反的外表面;以及,实施弱化处理的工序,对所述接合部实施弱化处理,以使所述腰身主体的供所述吸收体接合的接合部中用于配置所述芯体的芯体配置部分的弹性力比在所述宽度方向上与所述芯体配置部分相邻接的部分的弹性力弱。 根据上述制造方法,可以制造腰身主体中用于配置芯体的芯体配置部分的弹性力比在宽度方向上与芯体配置部分相邻接的部分的弹性力更弱的穿着物品。通过将芯体接合在该穿着物品的腰身主体中的芯体配置部分,可以抑制芯体收缩。据此,通过芯体能够可靠地覆盖后背部等。此外,由于与芯体配置部分相邻接的部分进行伸缩,所以可以提高选择沿着穿着者的胯部配置的吸收体的远端部上的第2联结部和设置在腰身主体的第1联结部之间的联结位置的自由度。 在上述穿着物品的制造方法中,较为理想的是,制造所述腰身构件的工序还包含以下工序:配置所述内侧片体的工序,以形成伸出部的方式将所述内侧片体配置于所述外侧片体,所述伸出部在所述正交方向上超出所述内侧片体的边缘部,并朝向离开所述内侧片体的方向突出;以及,覆盖端部的工序,通过将所述伸出部沿所述正交方向折回,来覆盖所述吸收体的所述正交方向上的端部。 根据上述制造方法,可以制造能够提高穿着舒适性并且外观良好的穿着物品。具体而言,在由上述制造方法制造的穿着物品中,通过将以超出内侧片体的边缘部并朝向离开内侧片体的方向突出的方式形成在外侧片体的伸出部折回,从而由外侧片体的伸出部覆盖吸收体的与腰身构件相接合的端部。据此,能够抑制因吸收体的端部接触肌肤带来的不适感。此外,吸收体的端部不会露出,能够提高外观的美观度。 在上述穿着物品的制造方法中,较为理想的是,制造所述腰身构件的工序还包含以下工序:实施部分弱化处理的工序,对用于配置所述第1联结部的部分实施弱化处理,以使所述腰身主体中用于配置所述第1联结部的部分的弹性力比在所述宽度方向上与该部分相邻接的部分的弹性力弱。 根据上述制造方法,通过使腰身主体中用于配置第1联结部的部分的弹性力减弱,从而能够抑制之后设置的第1联结部的收缩。据此,能够抑制第1联结部和第2联结部之间的联结力降低。 在上述穿着物品的制造方法中,较为理想的是,在制造所述腰身构件的工序中,准备多个穿着物品的各腰身主体沿所述宽度方向相连续而成的腰身连续体,并且,按照相当于各腰身主体的区域对所述腰身连续体进行切割从而制造所述腰身主体,在将所述吸收体接合至所述腰身主体的所述接合部的接合工序中,以从所述接合部沿所述正交方向延伸的方式,将所述吸收体接合至所述腰身连续体中相当于各腰身主体的区域的所述接合部,将所述第1联结部和所述第2联结部相联结的联结工序包含以下工序:对折工序,在将所述腰身连续体切割成所述腰身主体之前的阶段,在对接合于所述腰身连续体上的吸收体的在所述正交方向上与接合于所述腰身连续体的端部相反一侧的远端部进行保持的状态下,以使所述腰身连续体重叠在所述吸收体的远端部上的方式,将所述吸收体沿所述正交方向对折;以及,折回工序,在将所述腰身连续体切割成所述腰身主体后的阶段,以使所述腰身主体的所述宽度方向上的两端部重叠在所述吸收体的远端部上的方式,将所述腰身主体的两侧部折回。 根据上述制造方法,在腰身主体沿宽度方向相连续而成的腰身连续体中相当于各腰身主体的区域上分别接合吸收体。然后,在吸收体的远端部被保持的状态下,以使腰身连续体重叠在吸收体的远端部上的方式将吸收体对折。据此,可以连续地将多个穿着物品沿正交方向进行折叠。因而,与分别折叠各穿着物品时相比较,能够高速地将各穿着物品沿正交方向进行折叠。此外,由于在吸收体的与接合至腰身连续体上的端部相反的远端部被保持的状态下折叠吸收体,所以能够在抑制吸收体的移动的情况下,以使腰身连续体与吸收体的远端部相重叠的方式,将吸收体沿正交方向对折。此外,通过将从腰身连续体切割出的各腰身主体的两侧部直接折回,从而能够制造折叠的穿着物品。 在上述穿着物品的制造方法中,较为理想的是,将所述第1联结部和所述第2联结部相联结的联结工序包含以下工序:形成暂时固定的工序,在所述吸收体沿所述正交方向被对折后的阶段,将所述吸收体的与接合在所述腰身构件上的端部相反一侧的端部和与所述端部相重叠的所述吸收体及所述腰身构件中的至少一方可剥离地进行暂时固定。 根据上述制造方法,通过在所述吸收体的与接合到腰身构件上的端部相反一侧的端部和与所述端部相重叠的吸收体及腰身构件中的至少一方之间可剥离地形成暂时固定,就可以维持吸收体被对折的状态。在形成暂时固定后,如果采用对腰身主体沿宽度方向相连续而成的腰身连续体进行切断来形成腰身构件的工序,则可以在切断的前后都维持吸收体被对折的状态的情况下,对腰身连续体进行切断。 在上述穿着物品的制造方法中,较为理想的是,在形成所述暂时固定的工序中,在所述宽度方向上相对于所述芯体更靠外侧处形成暂时固定。 根据上述制造方法,由于不对芯体实施基于暂时固定的加工,能够抑制芯体的吸收性能降低。

- 具有结构颜色的物品以及制造结构着色物品的方法

- 吸收性物品以及吸收性物品的制造方法

- 涉及吸收性物品的连续片的复合体的制造方法以及制造装置

- 与吸收性物品相关的片状部件的制造方法以及制造装置

- 用于吸收性物品的片状构件的制造方法和制造设备

- 穿着物品的制造方法、穿着物品以及穿着物品的制造装置

- 穿着物品的制造方法以及通过该方法制造的穿着物品