轨道交通变流器水冷系统试验装置及试验方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明是关于轨道交通车辆的冷却技术领域,尤其涉及一种轨道交通变流器水冷系统试验装置及试验方法。

背景技术

动力单元变流器是高速动车组上重要的大质量电器部件,在其箱体内同时集成了牵引变流器、辅助变流器和冷却单元的所有功能。其中,牵引变流器主要包括牵引控制单元、功率模块、接触器、谐振电容等,辅助变流器主要包括辅助变压器、谐振电抗器等,冷却单元包括风机、散热器、水泵、冷却水管等,利用冷却单元中的风冷系统部分可以对散热器以及辅助变流器中的辅助变压器和谐振电抗器进行风冷,利用冷却单元中的水冷部分可以对牵引变流器中的功率模块等进行水冷。现有的变流器水冷系统试验都是利用完整的动力单元变流器进行试验,这就存在如下不足:

第一、整个试验装置庞大、试验方法复杂;目前动力单元变流器逐步趋于小型化,集成度较高,内部空间很小,很难布设相应测点,较难进行相关试验研究;现有的变流器水冷系统试验测试数据仅有冷却装置进口空气流速、冷却装置进出口水温,因此只能粗略计算空气吸热量、水散热量等参数。

第二、整个动力单元变流器中风冷系统和水冷系统会同时工作,采用完整的动力单元变流器进行试验时,测出的试验数据是风冷系统和水冷系统共同冷却作用下的数据,而且进行水冷时冷却水管也会经过无需水冷的部件,这就使得最终测得的数据并非水冷系统单纯作用下的数据,无法准确地测出水冷系统对被冷却器件单独进行水冷作用下的定量数据。因此,现有的变流器水冷系统试验并不能够深入研究水冷系统的属性。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种轨道交通变流器水冷系统试验装置及试验方法,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种轨道交通变流器水冷系统试验装置及试验方法,装置体积小,安装方便,操作简单,可以用于测试水冷系统单独作用下的数据,更便于深入研究水冷系统的属性。

本发明的目的可采用下列技术方案来实现:

本发明提供了一种轨道交通变流器水冷系统试验装置,包括呈矩形体形状的试验箱;在试验箱内沿其宽度方向设有中间隔板,以将试验箱内分隔成相互独立并分别靠近试验箱的第一端和第二端的脏室和净室;在试验箱的第一侧且对应脏室的位置开设有总进风口,在脏室内设有带有通孔的挡风板,挡风板将脏室分隔成与总进风口连通的导风腔以及靠近试验箱第二侧的安装腔;在试验箱的第一侧外部且正对总进风口的位置固设有散热器,在安装腔内设有风机和水泵;在净室内设有多个水冷板,并在各水冷板上均设有发热部件;水泵的进水口与散热器的出水口连通,水泵的出水口通过相应管路与各水冷板的进水口均连通,各水冷板的出水口分别通过相应管路与散热器的进水口连通。

在本发明的一较佳实施方式中,在散热器的进水口和出水口处以及散热器的进风面和出风面上均设有温度传感器,在各水冷板的进水口处均设有流量传感器,在散热器的进风面和出风面上还均设有静压传感器。

在本发明的一较佳实施方式中,在水泵的出水口处、各水冷板的进水口和出水口处以及各水冷板的表面上均设有温度传感器,在散热器的进风面上还设有风速传感器,在水泵的出水口处还设有水压传感器。

在本发明的一较佳实施方式中,在散热器的进水口和出水口处以及各水冷板的进水口和出水口处均设有水压传感器。

在本发明的一较佳实施方式中,发热部件为发热电阻块。

在本发明的一较佳实施方式中,在安装腔内设有平行于中间隔板的风机隔板,以将安装腔分隔成相互独立并分别靠近试验箱的第一端和中间隔板的第一安装室和第二安装室;风机包括第一风机和第二风机,在挡风板上分别对应第一安装室和第二安装室的位置均开设有通孔;在试验箱的第一端端面开设有第一出风口,在试验箱的底面且对应第二安装室的位置开设有第二出风口;第一风机设在第一安装室内,第二风机和水泵设在第二安装室内且水泵靠近中间隔板设置;第一风机和第二风机的进风口分别与对应的通孔正对设置,第一风机和第二风机的出风口分别与第一出风口和第二出风口正对设置。

在本发明的一较佳实施方式中,轨道交通变流器水冷系统试验装置还包括进水总管和出水总管;进水总管和出水总管均密封穿过中间隔板,且进水总管和出水总管的两端分别位于脏室和净室内;水泵的进水口通过第一支管与散热器的出水口连接,水泵的出水口通过第二支管与进水总管连接,进水总管上通过多个水冷板进水支管分别与对应的水冷板的进水口连接,各水冷板的出水口分别通过对应的水冷板出水支管与出水总管连接,出水总管通过第三支管与散热器的进水口连接。

在本发明的一较佳实施方式中,各水冷板的板面均平行于试验箱的底面,各发热部件安装在对应的水冷板的上表面上。

在本发明的一较佳实施方式中,在净室内设有板面平行于试验箱的第一侧侧面的第一安装板,在第一安装板与试验箱的第一侧之间的净室内设有板面平行于中间隔板的第二安装板,第二安装板将第一安装板和试验箱的第一侧之间的净室分隔成两个水冷板安装室,多个水冷板分别安装在对应的水冷板安装室内。

在本发明的一较佳实施方式中,在试验箱的第一侧侧面且对应净室的位置开设有侧安装口,并在侧安装口处能拆卸地固定有侧门箱盖;在试验箱的底面且对应风机的位置开设有底部安装口,并在底部安装口处能拆卸地固定有底门箱盖。

在本发明的一较佳实施方式中,试验箱包括上下间隔设置的顶部框架和底板、覆盖在顶部框架顶部的顶板、分别位于试验箱第一端和第二端的第一端板和第二端板以及分别位于试验箱第一侧和第二侧的第一侧板和第二侧板;总进风口开设在第一侧板上,散热器与第一侧板固接;中间隔板和挡风板的顶部和底部分别固接于顶部框架和底板,挡风板为L板体且其两端分别固接于第一端板和第一侧板。

本发明还提供了一种轨道交通变流器水冷系统试验方法,利用上述的轨道交通变流器水冷系统试验装置进行试验,轨道交通变流器水冷系统试验方法包括如下步骤:

S1、组装试验箱、中间隔板、挡风板、散热器、风机、水泵以及各水冷板和各发热部件,并将散热器、水泵以及各水冷板之间通过相应管路连通;组装完成后在散热器的进水口和出水口处以及散热器的进风面和出风面上均布设温度传感器,在各水冷板的进水口处均布设流量传感器,在散热器的进风面和出风面上还均布设静压传感器;

S2、开启风机和水泵后,给各发热部件供电,并将各发热部件的发热功率设置为额定发热功率;

S3、待各位置的温度传感器所测的温度值稳定后,记录散热器的进水口和出水口处以及散热器的进风面和出风面上的温度并记录温度随时间变化曲线,记录各水冷板的进水口处的流量,记录散热器的进风面和出风面上的压力;

S4、根据散热器的进水口和出水口处的温度、各水冷板进水口处的总流量、水的密度以及水的比热容计算得到散热器的散热量;

根据散热器的进风面和出风面处的压力之差计算得到散热器的空气压力损失;

根据散热器的进水口和出水口处的温度以及散热器的进风面和出风面上的温度计算得到散热器的对数平均温差,然后根据散热器的散热量、对数平均温差以及散热器的换热面积计算得到散热器的传热系数;

根据散热器的散热量、空气压力损失和传热系数判断水冷系统的冷却能力;

S5、调整风机的风机转速和/或水泵的泵速,并重复步骤S3和S4,以判断水冷系统在不同风机转速和/或泵速下的冷却能力。

在本发明的一较佳实施方式中,在步骤S1中,还会在水泵的出水口处、各水冷板的进水口和出水口处以及各水冷板的表面上均布设温度传感器,在散热器的进风面上还布设风速传感器,在水泵的出水口处还布设水压传感器;在步骤S3中,待各位置的温度传感器所测的温度值稳定后,一并记录述水泵的出水口处、各水冷板的进水口和出水口处以及各水冷板的表面上的温度并记录温度随时间变化曲线,记录散热器的进风面上的风速,记录水泵的出水口处的水压。

在本发明的一较佳实施方式中,在步骤S1中,还会在散热器的进水口和出水口处以及各水冷板的进水口和出水口处均布设水压传感器;在步骤S3中,待各位置的温度传感器所测的温度值稳定后,一并记录散热器的进水口和出水口处以及各水冷板的进水口和出水口处的水压;在步骤S4中,根据散热器的进水口和出水口处的水压的差值计算散热器的流阻,根据各水冷板的进水口和出水口处的水压的差值计算各水冷板的流阻。

由上所述,本发明将完整的动力单元变流器中的其中一套水冷系统部分、对散热器进行冷却的风机以及相关的被水冷部件单独集成在试验箱内,对水冷系统进行试验时无需再利用完整的动力单元变流器,有效减小了针对水冷系统进行试验的装置体积;同时整个试验装置中减少了与水冷系统不相关的其他部件或功能(如降噪、减振等)设计,一方面能在试验时避免冷却管路流经无关部件,便于测试水冷系统对被水冷器件单独进行水冷作用下的定量数据,更有助于深入研究水冷系统的属性;另一方面能显著增加试验装置内部的测试空间,更便于进行水冷系统相关测试时相关传感器和采集设备的安装,更便于试验现场数据采集的操作。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

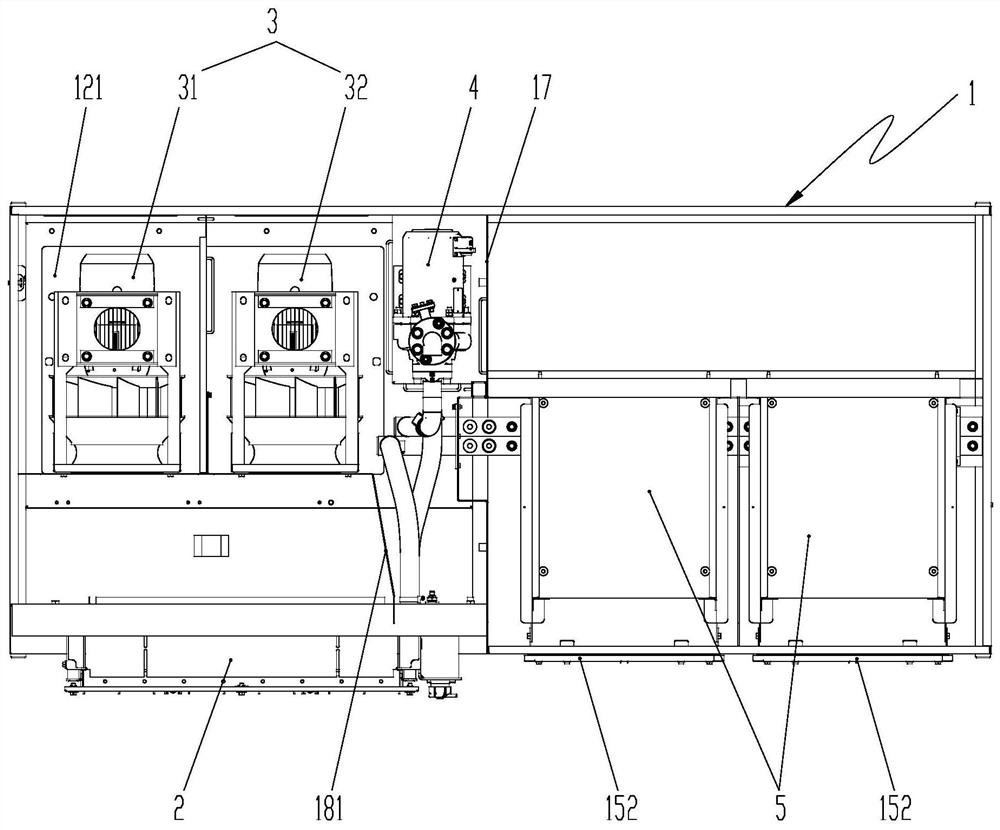

图1:为本发明提供的轨道交通变流器水冷系统试验装置未安装顶部框架和顶板时的俯视图。

图2:为本发明提供的轨道交通变流器水冷系统试验装置的第一侧未安装侧门箱盖时的侧视图。

图3:为本发明提供的水泵与进水总管、出水总管、第一支管、第二支管、第三支管、水冷板进水支管和水冷板出水支管配合的结构示意图。

图4:为本发明提供的水泵与进水总管、各水冷板、出水总管和散热器之间管路连接的示意图。其中,图4中的箭头方向代表水流方向。

图5:为本发明提供的试验箱的立体图。

图6:为本发明提供的试验箱未安装顶板时的立体图。

附图标号说明:

1、试验箱;

11、顶部框架;111、顶板;

12、底板;121、底门箱盖;

13、第一端板;131、第一出风口;

14、第二端板;

15、第一侧板;151、总进风口;152、侧门箱盖;

16、第二侧板;

17、中间隔板;

18、脏室;181、挡风板;1811、通孔;182、导风腔;183、安装腔;1831、风机隔板;1832、第一安装室;1833、第二安装室;

19、净室;191、第一安装板;192、第二安装板;193、水冷板安装室;

2、散热器;

3、风机;31、第一风机;32、第二风机;

4、水泵;41、第一支管;42、第二支管;

5、水冷板;

6、进水总管;61、水冷板进水支管;

7、出水总管;71、水冷板出水支管;72、第三支管;

8、温度传感器;

9、水压传感器。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

如图1至图6所示,本实施例提供一种轨道交通变流器水冷系统试验装置,包括呈矩形体形状的试验箱1。在试验箱1内沿其宽度方向设有中间隔板17,以将试验箱1内分隔成相互独立并分别靠近试验箱1的第一端和第二端的脏室18和净室19。在试验箱1的第一侧且对应脏室18的位置开设有总进风口151,在脏室18内设有带有通孔1811的挡风板181,挡风板181将脏室18分隔成与总进风口151连通的导风腔182以及靠近试验箱1第二侧的安装腔183。在试验箱1的第一侧外部且正对总进风口151的位置固设有散热器2,在安装腔183内设有风机3和水泵4。在净室19内设有多个水冷板5,并在各水冷板5上均设有发热部件。水泵4的进水口与散热器2的出水口连通,水泵4的出水口通过相应管路与各水冷板5的进水口均连通,各水冷板5的出水口分别通过相应管路与散热器2的进水口连通。

对于实际的动力单元变流器来说,包括两个散热器2和两个水泵4,构成两套水冷系统,本实施例中的试验装置仅模拟动力单元变流器中的其中一套水冷系统,因此仅包括一个散热器2和一个水泵4。散热器2、水泵4与各水冷板5之间通过相应管路连通,以实现冷却液的交换。这里的风机3主要用于为散热器2提供冷却,以保证水冷系统的工作效果。若需要进行水冷系统冷却能力测试、散热器散热能力测试、散热器流阻测试、水冷板流阻测试或者其他试验,可以增设相应的传感器和采集设备,便可以对水冷系统单独进行相关测试。

由此,本实施例中的试验装置,将完整的动力单元变流器中的其中一套水冷系统部分、对散热器2进行冷却的风机3以及相关的被水冷部件单独集成在试验箱1内,对水冷系统进行试验时无需再利用完整的动力单元变流器,有效减小了针对水冷系统进行试验的装置体积;同时整个试验装置中减少了与水冷系统不相关的其他部件或功能(如降噪、减振等)设计,一方面能在试验时避免冷却管路流经无关部件,便于测试水冷系统对被水冷器件单独进行水冷作用下的定量数据,更有助于深入研究水冷系统的属性;另一方面能显著增加试验装置内部的测试空间,更便于进行水冷系统相关测试时相关传感器和采集设备的安装,更便于试验现场数据采集的操作。

在具体实现方式中,为了便于利用该试验装置进行水冷系统冷却能力测试和散热器散热能力测试,在散热器2的进水口和出水口处以及散热器2的进风面和出风面上均设有温度传感器8,在各水冷板5的进水口处均设有流量传感器,在散热器2的进风面和出风面上还均设有静压传感器。

为了更好地掌握水冷系统的相关情况,在水泵4的出水口处、各水冷板5的进水口和出水口处以及各水冷板5的表面上均设有温度传感器8,在散热器2的进风面上还设有风速传感器,在水泵4的出水口处还设有水压传感器9。

为了便于利用该试验装置进行散热器流阻测试和水冷板流阻测试,在散热器2的进水口和出水口处以及各水冷板5的进水口和出水口处均设有水压传感器9。

对于上述的温度传感器8、流量传感器、风速传感器、静压传感器以及水压传感器9的具体结构均为现有技术,在此不再赘述。

对于上述的发热部件优选为发热电阻块,主要用于模拟实际动力单元变流器中需要水冷的功率模块等部件,利用发热电阻块来模拟不仅体积小、价格低,而且可以根据试验需要选用不同发热值的发热电阻块,以便于进行更多对比试验。当然,根据需要发热部件也可以采用其他需要水冷的发热部件,本实施例仅为举例说明。

在其中一个实施例中,如图1和图6所示,在安装腔183内设有平行于中间隔板17的风机隔板1831,以将安装腔183分隔成相互独立并分别靠近试验箱1的第一端和中间隔板17的第一安装室1832和第二安装室1833。风机3包括第一风机31和第二风机32,在挡风板181上分别对应第一安装室1832和第二安装室1833的位置均开设有通孔1811。在试验箱1的第一端端面开设有第一出风口131,在试验箱1的底面且对应第二安装室1833的位置开设有第二出风口。第一风机31设在第一安装室1832内,第二风机32和水泵4设在第二安装室1833内且水泵4靠近中间隔板17设置。第一风机31和第二风机32的进风口分别与对应的通孔1811正对设置,第一风机31和第二风机32的出风口分别与第一出风口131和第二出风口正对设置。

其中,在第一安装室1832内设有一个第一风机31,在第二安装室1833内设有一个第二风机32,在挡风板181上共设有两个通孔1811。进行试验时自然风由总进风口151被吸入散热器2,再经对应的通孔1811被吸入第一风机31和第二风机32,被吸入第一风机31和第二风机32的风最后分别由第一出风口131和第二风口排出。

本实施例中设有两组风机3并利用风机隔板1831隔开,主要是为了更好地模拟实际动力单元变流器中的真实情况,第一风机31用于模拟实际动力单元变流器中仅用于对散热器2进行冷却的风机,第二风机32用于模拟实际动力单元变流器中用于对辅助变压器和谐振电抗器等被风冷部件以及散热器2同时冷却的风机。可以理解,本实施例中的试验装置并未设置辅助变压器和谐振电抗器等与水冷无关的部件,在试验时第一风机31和第二风机32在这里仅起到对散热器2冷却的作用。

当然,具体风机3的数量以及排布可以根据实际动力单元变流器中风机的排布方式而定,以更好地模拟现场的动力单元变流器中水冷系统的性能。

进一步地,为了更便于散热器2、水泵4以及各水冷板5之间的管路连接,如图1、图3和图4所示,轨道交通变流器水冷系统试验装置还包括进水总管6和出水总管7。进水总管6和出水总管7均密封穿过中间隔板17,且进水总管6和出水总管7的两端分别位于脏室18和净室19内。水泵4的进水口通过第一支管41与散热器2的出水口连接,水泵4的出水口通过第二支管42与进水总管6连接,进水总管6上通过多个水冷板进水支管61分别与对应的水冷板5的进水口连接,各水冷板5的出水口分别通过对应的水冷板出水支管71与出水总管7连接,出水总管7通过第三支管72与散热器2的进水口连接。

具体地,进水总管6和出水总管7优选平行并排设置并固定在试验箱1的底面上,在中间隔板17上开设有相应的安装孔以供进水总管6和出水总管7密封穿过。一般在试验箱1的底部上表面对应水泵4的位置固设有垫板,水泵4固设在该垫板上,以避免安装水泵4的螺栓外露。

一般要求该进水总管6和出水总管7的长度与实际动力单元变流器中对应进水管路和出水管路的长度相等,以更好地模拟实际情况,保证试验数据的准确性。上述的进水总管6和出水总管7优选采用两端封闭的硬管,该硬管可以采用不锈钢或铝合金等材质的金属管,也可以采用非金属管。第二支管42以及各水冷板进水支管61沿进水总管6的长度方向间隔布设在进水总管6上,第三支管72以及各水冷板出水支管71沿出水总管7的长度方向间隔布设在出水总管7上,水冷板进水支管61的数量和水冷板出水支管71的数量均与水冷板5的个数相同。第一支管41、第二支管42、第三支管72、各水冷板进水支管61以及各水冷板出水支管71优选采用软管,例如金属波纹管、橡胶软管、硅胶软管等。

在实际应用中,为了便于安装和测试,如图1和图2所示,各水冷板5的板面均平行于试验箱1的底面,各发热部件安装在对应的水冷板5的上表面上。

为了便于安装各水冷板5,如图1和图6所示,在净室19内设有板面平行于试验箱1的第一侧侧面的第一安装板191,在第一安装板191与试验箱1的第一侧之间的净室19内设有板面平行于中间隔板17的第二安装板192,第二安装板192将第一安装板191和试验箱1的第一侧之间的净室19分隔成两个水冷板安装室193,多个水冷板5分别安装在对应的水冷板安装室193内。

针对水冷板5的尺寸小于试验箱1的宽度的情况,可以根据水冷板5沿试验箱1宽度方向的尺寸大小来确定第一安装板191的位置,以便于固定水冷板5。在各水冷板安装室193的两侧(也即在中间隔板17、第二安装板192以及试验箱1的第二端端面上)设有相应的滑轨,水冷板5可以通过相应的滑轨推入然后固定在净室19内。对于水冷板5的个数可以根据实际模拟的动力单元变流器的情况而定,例如本实施例中共设有四个水冷板5,在各水冷板安装室193内分别设有两个水冷板5。另外,一般在第一安装板191和第二安装板192上还会设有开孔,更便于各冷却管路的安装连接,还可以减轻试验箱1的重量。

进一步地,为了便于安装、维修或更换水冷板5和风机3,在试验箱1的第一侧侧面且对应净室19的位置开设有侧安装口,并在侧安装口处能拆卸地固定有侧门箱盖152。在试验箱1的底面且对应风机3的位置开设有底部安装口,并在底部安装口处能拆卸地固定有底门箱盖121。一般侧门箱盖152的数量与水冷板安装室193的数量相同。

进一步地,为了便于加工和安装,如图5和图6所示,试验箱1包括上下间隔设置的顶部框架11和底板12、覆盖在顶部框架11顶部的顶板111、分别位于试验箱1第一端和第二端的第一端板13和第二端板14以及分别位于试验箱1第一侧和第二侧的第一侧板15和第二侧板16。总进风口151开设在第一侧板15上,散热器2与第一侧板15固接。中间隔板17和挡风板181的顶部和底部分别固接于顶部框架11和底板12,挡风板181为L板体且其两端分别固接于第一端板13和第一侧板15。

整个试验箱1为焊接箱体,第一端板13、第二端板14、第一侧板15、第二侧板16、中间隔板17、挡风板181、第一安装板191和第二安装板192的顶部和底部均分别焊接于顶部框架11和底板12,挡风板181的两端分别焊接于第一端板13和第一侧板15,风机3与顶部框架11和挡风板181固接,第一安装板191的两端分别焊接于中间隔板17和第二端板14。上述的风机隔板1831的顶部和底部分别焊接于顶部框架11和底板12,其两端焊接于挡风板181和第二侧板16,以将第一安装室1832和第二安装室1833通过风机隔板1831分隔开,防止第一安装室1832内的第一风机31吸进的风与第二安装室1833内的第二风机32吸进的风相互干扰。上述的侧安装口开设在第一侧板15上,底部安装口开设在底板12上。上述的进水总管6和出水总管7固定在底板12上。

进一步地,本实施例还提供一种轨道交通变流器水冷系统试验方法,利用上述的轨道交通变流器水冷系统试验装置进行试验,轨道交通变流器水冷系统试验方法包括如下步骤:

S1、组装试验箱1、中间隔板17、挡风板181、散热器2、风机3、水泵4以及各水冷板5和各发热部件,并将散热器2、水泵4以及各水冷板5之间通过相应管路连通;组装完成后在散热器2的进水口和出水口处以及散热器2的进风面和出风面上均布设温度传感器8,在各水冷板5的进水口处均布设流量传感器,在散热器2的进风面和出风面上还均布设静压传感器。

在步骤S1完成后,会将风机3、水泵4以及各发热部件的供电线缆分别引出试验箱1,同时将各传感器的延长线均引出试验箱1并与一数据采集设备(现有技术)连接,以方便采集检测的相关数据。

S2、开启风机3和水泵4后,给各发热部件供电,并将各发热部件的发热功率设置为额定发热功率。

S3、待各位置的温度传感器8所测的温度值稳定后,记录散热器2的进水口和出水口处以及散热器2的进风面和出风面上的温度并记录温度随时间变化曲线,记录各水冷板5的进水口处的流量,记录散热器2的进风面和出风面上的压力。

S4、根据散热器2的进水口和出水口处的温度、各水冷板5进水口处的总流量、水的密度以及水的比热容计算得到散热器2的散热量Qw;

根据散热器2的进风面和出风面处的压力之差计算得到散热器2的空气压力损失ΔPa;

根据散热器2的进水口和出水口处的温度以及散热器2的进风面和出风面上的温度计算得到散热器2的对数平均温差,然后根据散热器2的散热量Qw、对数平均温差以及散热器2的换热面积(也即散热器2的进风面面积)计算得到散热器2的传热系数K;

根据散热器2的散热量Qw、空气压力损失ΔPa和传热系数K判断水冷系统的冷却能力;

S5、调整风机3的风机3转速和/或水泵4的泵速,并重复步骤S3和S4,以判断水冷系统在不同风机3转速和/或泵速下的冷却能力。

其中,散热量Qw、空气压力损失ΔPa以及传热系数K的具体计算公式均为现有公式。上述的试验方法是要用来进行水冷系统冷却能力测试以及散热器散热能力测试,散热量Qw越高表明水冷系统冷却能力越强,传热系数K越大表明水冷系统中散热器2的热交换效率越高,空气压力损失ΔPa越小表明水冷系统中散热器空气侧流阻越小。

更为优选地,在步骤S1中,还会在水泵4的出水口处、各水冷板5的进水口和出水口处以及各水冷板5的表面上均布设温度传感器8,在散热器2的进风面上还布设风速传感器,在水泵4的出水口处还布设水压传感器9。

在步骤S3中,待各位置的温度传感器8所测的温度值稳定后,一并记录述水泵4的出水口处、各水冷板5的进水口和出水口处以及各水冷板5的表面上的温度并记录温度随时间变化曲线,记录散热器2的进风面上的风速,记录水泵4的出水口处的水压;以更好地掌握水冷系统的相关情况。

进一步地,为了利用上述的试验方法同时进行散热器流阻测试以及水冷板流阻测试,在步骤S1中,还会在散热器2的进水口和出水口处以及各水冷板5的进水口和出水口处均布设水压传感器9;

在步骤S3中,待各位置的温度传感器8所测的温度值稳定后,一并记录散热器2的进水口和出水口处以及各水冷板5的进水口和出水口处的水压;

在步骤S4中,根据散热器2的进水口和出水口处的水压的差值计算散热器2的流阻,根据各水冷板5的进水口和出水口处的水压的差值计算各水冷板5的流阻。对于各流阻的具体计算公式为现有公式。

一般在散热器2的进水口和出水口处、散热器2的进风面和出风面上、水泵4的出水口处以及各水冷板5的进水口和出水口处分别布设一个温度传感器8即可;在各水冷板5的表面上可以根据所需温度测点的数量和位置需求可以对应布设多个温度传感器8,在各水冷板5的进水口处分别布设一个流量传感器。在散热器2的进风面和出风面上分别布设一个静压传感器。如图1和图3所示,水泵4的出水口处的温度传感器8和水压传感器9可以设在进水总管6上且靠近水泵4的位置,对于散热器2的进水口处的温度传感器8和水压传感器9可以设在出水总管7上且靠近散热器2的位置;而且一般将进水总管6和出水总管7上的温度传感器8和水压传感器9设在净室19内,可以将上述的中间隔板17做成在传感器的位置向脏室18凹陷的异形板的形状,以充分利用试验箱1内的空间。测散热器2进风面上的风速时,可以将该进风面划分为多个区域,并分别测各个区域的风速,之后可以计算得到该进风面的平均风速。

当然,利用上述的试验装置可以实现的试验方法并不局限于上述的水冷系统冷却能力测试(该测试是针对整个水冷系统,最复杂最完善的试验项点)、散热器散热能力测试、散热器流阻测试以及水冷板流阻测试,还可以根据实际需要利用该试验装置进行其他的水冷系统的测试项目,以更好地了解水冷系统的属性。另外,上述的散热器2、水泵4和风机3也可以根据水冷系统试验的具体要求,选用不同的型号,上述的各发热电阻块可以选用不同的发热值,以满足不同的试验需求。

综上,本实施例中的轨道交通变流器水冷系统试验装置及试验方法,针对现有技术轨道交通变流器水冷系统没有专门的试验装置和试验方法的问题,设计了专门针对研究型试验的该试验装置,可以完成变流器水冷系统的单独研究试验。整个试验装置针对水冷系统试验的实际需求,其内部的结构设计和布局相对完整的动力单元变流器进行了优化,减少了与水冷系统不相关的部件和功能设计;同时对箱内的冷却管路进行了优化,减少了与水冷系统不相关的功能,发热部件采用体积更小并方便更换不同发热值的发热电阻块进行模拟;有效减小了试验装置的体积,并显著增加了试验装置内水冷系统的测试空间,体积小、安装方便、稳定性好、牢固性佳,试验数据可靠性更强,而且便于安装传感器等部件,各部件可以轻松快捷地安装替换,便于进行多部件的对比研究;进行水冷系统冷却能力测试、散热器散热能力测试、散热器流阻测试、水冷板流阻测试的方法操作简单,数据准确性高。

以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 轨道交通变流器水冷系统试验装置及试验方法

- 轨道交通变流器水冷系统试验装置