一种注胶扣合一体式绝缘用手持辅助安装装置

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种硅胶绝缘领域,尤其涉及一种注胶扣合一体式绝缘用手持辅助安装装置。

背景技术

卡扣式硅橡胶绝缘护套管,广泛应用于变电站防护工程及铁路接触网等各种线路系统,在交叉线路中使用效果尤其显著。该系列产品设计新颖,安装方便,采用优质硅橡胶材料制成,具有优异的电气、抗漏电起痕和无卤阻燃性能,耐侯性极佳,机械性能高,具有憎水性及憎水性迁移等特点,耐高低温性能极其优异,可在-50℃~+150℃条件下连续使用。

由于线路运行外部环境的变化或其他设施的违规侵入等各种原因,导致线路间或线路对地、对物的电位间距太近,从而会引发设备、甚至人身伤害等事故,现有技术中,为解决上述问题,会在裸线外面安装卡扣式硅橡胶绝缘护套管,工人进行安装时,需要先将裸线外表面的可见污渍清理干净,以防止发生腐蚀,然后将卡扣式硅橡胶绝缘护套管包覆住裸线,然后在卡扣式硅橡胶绝缘护套管的卡槽内侧均匀涂抹胶水,再将卡扣式硅橡胶绝缘护套管扣紧,安装过程繁琐,效率低下,此外,工人在高空作业时,对卡槽内均匀涂抹胶水的难度系数高,会发生胶水涂抹不均匀现象,导致安装不牢固,同时还加大了高空作业的安全隐患。

综上,需要研发一种注胶扣合一体式绝缘用手持辅助安装装置,来克服上述问题。

发明内容

为了克服现有技术中,为解决上述问题,会在裸线外面安装卡扣式硅橡胶绝缘护套管,工人进行安装时,需要先将裸线外表面的可见污渍清理干净,以防止发生腐蚀,然后将卡扣式硅橡胶绝缘护套管包覆住裸线,然后在卡扣式硅橡胶绝缘护套管的卡槽内侧均匀涂抹胶水,再将卡扣式硅橡胶绝缘护套管扣紧,安装过程繁琐,效率低下,此外,工人在高空作业时,对卡槽内均匀涂抹胶水的难度系数高,会发生胶水涂抹不均匀现象,导致安装不牢固,同时还加大了高空作业的安全隐患的缺点,本发明要解决的技术问题是:提供一种注胶扣合一体式绝缘用手持辅助安装装置。

技术方案为:一种注胶扣合一体式绝缘用手持辅助安装装置,包括有底架、出料机构、清洗机构、涂胶机构、压合机构、裸线、万向轴、操控按钮和橡胶手柄;底架上部与出料机构相连接;底架与清洗机构相连接;底架与涂胶机构相连接;底架上部与压合机构相连接;底架下方与万向轴相连接;清洗机构与裸线相接触;清洗机构与压合机构相连接;涂胶机构与压合机构相连接;万向轴与操控按钮相连接;万向轴下方与橡胶手柄相连接。

作为更进一步的优选方案,出料机构包括有第一支撑架、第一传动杆、第一限位块、第二限位块、第二传动杆、第一限位轮、第二支撑架和第三限位块;第一支撑架内部与第一传动杆进行转动连接;第一支撑架内部与第二传动杆进行转动连接;第一支撑架与第二支撑架进行焊接;第一传动杆外表面依次与第一限位块和第二限位块进行固接;第二传动杆外表面与第一限位轮进行固接;第二支撑架与第三限位块进行焊接;第一支撑架下方与底架进行焊接。

作为更进一步的优选方案,清洗机构包括有第一传动轮、第二传动轮、第一丝杆、第一滑块、第一滑槽块、第二滑槽块、第一连接块、第二连接块、第二滑块、第一电动滑轨、第一半圆筒和第二半圆筒;第一传动轮外环面通过皮带与第二传动轮相连接;第二传动轮内部与第一丝杆进行固接;第一丝杆外表面与第一滑槽块进行转动连接;第一丝杆外表面与第一滑块进行滑动连接;第一滑块与第二滑槽块进行焊接;第一滑块与第一滑槽块进行滑动连接;第二滑槽块下部与第一连接块进行焊接;第二滑槽块与第二连接块进行滑动连接;第一连接块与第一电动滑轨进行焊接;第一连接块与第一半圆筒进行焊接;第二连接块上部与第二滑块进行焊接;第二连接块与第二半圆筒进行焊接;第二滑块与第一电动滑轨进行滑动连接;第一滑槽块与底架相连接;第一传动轮内部与压合机构相连接;第一半圆筒内侧上方与裸线相接触。

作为更进一步的优选方案,涂胶机构包括有第三传动轮、第四传动轮、第三传动杆、第一锥齿轮、第二锥齿轮、第一伸缩杆、第三滑块、第二电动滑轨、第二丝杆、第四滑块、第三滑槽块、第一自动喷胶桶、喷胶头、第一推块、第二推块、第五支撑架和第三支撑架;第三传动轮外环面通过皮带与第四传动轮相连接;第四传动轮内部与第三传动杆进行固接;第三传动杆外表面与第一锥齿轮进行固接;第一锥齿轮侧边设置有第二锥齿轮;第二锥齿轮内部与第一伸缩杆进行固接;第一伸缩杆外表面与第三滑块进行转动连接;第一伸缩杆上方与第二丝杆进行焊接;第三滑块与第二电动滑轨进行滑动连接;第二丝杆外表面与第三滑槽块进行转动连接;第二丝杆外表面与第四滑块进行滑动连接;第四滑块与第一自动喷胶桶进行固接;第四滑块上方与第一推块进行焊接;第四滑块与第三滑槽块进行滑动连接;第三滑槽块上方与第三支撑架进行焊接;第一自动喷胶桶与喷胶头进行固接;第一推块上部与第二推块进行滑动连接;第二推块与第五支撑架进行焊接;第五支撑架与第三支撑架进行滑动连接;第三传动杆外表面与底架相连接;第三滑槽块下方与底架相连接;第二电动滑轨上方与底架相连接;第三传动轮内部与压合机构相连接。

作为更进一步的优选方案,压合机构包括有第一电机、第四传动杆、第一传动盘、第五传动杆、第一齿条、第一齿轮、第六传动杆、第四支撑架、第七传动杆、第二限位轮、第五传动轮、第六传动轮、第三丝杆、第五滑块、第四滑槽块、第一底板、第一滚轮、第三电动滑轨、第二底板和第二滚轮;第一电机输出端与第四传动杆进行焊接;第四传动杆与第一传动盘进行焊接;第一传动盘侧面外延与第五传动杆进行焊接;第五传动杆外表面与第一齿条进行转动连接;第一齿条下部与第一齿轮相啮合;第一齿条上方与第二限位轮相接触;第一齿轮内部与第六传动杆进行固接;第六传动杆外表面与第四支撑架进行转动连接;第六传动杆外表面与第五传动轮进行固接;第四支撑架内部与第七传动杆进行固接;第七传动杆外表面与第二限位轮进行转动连接;第五传动轮外环面通过皮带与第六传动轮相连接;第六传动轮内部与第三丝杆进行固接;第三丝杆外表面与第四滑槽块进行转动连接;第三丝杆外表面与第五滑块进行滑动连接;第五滑块与第四滑槽块进行滑动连接;第五滑块上方与第一底板进行焊接;第一底板通过圆杆与第一滚轮进行转动连接;第一底板与第三电动滑轨进行焊接;第三电动滑轨与第二底板进行滑动连接;第二底板通过圆杆与第二滚轮进行转动连接;第一电机下方与底架相连接;第四支撑架下方与底架相连接;第四滑槽块下方与底架相连接;第四传动杆外表面与底架相连接;第六传动杆外表面与底架相连接;第六传动杆外表面与第一传动轮进行固接;第四传动杆外表面与第三传动轮进行固接。

作为更进一步的优选方案,第一半圆筒的上部和第二半圆筒的下部均设置有沾有酒精的细绒毛布。

作为更进一步的优选方案,喷胶头呈现倒钩状,并且出胶口位于倒钩处。

作为更进一步的优选方案,第一滚轮共设置有三组。

作为更进一步的优选方案,第二滚轮共设置有三组。

本发明具有以下优点:一、为解决现有技术中,为解决上述问题,会在裸线外面安装卡扣式硅橡胶绝缘护套管,工人进行安装时,需要先将裸线外表面的可见污渍清理干净,以防止发生腐蚀,然后将卡扣式硅橡胶绝缘护套管包覆住裸线,然后在卡扣式硅橡胶绝缘护套管的卡槽内侧均匀涂抹胶水,再将卡扣式硅橡胶绝缘护套管扣紧,安装过程繁琐,效率低下,此外,工人在高空作业时,对卡槽内均匀涂抹胶水的难度系数高,会发生胶水涂抹不均匀现象,导致安装不牢固,同时还加大了高空作业的安全隐患的问题;

二、设计了出料机构,清洗机构,涂胶机构和压合机构;准备工作时,工人带着装置乘坐升降机运动至裸线旁,根据裸线的长度裁剪适合长度的卡扣式硅橡胶绝缘护套管,然后将卡扣式硅橡胶绝缘护套管扩张开背面朝下缠绕在出料机构中,再将卡扣式硅橡胶绝缘护套管头部拉出套在裸线头部,并且将卡扣式硅橡胶绝缘护套管头部固定在裸线头部,然后带动装置向裸线尾部运动,出料机构将卡扣式硅橡胶绝缘护套管套在裸线上,此时操作操控按钮控制装置开始运动,清洗机构对裸线外表面进行往复摩擦,从而将裸线外表面的可见污渍清理干净,以防止发生腐蚀现象,涂胶机构的部分结构插入卡扣式硅橡胶绝缘护套管的卡槽内侧,然后在卡槽内侧喷涂胶水,然后压合机构将卡扣式硅橡胶绝缘护套管的下端两侧进行往复挤压,从而将卡扣式硅橡胶绝缘护套管的卡扣卡入凹槽中,此过程中工人手持装置缓慢向裸线尾部运动,使得上述操作依次进行,从而将卡扣式硅橡胶绝缘护套管安装裸线上;

三、本发明使用时实现了自动将裸线表面污渍清理干净,再自动在卡扣式硅橡胶绝缘护套管的卡槽内侧喷涂胶水,然后自动将卡扣式硅橡胶绝缘护套管卡扣卡入凹槽中,完成卡扣式硅橡胶绝缘护套管的安装,大大提高了安装效率,降低了高空作业的安全隐患。

附图说明

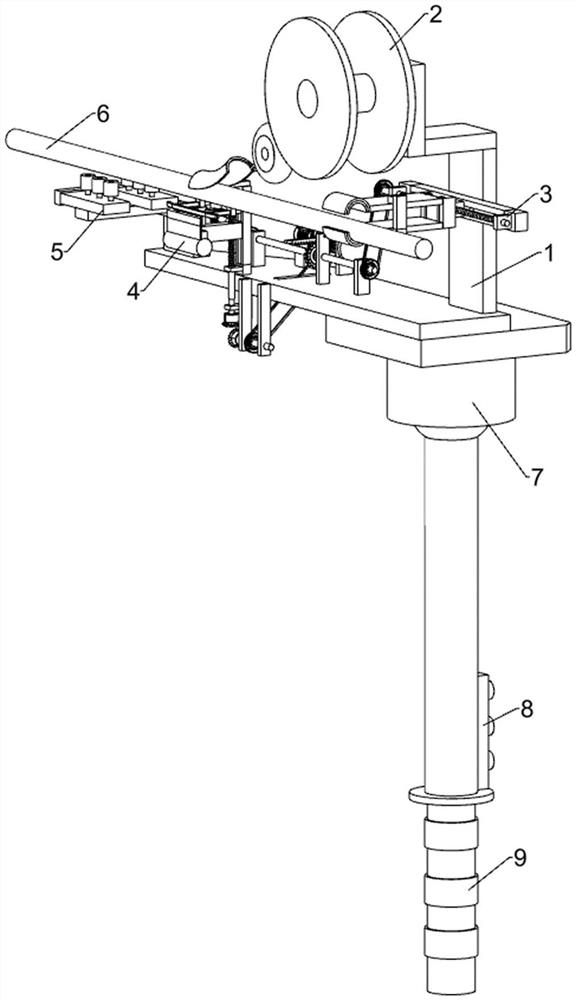

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明出料机构的立体结构示意图;

图4为本发明清洗机构的立体结构示意图;

图5为本发明涂胶机构的立体结构示意图;

图6为本发明压合机构的立体结构示意图。

其中:1-底架,2-出料机构,3-清洗机构,4-涂胶机构,5-压合机构,6-裸线,7-万向轴,8-操控按钮,9-橡胶手柄,201-第一支撑架,202-第一传动杆,203-第一限位块,204-第二限位块,205-第二传动杆,206-第一限位轮,207-第二支撑架,208-第三限位块,301-第一传动轮,302-第二传动轮,303-第一丝杆,304-第一滑块,305-第一滑槽块,306-第二滑槽块,307-第一连接块,308-第二连接块,309-第二滑块,3010-第一电动滑轨,3011-第一半圆筒,3012-第二半圆筒,401-第三传动轮,402-第四传动轮,403-第三传动杆,404-第一锥齿轮,405-第二锥齿轮,406-第一伸缩杆,407-第三滑块,408-第二电动滑轨,409-第二丝杆,4010-第四滑块,4011-第三滑槽块,4012-第一自动喷胶桶,4013-喷胶头,4014-第一推块,4015-第二推块,4016-第五支撑架,4017-第三支撑架,501-第一电机,502-第四传动杆,503-第一传动盘,504-第五传动杆,505-第一齿条,506-第一齿轮,507-第六传动杆,508-第四支撑架,509-第七传动杆,5010-第二限位轮,5011-第五传动轮,5012-第六传动轮,5013-第三丝杆,5014-第五滑块,5015-第四滑槽块,5016-第一底板,5017-第一滚轮,5018-第三电动滑轨,5019-第二底板,5020-第二滚轮。

具体实施方式

下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1

一种注胶扣合一体式绝缘用手持辅助安装装置,如图1-6所示,包括有底架1、出料机构2、清洗机构3、涂胶机构4、压合机构5、裸线6、万向轴7、操控按钮8和橡胶手柄9;底架1上部与出料机构2相连接;底架1与清洗机构3相连接;底架1与涂胶机构4相连接;底架1上部与压合机构5相连接;底架1下方与万向轴7相连接;清洗机构3与裸线6相接触;清洗机构3与压合机构5相连接;涂胶机构4与压合机构5相连接;万向轴7与操控按钮8相连接;万向轴7下方与橡胶手柄9相连接。

工作原理:准备工作时,工人带着装置乘坐升降机运动至裸线6旁,根据裸线6的长度裁剪适合长度的卡扣式硅橡胶绝缘护套管,然后将卡扣式硅橡胶绝缘护套管扩张开背面朝下缠绕在底架1上的出料机构2中,再将卡扣式硅橡胶绝缘护套管头部拉出套在裸线6头部,并且将卡扣式硅橡胶绝缘护套管头部固定在裸线6头部,然后握着橡胶手柄9带动装置向裸线6尾部运动,此过程中万向轴7可保持装置位置的稳定性,出料机构2将卡扣式硅橡胶绝缘护套管套在裸线6上,此时操作操控按钮8控制装置开始运动,清洗机构3对裸线6外表面进行往复摩擦,从而将裸线6外表面的可见污渍清理干净,以防止发生腐蚀现象,涂胶机构4的部分结构插入卡扣式硅橡胶绝缘护套管的卡槽内侧,然后在卡槽内侧喷涂胶水,然后压合机构5将卡扣式硅橡胶绝缘护套管的下端两侧进行往复挤压,从而将卡扣式硅橡胶绝缘护套管的卡扣卡入凹槽中,此过程中工人手持装置缓慢向裸线6尾部运动,使得上述操作依次进行,从而将卡扣式硅橡胶绝缘护套管安装裸线6上,本发明使用时实现了自动将裸线6表面污渍清理干净,再自动在卡扣式硅橡胶绝缘护套管的卡槽内侧喷涂胶水,然后自动将卡扣式硅橡胶绝缘护套管卡扣卡入凹槽中,完成卡扣式硅橡胶绝缘护套管的安装,大大提高了安装效率,降低了高空作业的安全隐患。

出料机构2包括有第一支撑架201、第一传动杆202、第一限位块203、第二限位块204、第二传动杆205、第一限位轮206、第二支撑架207和第三限位块208;第一支撑架201内部与第一传动杆202进行转动连接;第一支撑架201内部与第二传动杆205进行转动连接;第一支撑架201与第二支撑架207进行焊接;第一传动杆202外表面依次与第一限位块203和第二限位块204进行固接;第二传动杆205外表面与第一限位轮206进行固接;第二支撑架207与第三限位块208进行焊接;第一支撑架201下方与底架1进行焊接。

准备工作时,根据裸线6的长度裁剪适合长度的卡扣式硅橡胶绝缘护套管,然后将卡扣式硅橡胶绝缘护套管扩张开背面朝下缠绕在第一限位块203和第二限位块204中部,然后将卡扣式硅橡胶绝缘护套管头部内侧挂在上方,然后再拉动卡扣式硅橡胶绝缘护套管头部向第二支撑架207上的第三限位块208运动,使得卡扣式硅橡胶绝缘护套管背部位于第三限位块208下方,然后再将卡扣式硅橡胶绝缘护套管头部包覆在裸线6的头部,并且将卡扣式硅橡胶绝缘护套管头部固定在裸线6的头部,然后带动装置向裸线6尾部运动,使得卡扣式硅橡胶绝缘护套管带动第一限位块203和第二限位块204绕着第一传动杆202转动,第一限位轮206绕着第一支撑架201上的第二传动杆205转动,从而使得卡扣式硅橡胶绝缘护套管包覆住裸线6,使用时实现了自动将卡扣式硅橡胶绝缘护套管包覆住裸线6,结构巧妙,维护简单。

清洗机构3包括有第一传动轮301、第二传动轮302、第一丝杆303、第一滑块304、第一滑槽块305、第二滑槽块306、第一连接块307、第二连接块308、第二滑块309、第一电动滑轨3010、第一半圆筒3011和第二半圆筒3012;第一传动轮301外环面通过皮带与第二传动轮302相连接;第二传动轮302内部与第一丝杆303进行固接;第一丝杆303外表面与第一滑槽块305进行转动连接;第一丝杆303外表面与第一滑块304进行滑动连接;第一滑块304与第二滑槽块306进行焊接;第一滑块304与第一滑槽块305进行滑动连接;第二滑槽块306下部与第一连接块307进行焊接;第二滑槽块306与第二连接块308进行滑动连接;第一连接块307与第一电动滑轨3010进行焊接;第一连接块307与第一半圆筒3011进行焊接;第二连接块308上部与第二滑块309进行焊接;第二连接块308与第二半圆筒3012进行焊接;第二滑块309与第一电动滑轨3010进行滑动连接;第一滑槽块305与底架1相连接;第一传动轮301内部与压合机构5相连接;第一半圆筒3011内侧上方与裸线6相接触。

当准备工作时带动装置运动至裸线6旁,使得第一半圆筒3011位于裸线6下方,然后第六传动杆507带动第一传动轮301正反转动,第一传动轮301通过皮带带动第二传动轮302正反转动,第二传动轮302带动第一丝杆303正反转动,使得第一丝杆303带动第一滑块304在第一滑槽块305上往复滑动,此时第一电动滑轨3010带动第二滑块309向下运动,第二滑块309带动第二连接块308在第二滑槽块306上向下滑动,使得第二连接块308带动第二半圆筒3012向下运动与第一半圆筒3011相贴合,从而使得第一半圆筒3011和第二半圆筒3012将裸线6包裹住,然后第一滑块304带动第二滑槽块306进行往复运动,第二滑槽块306带动第一连接块307和第二连接块308进行往复运动,第一连接块307带动第一半圆筒3011进行往复运动,第二连接块308带动第二半圆筒3012进行往复运动,使得第一半圆筒3011和第二半圆筒3012同时对裸线6进行往复摩擦,从而将裸线6上的污渍清理干净,使用时实现了自动将裸线6上的可见污渍清理干净,以防止发生腐蚀现象。

涂胶机构4包括有第三传动轮401、第四传动轮402、第三传动杆403、第一锥齿轮404、第二锥齿轮405、第一伸缩杆406、第三滑块407、第二电动滑轨408、第二丝杆409、第四滑块4010、第三滑槽块4011、第一自动喷胶桶4012、喷胶头4013、第一推块4014、第二推块4015、第五支撑架4016和第三支撑架4017;第三传动轮401外环面通过皮带与第四传动轮402相连接;第四传动轮402内部与第三传动杆403进行固接;第三传动杆403外表面与第一锥齿轮404进行固接;第一锥齿轮404侧边设置有第二锥齿轮405;第二锥齿轮405内部与第一伸缩杆406进行固接;第一伸缩杆406外表面与第三滑块407进行转动连接;第一伸缩杆406上方与第二丝杆409进行焊接;第三滑块407与第二电动滑轨408进行滑动连接;第二丝杆409外表面与第三滑槽块4011进行转动连接;第二丝杆409外表面与第四滑块4010进行滑动连接;第四滑块4010与第一自动喷胶桶4012进行固接;第四滑块4010上方与第一推块4014进行焊接;第四滑块4010与第三滑槽块4011进行滑动连接;第三滑槽块4011上方与第三支撑架4017进行焊接;第一自动喷胶桶4012与喷胶头4013进行固接;第一推块4014上部与第二推块4015进行滑动连接;第二推块4015与第五支撑架4016进行焊接;第五支撑架4016与第三支撑架4017进行滑动连接;第三传动杆403外表面与底架1相连接;第三滑槽块4011下方与底架1相连接;第二电动滑轨408上方与底架1相连接;第三传动轮401内部与压合机构5相连接。

当出料机构2将卡扣式硅橡胶绝缘护套管包覆在裸线6上时,第四传动杆502带动第三传动轮401转动,第三传动轮401通过皮带带动第四传动轮402转动,第四传动轮402带动第三传动杆403传动第一锥齿轮404转动,然后第二电动滑轨408带动第三滑块407向下运动,第三滑块407带动第一伸缩杆406向下伸缩,第一伸缩杆406带动第二锥齿轮405向下运动,使得第二锥齿轮405与第一锥齿轮404相啮合,然后第一锥齿轮404带动第二锥齿轮405传动第一伸缩杆406转动,第一伸缩杆406带动第二丝杆409转动,第二丝杆409带动第四滑块4010在第三滑槽块4011上向上滑动,第四滑块4010带动第一自动喷胶桶4012、喷胶头4013和第一推块4014向上运动,此时喷胶头4013向上插入卡扣式硅橡胶绝缘护套管下端的缝隙中,并且喷胶头4013的倒钩位于卡扣式硅橡胶绝缘护套管下端设置有凹槽的一侧,同时第一推块4014推动第二推块4015运动,第二推块4015推动第五支撑架4016运动,使得第五支撑架4016在第三支撑架4017内向卡扣式硅橡胶绝缘护套管滑动,从而使得第五支撑架4016配合喷胶头4013将卡扣式硅橡胶绝缘护套管的凹槽部分卡入喷胶头4013的倒钩处,然后第二电动滑轨408带动第三滑块407向上运动,第三滑块407带动第一伸缩杆406向上伸缩,第一伸缩杆406带动第二锥齿轮405向上运动,使得第二锥齿轮405与第一锥齿轮404停止啮合,从而使得喷胶头4013和第五支撑架4016停止运动,当装置向裸线6尾部运动时,喷胶头4013在卡扣式硅橡胶绝缘护套管凹槽滑动,使得喷胶头4013在卡扣式硅橡胶绝缘护套管凹槽内均匀的喷入胶水,使用时实现了将卡扣式硅橡胶绝缘护套管凹槽内均匀的喷入胶水,结构精简,维护简单。

压合机构5包括有第一电机501、第四传动杆502、第一传动盘503、第五传动杆504、第一齿条505、第一齿轮506、第六传动杆507、第四支撑架508、第七传动杆509、第二限位轮5010、第五传动轮5011、第六传动轮5012、第三丝杆5013、第五滑块5014、第四滑槽块5015、第一底板5016、第一滚轮5017、第三电动滑轨5018、第二底板5019和第二滚轮5020;第一电机501输出端与第四传动杆502进行焊接;第四传动杆502与第一传动盘503进行焊接;第一传动盘503侧面外延与第五传动杆504进行焊接;第五传动杆504外表面与第一齿条505进行转动连接;第一齿条505下部与第一齿轮506相啮合;第一齿条505上方与第二限位轮5010相接触;第一齿轮506内部与第六传动杆507进行固接;第六传动杆507外表面与第四支撑架508进行转动连接;第六传动杆507外表面与第五传动轮5011进行固接;第四支撑架508内部与第七传动杆509进行固接;第七传动杆509外表面与第二限位轮5010进行转动连接;第五传动轮5011外环面通过皮带与第六传动轮5012相连接;第六传动轮5012内部与第三丝杆5013进行固接;第三丝杆5013外表面与第四滑槽块5015进行转动连接;第三丝杆5013外表面与第五滑块5014进行滑动连接;第五滑块5014与第四滑槽块5015进行滑动连接;第五滑块5014上方与第一底板5016进行焊接;第一底板5016通过圆杆与第一滚轮5017进行转动连接;第一底板5016与第三电动滑轨5018进行焊接;第三电动滑轨5018与第二底板5019进行滑动连接;第二底板5019通过圆杆与第二滚轮5020进行转动连接;第一电机501下方与底架1相连接;第四支撑架508下方与底架1相连接;第四滑槽块5015下方与底架1相连接;第四传动杆502外表面与底架1相连接;第六传动杆507外表面与底架1相连接;第六传动杆507外表面与第一传动轮301进行固接;第四传动杆502外表面与第三传动轮401进行固接。

当涂胶机构4将卡扣式硅橡胶绝缘护套管凹槽内喷入胶水后,第三电动滑轨5018带动第二底板5019和第二滚轮5020向卡扣式硅橡胶绝缘护套管运动,使得第一滚轮5017和第二滚轮5020同时将卡扣式硅橡胶绝缘护套管下端压紧在一起,并且使得卡扣式硅橡胶绝缘护套管的卡扣卡入凹槽中,然后第一电机501带动第四传动杆502传动第一传动盘503转动,第一传动盘503带动第五传动杆504转动,第五传动杆504带动第一齿条505往复运动,第一齿条505在第七传动杆509上第二限位轮5010的作用下始终与第一齿轮506相啮合,使得第一齿条505带动第一齿轮506进行往复转动,第一齿轮506带动第四支撑架508上的第六传动杆507传动第五传动轮5011进行往复转动,第五传动轮5011通过皮带带动第六传动轮5012进行往复转动,第六传动轮5012带动第三丝杆5013进行往复转动,第三丝杆5013带动第五滑块5014在第四滑槽块5015上往复滑动,第五滑块5014带动第一底板5016往复运动,使得第一底板5016带动第三电动滑轨5018和第二底板5019往复运动,第一底板5016带动第一滚轮5017往复运动,第二底板5019带动第二滚轮5020往复运动,使得第一滚轮5017和第二滚轮5020同时夹紧卡扣式硅橡胶绝缘护套管的下部进行往复运动,从而使得卡扣式硅橡胶绝缘护套管的卡扣卡入凹槽中,使用时实现了自动压紧卡扣式硅橡胶绝缘护套管下部的两侧,然后进行往复挤压,从而将卡扣式硅橡胶绝缘护套管的卡扣卡入凹槽中。

第一半圆筒3011的上部和第二半圆筒3012的下部均设置有沾有酒精的细绒毛布。

可在往复摩擦裸线6时将裸线6上的污渍清洗干净。

喷胶头4013呈现倒钩状,并且出胶口位于倒钩处。

可卡入卡扣式硅橡胶绝缘护套管的凹槽部分,并且可在凹槽内滑动,然后在凹槽内喷涂胶水。

第一滚轮5017共设置有三组。

可与第二滚轮5020同时挤压卡扣式硅橡胶绝缘护套管下部。

第二滚轮5020共设置有三组。

可与第一滚轮5017同时挤压卡扣式硅橡胶绝缘护套管下部。

尽管已经参照本公开的特定示例性实施例示出并描述了本公开,但是本领域技术人员应该理解,在不背离所附权利要求及其等同物限定的本公开的精神和范围的情况下,可以对本公开进行形式和细节上的多种改变。因此,本公开的范围不应该限于上述实施例,而是应该不仅由所附权利要求来进行确定,还由所附权利要求的等同物来进行限定。

- 一种注胶扣合一体式绝缘用手持辅助安装装置

- 一种注胶扣合一体式绝缘用手持辅助安装装置