海砂废料筛分机

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及筛分设备领域,特别是指一种海砂废料筛分机。

背景技术

随着我国建筑材料的发展,建筑骨料生产企业规模越来越大,海砂净化机械设备装备水平的现代化程度高低,将直接影响企业的生产能力、产品质量、生产成本、劳动生产率和能源消耗等,因而也就直接影响企业的效益与发展速度。现代化的海砂净化厂高度自动化,并采用流水线作业。若其中的筛分设备在连续运行过程中出现故障,则可能导致整条生产线停产。因此,筛分设备的安全可靠运行对于保障生产线正常高效运行具有重要意义。

海砂常含有贝壳、泥、泥块、粗颗粒等有害物质需要筛分。目前,我国河砂、海砂净化贝壳、泥、泥块等废料筛分基本采用直线型振动筛和有轴圆筛。直线型振动筛和有轴圆筛是海砂净化废料筛分、粒度分选的主要设备之一,它的性能优劣直接影响海砂的生产效率、粒度质量、成品率、市场快速反应能力。

直线型振动筛利用振动电机激振的原理,使物料在筛面上作跳跃式直线运动,原砂从振动筛上端进入筛分机的进料口,通过多层筛网产生数种规格的筛上物、筛下物,分别从各自的出口排出,实现废料筛分。

目前市场普遍使用的直线型振动筛存在造价高,振动力大,运行噪音大,对基础建设要求高等问题。振动筛在工作过程中,当出现横梁断裂、侧板开裂、筛网破损等故障出现以后,一般最直接的表现在振幅、频率及噪声的变化。振动筛一般处于恶劣的环境工作,周围的噪声较大。

有轴圆筛通过滚筒筛旋转筛分,滚筒安装有倾角,滚筒结构中部通过主轴与骨架连接,主轴两端安装于轴承座上,并通过电机驱动旋转,原砂从筒体中部进入,在旋转和筛网作用下,将初级成品砂甩出落料,废料从尾部排出。有轴圆筛的专利示例可以参见中国专利文献CN211881824U、CN212189955U、CN111299120A、CN210632416U等。

有轴圆筛的旋转轴位于筒体内,并且可能还需要轴支撑结构,需避开旋转轴和轴支撑结构往筒内进料,进料口不能设置在筛筒中,造成进料原砂外溅,并旋转轴及轴支撑结构的阻挡,只能从有轴圆筛外部喷水,只冲淋筒体外部筛网,无法冲淋筒内原砂,筛分效率低,废料筛分时耗水量大,单位设备每小时筛分量一般小于60立方米。

发明内容

本发明提供一种海砂废料筛分机,该海砂废料筛分机为内部无轴结构,其进料效率高,产量高,用水量低,成本低,噪音小。

本发明提供技术方案如下:

一种海砂废料筛分机,包括机架和与水平面成一定角度倾斜设置的筛筒,其中:

所述筛筒为上端面开口且下端面封闭的圆柱形,所述筛筒的上端面为原砂入口,所述筛筒内位于原砂入口处设置有喷淋管,所述筛筒沿着原砂从前到后进料的方向依次为筛分段和废料段,所述筛分段的侧壁上设置有若干成品砂筛分出口,所述废料段的侧壁上设置有若干废料出口;

所述筛筒的下端面通过位于筛筒外的传动轴与电机连接,所述传动轴支撑在所述机架上,所述筛筒上端面的外周处设置有导向滑环,所述导向滑环与安装在所述机架上的从动托轮配合。

进一步的,所述筛筒包括圆柱形筛筒骨架和筛网,所述筛网安装在所述筛分段的筛筒骨架内部,所述筛网的筛孔作为成品砂筛分出口,所述废料段的筛筒骨架的空隙作为废料出口。

进一步的,所述筛筒骨架包括轴向设置的外层支撑杆、与所述外层支撑杆固定连接且圆环形设置的中间层排架以及与所述中间层排架固定连接且轴向设置的内层骨架,所述筛网安装在所述内层骨架上。

进一步的,沿着原砂从前到后进料的方向,所述成品砂筛分出口的孔径逐渐减小。

进一步的,沿着原砂从前到后进料的方向,所述筛分段的筛筒骨架内部依次安装有接料板、筛网一、筛网二和筛网三;

所述接料板不开设筛孔,所述筛网一的筛孔孔径为5-8mm,所述筛网二的筛孔孔径为4-5mm,所述筛网三的筛孔孔径为3-4mm。

进一步的,所述导向滑环的圆周内设置有圆环形的内挡板,所述导向滑环和成品砂筛分出口之间的外圆周处设置有圆环形的第一外挡板,所述废料出口与筛筒的下端面之间的外圆周处设置有圆环形的第二外挡板。

进一步的,所述筛筒内设置有轴向的原砂分料杆,所述原砂分料杆位于所述筛网的内层且与所述筛网间隔20-100mm,所述筛筒的上端面处设置有安装圆环,所述筛筒通过设置在下端面的封堵圆盘实现下端面的封闭,所述原砂分料杆的一端安装在所述封堵圆盘上,另一端穿过所述安装圆环并安装定位。

进一步的,所述废料出口的下方设置有废料输送带,所述原砂入口内设置有原砂进料斗,所述喷淋管通过法兰与外部供水管连接。

进一步的,沿着筛筒的旋转方向依次布置原砂进料斗和外部供水管。

进一步的,所述第一外挡板与安装圆环为一体结构,所述安装圆环与所述筛筒骨架的上端面连接;所述内挡板与导向滑环为一体结构,所述内挡板与所述安装圆环连接;所述第二外挡板与封堵圆盘为一体结构,所述封堵圆盘与所述筛筒骨架的下端面连接。

进一步的,所述电机安装在机架上,所述电机的输出轴水平设置,所述电机的输出轴与所述传动轴通过万向节联轴器连接,所述从动托轮的外表面形状为圆锥形。

进一步的,所述海砂废料筛分机还包括控制器、计量装置、电控出水阀和变频器,其中,计量装置实时测量进料原砂的重量,控制器根据所述重量控制变频器和电控出水阀,调节电机的转速和喷淋管的喷水量。

本发明具有以下有益效果:

本发明采用内部无轴外部驱动的圆柱筛筒结构,不需避开旋转轴和轴支撑结构往筒内进料,因而可以直接从筛筒上端内部进原砂,原砂不会因有阻挡部分散落进入成品砂中,造成部分废料混入成品砂中,进料流畅、效率高,产量高。因为没有旋转轴及轴支撑结构的阻挡,喷淋水管可以引至筒体内部,不影响滚筒筛旋转,直接在筒体内部向原砂表面喷淋冲水,将带有压力的水冲淋在原砂上,冲刷原砂,极大地促进小于筛网孔径的砂从成品砂筛分出口筛出,大于筛网孔径的废料向后推进排出,提高废料筛分效率,降低用水量。并且直接在筒体内部向原砂表面喷淋冲水,还能够对原砂进行更充分的冲洗,有利于冲洗海砂中的盐分,经筛分冲刷后成品砂的氯化物(以氯离子质量计)%含量低于0.02%。本发明下端通过传动轴与驱动电机连接,后端从动安装托轮,振动小、噪音低。

附图说明

图1为多个本发明的海砂废料筛分机的组合图;

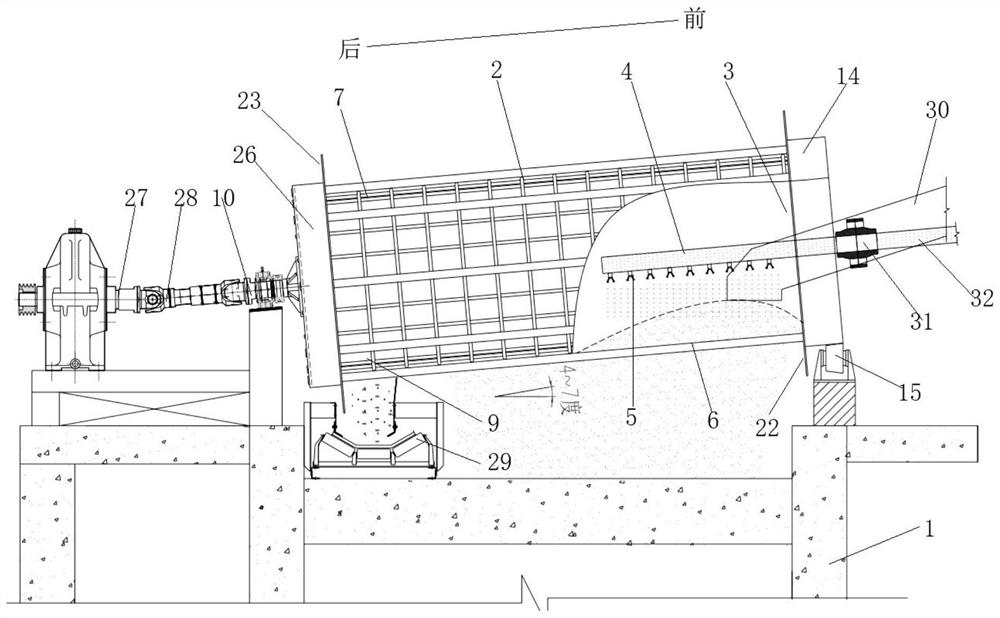

图2为本发明的海砂废料筛分机的侧视图;

图3为本发明的海砂废料筛分机的俯视图;

图4为本发明的海砂废料筛分机的筛筒的结构示意图;

图5为本发明的海砂废料筛分机的筛筒的拼装示意图;

图6为拆除原砂分料杆的示意图;

图7为筛筒骨架的结构示意图;

图8为筛网的布置方式示意图;

图9为一体结构的内挡板与导向滑环的示意图;

图10为一体结构的第一外挡板与安装圆环的示意图;

图11为从动托轮的示意图;

图12为本发明的海砂废料筛分机的控制原理示意图。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

本发明实施例提供一种海砂废料筛分机,如图1-12所示,包括机架1和与水平面成一定角度倾斜设置的筛筒2,其中:

筛筒2为上端面开口且下端面封闭的圆柱形,筛筒2的上端面为原砂入口3,筛筒2内位于原砂入口处设置有喷淋管4,喷淋管4上设置有喷嘴5,筛筒2沿着原砂从前到后进料的方向依次为筛分段6和废料段7,筛分段6的侧壁上设置有若干成品砂筛分出口8,废料段7的侧壁上设置有若干废料出口9。

筛筒2的下端面通过位于筛筒外的传动轴10、减速机11、皮带轮及皮带12与电机13连接,传动轴10支撑在机架1上,筛筒2上端面的外周处设置有导向滑环14,导向滑环14与安装在机架1上的从动托轮15配合。

本发明广泛适用于海砂净化中的贝壳、泥、泥块等废料筛分。在使用时,电机启动,通过皮带轮、减速机、传动轴带动筛筒旋转;原砂从上端面的原砂入口进料,筛筒内部的喷淋管开启,喷淋冲刷原砂表面辅助下料;原砂依靠摩擦力随着筒壁升高,从成品砂筛分出口落甩出落料,形成成品砂,成品砂进入下一道生产线,贝壳、泥、泥块等废料从筛筒后端的废料出口排出。

筛筒通过下端的传动轴和上端的导向滑环以及从动托轮实现倾斜支撑,进行倾角筛分,电机的动力从外部传递给筛筒下端,采用驱动外置的形式,驱动带动筒体旋转,转速9-18转/分。上端的导向滑环用于上端受力传递,筛筒旋转时与从动托轮从动摩擦接触,从而使得筛筒内部无轴。

本发明采用内部无轴外部驱动的圆柱筛筒结构,不需避开旋转轴和轴支撑结构往筒内进料,因而可以直接从筛筒上端内部进原砂,原砂不会因有阻挡部分散落进入成品砂中,造成部分废料混入成品砂中,进料流畅、效率高,产量高。因为没有旋转轴及轴支撑结构的阻挡,喷淋水管可以引至筒体内部,不影响滚筒筛旋转,直接在筒体内部向原砂表面喷淋冲水,将带有压力的水冲淋在原砂上,冲刷原砂,极大地促进小于筛网孔径的砂从成品砂筛分出口筛出,大于筛网孔径的废料向后推进排出,提高废料筛分效率,降低用水量。并且直接在筒体内部向原砂表面喷淋冲水,还能够对原砂进行更充分的冲洗,有利于冲洗海砂中的盐分,经筛分冲刷后成品砂的氯化物(以氯离子质量计)%含量低于0.02%。本发明下端通过传动轴与驱动电机连接,后端从动安装托轮,振动小、噪音低。

本发明不限制筛筒的具体结构形式,示例性的,筛筒2包括圆柱形筛筒骨架16和筛网17,筛网17安装在筛分段6的筛筒骨架内部,筛网17的筛孔作为成品砂筛分出口8,废料段7的筛筒骨架的空隙作为废料出口9。

现有技术中,由于滚筒内存在旋转轴和轴支撑结构,难以在筒体内安装滚筛筛网,滚筛筛网只能安装于筒体骨架外侧,因筒体骨架钢条较多,遮挡筛网面,筛网筛分的有效面积减少,大幅降低筛网成品通过率,降低筛分效率;同时当主设备安装于较高位置时,圆滚筛外侧筛网更换操作危险性高,人员无站立支点、固定点,圆形结构易造成人员滑落摔伤。筒体骨架位于筛网内侧,筛分时,原料从前端中轴带骨架的位置进料,需穿越旋转骨架进入筛筒内部筛分,骨架表面与原砂直接碰撞,频繁接触摩擦、冲击,原料受骨架旋转冲击产生喷溅,同时易加速骨架磨损,设备使用寿命缩短。同时,也会造成贝壳等易碎的废料由于碰撞、摩擦而破碎,形成小于筛孔的细颗粒和成品砂一同筛落入成品砂中,增加成品砂有害物质含量,不利于受冲击易碎的杂质有效分离。

本发明将由于内部无轴,因此可以将筛网设置在骨架内部,解决了上述问题。本发明的筛网可以为不锈钢冲孔筛网或其他材质,安装不锈钢冲孔筛网时,可以将不锈钢冲孔筛网卷起,放到筛筒骨架内并释放,在弹性的作用下,不锈钢冲孔筛网张开,贴到内层骨架内表面,然后通过绑扎等方式固定安装在内层骨架上。

筛网采用厚度为1-5mm的不锈钢板或其他耐磨材料的板冲孔,网孔为圆孔或方孔,或采用编织网,网孔为方形。网孔大小可根据海砂原料的颗粒情况及成品的颗粒要求来确定。筛网安装于筛筒骨架内侧,筛分时,在筛筒旋转作用下,原砂依靠摩擦力随着筒壁升高,从网孔中滑下落料的部分形成成品砂,在网板面旋转滑动无法下料的部分,如贝壳、泥块等为筛余废料,从尾部的筛筒骨架空隙排出。

筛筒骨架16包括轴向设置的外层支撑杆18、与外层支撑杆18固定连接且圆环形设置的中间层排架19以及与中间层排架19固定连接且轴向设置的内层骨架20,筛网17安装在内层骨架20上。

在其中一个具体的实现方式中,外层支撑杆18为4-12根直径50-95mm的无缝钢管,作为主支撑,中间层排架19采用直径12-30mm圆钢折圆与外层支撑杆18焊接连接,中间层排架间距为200-400mm,内层骨架20采用直径20-30mm圆钢与中间层排架19焊接连接,内层骨架间距200-500mm,可作为筛网的安装位,筛网可直接安装于内层骨架20上。

为减少贝壳等易碎有害物质在筛分过程中撞击出的小碎片挤出落入成品砂中,沿着原砂从前到后进料的方向,成品砂筛分出口8的孔径逐渐减小。

在其中一个具体的实现方式中,沿着原砂从前到后进料的方向,筛分段的筛筒骨架内部依次安装有接料板37、筛网一38、筛网二39和筛网三40。接料板不开设筛孔,所述筛网一的筛孔孔径为5-8mm,所述筛网二的筛孔孔径为4-5mm,所述筛网三的筛孔孔径为3-4mm。

接料板37为厚3-8mm,长度200-500mm的不锈钢板或其他耐磨板,不开设筛孔,用于进料时缓冲落料冲击力,提升筛网使用寿命;并减少因冲击力作用使得原料中的易碎有害物质,如贝壳,挤出筛孔混入成品砂。

筛网一38的筛孔孔径为5-8mm,网板宽度为1000-1500mm;筛网二39筛孔孔径为4-5mm,网板宽度为1000-1500mm;筛网三40的筛孔孔径孔为3-4mm,网板宽度为1000-1500mm,筛孔变化有利于阻止筛余废料进入成品;筛筒骨架末端留空,长度为200-500mm,用于排出大于网孔的筛余废料。

筛分时,成品砂落料大部分在冲水喷淋的区域完成,采用多级网孔布置分级筛分废料方式,在有效提高筛分初级成品量的同时,可减少废料穿透网孔进入初级成品。在废料准备排出出料时设置最后一级小孔径网片,可确保大于网孔孔径的废料能够顺利排出的同时,原砂中的细颗粒不会流失。

根据实际筛分海域不同、细度模数不同的海砂,筛网可由三块至六块调整拼接组成,筛网具体分成几块可根据实际筛网材料的合理利用尺寸及不同海域海砂原料实验数据结果来设置,筛网不同分块的网孔孔径可以全部统一孔径,也可以由大到小布置,采用由大到小的孔径布置可减少当贝壳或易碎有害物质随着撞击变小而被筛落进入成品砂中,孔径的大小可根据成品砂的不同要求设定。

前述的导向滑环14的圆周内设置有圆环形的内挡板21,内挡板21的高度为150-400mm,用于阻挡原砂进入旋转筒内喷溅的回料溅出。

导向滑环14和成品砂筛分出口8之间的外圆周处设置有圆环形的第一外挡板22,第一外挡板22的高度为300-400mm,用于阻挡成品砂筛分出口的落料喷溅至从动托轮,防止落料污染从动托轮表面,损伤从动托轮。

废料出口9与筛筒的下端面之间的外圆周处设置有圆环形的第二外挡板23,第二外挡板宽度为300-400mm,防止废料出料喷溅至电机驱动部分,污染、损伤电机驱动装置。

为提高筛分效率,本发明在筛筒2内设置有轴向的原砂分料杆24,原砂分料杆24位于筛网17的内层且与筛网17间隔一定距离,筛筒2的上端面处设置有安装圆环25。筛筒2通过设置在下端面的封堵圆盘26实现下端面的封闭,原砂分料杆24的一端安装在封堵圆盘26上,另一端穿过安装圆环25并安装定位。

本发明设置原砂分料杆,从安装圆环25穿入4-15根直径30-50mm的原砂分料杆,原砂分料杆安装位置位于不锈钢冲孔筛网上方,距离筛网面高度20-100mm,当废料筛分时,原砂进入筛筒内,大量堆积在筛筒前端,原砂分料杆随筛筒旋转,打散堆积的原砂,摊开原砂,提高原砂在不锈钢冲孔筛网的分布面积,提高筛分效率。当分料杆磨损或需要更换不锈钢冲孔筛网时,如图6所示只需抽出原砂分料杆即可操作。

在筛分含泥块较多的海砂原料时,泥块滚动包裹可筛成品的原砂,形成具有一定结合力的砂泥块球体在筛网面滚动,并跟随废料排出,造成原砂浪费,成品率降低。

本发明布置原砂分料杆,可在原砂落入筛面后,伴随筛筒旋转将泥块打散成一定粒度,使筛分的原料所含泥块,在分料杆冲击打散、摩擦等各种作用力下,将砂泥分离。

废料出口9的下方设置有废料输送带29,贝壳、泥、泥块等废料从筛筒末端的废料出口排出,落入废料输送带外运至厂外废料区堆放。原砂入口3内设置有原砂进料斗30。

喷淋管4的管径为DN70-150mm,可以变径,材料为无缝钢管、镀锌钢管、PVC、PPR或其他材质给排水管材,深入筛筒内长度1.5-3.0m,可根据实际增减。喷淋管4采用法兰31与外部供水管32连接螺栓拼接,当喷淋管生锈、损坏时,只需要拆开法兰,即可便捷更换管道。同时,喷淋管取孔安装多级喷头,可全面喷淋原砂,提高下料效率。

其中,沿着筛筒的旋转方向依次布置原砂进料斗和外部供水管。原料进料进入筛网面后,沿着筛筒旋转方向,在摩擦力作用下顺着筛筒旋转方向抬升,分料杆将堆高的原料打散、摊铺开,再由伸入筛筒内的外部供水管喷淋,实现打散、摊铺、喷淋后高效筛分下料。

前述的第一外挡板22与安装圆环25为一体结构,其采用铸钢一体成型制造,安装圆环25与筛筒骨架16的上端面连接。

内挡板21与导向滑环14为一体结构,其采用厚度30mm铸钢一次成型或厚30mm钢板折圆加工成型,内挡板21与安装圆环25连接。

安装圆环根据筛筒骨架的外层支撑杆和内层骨架位置取孔,安装圆环与筛筒骨架拼装后焊接或螺栓连接,然后安装圆环与内挡板21螺栓拼接,当导向滑环14与圆锥托轮摩擦接触摩擦磨损,需要更换时,只需拆卸安装圆环与内挡板21的连接螺栓,独立更换一体结构的内挡板21与导向滑环14,而不需要同时拆除和更换第一外挡板22、安装圆环25。同时,安装圆环25圆周钻孔,用于安装分料杆,并采用螺栓组装。

第二外挡板23与封堵圆盘26为一体结构,其采用厚度30mm铸钢一次成型或厚30mm钢板折圆加工成型,封堵圆盘26与筛筒骨架16的下端面焊接或螺栓连接,封堵圆盘26通过传动轴与电机连接。

本发明中,电机13安装在机架2上,电机的输出轴27水平设置,由于筛筒倾斜设置,若采用传统方式安装驱动部分,则减速机、电机有4-7度倾斜角,本发明将电机的输出轴27与传动轴10通过万向节联轴器28连接,采用万向节联轴器消除了减速机、电机输出轴与筛筒主体存在的夹角,解决了倾斜筛筒的旋转起动问题。

前述的从动托轮15的外表面形状可以为圆锥形,当然,也可以不是圆锥形,只需要将从动托轮倾斜安装即可。

本发明中,筛筒骨架、筛网、内挡板与导向滑环、第一外挡板与安装圆环、第二外挡板与封堵圆盘、从动托轮、万向节联轴器、电机、皮带轮、减速机、喷淋管等各部件均为分体加工,然后再拼装成一体机,可拆卸,后期维修分拆便捷。

本发明的海砂废料筛分机还包括控制器33、计量装置34、电控出水阀35和变频器36,在工作过程中,计量装置34实时测量进料原砂的重量,控制器33根据重量控制变频器36和电控出水阀35,调节电机13的转速和喷淋管4的喷水量。

具体过程如图12所示,包括:

控制器发出运行指令,变频器接受指令低速启动,筛筒旋转,电控出水阀启动,筒内喷淋管进水喷淋,原砂进料。

进料原砂通过电子计量器称重,将重量信号反馈至控制器,根据设定的产量值,当产量不足时,控制器根据反馈的超低重量值,自动提高变频器频率,提高电机转速,当提高筛筒转速时,原砂在筛筒内升得较高,下滑行程较长,筛分效率更高,同时向电控出水阀发送信号,加大水量,从而加大成品砂的筛分量。

当筛分产量过大时,控制器根据反馈的超限重量值,降低变频器频率,降低电机转速,同时通过向电控出水阀发送信号,降低水量,从而减少成品砂的筛分量。

当生产线中存在两种不同原砂,需要分别经过不同筛分机进行筛分时,可以一台、两台、三台筛分机为单位,分为两组或三组,独立进行筛分,如图1所示。

本发明实施例具有如下有益效果:

1、本发明将各部件分体加工再拼装成一体机的形式,解决了现有的有轴圆筛筒体部件磨损或损坏时,无法局部维修,只能做整体更换的缺陷。

2、与直线型振动筛比较,本发明造价低廉,性价比高。

3、本发明无主轴,喷淋管可深入筛筒中直接喷淋原砂表面,筛分下料效率更高。

5、设置有分料杆,旋转筛分时,可摊铺原砂,更大的降低原砂刚进入筛网时的堆积厚度,提高原砂在不锈钢冲孔筛网表面滑动的距离,进一步提高筛分效率。

6、本发明直径1.2m以上,无主轴,更换不锈钢冲孔筛网时,操作人员可进入筛筒体内作业,操作更便捷。

7、采用控制器变频控制,转速为8-20转/分,能够根据目标筛分量,实时高效地调整筛分效率。

8、本发明筛分海砂骨料每小时筛分产能达100-150立方米,远大于现有的有轴圆筛的废料筛分能力。

9、直接在筒体内部向原砂表面喷淋冲水,能够对原砂进行更充分的冲洗,有利于冲洗海砂中的盐分,经筛分冲刷后成品砂的氯化物(以氯离子质量计)%含量低于0.02%。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 海砂废料筛分机

- 泥土、海砂、建筑渣土等工业废料制做的混凝土