一种高效低能耗EMBR生化处理工艺和处理系统

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于污水处理技术领域,尤其是涉及一种高效低能耗EMBR生化处理工艺和处理系统。

背景技术

目前市场上较为成熟和应用广泛的生物处理技术主要有A

但是在面临产能的不断提升而单位耗水量和占地严重受限的情况下,传统的生物处理工艺也出现了很多难以克服的技术难题,急需对处理工艺进行优化。例如在传统的生物处理工艺中,存在原水水质波动大时对系统的冲击负荷大;传统曝气装置氧传递效率低下,导致风机能耗过高;MBR工艺风机运行能耗偏高,工艺灵活性差;当原水水质与设计值出现较大偏差,且脱氮要求非常严格时,无法提升脱氮效率。

中国专利CN103011395A公开了一种膜生物反应系统,其生物处理单元的好氧池与浸没式膜处理单元的膜池之间有泥水分离装置,泥水分离装置包括池体、第一导流墙、第二导流墙、第三导流墙、曝气装置,池体底部一侧有曝气装置,该系统中通过导流墙结构来实现泥水分离,分离后的浓度较高的泥水混合液通过潜水泵回流至生物处理单元,而用于浓度较高的泥水混合液回流的潜水泵需要消耗很大的能量。

发明内容

基于现有技术中污水处理过程中污泥回流需要高能耗的现状,本发明提供一种高效低能耗EMBR生化处理工艺和处理系统。

本发明的目的可以通过以下技术方案来实现:

本发明首先提供一种高效低能耗EMBR生化处理工艺,包括以下步骤:

污水先后进入生化缺氧区和生化好氧区进行生化处理;

生化好氧区处理后的硝化液通过气提大比例回流装置回流至生化缺氧区用于生物脱氮,余下混合液进入高效沉淀区进行污泥沉淀处理;

污泥沉淀区处理后的污水进入膜池处理,所述膜池内设置浸没式膜处理单元,浸没式膜处理单元实现膜产水,污泥沉淀区和膜池中所得污泥通过气提回流装置回流至生化好氧区。

在本发明的一个实施方式中,所述气提回流装置包括池体,所述池体设置进料口与出料口,在池体内设置第一墙体和第二墙体,所述进料口与第一墙体之间为进料区,所述出料口与第二墙体之间为出料区,在第一墙体和第二墙体之间还设置有气提装置,第一墙体和第二墙体之间为气提区。

所述第一墙体顶部超过池体的液位而底部不封闭有预留孔洞用于过水;所述第二墙体顶部与池体的顶部留有空隙且底部不过水,即使得所述第二墙体顶部低于液位;

所述第一墙体和第二墙体的设置使得进料区的液体从第一墙体与池体底部之间的预留孔洞进入气提区,所述气提装置用于带动气提区的物流上升,并从第二墙体与池体顶部之间的预留孔洞流出到出料区。

在本发明的一个实施方式中,气提回流装置中由于所述第一墙体、第二墙体和气提装置的特殊设计,在气提装置中通入空气时,由于空气的密度低于水,在曝气的同时气提会带动水向上运动,从而在底部形成微负压状态;水流通过第一墙体的底部向上运动,进而通过第二墙体的顶部。在气体的驱动下,由左下侧形成的微负压形成的水流进入和气体密度低向上运动,从而形成连续的进出水。从设计上将液位的提升高度控制在200mm以内,实现最大的回流量的同时将能耗需求降至最低。

在本发明的一个实施方式中,气提回流装置中气提装置包括气提曝气管路以及用于向气提曝气管路中通入气体的风机。

在本发明的一个实施方式中,在所述生化缺氧区底部设置第一曝气装置,在所述生化好氧区底部设置第二曝气装置,所述第一曝气装置用于通过气体实现生化缺氧区内物料的搅拌,所述第二曝气装置一方面用于通过气体实现生化好氧区内物料的搅拌,另一方面用于向生化好氧区通入氧气。

在本发明的一个实施方式中,所述第一曝气装置采用穿孔曝气管,并保持缺氧状态,所述第二曝气装置采用微孔曝气,提高氧气的转移效率。

在本发明的一个实施方式中,所述第一曝气装置和所述第二曝气装置均包括曝气管路以及用于向曝气管路中通入气体的风机。

在本发明的一个实施方式中,所述气提回流装置中的气提装置、第一曝气装置和所述第二曝气装置均可以采用以下优选的设计方案:

所述气提装置、第一曝气装置和第二曝气装置中的曝气管路采用低通量高效率的曝气器,单位通气量为0.5-1.0m

在本发明的一个实施方式中,在所述污泥沉淀区内设置有斜板或斜管。

在本发明的一个实施方式中,在所述污泥沉淀区的底部设置有曝气管,用于冲洗斜板或斜管,以防止斜板或斜管堵塞。

在本发明的一个实施方式中,所述浸没式膜处理单元选择浸没式超滤SMF或膜生物反应器MBR。

在本发明的一个实施方式中,若污泥沉淀区产水的悬浮物浓度控制在5000mg/L以上,则所述浸没式膜处理单元选择膜生物反应器MBR,膜工艺段按照MBR的工艺模式运行。

在本发明的一个实施方式中,若污泥沉淀区产水的悬浮物浓度控制在100mg/L以内,则所述浸没式膜处理单元选择浸没式超滤SMF,膜工艺段按照浸没式超滤SMF的工艺模式运行。

在本发明的一个实施方式中,在前期实际水量或水质远低于设计时,采用浸没式超滤SMF的运行模式;在实际水量或者水质达到或者略超过原设计标准时,切换为MBR运行模式;在生化产水COD通过生物降解达到一定瓶颈无法再下降时,而又需要提高产品水的水质时,切换为SMF模式。

在本发明的一个实施方式中,在膜池内投加化学药剂,形成微絮凝后直接进行膜分离,以进一步降低COD和色度,以获得优于生化和MBR产水的水质。

本发明还提供一种高效低能耗EMBR生化处理系统,包括顺序相连的生化缺氧区、生化好氧区、污泥沉淀区及膜池,所述生化缺氧区用于对污水进行缺氧处理,所述生化好氧区用于对污水进行好氧处理,所述污泥沉淀区用于对生化好氧区处理后的处理液进行污泥沉淀处理,所述膜池用于对经过污泥沉淀区处理后的污水进行膜处理,所述膜池内设置浸没式膜处理单元,所述浸没式膜处理单元用于实现膜产水;

所述生化好氧区还通过气提回流装置连接至生化缺氧区,所述生化好氧区与生化缺氧区之间的气提回流装置用于将所述生化好氧区处理后的硝化液大比例回流至生化缺氧区用于生物脱氮;

所述污泥沉淀区和膜池还通过气提回流装置连接至生化好氧区;

与所述污泥沉淀区和膜池连接的气提回流装置用于将所述污泥沉淀区和膜池中的污泥回流至生化好氧区。

在本发明的一个实施方式中,所述气提回流装置包括池体,所述池体设置进料口与出料口,在池体内设置第一墙体和第二墙体,所述进料口与第一墙体之间为进料区,所述出料口与第二墙体之间为出料区,在第一墙体和第二墙体之间还设置有气提装置,第一墙体和第二墙体之间为气提区,

所述第一墙体顶部超过池体的液位而底部不封闭有预留孔洞用于过水;所述第二墙体顶部与池体的顶部留有空隙且底部不过水,即使得所述第二墙体顶部低于液位;

所述第一墙体和第二墙体的设置使得进料区的液体从第一墙体与池体底部之间的预留孔洞进入气提区,所述气提装置用于带动气提区的物流上升,并从第二墙体与池体顶部之间的预留孔洞流出到出料区。

在本发明的一个实施方式中,气提回流装置中气提装置包括气提曝气管路以及用于向气提曝气管路中通入气体的风机。

在本发明的一个实施方式中,在所述生化缺氧区底部设置第一曝气装置,在所述生化好氧区底部设置第二曝气装置,所述第一曝气装置用于通过气体实现生化缺氧区内物料的搅拌,所述第二曝气装置一方面用于通过气体实现生化好氧区内物料的搅拌,另一方面用于向生化好氧区通入氧气用于微生物的新陈代谢。

在本发明的一个实施方式中,所述第一曝气装置和所述第二曝气装置均包括曝气管路以及用于向曝气管路中通入气体的风机。

在本发明的一个实施方式中,所述气提回流装置中的气提装置、第一曝气装置和所述第二曝气装置均可以采用以下优选的设计方案:

所述气提装置、第一曝气装置和第二曝气装置中的曝气管路采用低通量高效率的曝气器,单位通气量为0.5-1.0m

在本发明的一个实施方式中,在所述污泥沉淀区内设置有斜板或斜管。

在本发明的一个实施方式中,在所述污泥沉淀区的底部设置有曝气管,用于冲洗斜板或斜管,以防止斜板或斜管堵塞。

在本发明的一个实施方式中,所述浸没式膜处理单元选择浸没式超滤SMF或膜生物反应器MBR。

本发明中采用气提回流装置来实现污水和泥水混合物的回流,替代了传统工艺中需要使用物料输送泵来实现回流而导致的高能耗问题。

以生化好氧区处理后的硝化液通过气提回流装置回流至生化缺氧区来说明采用本发明气提回流装置会带来能耗的降低的原因:

通常情况下采用A/O工艺(缺氧-好氧)实现生物脱氮,污水在好氧环境和硝化菌的作用,将原水中氨氮转换为硝态氮,再将混合液硝态氮回流至缺氧段,与原水进行混合在反硝化菌的作用下,实现生物脱氮。而目前设计规范中对于生物脱氮的污泥回流比推荐为3-4倍,其主要原因是由于脱氮效率的限制,例如3倍Q的回流,其脱氮效率为3/(1+3)=75%;4倍Q的回流,其脱氮效率为4/(1+4)=80%;5倍Q的回流,其脱氮效率为5/(1+5)=83%。由3倍回流增加至4倍回流时,其理论脱氮效率仅提高5%;由4倍回流增加至5倍回流时,其理论脱氮效率仅提高3%,边际效应递减非常明显。

通常情况下需要通过水泵实现硝化液的循环回流,通过提高回流比实现脱氮的动力成本较高。而离心泵的最低扬程为6m左右,轴流泵扬程可以做到2-3m(最小功率7.5kw),常规离心泵在扬程上均会有大量损失。如5000m

为规避回流泵的高能耗以及脱氮需要的大比例回流而造成的边际效应,本发明中采用气提回流装置来实现高效气提循环回流,可大幅度降低能耗。

本发明中采用气提回流装置,气提系统1000m

同时由于该循环系统提供的巨大回流比,让该系统实现了完全混合式的优势,应对原水水质的波动,大大提高系统的抗冲击能力。

本发明中采用气提回流装置来实现污泥的回流时,构成了强化循环活性污泥工艺ECAST(Enhanced-Cyclic Activated Sludge Technology),可以大幅度降低运行能耗。

众所周知,在一个污水厂的整个运行费用中,电耗占据了水厂运行费用的50-60%,而尤为突出的是其中曝气采用的风机占据了整个污水厂运行成本的30-50%,因此如何降低污水厂风机能耗成为污水厂运营成本控制的关键,本系统采用如下三种途径有效实现节能40%以上:

1、高效曝气系统:曝气系统的测试是在6m水深的清水条件下进行测试,水深条件越深,曝气的氧传质效率越高;单位膜片的通气量越低,氧传质效率越高。目前市场上常用的微孔曝气多为盘式曝气器和管式曝气器,其在6m水深的情况下,氧传质效率可以达到20-25%,单位通气量为4-8m

2、高效风机:目前市场上应用比较主流的风机为多级离心风机和罗茨风机(或螺杆风机),若更换为高效的单级高速离心风机,由于风机的结构形式不一样,采用了空气轴承,或者磁悬浮轴承,机械摩擦力的无功损耗已经没有了,故功率大为降低。仍以浙江绍兴某印染厂5000m

3、精确溶氧控制系统:在运行过程中,由于不同时间段的水量负荷不同,如按照常规的固定频率运行,则会造成低负荷时溶解氧过剩,风机能耗浪费。由于系统内采用了大循环回流控制,其各个点的溶解氧相对非常均匀,故风机根据溶解氧的调整也非常稳定和容易实现。通过溶氧的反馈控制,同步调整风机的运行频率,可以节约5-10%的运行能耗。

因此,由于采用了高效率的曝气系统以及单级高速离心风机,同时采用了溶氧精确控制系统,电机功率由原来的2台75kw降低至44kw,轴功率由2台65kw降低至38kw,平均能耗降低=(65-38)÷65=41.5%,一年节省运行电耗(65-38)*2*24*365=47.3万kwh。

通过以上方法的有效结合,可以将污水厂的空气动力消耗降低40-50%,实现电能消耗在污水厂中有效的降低。

本发明中,在所述污泥沉淀区内通过斜管/斜板的加入,大幅度提高了沉淀池的表面负荷,规范中二沉池的表面负荷为0.6-1.5m/h,实际设计取值多为0.5-0.75m/h。而本发明通过斜管的加入,表面负荷提高可至1.5-2.7m/h,大大降低了占地面积。同时为了防止污泥对于斜板的堵塞,在沉淀区的底部设置了曝气管,可以定时开启冲洗斜板。

通常情况下为了实现生化系统的泥水分离,要么选择传统的二沉池进行泥水分离,要么选择高效的MBR膜工艺进行泥水分离。但传统的二沉池表面负荷低,占地面积大,且出水悬浮物不容易控制,出水水质不稳定;MBR工艺出水水质虽然得到保障了,但设备造价和运行成本都会升高。本发明通过高效沉淀池的设置,可获得高通量低能耗的EMBR工艺。在生化工艺与膜池之间设置高效的污泥沉淀池,具有如下几个优点:

1、通过高效沉淀工艺维持生化系统高污泥浓度(6000-8000mg/L),同样来获得高污泥浓度。同时生化系统的污泥可以通过高效沉淀池进行回流,可控制进入膜池的污泥浓度值(如100-1000mg/L),让小部分剩余污泥进入膜池,出水通过MBR进行分离,获得MBR的产水水质。

2、浸没式超滤SMF工艺可以在低污泥浓度下运行,从而大大提高膜的运行通量和降低其运行能耗。浙江某印染废水项目中,通过高效沉淀池的设置,其膜的运行通量由原来的15LMH,提升至20LMH左右,产水通量性能提升了33%。换算成新建项目的投资成本时,膜产品费用也可降低30%左右,大大降低了投资成本。

3、在出水水质要求较高时,控制高效沉淀池的出水悬浮物浓度,通过沉淀池内部污泥全回流,剩余污泥排入膜池。通过在膜池中投加化学药剂,产生微絮凝后直接通过MBR膜进行分离,从而进一步提高产品水的水质,剩余污泥直接浓缩后排放。

综上所述,通过高效沉淀的设置,可以获得高效低能耗的EMBR工艺。

本发明中,通过工艺的优化设计和控制,膜工艺可以在浸没式超滤SMF和膜生物反应器MBR工艺之间无缝切换。

通常情况下为了实现中水回用,大多采用RO工艺进行脱盐。而在进入RO之前,大多都需要超滤级别的膜进行预处理,通常采用外置式超滤UF、浸没式超滤SMF或是膜生物反应器MBR工艺等工艺。

浸没式超滤SMF是相对于压力式超滤而言的,浸没式超滤将膜放置在膜池中,进水要求比压力式超滤UF宽泛,抗污染的能力强。膜的产水通量高,运行能耗低,但相比于MBR而言,进水悬浮物浓度要求低,抗污染能力偏弱。

膜生物反应器MBR主要应用在污水处理工艺的,将膜分离技术与传统废水生物处理技术有机结合,大大提高了固液分离效率;同时,通过降低F/M比减少剩余污泥产生量,解决了传统活性污泥法存在的许多突出问题,但膜通量较低,运行能耗较高。

同时很多污水厂在设计之初,都很难确定真实准确的水质和水量,给污水厂的运营带来了很大的难度。通常情况下运行前期的实际水量或者水质可能会远低于设计标准;而实际运行过程中也会出现实际进水水质与设计水质偏差较大,需要充分考虑系统在运行时所面对的不确定性,以及操作的灵活性。

本发明通过优化设计和工艺控制,可以控制其高效沉淀池出水的悬浮物浓度,则膜工艺可以在不同的悬浮物浓度下运行,以适应不同的工艺条件。

a)如将沉淀产水的悬浮物浓度控制在5000mg/L以上,则膜工艺段按照MBR的工艺模式运行,定时进行擦洗、反洗和化学清洗,其产水进入后续深度处理工艺段。

b)如将沉淀产水的悬浮物浓度控制100mg/L以内,绝大部分污泥通过沉淀池回流至生化系统前段,则可大大提高膜的运行通量和降低了运行能耗。据浙江某印染废水在改造后,切换为浸没式超滤SMF模式。其运行通量由15LMH提升至20LMH,产能提升了33%;同时曝气风机由连续运行更改为每3小时启动1小时,其运行能耗降低了75%。

本发明中生化系统的优化设计和膜工艺的无缝切换,可以有效应对悬浮物浓度变化范围较大这类工况。

在前期实际水量或水质远低于设计时,可以采用浸没式超滤SMF的运行模式。通过高效沉淀池截流活性污泥,控制出水低悬浮物浓度,从而采用获得SMF的运行条件,可以采用低曝气量,保证产水水质可以达到回用水的预处理要求的同时可以有效降低运行成本;在实际水量或者水质达到或者略超过原设计标准时(尤其是总氮),可以切换为MBR运行模式。通过高效沉淀池预先提高生化池内污泥浓度,再通过MBR工艺进一步提高微生物浓度,降低系统的污泥负荷。同时可以通过ECAST系统内部的多点进水和多级大比例循环回流,提高系统的脱氮能力。

在生化产水COD通过生物降解达到一定瓶颈无法再下降时,而又需要提高产品水的水质时,可切换为SMF模式。

本发明中可将ECAST独立运行,生化系统的污泥通过高效沉淀池进行回流,其出水进入膜池,在膜池内投加化学药剂,形成微絮凝后直接进行分离,可进一步降低COD和色度,以获得优于生化和MBR产水的水质。

本发明公开了一种高效低能耗的EMBR生化处理工艺(Economy MembraneBiological Reactor),主要包含生化处理强化循环活性污泥工艺ECAST(Enhanced-CyclicActivated Sludge Technology)以及膜工艺膜生物反应器技术MBR(Membrane BiologicalReactor),实现了水处理工艺流程的优化升级。

与现有技术相比,本发明具有以下优点及有益效果:

1、本发明中采用气提回流装置,基于独特的气提循环回流,在不增加动力设备的基础上实现生化好氧区至生化缺氧区的大比例回流,能够实现高效低能耗的脱氮,同时大比例的回流可大幅度提高系统的抗冲击能力。

2、本发明中采用高效的底部曝气技术和高效的单级高速离心风机的使用,实现了污水厂运行能耗的大幅度降低。

3、本发明通过高效污泥沉淀池的设置,可大幅度降低投资和能耗高效沉淀池可以提高表面负荷,产水悬浮物浓度可控,为后续膜工艺提供更多的可能性,本发明将高效沉淀池与膜池有效结合,作为高通量低能耗的EMBR工艺的一部分,可以有效提高膜通量和降低膜的运行能耗。

4、本发明工艺中对高效沉淀池的产水悬浮物进行检测控制,可以有效切换浸没式超滤SMF工艺和膜生物反应器MBR两种工艺的无缝切换。

5、本发明在膜池内添加化学药剂,可以实现膜工艺的深度处理。

6、本发明除了浸没式膜处理单元需要使用泵以外,其他环节都可以不使用泵,节约大量能耗。

综上所述:本发明高效EMBR工艺,综合了生化系统、膜工艺和物化工艺的优点。生化系统通过曝气系统和大比例回流系统优化,大大降低了运行能耗;同时将由于高效污泥沉淀池的设置,膜工艺的运行模式可以根据来水水质进行灵活切换;对产水的COD和色度有更高的要求时可以通过加入化学药剂的物化工艺和膜工艺的分离作用,进一步提高产品水的水质,可以适应不同的要求。

附图说明

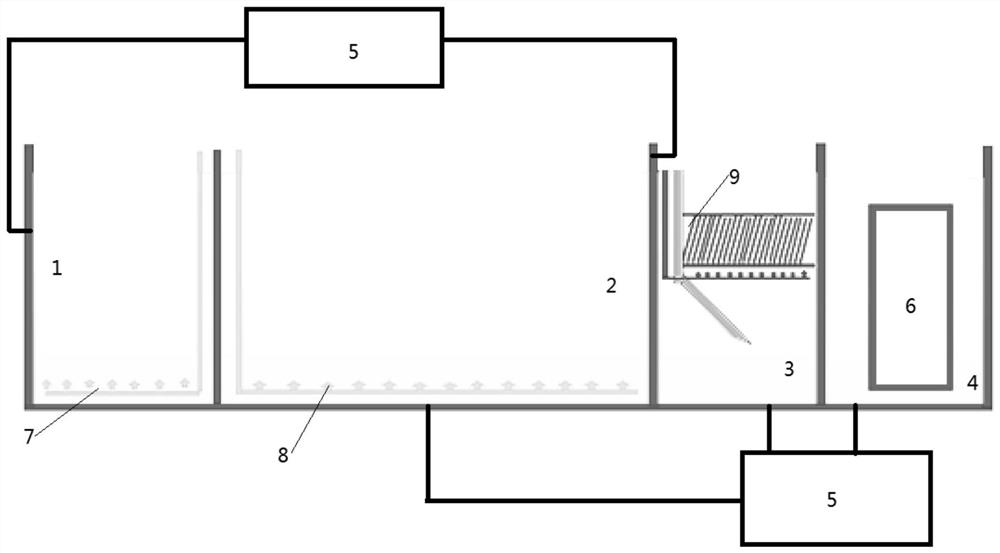

图1为本发明实施例1中高效低能耗EMBR生化处理系统结构示意图。

图2为本发明气提回流装置的结构示意图。图2中箭头方向表示液体流动方向。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

参考图1,本实施例提供一种高效低能耗EMBR生化处理系统,包括顺序相连的生化缺氧区1、生化好氧区2、污泥沉淀区3及膜池4,所述生化缺氧区1用于对污水进行缺氧处理,所述生化好氧区2用于对污水进行好氧处理,所述污泥沉淀区3用于对生化好氧区2处理后的处理液进行污泥沉淀处理,所述膜池4用于对经过污泥沉淀区3处理后的污水进行膜处理,所述膜池4内设置浸没式膜处理单元6,所述浸没式膜处理单元6用于实现膜产水;

所述生化好氧区2还通过气提回流装置5连接至生化缺氧区1,所述生化好氧区2与生化缺氧区1之间的气提回流装置5用于将所述生化好氧区2处理后的硝化液回流至生化缺氧区1;

所述污泥沉淀区3和膜池4还通过气提回流装置5连接至生化好氧区2;

与所述污泥沉淀区3和膜池4连接的气提回流装置5用于将所述污泥沉淀区3和膜池4中的污泥回流至生化好氧区2。

参考图2,本实施例中,所述气提回流装置5包括池体51,所述池体51设置进料口与出料口,在池体51内设置第一墙体52和第二墙体53,所述进料口与第一墙体52之间为进料区55,所述出料口与第二墙体53之间为出料区56,在第一墙体52和第二墙体53之间还设置有气提装置54,第一墙体52和第二墙体53之间为气提区57,

所述第一墙体52顶部超过池体51的液位而底部不封闭有预留孔洞用于过水;所述第二墙体53顶部与池体51的顶部留有空隙且底部不过水,即使得所述第二墙体53顶部低于液位;

所述第一墙体52和第二墙体53的设置使得进料区55的物流从第一墙体52与池体51底部之间的预留孔洞进入气提区57,所述气提装置54用于带动气提区57的物流上升,并从第二墙体53与池体51顶部之间的预留孔洞流出到出料区56。

本实施例中,气提回流装置5中气提装置54包括气提曝气管路以及用于向气提曝气管路中通入气体的风机。

本实施例中,在所述生化缺氧区1底部设置第一曝气装置7,在所述生化好氧区2底部设置第二曝气装置8,所述第一曝气装置7用于通过气体实现生化缺氧区1内物料的搅拌,所述第二曝气装置8一方面用于通过气体实现生化好氧区2内物料的搅拌,另一方面用于向生化好氧区2通入氧气。

本实施例中,所述第一曝气装置7和所述第二曝气装置8均包括曝气管路以及用于向曝气管路中通入气体的风机。

本实施例中,所述气提回流装置5中的气提装置54、第一曝气装置7和所述第二曝气装置8均采用以下优选的设计方案:所述气提装置54、第一曝气装置7和第二曝气装置8中的曝气管路采用低通量高效率的曝气器,单位通气量为0.5-1.0m

本实施例中,在所述污泥沉淀区3的底部设置有曝气管,用于冲洗斜板或斜管9,以防止斜板或斜管9堵塞。

本实施例中,所述浸没式膜处理单元6选择浸没式超滤SMF或膜生物反应器MBR。

参考图1,本实施例中还提供一种高效低能耗EMBR生化处理工艺,包括以下步骤:

污水先后进入生化缺氧区1和生化好氧区2进行生化处理;

生化好氧区2处理后的硝化液通过气提回流装置5回流至生化缺氧区1,余下混合液进入高效沉淀区3进行污泥沉淀处理;

污泥沉淀区3处理后的污水进入膜池4处理,所述膜池4内设置浸没式膜处理单元6,浸没式膜处理单元6实现膜产水,污泥沉淀区3和膜池4中所得污泥通过气提回流装置5回流生化好氧区2。

本实施例中,气提回流装置5中由于所述第一墙体52、第二墙体53和气提装置54的特殊设计,在气提装置54中通入空气时,由于空气的密度低于水,在曝气的同时气提会带动水向上运动,从而在底部形成微负压状态;水流向上运动后由于第一墙体52阻挡水流,故水流只能向第二墙体53运动。在气体的驱动下,由左下侧形成的微负压形成的水流进入和气体密度低向上运动,从而形成连续的进出水。从设计上将液位的提升高度控制在200mm以内,实现最大的回流量的同时将能耗需求降至最低。

本实施例中,所述第一曝气装置7采用穿孔曝气,保持缺氧状态,所述第二曝气装置8采用微孔曝气,保持好氧状态,提高氧气转移效率。

本实施例中,若污泥沉淀区3产水的悬浮物浓度控制在5000mg/L以上,则所述浸没式膜处理单元6选择膜生物反应器MBR,膜工艺段按照MBR的工艺模式运行。

本实施例中,若污泥沉淀区3产水的悬浮物浓度控制在100mg/L以内,则所述浸没式膜处理单元6选择浸没式超滤SMF,膜工艺段按照浸没式超滤SMF的工艺模式运行。

本实施例中,在前期实际水量或水质远低于设计时,采用浸没式超滤SMF的运行模式;在实际水量或者水质达到或者略超过原设计标准时,切换为MBR运行模式;在生化产水COD通过生物降解达到一定瓶颈无法再下降时,而又需要提高产品水的水质时,切换为SMF模式。

本实施例中,在膜池内投加化学药剂,形成微絮凝后直接进行膜分离,以进一步降低COD和色度,以获得优于生化和MBR产水的水质。

本实施例中采用气提回流装置5来实现污水和泥水混合物的回流,替代了传统工艺中需要使用物料输送泵来实现回流而导致的高能耗问题。

以生化好氧区2处理后的硝化液通过气提回流装置5回流至生化缺氧区1来说明采用本发明气提回流装置5会带来能耗的降低的原因:

通常情况下采用A/O工艺(缺氧-好氧)实现生物脱氮,污水在好氧环境和硝化菌的作用,将原水中氨氮转换为硝态氮,再将混合液硝态氮回流至缺氧段,与原水进行混合在反硝化菌的作用下,实现生物脱氮。而目前设计规范中对于生物脱氮的污泥回流比推荐为3-4倍,其主要原因是由于脱氮效率的限制,例如3倍Q的回流,其脱氮效率为3/(1+3)=75%;4倍Q的回流,其脱氮效率为4/(1+4)=80%;5倍Q的回流,其脱氮效率为5/(1+5)=83%。由3倍回流增加至4倍回流时,其理论脱氮效率仅提高5%;由4倍回流增加至5倍回流时,其理论脱氮效率仅提高3%,边际效应递减非常明显。

通常情况下需要通过水泵实现硝化液的循环回流,通过提高回流比实现脱氮的动力成本较高。而离心泵的最低扬程为6m左右,轴流泵扬程可以做到2-3m(最小功率7.5kw),常规离心泵在扬程上均会有大量损失。如5000m

为规避回流泵的高能耗以及脱氮需要的大比例回流而造成的边际效应,本发明中采用气提回流装置来实现高效气提循环回流,可大幅度降低能耗。

本实施例中采用气提回流装置,气提系统1000m

同时由于该循环系统提供的巨大回流比,让该系统实现了完全混合式的优势,应对原水水质的波动,大大提高系统的抗冲击能力。

本实施例中采用气提回流装置来实现污泥的回流时,构成了强化循环活性污泥工艺ECAST(Enhanced-Cyclic Activated Sludge Technology),可以大幅度降低运行能耗。

众所周知,在一个污水厂的整个运行费用中,电耗占据了水厂运行费用的50-60%,而尤为突出的是其中曝气采用的风机占据了整个污水厂运行成本的30-50%,因此如何降低污水厂风机能耗成为污水厂运营成本控制的关键,本系统采用如下三种途径有效实现节能40%以上:

1、高效曝气系统:曝气系统的测试是在6m水深的清水条件下进行测试,水深条件越深,曝气的氧传质效率越高;单位膜片的通气量越低,氧传质效率越高。目前市场上常用的微孔曝气多为盘式曝气器和管式曝气器,其在6m水深的情况下,氧传质效率可以达到20-25%,单位通气量为4-8m

2、高效风机:目前市场上应用比较主流的风机为多级离心风机和罗茨风机(或螺杆风机),若更换为高效的单级高速离心风机,由于风机的结构形式不一样,采用了空气轴承,或者磁悬浮轴承,机械摩擦力的无功损耗已经没有了,故功率大为降低。仍以浙江绍兴某印染厂5000m

3、精确溶氧控制系统:在运行过程中,由于不同时间段的水量负荷不同,如按照常规的固定频率运行,则会造成低负荷时溶解氧过剩,风机能耗浪费。由于系统内采用了大循环回流控制,其各个点的溶解氧相对非常均匀,故风机根据溶解氧的调整也非常稳定和容易实现。通过溶氧的反馈控制,同步调整风机的运行频率,可以节约5-10%的运行能耗。

因此,由于采用了高效率的曝气系统以及单级高速离心风机,同时采用了溶氧精确控制系统,电机功率由原来的2台75kw降低至44kw,轴功率由2台65kw降低至38kw,平均能耗降低=(65-38)÷65=41.5%,一年节省运行电耗(65-38)*2*24*365=47.3万kwh。

通过以上方法的有效结合,可以将污水厂的空气动力消耗降低40-50%,实现电能消耗在污水厂中有效的降低。

本实施例中,在所述污泥沉淀区内通过斜管/斜板的加入,大幅度提高了沉淀池的表面负荷,规范中二沉池的表面负荷为0.6-1.5m/h,实际设计取值多为0.5-0.75m/h。而本方面通过斜管的加入,表面负荷提高可至1.5-2.7m/h,大大降低了占地面积。同时为了防止污泥对于斜板的堵塞,在沉淀区的底部设置了曝气管,可以定时开启冲洗斜板。

通常情况下为了实现生化系统的泥水分离,要么选择传统的二沉池进行泥水分离,要么选择高效的MBR膜工艺进行泥水分离。但传统的二沉池表面负荷低,占地面积大,且出水悬浮物不容易控制,出水水质不稳定;MBR工艺出水水质虽然得到保障了,但设备造价和运行成本都会升高。本实施例中通过高效沉淀池的设置,可获得高通量低能耗的EMBR工艺。在生化工艺与膜池之间设置高效的污泥沉淀池,具有如下几个优点:

1、通过高效沉淀工艺维持生化系统高污泥浓度(6000-8000mg/L),同样来获得高污泥浓度。同时生化系统的污泥可以通过高效沉淀池进行回流,可控制进入膜池的污泥浓度值(如100-1000mg/L),让小部分剩余污泥进入膜池,出水通过MBR进行分离,获得MBR的产水水质。

2、浸没式超滤SMF工艺可以在低污泥浓度下运行,从而大大提高膜的运行通量和降低其运行能耗。浙江某印染废水项目中,通过高效沉淀池的设置,其膜的运行通量由原来的15LMH,提升至20LMH左右,产水通量性能提升了33%。换算成新建项目的投资成本时,膜产品费用也可降低30%左右,大大降低了投资成本。

3、在出水水质要求较高时,控制高效沉淀池的出水悬浮物浓度,通过沉淀池内部污泥全回流,剩余污泥排入膜池。通过在膜池中投加化学药剂,产生微絮凝后直接通过MBR膜进行分离,从而进一步提高产品水的水质,剩余污泥直接浓缩后排放。

综上所述,通过高效沉淀的设置,可以获得高效低能耗的EMBR工艺。

本实施例中,通过工艺的优化设计和控制,膜工艺可以在浸没式超滤SMF和膜生物反应器MBR工艺之间无缝切换。

通常情况下为了实现中水回用,大多采用RO工艺进行脱盐。而在进入RO之前,大多都需要超滤级别的膜进行预处理,通常采用外置式超滤UF、浸没式超滤SMF或是膜生物反应器MBR工艺等工艺。

浸没式超滤SMF是相对于压力式超滤而言的,浸没式超滤将膜放置在膜池中,进水要求比压力式超滤UF宽泛,抗污染的能力强。膜的产水通量高,运行能耗低,但相比于MBR而言,进水悬浮物浓度要求低,抗污染能力偏弱。

膜生物反应器MBR主要应用在污水处理工艺的,将膜分离技术与传统废水生物处理技术有机结合,大大提高了固液分离效率;同时,通过降低F/M比减少剩余污泥产生量,解决了传统活性污泥法存在的许多突出问题,但膜通量较低,运行能耗较高。

同时很多污水厂在设计之初,都很难确定真实准确的水质和水量,给污水厂的运营带来了很大的难度。通常情况下运行前期的实际水量或者水质可能会远低于设计标准;而实际运行过程中也会出现实际进水水质与设计水质偏差较大,需要充分考虑系统在运行时所面对的不确定性,以及操作的灵活性。

本实施例中通过优化设计和工艺控制,可以控制其高效沉淀池出水的悬浮物浓度,则膜工艺可以在不同的悬浮物浓度下运行,以适应不同的工艺条件。

a)如将沉淀产水的悬浮物浓度控制在5000mg/L以上,则膜工艺段按照MBR的工艺模式运行,定时进行擦洗、反洗和化学清洗,其产水进入后续深度处理工艺段。

b)如将沉淀产水的悬浮物浓度控制100mg/L以内,绝大部分污泥通过沉淀池回流至生化系统前段,则可大大提高膜的运行通量和降低了运行能耗。据浙江某印染废水在改造后,切换为浸没式超滤SMF模式。其运行通量由15LMH提升至20LMH,产能提升了33%;同时曝气风机由连续运行更改为每3小时启动1小时,其运行能耗降低了75%。

本实施例中生化系统的优化设计和膜工艺的无缝切换,可以有效应对悬浮物浓度变化范围较大这类工况。

在前期实际水量或水质远低于设计时,可以采用浸没式超滤SMF的运行模式。通过高效沉淀池截流活性污泥,控制出水低悬浮物浓度,从而采用获得SMF的运行条件,可以采用低曝气量,保证产水水质可以达到回用水的预处理要求的同时可以有效降低运行成本;在实际水量或者水质达到或者略超过原设计标准时(尤其是总氮),可以切换为MBR运行模式。通过高效沉淀池预先提高生化池内污泥浓度,再通过MBR工艺进一步提高微生物浓度,降低系统的污泥负荷。同时可以通过ECAST系统内部的多点进水和多级大比例循环回流,提高系统的脱氮能力。

在生化产水COD通过生物降解达到一定瓶颈无法再下降时,而又需要提高产品水的水质时,可切换为SMF模式。

本实施例中可将ECAST独立运行,生化系统的污泥通过高效沉淀池进行回流,其出水进入膜池,在膜池内投加化学药剂,形成微絮凝后直接进行分离,可进一步降低COD和色度,以获得优于生化和MBR产水的水质。

本实施例公开了一种高效低能耗的EMBR生化处理工艺(Economy MembraneBiological Reactor),主要包含生化处理强化循环活性污泥工艺ECAST(Enhanced-CyclicActivated Sludge Technology)以及膜工艺膜生物反应器技术MBR(Membrane BiologicalReactor),实现了水处理工艺流程的优化升级。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种高效低能耗EMBR生化处理工艺和处理系统

- 一种高效率低能耗污水生化处理系统