导热片制备方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于导热散热技术领域,具体涉及导热片制备方法。

背景技术

目前,针对挤出法的原理是,在挤出机将物料挤出的过程中,各向异性导热填料(如炭纤维)沿着流体流动的方向进行定向排列;将挤出的物料进行堆叠、热压、固化、切片后,得到纵向高导热垫片。

然而,该方法存在以下问题:

1.固化后切割的样品,表面很粗糙(粗糙度10-30um,甚至更高),造成的后果是垫片应用时,接触效果较差导致界面热阻显著上升;

2.对于固化后切割的样品表面粗糙的问题,解决方案1是打磨表面,但是垫片均是非常柔软的产品,打磨非常困难,难以达到降低粗糙度的效果;

3.对于固化后切割的样品表面粗糙的问题,解决方案2是半固化切割后,进行压制,使上下两个表面变得较为光滑,但是,半固化程度不好控制,同时会降低物料中的各向异性导热填料的定向性,从而使导热性能下降;

4.不管是方案1或是方案2,均使得制备过程变得较为复杂,且不能很好地解决问题。

发明内容

针对现有技术存在问题中的一个或多个,本发明提供一种导热片制备方法,包括:

将导热片的各组分原料进行混合,得到混合物料,所述混合物料包括粘结剂和各向异性填料;

将上述混合物料挤出成片状的片材;

将多片片材放入模具框,所述模具框具有一端敞口的内腔;

通过加压将具有多个插片的上压结构插入模具框的混合物料,形成制备导热片的模具,使得物料中的各向异性导热填料垂直于插片;

对混合物料进行硫化;

将硫化后的混合物料进行脱模,得到各向异性导热填料沿着与插片垂直的方向排列的导热片。

可选地,所述将多片片材放入模具框步骤中,所述多片片材的高度不小于模具的内腔的高度。

可选地,所述将上述混合物料挤出成片状的片材步骤之前还包括:

将上述混合物料真空脱除气泡后。

可选地,所述将上述混合物料挤出成片状的片材步骤中,通过挤出机将混合物料挤出成片材,所述挤出机为单螺杆挤出机、双螺杆挤出机和无螺杆挤出机中至少一种,优选地,挤出厚度为0.5-3mm,优选为1-2mm,挤出速率为1-10mm/s,优选为3-7mm/s。

可选地,所述对混合物料进行硫化的步骤中,在常温或低于150℃进行硫化。

可选地,所述各向异性导热填料包括一维导热填料或/和二维导热填料。

可选地,所述一维导热填料包括纳米碳管或/和炭纤维;

优选地,所述纳米碳管导热片制备方法选自激光烧蚀法、电弧放电法、化学气相沉积(CVD)法中至少一种;

优选地,所述纳米碳管选自单壁纳米碳管和多壁纳米碳管中至少一种;

优选地,所述纳米碳管的直径为2-200nm,更优为10-100nm;

优选地,所述纳米碳管的长度为10-300μm,更优为20-150μm;

优选地,所述纳米碳管的导热系数为500W/(m·K)以上,更优为1000W/(m·K)以上;

优选地,所述纳米碳管在所述导热片中的含量为20wt.%-80wt.%;更优为40wt.%-65wt.%。

可选地,所述炭纤维选自粘胶基碳纤维、沥青基炭纤维和PAN基碳纤维至少一种;优选为沥青基炭纤维;

优选地,所述炭纤维的长度为10-600μm,更优为100-400μm;

优选地,所述炭纤维的直径为10-30μm,更优为8-15μm;

优选地,所述炭纤维的导热系数为600W/(m·K)以上,更优为1000W/(m·K)以上;

优选地,所述炭纤维在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%。

可选地,所述二维导热填料选自氮化硼、石墨烯、石墨和氮化硼中至少一种;

优选地,所述氮化硼具体为六方氮化硼;

优选地,所述氮化硼的片径为0.05-400μm,更优为50-300μm;

优选地,所述氮化硼在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%;

优选地,石墨烯导热片制备方法选化学气相沉积法、自机械剥离法、氧化还原法、溶剂剥离法中至少一种;

优选地,所述石墨烯的片径为1-400μm,更优为10-200μm;

优选地,所述石墨烯的导热系数为700W/(m·K)以上,更优为1200W/(m·K)以上;

优选地,所述石墨烯在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%;

优选地,所述石墨片选自石墨化天然石墨、石墨化膨胀石墨、天然石墨、膨胀石墨和人工石墨中至少一种。

优选地,所述石墨的片径为1-400μm,更优为20-200μm;

优选地,所述石墨的厚度为0.01-10μm,更优为1-5μm;

优选地,所述石墨在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%。

可选地,所述混合物料还包括各向同性导热填料,所述各向同性导热填料包括氧化铝、氮化铝、碳化硅、二氧化硅中的至少一种;

优选地,所述各向同性导热填料的粒径0.1-120μm,优选5-50μm;所述各向同性导热填料的含量为10wt.%-60wt.%。

可选地,所述粘结剂占所述导热片的含量为10wt.%-50wt.%;

优选地,所述粘结剂为热固性树脂;

进一步优选地,所述热固性树脂选自环氧树脂、不饱和聚酯、酚醛树脂、聚甲基硅氧烷、有机硅树脂、液体有机硅胶、邻苯二甲二烯丙酯树脂、聚酰亚胺树脂、脲醛树脂和聚氨酯中至少一种,优选为液体有机硅胶;

进一步优选地,所述液体有机硅胶包括聚聚二甲基硅氧烷、二甲基环硅氧烷、α,ω-二羟基聚二甲基硅氧烷、α,ω-二羟基聚甲基(3,3,3-三氟丙基)硅氧烷、聚二苯基硅氧烷、氰基硅氧基硅烷和α,ω-二乙基聚二甲基硅氧中的一种或多种。

本发明所述导热片制备方法通过具有插片的模具在切割的同时就解决了表面处理问题,也就是说一步实现切割与表面处理,实现了稳定产品、保持产品内部结构,并可实现规模化生产的目的。

本发明通过光滑的插片,以一定的方向,一定的间距插入混合物料中,使混合物料中的各向异性导热填料垂直于插片,在模具中直接固化成型,脱模后,脱除插片,直接得到各向异性导热填料沿着纵向排列的导热片,简化了工艺步骤,实现产品稳定性。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

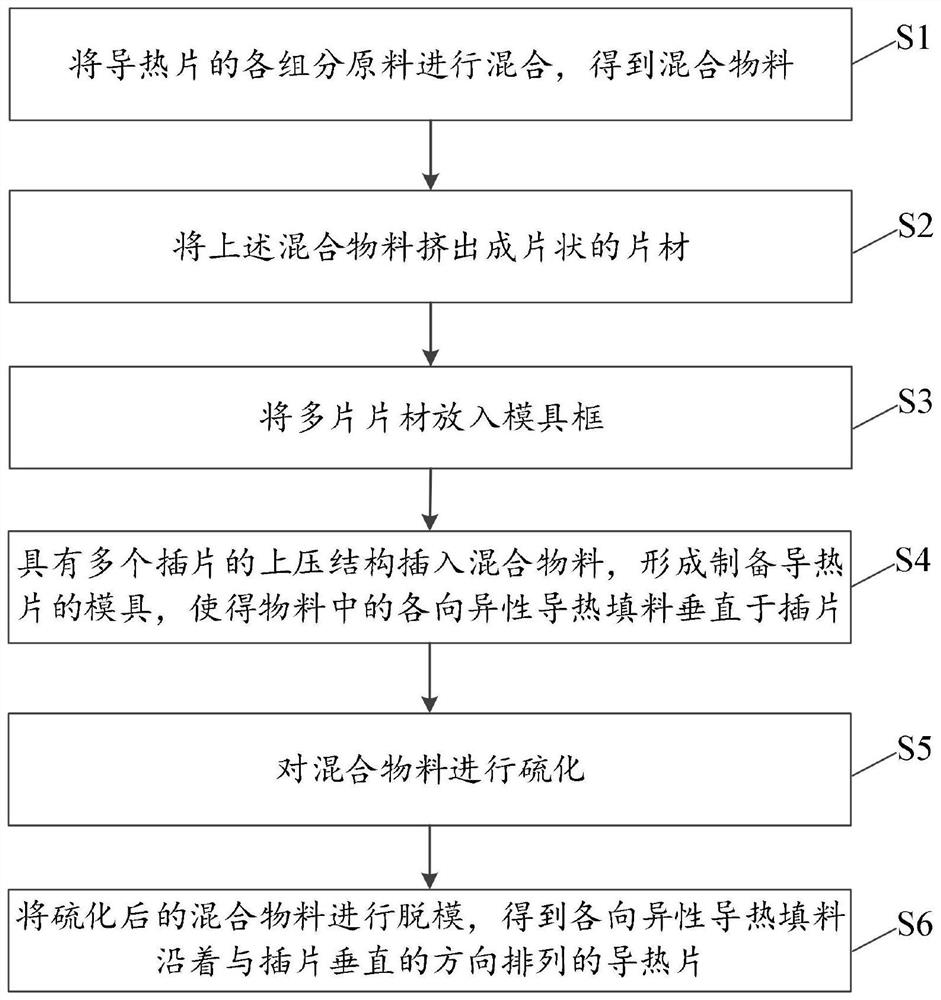

图1是本发明所述导热片制备方法的流程图的示意图;

图2是本发明所述导热片制备方法中使用模具和脱模框的一个实施例的示意图;

图3是本发明所述导热片制备方法中使用模具和脱模框的另一个实施例的示意图;

图4是实施例1制备方法获得的导热片的照片;

图5是对比例1制备方法获得的导热片的照片。

具体实施方式

在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

图1是本发明所述导热片制备方法的流程图的示意图,如图1所示,所述制备方法包括:

步骤S1,将导热片的各组分原料进行混合,得到混合物料,所述混合物料包括粘结剂和各向异性填料;

步骤S2,将上述混合物料挤出成片状的片材;

步骤S3,将多片片材放入模具框12(图2和3示出),所述模具框具有一端敞口的内腔;

步骤S4,通过加压将具有多个插片111的上压结构11插入模具框的混合物料,形成制备导热片的模具,使得物料中的各向异性导热填料垂直于插片;

步骤S5,对混合物料进行硫化;

步骤S6,将硫化后的混合物料进行脱模,得到各向异性导热填料沿着与插片垂直的方向排列的导热片。

优选地,所述插片的表面粗糙度在0.01-0.50μm,优选为0.01-0.10μm。

本发明导热片制备方法中混合物料可以定向控制,实现产品稳定性;导热片成型性较好,不用切割;控制混合物料中一些流动性成分,从而不会影响导热片中的填料分布,尤其是各向异性导热填料的取向;工艺过程简单,规模化生产难度较小。

在一个实施例中,步骤S2之前还包括:

将上述混合物料真空脱除气泡后。

在一个实施例中,在步骤S1中,所述各向异性导热填料包括一维导热填料或/和二维导热填料,其中:

所述一维导热填料包括纳米碳管或/和炭纤维;

在一个实施例中,所述纳米碳管导热片制备方法选自激光烧蚀法、电弧放电法、化学气相沉积(CVD)法中至少一种。

优选地,所述纳米碳管选自单壁纳米碳管或/和多壁纳米碳管。

优选地,所述纳米碳管的直径为2-200nm,更优为10-100nm。

优选地,所述纳米碳管的长度为10-300μm,更优为20-150μm。

优选地,所述纳米碳管的导热系数为500W/(m·K)以上,更优为1000W/(m·K)以上。

优选地,所述纳米碳管在所述导热片中的含量为20wt.%-80wt.%;更优为40wt.%-65wt.%。

在一个实施例中,所述炭纤维选自粘胶基碳纤维、沥青基炭纤维和PAN基碳纤维至少一种;优选为沥青基炭纤维。

优选地,所述炭纤维的长度为10-600μm,更优为100-400μm。

优选地,所述炭纤维的直径为10-30μm,更优为8-15μm。

优选地,所述炭纤维的导热系数为600W/(m·K)以上,更优为1000W/(m·K)以上。

优选地,所述炭纤维在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%。

在一个实施例中,所述二维导热填料选自氮化硼、石墨烯、石墨和氮化硼中至少一种。

优选地,所述氮化硼具体为六方氮化硼。

优选地,所述氮化硼的片径为0.05-400μm,更优为50-300μm。

优选地,所述氮化硼在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%。

优选地,石墨烯导热片制备方法选化学气相沉积法、自机械剥离法、氧化还原法、溶剂剥离法中至少一种。

优选地,所述石墨烯的片径为1-400μm,更优为10-200μm。

优选地,所述石墨烯的导热系数为700W/(m·K)以上,更优为1200W/(m·K)以上。

优选地,所述石墨烯在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%。

优选地,所述石墨片选自石墨化天然石墨、石墨化膨胀石墨、天然石墨、膨胀石墨和人工石墨中至少一种。

优选地,所述石墨的片径为1-400μm,更优为20-200μm。

优选地,所述石墨的厚度为0.01-10μm,更优为1-5μm。

优选地,所述石墨在所述导热片中的含量为20wt.%-80wt.%,更优为40wt.%-65wt.%。

在一个实施例中,所述混合物料还包括各向同性导热填料,所述各向同性导热填料包括氧化铝、氮化铝、碳化硅、二氧化硅中的至少一种。

优选地,所述各向同性导热填料的粒径0.1-120μm,优选5-50μm;所述各向同性导热填料的含量为10wt.%-60wt.%。

在一个实施例中,所述粘结剂占所述导热片的含量为10wt.%-50wt.%。

优选地,所述粘结剂为热固性树脂。

进一步优选地,所述热固性树脂选自环氧树脂、不饱和聚酯、酚醛树脂、聚甲基硅氧烷、有机硅树脂、液体有机硅胶、邻苯二甲二烯丙酯树脂、聚酰亚胺树脂、脲醛树脂和聚氨酯中至少一种,优选为液体有机硅胶。

进一步优选地,所述液体有机硅胶包括聚聚二甲基硅氧烷、二甲基环硅氧烷、α,ω-二羟基聚二甲基硅氧烷、α,ω-二羟基聚甲基(3,3,3-三氟丙基)硅氧烷、聚二苯基硅氧烷、氰基硅氧基硅烷和α,ω-二乙基聚二甲基硅氧中的一种或多种。

在一个实施例中,步骤S2中,通过挤出机将混合物料挤出成片材,所述挤出机为单螺杆挤出机、双螺杆挤出机和无螺杆挤出机中至少一种,优选地,挤出厚度为0.5-3mm,优选1-2mm,挤出速率为1-10mm/s,优选3-7mm/s。

在一个实施例中,步骤S3中,所述多片片材的高度不小于模具的内腔的高度。

在一个实施例中,步骤S4中,通过压延使上压结构与模具框结合,而且上压结构上的多片插片使放入模具框中的混合物料被分割成多片混合物料,同时混合物料两边夹着两片插片,混合物料的表面接触插片的表面。

在一个实施例中,如图2所示,在模具框12内设置与插板111对应的凹槽(未示出),上压结构11的多个插片111插入与模具框内表面的多个凹槽,使放入模具框中的混合物料被间隔成多片混合物料。

在一个实施例中,如图3所示,在模具框内设置卡槽板14,卡槽板设置有与插片侧面对应的凹槽,上压结构的多个插片插入与模具框内,插片插入卡槽板的凹槽,使放入模具框中的混合物料被间隔成多片混合物料。

在一个实施例中,步骤S5中,在常温或低于150℃进行硫化。

在一个实施例中,如图2和3所示,步骤S6中,通过脱模框22将间隔呈多片的混合物料从模具脱模,完成切割的同时降低多片混合物料的粗糙度。

优选地,模具框12的底板13可拆卸,通过脱模上压板21将将间隔呈多片的混合物料从拆除了底板的模具框中压入脱模框。

在一个优选实施例中,导热片制备方法包括:

将各组分原料进行混合得到混合物料,所述混合物料至少包括粘结剂、各向异性导热填料或各向同性导热填料;

将上述混合物料真空脱除气泡后,通过挤出设备挤出成片状,挤出厚度为0.5-3mm,优选1-2mm,挤出速率为1-10mm/s,优选3-7mm/s,挤出长度和宽度无特殊限制,只要能放置到模具框中即可,一般比模具框长宽小1-2mm为宜;

将挤出的片材放入模具框中进行层层堆叠,堆叠高出模具框高度与内腔高度一致;

将上压结构放置到模具框上对应的位置,所述对应位置为上压结构上纵向排列光滑的插片片对应于模具框内槽,通过加压将上压结构压入模具框内;通过上压结构上纵向排列光滑的小薄片,插入物料中,使物料中的各向异性导热填料垂直于薄片;

加热硫化后,取出模具,脱模后,拆除薄片,直接得到各向异性导热填料沿着纵向排列的导热片。

下述各实施例采用上述制备方法制备导热片,采用以下测试方法对导热片进行测试表征:

热阻:采用ASTM D5470标准测试1mm的导热片在50%的压缩量下的热阻;

导热系数:采用ASTM D5470标准,分别取1mm、2mm、3mm各一片样品进行测试,拟合计算得到;

表面粗糙度:采用GB/T 3505-2009标准测试导热片表面的粗糙度。

实施例1

本实施例中,采用的各组分如下:

各向异性导热填料:纳米碳管,直径2nm,长度10μm,导热系数550W/(m·K),含量80wt.%;

粘接剂:聚二甲基环硅氧烷,含量20wt.%;

硫化温度:常温;

经过测试,模具插片做出的导热片如图4所示,性能参数如下:

表面粗糙度:0.394μm

热阻:0.76K·cm

导热系数:15.37W/(m·K)。

实施例2

各向异性导热填料:沥青基炭纤维,直径10μm,长度100μm,导热系数650W/(m·K),含量20wt.%;

各向同性导热填料:氧化铝,粒径0.1μm,含量60wt.%;

粘接剂:聚二甲基硅氧烷,含量20wt.%;

硫化温度:145℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.342μm

热阻:0.67K·cm

导热系数:17.25W/(m·K)。

实施例3

各向异性导热填料:沥青基炭纤维,直径15μm,长度250μm,导热系数1200W/(m·K),含量60wt.%;

各向同性导热填料:碳化硅,粒径30μm,含量15wt.%;

粘接剂:α,ω-二乙基聚二甲基硅氧中,含量25wt.%;

硫化温度:120℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.214μm

热阻:0.41K·cm

导热系数:32.41W/(m·K)。

实施例4

各向异性导热填料:沥青基炭纤维,直径25μm,长度350μm,导热系数1000W/(m·K),含量50wt.%;

各向同性导热填料:二氧化硅,粒径15μm,含量25wt.%;

粘接剂:聚二甲基环硅氧烷,含量25wt.%;

硫化温度:80℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.275μm

热阻:0.50K·cm

导热系数:25.47W/(m·K)。

实施例5

各向异性导热填料:石墨烯,直径5μm,导热系数750W/(m·K),含量40wt.%;

各向同性导热填料:氮化铝,粒径10μm,含量30wt.%;

粘接剂:α,ω-二羟基聚二甲基硅氧烷,含量30wt.%;

硫化温度:60℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.364μm

热阻:0.91K·cm

导热系数:12.41W/(m·K)。

实施例6

各向异性导热填料:石墨烯,直径200μm,导热系数1500W/(m·K),含量80wt.%;

各向同性导热填料:氧化铝,粒径30μm,含量10wt.%;

粘接剂:聚二甲基环硅氧烷,含量10wt.%;

硫化温度:120℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.297μm

热阻:0.63K·cm

导热系数:18.84W/(m·K)。

实施例7

各向异性导热填料:石墨烯,直径100μm,导热系数1100W/(m·K),含量60wt.%;

各向同性导热填料:二氧化硅,粒径1μm,含量20wt.%;

粘接剂:聚二甲基环硅氧烷,含量30wt.%;

硫化温度:120℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.254μm

热阻:0.70K·cm

导热系数:16.75W/(m·K)。

实施例8

各向异性导热填料:石墨,片径200μm,直径5μm,含量65wt.%;各向同性导热填料:碳化硅,粒径120μm,含量10wt.%

粘接剂:聚二苯基硅氧烷,含量25wt.%;

硫化温度:120℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.374μm

热阻:0.84K·cm

导热系数:13.67W/(m·K)。

实施例9

各向异性导热填料:石墨,片径60μm,直径2μm,含量45wt.%;各向同性导热填料:氧化铝,粒径5μm,含量35wt.%

粘接剂:聚二苯基硅氧烷,含量20wt.%;

硫化温度:120℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.246μm

热阻:0.73K·cm

导热系数:15.94W/(m·K)。

实施例10

实施例10

各向异性导热填料:氮化硼,片径60μm,含量25wt.%;

各向同性导热填料:二氧化硅,粒径40μm,含量25wt.%

粘接剂:氰基硅氧基硅烷,含量50wt.%;

硫化温度:90℃;

经过测试,模具插片做出导热片性能参数如下:

表面粗糙度:0.263μm

热阻:0.89K·cm

导热系数:12.64W/(m·K)。

对比例1

各向异性导热填料:纳米碳管,直径2nm,长度10μm,导热系数550W/(m·K),含量80wt.%;

各向同性导热填料;

粘接剂:聚二甲基环硅氧烷,含量20wt.%;

通过挤出机挤出的物料,进行堆叠、热压、半固化切割、压制后获得的导热片如图5所示,性能参数如下:

表面粗糙度:2.174μm

热阻:1.20K·cm

导热系数:9.14W/(m·K)。

对比例2

各向异性导热填料:沥青基炭纤维,直径10μm,长度100μm,导热系数650W/(m·K),含量20wt.%;

各向同性导热填料:氧化铝,粒径0.1μm,含量60wt.%;

粘接剂:聚二甲基硅氧烷,含量20wt.%;

通过挤出机挤出的物料,进行堆叠、热压、半固化切割、压制后获得的导热片性能参数如下:

表面粗糙度:1.875μm

热阻:1.37K·cm

导热系数:7.89W/(m·K)。

对比例3

各向异性导热填料:石墨烯,直径10μm,导热系数750W/(m·K),含量40wt.%;

各向同性导热填料:氮化铝,粒径10μm,含量30wt.%;

粘接剂:α,ω-二羟基聚二甲基硅氧烷,含量30wt.%;

通过挤出机挤出的物料,进行堆叠、热压、半固化切割、压制后获得的导热片性能参数如下:

表面粗糙度:2.341μm

热阻:1.24K·cm

导热系数:8.75W/(m·K)。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 导热性片和导热性片的制备方法

- 可形成片的单体组合物、导热片以及导热片的制备方法