电池检测方法及装置、电子设备与可读存储介质

文献发布时间:2023-06-19 19:38:38

技术领域

本申请涉及电池技术领域,特别是涉及一种电池检测方法及装置、电子设备与可读存储介质。

背景技术

二次电池即充电电池或者蓄电池,在制造或使用过程中可能出现电池微短路。其中,锂电池作为常用的二次电池,在使用过程中由于低温充电或者充电倍率过大,就可能出现锂枝晶造成隔膜被刺穿。这是引起电池微短路的一个主要原因。

而电池微短路又是造成电池热失控的主要原因之一,则提早检测到电池的微短路异常并作出保护动作是提高电池使用安全性的重要方向。因此,如何准确地检测电池是否发生微短路就显得尤为重要。

发明内容

本申请旨在提供一种电池检测方法及装置、电子设备与可读存储介质,能够较为准确地检测到电池是否发生微短路。

为实现上述目的,第一方面,本申请提供一种电池检测装置,包括:

开关模块,开关模块连接于电池与负载之间,开关模块用于响应于第一控制信号而断开电池与负载之间的连接;

电压采样模块,电压采样模块与电池连接,电压采样模块用于采样电池的电压并输出电池数据,其中,电池数据包括电压、平均电流、平均功耗与荷电状态中的至少一种;

控制模块,控制模块分别与电压采样模块及开关模块连接,控制模块用于输出第一控制信号及接收电池数据,并基于输出第一控制信号后所接收的前后间隔的两个电池数据,即前电池数据与后电池数据,与一个基准数据的关系,确定电池是否发生微短路。

在一种可选的方式中,控制模块还用于:

在输出第一控制信号时,计时第一时长;

在第一时长结束时,接收前电池数据。

在一种可选的方式中,控制模块还用于:

计算电池的放电速率为:K11=(D11-D12)/(T11-T12),其中,K11为放电速率,D11为前电池数据,D12为后电池数据,T11为前后间隔时刻的第一时刻,T12为前后间隔时刻的第二时刻;

基于电池的放电速率与一个基准放电速率确定电池是否发生微短路,其中,基准放电速率为基准数据。

在一种可选的方式中,D11、D12均为电压采样模块所采集的电压。

在一种可选的方式中,基准放电速率为预设的电池出厂时空载的情况下的出厂空载放电速率。

在一种可选的方式中,基准放电速率为预设的电池出厂时在开关模块断开电池与负载之间的连接后的具有常开功耗的情况下的出厂常开放电速率。

在一种可选的方式中,控制模块还用于:

计算电池的放电速率与基准放电速率之间的差值;

若差值大于第一差值阈值,则确定电池发生微短路。

在一种可选的方式中,控制模块还用于:

接收电池微短路检测信号;

并基于电池微短路检测信号输出第一控制信号。

在一种可选的方式中,控制模块还用于:

若基于电池数据确定电池已充满,则获取之后的第二时长内电池数据的变化量;

若电池数据的变化量小于预设变化量,则确定接收到电池微短路检测信号。

在一种可选的方式中,控制模块包括逻辑计算单元与路径控制单元;

逻辑计算单元分别与电压采样模块及路径控制单元连接,路径控制单元还与开关模块连接;

逻辑计算单元用于输出第二控制信号,并用于接收电池数据,以及用于基于输出第二控制信号后所接收的前后间隔的两个电池数据,即前电池数据与后电池数据,与一个基准数据的关系,确定电池是否发生微短路;

路径控制单元用于在接收到第二控制信号时输出第一控制信号。

第二方面,本申请提供一种电池检测方法,应用于电池检测装置,电池检测装置包括开关模块,开关模块连接于电池与负载之间,方法包括:

控制开关模块断开,以断开电池与负载之间的连接;

获取电池的电池数据,其中,电池数据包括电压、平均电流、平均功耗与荷电状态中的至少一种;

基于前后间隔的两个电池数据计算电池的放电速率;

基于电池的放电速率与基准放电速率确定电池是否发生微短路。

第三方面,本申请提供一种电子设备,包括:

至少一个处理器以及与至少一个处理器通信连接的存储器,存储器存储有可被至少一个处理器执行的指令,指令被至少一个处理器执行,以使至少一个处理器能够执行如上所述的方法。

第四方面,本申请提供一种非易失性计算机可读存储介质,计算机可读存储介质存储有计算机可执行指令,当计算机可执行指令被处理器执行时,使处理器执行如上所述的方法。

本申请的有益效果是:本申请提供的本申请提供的电池检测装置包括开关模块、电压采样模块与控制模块。开关模块连接于电池与负载之间,电压采样模块与电池连接,控制模块分别与电压采样模块及开关模块连接。在需要对电池进行微短路测试时,首先控制模块输出第一控制信号至开关模块,以使开关模块断开电池与负载之间的连接。继而,电压采样模块采样电池的电压并输出电池数据,其中,电池数据包括电压、平均电流、平均功耗与荷电状态中的至少一种。控制模块再接收电池数据,并基于输出第一控制信号后所接收的前后间隔的两个电池数据,即前电池数据与后电池数据,与一个基准数据的关系,确定电池是否发生微短路。在上述过程中,由于首先断开了电池与负载之间的连接,则能够避免负载可能产生的功耗作为电池自放电的功耗,即能够减小负载可能产生的功耗而导致的误差,从而能够提高检测电池微短路的精度,亦即能够较为准确地检测到电池是否发生微短路。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

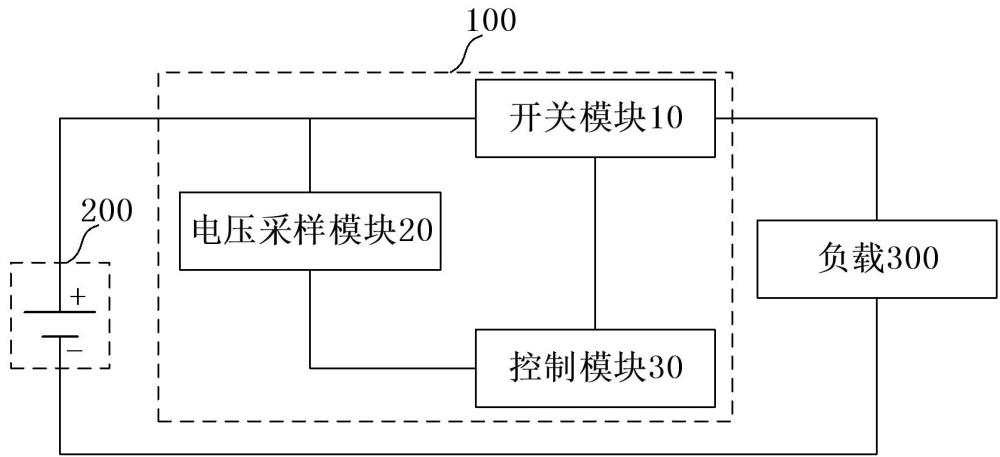

图1为本申请一实施例提供的电池检测装置的结构示意图;

图2为本申请另一实施例提供的电池检测装置的结构示意图;

图3为本申请一实施例提供的控制模块执行的方法步骤的示意图;

图4为本申请一实施例提供的控制模块执行的方法步骤的示意图;

图5为本申请一实施例提供的图3中示出的步骤32的一实施方式的示意图;

图6为本申请一实施例提供的电池检测方法的流程图;

图7为本申请一实施例提供的电子设备的结构示意图。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参照图1,图1为本申请实施例提供的电池检测装置100的结构示意图。如图1所示,电池检测装置100包括开关模块10、电压采样模块20与控制模块30。其中,开关模块10连接于电池200与负载300之间,电压采样模块20与电池200连接,控制模块30分别与电压采样模块20及开关模块10连接。

具体地,开关模块10用于响应于第一控制信号而断开电池200与负载300之间的连接。在一些实施方式中,开关模块10包括可控开关。该可控开关受控于控制模块30,可控开关在接收到第一控制信号时断开,以断开电池200与负载300之间的连接。在另一些实施方式中,可控开关为绝缘栅双极型晶体管(IGBT)器件、集成门极换流晶闸管(IGCT)器件、门极关断晶闸管(GTO)器件等。

电压采样模块20用于采样电池200的电压并输出电池数据。其中,电池数据包括电压、平均电流、平均功耗与荷电状态中的至少一种。其中,电压由电压采样模块20直接采集获得,平均电流、平均功耗与荷电状态由电压采样模块20采集电压后,再由电压转换得到。基于欧姆定律,平均电流为电池电压与回路中总阻抗的比值,在开关模块10断开断开电池200与负载300之间的连接时,回路中总阻抗可认为是电池200的内阻。由平均电流与电池电压的乘积可确定平均功耗。荷电状态(State Of Charge,SOC)是指剩余容量与其完全充电状态的容量的比值,可以直接基于电压与SOC的对应关系,获得电池200的SOC值。

控制模块30用于输出第一控制信号及接收电池数据,并基于输出第一控制信号后所接收的前后间隔的两个电池数据,即前电池数据与后电池数据,与一个基准数据的关系,确定电池200是否发生微短路。亦即,控制模块30在输出第一控制信号后,基于前电池数据、后电池数据与基准数据的关系,可确定电池200是否发生微短路。其中,控制模块30先接收到前电池数据,再接收到后电池数据。

在一实施方式中,控制模块30具体用于接收电池微短路检测信号,并基于电池微短路检测信号输出第一控制信号。

其中,电池微短路检测信号可以由控制模块30生成,也可以为其他模块发送给控制模块30。例如,在一实施例中,可通过手机等电子设备与控制模块30建立通讯连接,通过操作手机以将电池微短路检测信号传输至控制模块30。又如,在另一些实施例中,也可以是控制模块30在满足预先设置的条件后,自动生成电池微短路检测信号。

在另一实施方式中,控制模块30还用于若基于电池数据确定电池200已充满,则获取之后的第二时长内电池数据的变化量。若电池数据的变化量小于预设变化量,则确定接收到电池微短路检测信号。

其中,预设变化量为预先设置的电池数据的变化量,其可根据实际应用情况进行设置,本申请实施例对此不作具体限制。第二时长为预先设置的时长,其可根据实际应用情况进行设置,本申请实施例对此不作具体限制。

在该实施例中,若第二时长内电池数据的变化量小于预设变化量,可确定电池200在充满电后在一段时间内未被使用,此时,控制模块30默认为接收到电池微短路检测信号,可对电池200进行微短路测试,并输出第一控制信号。

以将该电池检测装置100设置于手机为例,用户在休息之前将手机插上充电线进行充电,则在手机的电池被充满电后,因用户在休息而未操作手机,在第二时长内电池数据的变化量小于预设变化量。此时,控制模块30确定接收到电池微短路检测信号,并开始执行对电池进行微短路检测的过程。

综上,在实际应用中,在需要对电池200进行微短路测试时,首先控制模块30输出第一控制信号至开关模块10,以使开关模块10断开电池200与负载300之间的连接。继而,电压采样模块20采样电池200的电压并输出电池数据。控制模块30再接收电池数据,并基于输出第一控制信号后所接收的前电池数据、后电池数据与基准数据的关系,确定电池200是否发生微短路。具体地,控制模块30基于前电池数据与后电池数据可确定电池200自放电的实际情况,将该实际情况与基准数据进行对比,就能够确定电池200是否发生的微短路。

在该实施例中,由于首先断开了电池200与负载300之间的连接,则能够避免负载300可能产生的功耗作为电池200自放电的功耗。从而,能够减小负载300可能产生的功耗而导致的误差,有利于提高检测电池200微短路的精度,即能够较为准确地检测到电池200是否发生微短路。

请参照图2,图2为本申请另一实施例提供的电池检测装置100的结构示意图。如图2所示,控制模块30包括逻辑计算单元31与路径控制单元32。其中,逻辑计算单元31分别与电压采样模块20及路径控制单元32连接。路径控制单元32还与开关模块10连接。

具体地,逻辑计算单元31用于输出第二控制信号,并用于接收电池数据,以及用于基于输出第二控制信号后所接收的前后间隔的两个电池数据,即前电池数据与后电池数据,与一个基准数据的关系,确定电池200是否发生微短路。逻辑计算单元31执行方法步骤的具体实现过程可参照上述实施例针对控制模块30的详细描述,这里不再赘述。

路径控制单元32用于在接收到第二控制信号时输出第一控制信号。路径控制单元32用于基于第二控制信号而输出驱动能力较强的第一控制信号,以驱动开关模块10稳定的导通与关断,有利于提高电池检测装置100工作的稳定性。

需要说明的是,如图2所示的电池检测装置100的硬件结构仅是一个示例,并且,电池检测装置100可以具有比图中所示出的更多的或者更少的部件,可以组合两个或更多的部件,或者可以具有不同的部件配置,图中所示出的各种部件可以在包括一个或多个信号处理和/或专用集成电路在内的硬件、软件、或硬件和软件的组合中实现。例如,在图1与图2所示的实施例中,以开关模块10设置于电池200的正极与负载300的正极之间为例,而在其他的实施例中,也可以将开关模块10设置于电池200的负极与负载300的负极之间。

在一实施例中,如图3所示,控制模块30还用于执行如下步骤:

步骤301:在输出第一控制信号时,计时第一时长。

步骤302:在第一时长结束时,接收前电池数据。

具体地,在需要对电池200进行微短路测试时,控制模块30输出第一控制信号,以使开关模块10断开电池200与负载300之间的连接。此时,电池200可能会出现极化现象而导致电池200的电压不稳定,若采集电池200的电压则会导致检测结果的精确度较低。从而,需要开始进行计时,并计时第一时长,以在第一时长内等待电池200完成去极化过程,之后,电池200的电压才能够稳定。

其中,第一时长可根据实际应用情况进行设置,本申请实施例对此不作具体限制。例如,在一些实施方式中,第一时长可基于电池200的特性进行确定,如第一时长可确定为30分钟至1小时。

在第一时长结束时,可确定电池200去极化完成,电池200的电压稳定,可接收前电池数据。此时所接收到的电池数据较为稳定,能够准确的反应电池200的实际状态,有利于提高检测电池200是否微短路的精确度。

可以理解的是,逻辑计算单元31也用于执行图3所示的方法步骤,并且,逻辑计算单元31还能够执行本申请后续所描述的控制模块30执行的方法步骤。

在一实施例中,如图4所示,控制模块30所执行的基于前电池数据、后电池数据与基准数据的关系,确定电池是否发生微短路的过程具体包括如下方法步骤(该方法步骤也由控制模块30执行):

步骤401:计算电池的放电速率为:K11=(D11-D12)/(T11-T12)。

其中,K11为放电速率;D11为前电池数据;D12为后电池数据;T11为前后间隔时刻的第一时刻,即控制模块30在第一时刻接收到的数据为前电池数据;T12为前后间隔时刻的第二时刻,即控制模块30在第二时刻接收到的数据为后电池数据。

在该实施例中,由于电池数据是在电池200与负载300之间的连接被断开之后所获取到的数据,所以此实施例中的电池200的放电速率为电池200自放电时的放电速率。当电池200出现微短路时,一个主要的电气表现为电池200自放电时的放电速率增大。以电池数据为电压为例,在一实施例中,一款电池在出厂时(此时的电池为新电池,可认为该电池未发生微短路)自放电时的放电速率为2mV/天。之后,若该电池发生微短路,则该电池自放电时的放电速率应大于2mV/天。可见,在该实施例中,通过计算电池的放电速率,有助于确定电池是否发生微短路。

在一实施方式中,步骤401中的D11与D12均为图1所示的电压采样模块20所采集的电压。

众所周知,实现电压的高精度采样的难度较低,而实现对电量与电流的高精度采样的难度较高,并且存在误差的几率也较高。从而,在该实施例中,采集的D11与D12均为电压,既能够简化方案,也能够提高采样精度。

在另一实施方式中,还可以通过连续检测电池200的放电速率的方式来提供检测电池200是否微短路的精确度。例如,在第一时刻获取到前电池数据后,每间隔一段时间获取一个后电池数据,即第二时刻获取第一个后电池数据、第三时刻获取到第二个后电池数据……,基于前电池数据以及每一个后电池数据均可获得一个放电速率。并且,随着前电池数据与后电池数据之间的时间间隔的加长,所检测到的放电速率的精度就越高,检测电池是否微短路的精确度也就越高。

可以理解的是,若在获取电池数据的过程中,控制模块30控制开关模块10以建立电池200与负载300之间的连接,则停止对电池200进行检测。并且,只有在控制模块30控制开关模块10再次断开电池200与负载300之间的连接时,才能够重新执行上述对电池200的检测的过程。

步骤402:基于电池的放电速率与一个基准放电速率确定电池是否发生微短路。

其中,基准放电速率为上述实施例中的基准数据。基准放电速率为预先设置的放电速率,其可根据实际应用情况进行设置,本申请实施例对此不作具体限制。

在该实施例中,基准放电速率对应未发生微短路的电池200的放电速率。比如上述实施例中的2mV/天。通过将电池200的放电速率与基准放电速率进行对比,就能够确定电池200是否发生微短路。

在一实施例中,基准放电速率为预设的电池出厂时空载的情况下的出厂空载放电速率。

其中,电池出厂是指电池生产厂家完成电池生产、质量检验等工作后,将电池交付给销售商或其他使用方的过程。在此过程中,电池的品质、性能、寿命等关键指标应当符合相关的国家标准和行业标准。可确定出厂时的电池均为未发生微短路的电池。该类电池能够用于确定基准放电速率。并且,为了确保检测的精确度,用于确定基准放电速率的电池与实际需要被检测的电池应为同一类型的电池。

具体地,在电池未接入任何电路的前提下,即电池处于空载的前提下,获取电池在前后间隔的两个电池数据。并通过步骤301计算电池的放电速率。该放电速率即为出厂空载放电速率,也为基准放电速率。

在另一实施例中,基准放电速率为预设的电池出厂时在开关模块10断开电池与负载300之间的连接后的具有常开功耗的情况下的出厂常开放电速率。

其中,常开功耗指的是电池与负载300断开连接后,与电池保持连接的电路结构或电路模块所消耗的功率。以图1所示的电路结构为例。在通过开关模块10断开电池与负载300之间的连接后,电池的正极仍与开关模块10及电压采样模块20保持连接。此时,开关模块10及电压采样模块20可能会消耗电池的电能,这部分所消耗的电能即为常开功耗。

以图1所示的电路结构为例获取出厂常开放电速率的过程如下:首先,通过开关模块10断开电池与负载300之间的连接。接着,将图1中的电池更换为刚出厂的电池(该电池确定未发生微短路)。之后,获取电池在前后间隔的两个电池数据。并通过步骤401计算电池的放电速率。该放电速率即为出厂常开放电速率,也为基准放电速率。

在该实施例中,通过将电池在具有常开功耗下的放电速率作为基准放电速率,能够在实际检测电池的过程中对常开功耗所导致的误差进行补偿,即能够消除常开功耗所导致的误差,有利于进一步提高检测电池是否微短路的精确度。

在一实施例中,如图5所示,控制模块30所执行的基于电池的放电速率与一个基准放电速率确定电池是否发生微短路的过程具体包括如下方法步骤(该方法步骤也由控制模块30执行):

步骤501:计算电池的放电速率与基准放电速率之间的差值。

步骤502:若差值大于第一差值阈值,则确定电池发生微短路。

其中,第一差值阈值可根据实际应用情况进行设置,本申请实施例对此不作具体限制。在一些实施方式中,还可以基于电池的实际情况而进行相应的设置不同的第一差值阈值,比如,基于电池的温度与已经经历过的充放电次数设置对应的第一差值阈值,如随着电池已经经历过的充放电次数越多,第一差值阈值设置得越大。

由上述实施例可得,基准放电速率为基于未发生微短路的电池所获取的放电速率。通过计算电池的放电速率与基准放电速率之间的差值,能够确定实际所检测的电池与未发生微短路的电池二者的放电速率的差别。

若电池的放电速率与基准放电速率之间的差值小于或等于第一差值阈值,可认为实际所检测的电池与未发生微短路的电池二者的放电速率的差别较小,电池未发生微短路。

反之,若电池的放电速率与基准放电速率之间的差值大于第一差值阈值,可认为实际所检测的电池与未发生微短路的电池二者的放电速率的差别较大,电池的自放电速率过大,电池已发生微短路异常。继而,此时可发出预警以对用户进行提示,并采取相应的保护措施,以降低电池出现热失控的风险,提高电池使用的安全性。

请参照图6,图6为本申请实施例提供的电池检测方法的流程图。其中,该电池检测方法应用于电池检测装置,电池检测装置包括开关模块,开关模块连接于电池与负载之间。其中,在一些实施方式中,这里的电池检测装置可通过如图1-图2所示的电路结构实现,具体实现过程在上述实施例已进行详细描述,这里不再赘述。如图6所示,该电池检测方法包括如下步骤:

步骤601:控制开关模块断开,以断开电池与负载之间的连接。

步骤602:获取电池的电池数据。

其中,电池数据包括电压、平均电流、平均功耗与荷电状态中的至少一种。

步骤603:基于前后间隔的两个电池数据计算电池的放电速率。

步骤604:基于电池的放电速率与基准放电速率确定电池是否发生微短路。

具体地,在对电池进行微短路测试时,首先通过开关模块断开电池与负载之间的连接。接着,获取电池的电池数据。再基于前后间隔的两个电池数据,即前电池数据与后电池数据计算电池的放电速率。最后,将电池的放电速率与基准放电速率进行对比,就能够确定电池是否发生的微短路。

在该实施例中,由于首先断开了电池与负载之间的连接,则能够避免负载可能产生的功耗作为电池自放电的功耗。从而,能够减小负载可能产生的功耗而导致的误差,有利于提高检测电池微短路的精度,即能够较为准确地检测到电池是否发生微短路。

应理解,方法实施例中对电池检测装置的具体控制以及产生的有益效果,可以参考上述电池检测装置的实施例中的相应描述,为了简洁,这里不再赘述。

本申请实施例还提供了一种电子设备,请参见图7,电子设备700包括:至少一个处理器701;以及,与至少一个处理器701通信连接的存储器702,图7中以其以一个处理器701为例。所述存储器702存储有可被所述至少一个处理器701执行的指令,所述指令被所述至少一个处理器701执行,以使所述至少一个处理器701能够执行上述图6所述的电池检测方法。所述处理器701和所述存储器702可以通过总线或者其他方式连接,图7中以通过总线连接为例。

存储器702作为一种非易失性计算机可读存储介质,可用于存储非易失性软件程序、非易失性计算机可执行程序以及模块,如本申请实施例中的电池检测方法对应的程序指令/模块。处理器701通过运行存储在存储器702中的非易失性软件程序、指令以及模块,从而执行服务器的各种功能应用以及数据处理,即实现上述方法实施例的电池检测方法。

存储器702可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储根据数据传输装置的使用所创建的数据等。此外,存储器702可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。

所述一个或者多个模块存储在所述存储器702中,当被所述一个或者多个处理器701执行时,执行上述任意方法实施例中的电池检测方法,例如,执行以上描述的图6的方法步骤。

上述产品可执行本申请实施例所提供的方法,具备执行方法相应的功能模块和有益效果。未在本实施例中详尽描述的技术细节,可参见本申请实施例所提供的方法。

可理解,该电子设备700可以为单独的一个设备,也可以为图1所示的控制模块30,还可以为图2所示的逻辑计算单元31。

本申请实施例还提供了一种非易失性计算机可读存储介质,所述计算机可读存储介质存储有计算机可执行指令,该计算机可执行指令被一个或多个处理器执行,例如,执行以上描述的图6的方法步骤。

本申请实施例还提供了一种计算机程序产品,包括存储在非易失性计算机可读存储介质上的计算程序,所述计算机程序包括程序指令,当所述程序指令被计算机执行时时,使所述计算机执行上述任意方法实施例中的电池检测方法,例如,执行以上描述的图6的方法步骤。

最后应说明的是:以上实施例仅用以说明本申请的技术方案,而非对其限制;在本申请的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本申请的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。

- 一种液位检测装置和包含其的设备以及液位检测方法、电子设备及计算机可读存储介质

- 文本检测方法、装置、电子设备及计算机可读存储介质

- 异常检测方法、装置、电子设备及可读存储介质

- 一种浴室加热装置和用于控制浴室加热装置的方法、设备、电子设备及计算机可读存储介质

- 模态框构建方法、装置、电子设备、计算机可读存储介质

- 电池检测方法、装置、电子设备和可读存储介质