一种采用异形垫片局部增强抑制多层空心结构表面凹槽缺陷的方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及一种对钛合金/镁合金不同结构板料在超塑成形/扩散连接时面板产生凹陷处进行局部增强从而控制成形时产生凹槽缺陷的方法,属于精密钣金加工领域。

背景技术

超塑成形/扩散连接工艺,是一种制造先进航空钛合金复杂薄壁整体空心结构件的先进工艺,具有减轻飞行器结构重量、节约生产成本等优点,对我国航空航天工业事业的进一步发展有着重要的现实意义。

通过超塑成形/扩散连接技术,可以得到多种结构复杂件,比如:四层结构、点阵结构和蛋盒结构。这些结构件在成形过程中极易产生表面凹槽缺陷,通过改变面板与芯板的厚度比可以减轻凹槽缺陷。然而在实际的工业应用中,为了保证成型件的力学性能和使用性能,芯板的厚度不宜选择太薄,为了满足整体结构的轻量化只能适当降低面板厚度,这样就加重了凹槽缺陷问题。因此,急需提出一个可以控制多种结构表面凹槽缺陷的方法。

在已公开的现有技术中,专利CN109396676A公开了一种控制三层空心夹层结构表面沟槽缺陷的方法,采用在上下面板与模具之间增加上下包套,可以保证零件的成形完整性,有效控制了三层结构表面沟槽问题。但对于大型三层结构来说,该方法制造成本较高,且由于加了层包套,三层结构成形圆角区等位置很难完全贴模,无法保证成形精度。

专利CN108746312A公开了一种消除超塑成形/扩散连接四层结构表面沟槽的方法,采用在面板与芯板之间通气施加背压来消除表面沟槽影响。该方法步骤虽然简单且可以有效地消除四层结构表面产生的凹槽缺陷,但是由于其成形时需要通入两路气,气路连接时耗时耗力,同时若其在面板与芯板之间通入的背压时间过长,在芯板成形过程中三角区位置合不起来,会产生很大间隙,无法成形的很好。

发明内容

本发明针对以上问题,提出了一种采用异形垫片局部增强抑制多层空心结构表面凹槽缺陷的方法,在面板凹陷处局部增强以控制钛合金/镁合金材料四层板结构、点阵结构、蛋盒结构等不同夹层结构表面缺陷,实现了有效抑制表面缺陷产生的目的。

本发明的技术方案为:最终加工出板料的基元件,即待加工的基元件为四层板结构、点阵结构或蛋盒结构,包括两个面板以及处在两个面板之间的芯板,所述面板和芯板之间扩散连接,并通过超塑成形加工出基元件;

在所述面板和芯板之间还设有垫片,所述垫片布置在面板和芯板之间的扩散连接位置;按以下步骤进行加工:

步骤1、按照待加工的基元件外形制造相应的超塑成形或扩散连接模具,根据不同零件所受载荷情况,优化设计出不同结构芯板的尺寸和筋条数量,并设计出四层板结构筋条的宽度b

步骤2、根据所需对不同结构零件的芯板厚度d

其中为了保证成型件的性能,选择芯板的厚度d

步骤3、针对不同的面板和芯板厚度,对垫片的最大厚度d

进一步的,可以选择均匀壁厚的垫片,也可以选择非均匀壁厚的垫片,所述垫片呈圆柱状、圆台状或顶面中心向上拱起的异形。

步骤3中待加工的基元件为四层板结构时按照r

步骤4、将垫片与面板扩散焊接区域预先进行激光焊接;

步骤5、芯板处理,根据设计在芯板两侧非扩散区域涂覆止焊剂;

步骤6、将面板和芯板进行组合;

具体的,将点阵结构与蛋盒结构从上往下按照面板、芯板、面板的顺序进行组合,或者是,将四层板结构的两块芯板筋条部位对应进行组合;

步骤7、对组合件进行扩散连接,实现垫片与芯板之间的扩散焊接;

步骤8、对扩散连接后的组合件进行气胀前处理,并留出进气道,并在进气道中布置气管;

具体的,将点阵结构与蛋盒结构扩散连接后的组合件放入模具,对四周压边区域进行封焊,在芯板与上面板之间、芯板与下面板之间分别预留进气道;

或者是,将四层板结构按照从上往下:面板、芯板、芯板、面板进行组合,对四周压边区域进行封焊,在上面板与上芯板之间、下面板和下芯板之间、两芯板之间分别预留进气道;

步骤9、通入氩气进行超塑成形;

具体的,向点阵结构与蛋盒结构各预留气道通入氩气,在高温条件下实现超塑成形/扩散连接;

而四层板结构的成形分为两个阶段,先向上面板与上芯板、下面板和下芯板之间通入氩气,待面板成形完全之后,向两芯板之间通入氩气,在高温条件下实现超塑成形/扩散连接;如图3~4所示,与不加垫片的成形结果相比,在夹层结构面板表面凹陷处局部添加垫片可以显著控制缺陷的产生;

步骤10、待成形件冷却到室温后从超塑成形模具中取出成形后的基元件,采用电火花线切割或激光切割等方法去除气管及多余材料,最后加工出四层板结构、点阵结构或蛋盒结构基元件。

本发明的有益效果在于:通过本发明的方法成形超塑成形/扩散连接四层板结构、点阵结构和蛋盒结构等夹层结构,能够成功避免其在面板表面产生的缺陷并有效地保证了其表面质量。针对不同夹层结构成形时出现的缺陷问题,在面板局部区域采用垫片增强方式,实现了对均匀壁厚垫片增强体参数的定量化设计,可以适用于不同参数下的夹层结构成形。此外,针对四层板结构和点阵结构成形时出现的缺陷问题设计了非均匀壁厚的异形垫片,更加针对性地改善了凹槽缺陷。同时该方法成形出的零件在加工效率、制造成本、机械性能方面有着显著的优势。

附图说明

图1为垫片的示意图一;

图2为垫片的示意图二;

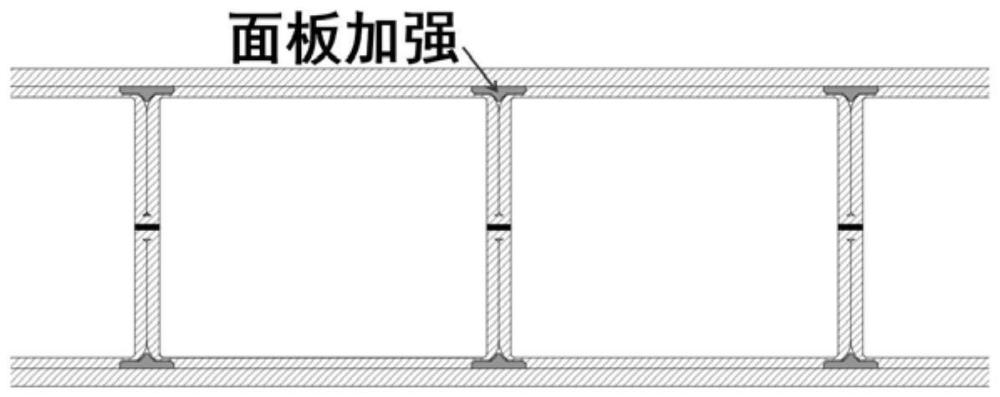

图3为本案的加工出基元件的截面图;

图4为现有技术成形后的缺陷示意图;

图5为四层板结构基元件芯板示意图;

图6为点阵结构基元件芯板示意图;

图7为四层板结构增加圆柱状垫片时的成形示意图;

图8为四层板结构增加异形状垫片时的成形示意图;

图9为点阵结构增加圆台状垫片时的成形示意图。

具体实施方式

为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

实施例一:

本实施方案针对四层板结构焊点处的凹槽缺陷进行局部增强,选用的增强体为均匀壁厚垫片,面板采用的是1mm厚的AZ31镁合金,芯板采用的是1.4mm厚的AZ31镁合金,垫片用的是厚度为0.8mm,半径为4mm的AZ31镁合金;

具体成形方法流程如下:

步骤1、建立所需四层板成形基元件模型,根据成形件的受力情况,确定四层板结构芯板的筋条宽度以及胞体尺寸,如图5所示;

步骤2、选择芯板和面板厚度分别为1.4mm和1mm;

步骤3、选择垫片厚度为0.8mm及半径为4mm;此类垫片呈圆柱状;

步骤4、将所有的垫片与面板中心缺陷区域预先进行激光焊接;

步骤5、芯板处理,在扩散焊接前,根据设计在芯板非筋条区域涂覆止焊剂;

步骤6、将四层板结构中两块芯板的筋条部位对应进行组合;

步骤7、对组合件加热加压进行扩散连接,实现两块芯板之间的扩散焊接;

步骤8、对扩散连接后的组合件进行气胀前处理,并留出进气道,并在进气道中布置气管:将四层板结构按照从上往下:面板、芯板、芯板、面板进行组合,对四周压边区域进行封焊,在上面板与上芯板、下面板和下芯板、两芯板之间分别预留进气道;

步骤9、四层板结构的成形分为两个阶段,先向上面板与上芯板之间、下面板和下芯板之间通入氩气,待面板成形完全之后,向两芯板之间通入氩气,在400℃下实现超塑成形/扩散连接,成形示意图如图7所示;其中真空度为5.0×10

步骤10、待成形件冷却到室温后从超塑成形模具中取出成形后的基元件,采用电火花线切割或激光切割等方法去除气管及多余材料,最后加工出四层板中空结构基元件。

实施例二:

本实施方案针对四层板结构焊点处的凹槽缺陷进行局部增强,选用的增强体为非均匀壁厚垫片,面板采用的是1mm厚的TA15钛合金,芯板采用的是1.4mm厚的TA15钛合金,非均匀壁厚垫片用的是底面半径为4mm的TA15钛合金;

具体成形方法流程如下:

步骤1、建立所需四层板成形基元件模型,根据成形件的受力情况,确定四层板结构芯板的筋条宽度以及胞体尺寸,如图5所示;

步骤2、选择芯板和面板厚度分别为1.4mm和1mm;

步骤3、选择垫片厚度为0.8mm及底面最大半径为4mm;此类垫片呈顶面中心向上拱起的异形状;

步骤4、将所有垫片的圆形底面与面板中心缺陷区域预先进行激光焊接;

步骤5、芯板处理,在扩散焊接前,根据设计在芯板非筋条区域涂覆止焊剂;

步骤6、将四层板结构中两块芯板的筋条部位对应进行组合;

步骤7、对组合件加热加压进行扩散连接,实现两块芯板之间的扩散焊接;

步骤8、对扩散连接后的组合件进行气胀前处理,并留出进气道,并在进气道中布置气管:将四层板结构按照从上往下:面板、芯板、芯板、面板进行组合,对四周压边区域进行封焊,在上面板与上芯板、下面板和下芯板、两芯板之间分别预留进气道;

步骤9、四层板结构的成形分为两个阶段,先向上面板与上芯板之间、下面板和下芯板之间通入氩气,待面板成形完全之后,向两芯板之间通入氩气,在930℃下实现超塑成形/扩散连接,成形示意图如图8所示;其中真空度为5.0×10

步骤10、待成形件冷却到室温后从超塑成形模具中取出成形后的基元件,采用电火花线切割或激光切割等方法去除气管及多余材料,最后加工出四层板中空结构基元件。

实施例三:

本实施方案针对点阵结构基元件焊点处的凹槽缺陷进行局部增强,选用的增强体为非均匀壁厚垫片,面板采用的是1mm厚的TA15钛合金,芯板采用的是1.4mm厚的TA15钛合金,垫片用的是厚度为0.8mm,底面最大半径为4mm的TA15钛合金,其中面板层数为两层,芯板焊点半径为2mm,垫片数量为25片;具体成形方法流程如下:

步骤1、建立所需成形基元件模型,根据成形件的受力情况,确定点阵结构芯板的筋条尺寸、筋条数量以及扩散焊点面积,如图6所示。

步骤2、选择芯板和面板厚度分别为1.4mm和1mm;

步骤3、选择垫片厚度为0.8mm,底面、顶面半径分别为4mm和2mm的圆台状垫片;

步骤4、将所有的垫片与面板中心缺陷区域,即面板上的扩散焊接区域预先进行激光焊接;

步骤5、芯板处理,在扩散焊接前,根据设计在芯板两侧非扩散区域涂覆止焊剂;

步骤6、将点阵结构按照从上往下:面板、芯板、面板进行组合;

步骤7、对组合件进行扩散连接,实现垫片与芯板之间的扩散焊接;

步骤8、对扩散连接后的组合件进行气胀前处理,并留出进气道,并在进气道中布置气管:将点阵结构扩散连接后的组合件放入模具,对四周压边区域进行封焊,在芯板与上面板之间、芯板与下面板之间分别预留进气道;

步骤9、向点阵结构各预留气道内通入氩气,在930℃下实现超塑成形/扩散连接,成形示意图如图9所示;其中真空度为5.0×10

步骤10、待成形件冷却到室温后从超塑成形模具中取出成形后的基元件,采用电火花线切割或激光切割等方法去除气管及多余材料,最后加工出点阵结构基元件。

本发明具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

- 一种双曲度变曲率异形截面带连通凹槽的固定器类零件的加工方法

- 薄壁三层空心结构件及控制表面沟槽缺陷的方法

- 一种异形带材及用该异形带材生产的双肋增强结构壁管

- 凹槽形异形截面增强织物的编织方法及采用的编织阳模

- 凹槽形异形截面增强织物的编织方法及采用的编织阳模