一种检测机翼疲劳断裂的方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及飞行器可靠性技术领域,具体的说涉及一种检测机翼疲劳断裂的方法。

背景技术

为了保证复合材料作为主要部件正常应用于各种场合,以及对复合材料部件或结构自身完整性的要求,尤其是航空航天应用场景下,复合材料结构件的完整性直接影响了飞行器的安全性和可靠性,需要对复合材料的结构完整性进行监测。

飞机机翼的表面为翼型结构,所以不是平面,并且由于飞机机翼具有后掠角度,其在飞行过程中承受的应力情况更为复杂,即同时承受飞行方向和后掠角方向两个方向叠加的应力,这也就给检测机翼的疲劳断裂带来了困难,利用现有的应变片结构进行检测,其结果已经不能真实的反映出机翼的疲劳情况。据此,需要设计一种检测方法,能够真实反映出机翼的疲劳断裂的位置和疲劳断裂的幅度,从而为飞机的设计和制造提供参考,以协助设计和制造人员对易受疲劳断裂的位置进行修正和加强。

发明内容

鉴于以上所述的技术问题,本发明实施例提供了一种检测机翼疲劳断裂的方法,能够真实反映出飞机机翼的疲劳断裂的位置和疲劳断裂的幅度。

一种检测机翼疲劳断裂的方法,包括:

步骤一、在飞机机翼被测部位上镀敷上第一组导电条,第一组导电条的方向平行于机翼前缘,机翼前缘后掠角为θ;若机翼与第一组导电条的接触面为导体,则需要对机翼表面进行绝缘处理,例如在机翼上先镀敷一层脆性绝缘层,再进行步骤二的操作;

第一组导电条中的每个导电条宽度为By,相邻导电条间距为Wy,厚度为Hy,具体取值与被测部位大小以及测量精度有关,通常可取By=0.1mm~5mm,Wy=0.1mm~5mm,Hy=0.1μm~0.1mm;

第一组导电条所用的材料为导电材料,如金属、合金、碳纳米管、高分子导电材料等;

步骤二、在第一组导电条上镀敷一层脆性绝缘层;

脆性绝缘层的作用是将其两侧的部件进行绝缘,防止短路,脆性绝缘层的材料可以为金属氧化物、陶瓷等绝缘材料形成的具有脆性的膜层;通过脆性绝缘层可以更精确的与疲劳断裂的区域相匹配,从而获得更精准的断裂面,通过脆性绝缘层传递给第二组导电条的疲劳断裂形状也可以与真实的疲劳断裂形状更接近,从而获得精准的疲劳断裂数据;

步骤三、在脆性绝缘层上镀敷第二组导电条;

第二组导电条中的导电条宽度为Bx,相邻导电条间距为Wx,厚度为Hx,具体取值与被测部位大小以及测量精度有关,通常可取Bx=0.1mm~5mm,Wx=0.1mm~5mm,Hx=0.1μm~0.1mm;

第二组导电条的方向平行于飞机飞行方向;即第一组导电条与第二组导电条的夹角为90°-θ;

第二组导电条所用的材料为导电材料,如金属、合金、碳纳米管、高分子导电材料等;

步骤四、检测第一组导电条的阻值Ra和第二组导电条的阻值Rb;

步骤五、对机翼进行疲劳测试;

步骤六、经过疲劳测试后,机翼被测部位可能会出现破裂,由于镀敷在机翼上的第一组导电条、脆性绝缘层和第二组导电条厚度非常薄,在宏观层面上可以认为是与机翼一体的,因此可以认为破裂会同样产生在上述膜层上,而且尺寸一致;

待疲劳测试结束,再次检测获得第一组导电条的阻值Ra’和第二组导电条的阻值Rb’,以此得到阻值的变化ΔRa和ΔRb,并分别计算两组导电条中断开导电条的数量;

步骤七、以两组导电片的共同顶点为坐标原点建立坐标系,其中y’垂直于第一组导电条的长度方向,x’轴垂直于第二组导电条的长度方向,二者之间的夹角等于90°-θ,并在x’oy’坐标系上标记第一组导电条、第二组导电条的坐标;

步骤八、通电检测两组导电条上断路的导电条,计算破裂的尺寸。

假设破裂的实际尺寸为Lx*Ly,造成了y’方向上2(j+1)~2(j+n)共n根导电条断裂,x’方向上(i+1)~3(i+m)共m根导电条断裂,由此可以在x’oy’坐标系中得到破裂的尺寸大致为长Cx=m*(Bx+Wx)、高Cy=n*(By+Wy),破裂的实际尺寸为Pa-Pb-Pc-Pd所围成的面积S,计算值为Pa-Pb’-Pc-Pd’围成的面积S’,二者的偏差程度由后掠角θ决定,θ通常在15-45度之间,显然θ越大,偏差越大,具体的计算方式为:

Lx=Cx=m·(Bx+Wx)

由此可得到破裂的实际尺寸。

步骤九、计算破裂的位置。为了确定破裂的具体位置,需要确定四个顶点的坐标的位置。在x’oy’坐标系下,各点的坐标分别为:

Pa:(x=Dx+Cx=(i+m)*(Bx+Wx),y=Dy=j*(By+Wy))

Pb:(x=Dx+Cx=(i+m)*(Bx+Wx),

y=Dy+Ly*cosθ=(j+n)*(By+Wy)-m*(Bx+Wx)*sinθ)

Pc:(x=Dx=i*(Bx+Wx),y=Dy+Cy=(j+n)*(By+Wy))

Pd:(x=Dx=i*(Bx+Wx),

y=Dy+Cy-Ly*cosθ=j*(By+Wy)+m*(Bx+Wx)*sinθ)

由此,破裂5的尺寸和位置全部确定,然后根据x’oy’坐标系与飞机坐标系的位置关系进行坐标转化,从而获得各个坐标在飞机坐标系中的数值。如果需要其他坐标系下的位置(例如飞机机身直角坐标系),可以通过坐标变换的方式进行转换。

注意到破裂不一定是矩形,可以是任意形状,同时破裂也不一定正好切断导电条,可能只是损伤了导电条的一部分,这些都会造成误差,为简明计算,上述计算推导过程忽略了这些误差。显然,当导电条的宽度(Bx、By)和间距(Wx、Wy)足够小的时候,即第一组导电条和第二组导电条的布局非常密时,上述误差非常小,可以控制在max{Bx,By,Wx,Wy}以内。在需要非常精确计算破裂的尺寸和位置信息时,可以考虑据此进行补偿。

本发明提供的检测机翼疲劳断裂的方法,直接根据机翼后掠角进行布置导电片,从而获得最接近真实状态的疲劳断裂数据,然后再经过坐标变换,获得精确的疲劳断裂数据,从而为飞机的设计、制造和飞行检测提供最真实的第一手数据,为机翼的修正、加强提供参考。

本发明中,设计与机翼后掠角相同的两组导电条,利用导电条的断裂检测,直接获得最符合疲劳破裂的数据,并利用导电条的分布提供准确的坐标,从而对断裂进行精准定位。

本发明中,根据断裂导电条的电阻变化和断裂导电条的直接检测,进行相互验证,从而确保检测数据的真实可靠,在检测领域也是首次应用。

附图说明

从下面结合附图对本发明的具体实施方式的描述中可以更好地理解本发明,其中:

通过阅读以下参照附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征。

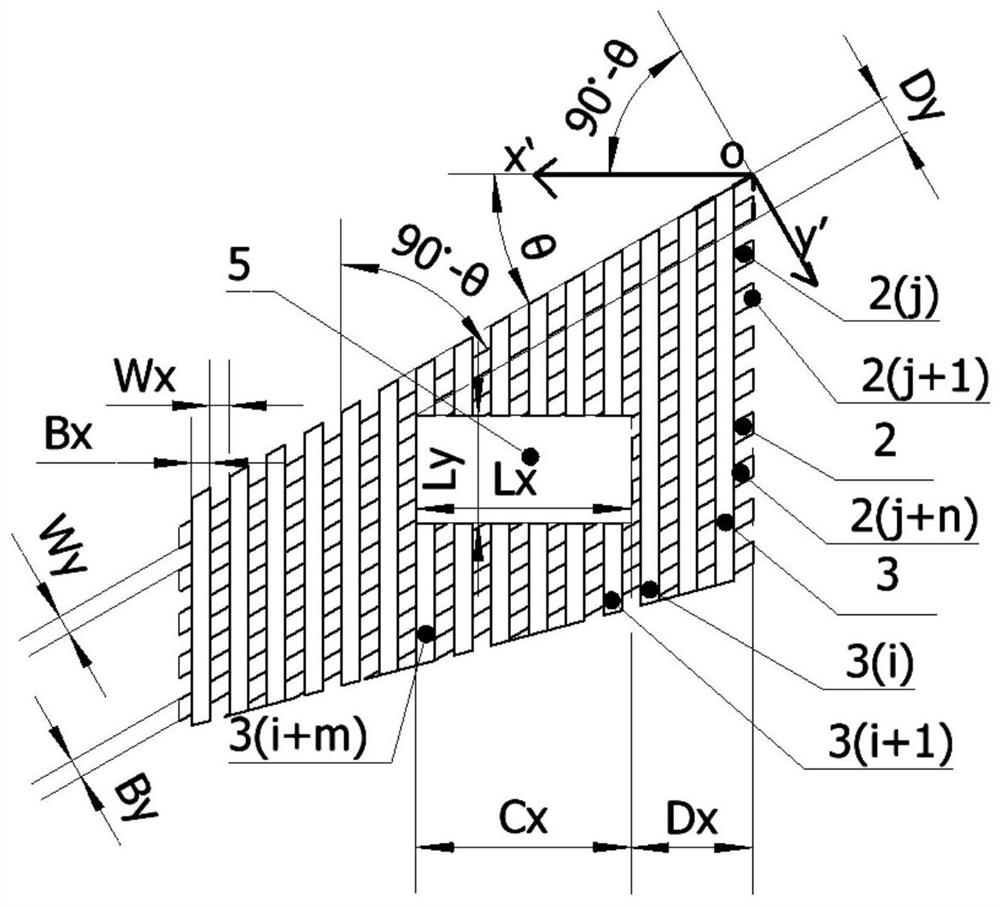

图1是第一组导电条与第二组导电条的布局结构图。

图2是从飞机飞行方向上第一组导电条与第二组导电条的横截面布局结构示意图。

图3是破裂在两种坐标系下的换算示意图。

其中:

1 为飞机机翼上的被测区域;

2 为第一组导电条;

2(j) 为y’方向上第一组导电条中的第j根导电条;

2(j+1) 为y’方向上第一组导电条中的第j+1根导电条;

2(j+n) 为y’方向上第一组导电条中的第j+n根导电条;

3 为第二组导电条;

3(i) 为x’方向上第二组导电条中的第i根导电条;

3(i+1) 为x’方向上第二组导电条中的第i+1根导电条;

3(i+m) 为x’方向上第二组导电条中的第i+m根导电条;

4 为脆性绝缘层;

5 为疲劳断裂;

51 为夹角。

具体实施方式

下面将详细描述本发明的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本发明的全面理解。但是,对于本领域技术人员来说很明显的是,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明的更好的理解。本发明决不限于下面所提出的任何具体配置和算法,而是在不脱离本发明的精神的前提下覆盖了元素、部件和算法的任何修改、替换和改进。在下面的描述中,没有示出公知的结构和技术,以便避免对本发明造成不必要的模糊。

现在将参考地描述示例实施方式,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本发明的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本发明的技术方案而没有所述特定细节中的一个或更多,或者可以采用其它的方法、组元、材料等。在其它情况下,不详细示出或描述公知结构、材料或者操作以避免模糊本发明的主要技术创意。

一种检测机翼疲劳断裂的方法,包括:

步骤一、在飞机机翼被测部位1上镀敷上第一组导电条2,第一组导电条2的方向平行于机翼前缘,机翼前缘后掠角为θ;若机翼1与第一组导电条2的接触面为导体,则需要对机翼表面进行绝缘处理,例如在机翼1上先镀敷一层脆性绝缘层4,再进行步骤二的操作;

第一组导电条2中的每个导电条2(j)宽度为By,相邻导电条间距为Wy,厚度为Hy,具体取值与被测部位大小以及测量精度有关,通常可取By=0.1mm~5mm,Wy=0.1mm~5mm,Hy=0.1μm~0.1mm;

第一组导电条2所用的材料为导电材料,如金属、合金、碳纳米管、高分子导电材料等;

步骤二、在第一组导电条2上镀敷一层脆性绝缘层4;

脆性绝缘层的作用是将其两侧的部件进行绝缘,防止短路,脆性绝缘层的材料可以为金属氧化物、陶瓷等绝缘材料形成的具有脆性的膜层;通过脆性绝缘层可以更精确的与疲劳断裂的区域相匹配,从而获得更精准的断裂面,通过脆性绝缘层传递给第二组导电条的疲劳断裂形状也可以与真实的疲劳断裂形状更接近,从而获得精准的疲劳断裂数据;

步骤三、在脆性绝缘层4上镀敷第二组导电条3,整体结构如图2所示;

第二组导电条3中的导电条3(i)宽度为Bx,相邻导电条间距为Wx,厚度为Hx,具体取值与被测部位大小以及测量精度有关,通常可取Bx=0.1mm~5mm,Wx=0.1mm~5mm,Hx=0.1μm~0.1mm;

第二组导电条3的方向平行于飞机飞行方向;即第一组导电条2与第二组导电条3的夹角为90°-θ,如图1所示;

第二组导电条3所用的材料为导电材料,如金属、合金、碳纳米管、高分子导电材料等;

步骤四、检测第一组导电条2的阻值Ra和第二组导电条3的阻值Rb;

步骤五、对机翼进行疲劳测试;

步骤六、经过疲劳测试后,机翼被测部位可能会出现破裂5,由于镀敷在机翼1上的第一组导电条2、脆性绝缘层4和第二组导电条3厚度非常薄,在宏观层面上可以认为是与机翼1一体的,因此可以认为破裂5会同样产生在上述膜层上,而且尺寸一致;

待疲劳测试结束,再次检测获得第一组导电条2的阻值Ra’和第二组导电条3的阻值Rb’,以此得到阻值的变化ΔRa和ΔRb,并分别计算两组导电条中断开导电条的数量;

步骤七、以两组导电片的共同顶点为坐标原点建立坐标系,其中y’垂直于第一组导电条2的长度方向,x’轴垂直于第二组导电条3的长度方向,二者之间的夹角等于90°-θ,并在x’oy’坐标系上标记第一组导电条2、第二组导电条3的坐标,如图1所示;

步骤八、通电检测两组导电条上断路的导电条,计算破裂的尺寸。

如图1所示,假设破裂5的实际尺寸为Lx*Ly,造成了y’方向上2(j+1)~2(j+n)共n根导电条断裂,x’方向上3(i+1)~3(i+m)共m根导电条断裂,由此可以在x’oy’坐标系中得到破裂5的尺寸大致为长Cx=m*(Bx+Wx)、高Cy=n*(By+Wy),如图3所示,破裂5的实际尺寸为Pa-Pb-Pc-Pd所围成的面积S,计算值为Pa-Pb’-Pc-Pd’围成的面积S’,二者的偏差程度由后掠角θ决定,θ通常在15-45度之间,显然θ越大,偏差越大,具体的计算方式为:

Lx=Cx=m·(Bx+Wx)

由此可得到破裂5的实际尺寸。

步骤九、计算破裂5的位置。为了确定破裂5的具体位置,需要确定四个顶点的坐标的位置。如图1所示,在x’oy’坐标系下,各点的坐标分别为:

Pa:(x=Dx+Cx=(i+m)*(Bx+Wx),y=Dy=j*(By+Wy))

Pb:(x=Dx+Cx=(i+m)*(Bx+Wx),

y=Dy+Ly*cosθ=(j+n)*(By+Wy)-m*(Bx+Wx)*sinθ)

Pc:(x=Dx=i*(Bx+Wx),y=Dy+Cy=(j+n)*(By+Wy))

Pd:(x=Dx=i*(Bx+Wx),

y=Dy+Cy-Ly*cosθ=j*(By+Wy)+m*(Bx+Wx)*sinθ)

由此,破裂5的尺寸和位置全部确定了。如果需要其他坐标系下的位置(例如飞机机身直角坐标系),可以通过坐标变换的方式进行转换。

注意到图1中破裂5不一定是矩形,可以是任意形状,同时破裂5也不一定正好切断导电条3(i+1),可能只是损伤了导电条3(i+1)的一部分,这些都会造成误差,为简明计算,上述计算推导过程忽略了这些误差。显然,当导电条的宽度(Bx、By)和间距(Wx、Wy)足够小的时候,即第一组导电条2和第二组导电条3的布局非常密时,上述误差非常小,可以控制在max{Bx,By,Wx,Wy}以内。在需要非常精确计算破裂5的尺寸和位置信息时,可以考虑据此进行补偿。

本发明提供的检测机翼疲劳断裂的方法,直接根据机翼后掠角进行布置导电片,从而获得最接近真实状态的疲劳断裂数据,然后再经过坐标变换,获得精确的疲劳断裂数据,从而为飞机的设计、制造和飞行检测提供最真实的第一手数据,为机翼的修正、加强提供参考。

本发明中,设计与机翼后掠角相同的两组导电条,利用导电条的断裂检测,直接获得最符合疲劳破裂的数据,并利用导电条的分布提供准确的坐标,从而对断裂进行精准定位。

本发明中,根据断裂导电条的电阻变化和断裂导电条的直接检测,进行相互验证,从而确保检测数据的真实可靠,在检测领域也是首次应用。

本领域技术人员应能理解,上述实施例均是示例性而非限制性的。在不同实施例中出现的不同技术特征可以进行组合,以取得有益效果。本领域技术人员在研究说明书及权利要求书的基础上,应能理解并实现所揭示的实施例的其他变化的实施例。在权利要求书中,术语“包括”并不排除其他装置或步骤;不定冠词“一个”不排除多个;术语“第一”、“第二”用于标示名称而非用于表示任何特定的顺序。

- 一种检测机翼疲劳断裂的方法

- 一种检测机翼疲劳断裂的装置