一种便于余热回收的工业窑炉用循环回收装置

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及余热回收技术领域,具体为一种便于余热回收的工业窑炉用循环回收装置。

背景技术

在已投运的工业企业耗能装置中,原始设计未被合理利用的显热和潜热。它包括高温废气余热、冷却介质余热、废汽废水余热、高温产品和炉渣余热、化学反应余热、可燃废气废液和废料余热等。根据调查,各行业的余热总资源约占其燃料消耗总量的17%到67%,可回收利用的余热资源约为余热总资源的60%比如公告号为CN106195970B的授权的中国发明专利的一种一种烟气余热回收装置,通过烟气换热器和低温烟气脱硫排放装置使高温烟气经过降温和脱硫净化后排至大气,避免造成环境污染,同时通过烟气换热器内部的一级换热器和二级换热器将高温烟气的余热与换热器中的水流体进行热交换让水流体升温,并将经升温处理的水流体回送至燃气锅炉中使用,有效提高了燃气锅炉的余热能源的利用率,同时也节约了水源,减少污水排放;烟气换热器内一级换热器的多排翅片超导热管设置在高温烟气进口和低温烟气出口之间,可有效拦截进入一级换热器内部的高温烟气,避免烟气不流经过换热而直接排放到大气中,并且也提高了烟气余热回收效率,在低温烟气管道中的温度传感器的监控下,经过降温处理的烟气可达到最佳脱硫温度,并经过低温烟气管道和引风机引导至低温烟气脱硫排放装置中进行脱硫除尘处理,具有较高的脱硫效率,也节约了脱硫用水,经过脱硫除尘处理的低温烟气直接排放到大气中,有效降低了对大气环境的热、硫及灰尘污染,能够有效促进环境与经济的协调发展;采用聚四氟乙烯材料制作而成的多排翅片超导热管具有良好的防腐蚀性能和不沾灰性能,附着于翅片超导热管外表面的灰尘和沉积物只需通过脉冲式除尘器即可有效去除,避免灰尘和沉积物附着在翅片超导热管外表面而影响其热交换效率,为了更好地利用余热,在工业窑炉内一般尽可能增加可利用余热的装置,所以现有的余热回收装置得到了不断的创新和发展,因此可知现在的余热回收装置基本满足人们需求,但是仍然存在一些问题。

现有余热回收装置一般结构较为简单,功能较为单一,只能简单地将多余的部分热量加以利用,利用率较低,不能对余热进行循坏利用,降低了装置的实用性,且在回收装置使用过久后上面会积存部分碳灰,影响热量的传导,而人工拆卸装置操作较为繁琐费力,降低了装置的实用性,因此亟需一种便于余热回收的工业窑炉用循环回收装置来解决上述问题。

发明内容

本发明的目的在于提供一种便于余热回收的工业窑炉用循环回收装置,以解决上述背景技术中提出的现有余热回收装置只能简单地将多余的部分热量加以利用,利用率较低,不能对余热进行循坏利用,降低了装置的实用性以及回收装置使用过久后上面会积存部分碳灰,影响热量的传导,而人工拆卸装置操作较为繁琐费力,降低了装置的便捷性的问题。

为实现上述目的,本发明提供如下技术方案:一种便于余热回收的工业窑炉用循环回收装置,包括窑炉主体,所述窑炉主体上设置有余热回收机构,所述余热回收机构包括热量传导块、热量传导板、连接管、预热箱和隔离门,所述窑炉主体一侧开设有腔室,且腔室内设置有热量传导块,所述热量传导块上设置有热量传导片,所述热量传导块一端固定连接有热量传导板,且热量传导板另一端固定连接有另一热量传导块,所述窑炉主体一端固定连接有连接管,且连接管外表面固定连接有隔热层,所述连接管远离窑炉主体的一端固定连接有预热箱,所述连接管连通预热箱内部,且腔室内壁远离热量传导块的一侧开设有槽口,且槽口内上设置有隔离门。

优选的,且腔室内壁设置有清理机构,所述清理机构包括固定板、第一活动杆和固定套,且腔室内壁一端固定连接有固定板,且固定板上通过轴承活动连接有第一活动杆,所述第一活动杆设置有三组,三组所述第一活动杆在固定板呈等距离分布,所述第一活动杆外表面固定连接有固定套,且固定套外表面固定连接有清理刮片。

优选的,所述窑炉主体上设置有第一联动机构,所述第一联动机构包括转动把、第二活动杆、第一齿轮和齿条板,所述窑炉主体一侧设置有转动把,所述转动把另一端固定连接有第二活动杆,且第二活动杆另一端贯穿窑炉主体并延伸至腔室内部,所述第二活动杆通过轴承与窑炉主体活动连接,所述第二活动杆侧表面固定连接有第一齿轮,所述隔离门前端通过连接杆固定连接有与第一齿轮相啮合的齿条板。

优选的,所述第二活动杆上设置有第二联动机构,所述第二联动机构包括第一锥形齿轮、第二锥形齿轮、第三活动杆、第一皮带轮和第二齿轮,所述第二活动杆侧表面固定连接有第一锥形齿轮,且第一锥形齿轮啮合有第二锥形齿轮,所述第二锥形齿轮顶端固定连接有第三活动杆,且腔室内壁固定连接有轴承支撑座,所述第三活动杆套设于轴承支撑座内部,所述第三活动杆另一端固定连接有第一皮带轮,三组第一活动杆中间的一组顶端固定连接有第二皮带轮,所述第一皮带轮和第二皮带轮上套设有皮带主体,三组所述第一活动杆上皆设置有第二齿轮,三组第二齿轮中相邻的两组第二齿轮皆相互啮合。

优选的,所述热量传导块设置有两组,两组所述热量传导块关于窑炉主体对称设计。

优选的,所述热量传导块由底板和传导杆组成,且传导杆固定连接有热量传导片。

优选的,所述隔离门上下两端皆固定连接有滑板,且槽口内壁开设有与滑板相互配合的滑槽,所述隔离门一端固定连接有密封板,且槽口内壁靠近隔离门的一端开设有与密封板相互配合的密封槽。

优选的,所述固定套侧表面设置有四组清理刮片,所述清理刮片焊接在固定套侧表面,且清理刮片呈倾斜设计。

优选的,所述转动把一端固定连接有操作握把,所述操作握把上粘接有软垫。

与现有技术相比,本发明的有益效果是:

1、该便于余热回收的工业窑炉用循环回收装置通过余热回收机构和第一联动机构的设计,解决了现有余热回收装置只能简单地将多余的部分热量加以利用,利用率较低,不能对余热进行循坏利用,降低了装置的实用性的问题,使得装置可以将多余的热量回收并进行循环利用,提升了能量的利用率,提升了装置的实用性;

2、该便于余热回收的工业窑炉用循环回收装置设置有清理机构和第二联动机构,解决了回收装置使用过久后上面会积存部分碳灰,影响热量的传导,而人工拆卸装置操作较为繁琐费力,降低了装置的便捷性的问题,使得余热回收装置在使用过程中可以自动进行清洁,却不需要增加额外的动力机构,余热回收机构和清理机构也可以人工操控来同步进行,从而无需人工拆卸进行清理,减少了工作人员的工作量,并使得操作更加简便省力,提升了装置的便捷性。

附图说明

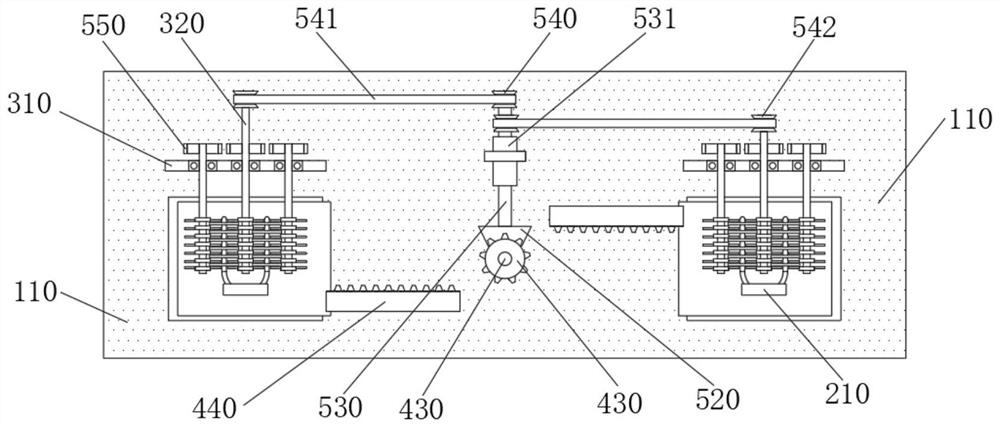

图1为本发明的结构正视剖面示意图;

图2为本发明的结构俯视剖面示意图;

图3为本发明的散热机构处的局部结构正视示意图;

图4为本发明的窑炉主体和隔离门处的局部结构正视剖面示意图;

图5为本发明的固定套和清理刮片处的结构正视剖面示意图;

图6为本发明的图2中A处的结构放大示意图。

图中:110、窑炉主体;210、热量传导块;211、热量传导片;220、热量传导板;230、连接管;231、隔热层;240、预热箱;250、隔离门;251、滑板;252、滑槽;253、密封板;254、密封槽;310、固定板;320、第一活动杆;330、固定套;331、清理刮片;410、转动把;411、软垫;412、操作握把;420、第二活动杆;430、第一齿轮;440、齿条板;510、第一锥形齿轮;520、第二锥形齿轮;530、第三活动杆;531、轴承支撑座;540、第一皮带轮;541、皮带主体;542、第二皮带轮;550、第二齿轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-6,本发明提供的一种实施例:一种便于余热回收的工业窑炉用循环回收装置,包括窑炉主体110,窑炉主体110上设置有余热回收机构,余热回收机构包括热量传导块210、热量传导板220、连接管230、预热箱240和隔离门250,窑炉主体110一侧开设有腔室,且腔室内设置有热量传导块210,热量传导块210上设置有热量传导片211,热量传导块210一端固定连接有热量传导板220,且热量传导板220另一端固定连接有另一热量传导块210,窑炉主体110一端固定连接有连接管230,且连接管230外表面固定连接有隔热层231,连接管230远离窑炉主体110的一端固定连接有预热箱240,连接管230连通预热箱240内部,且腔室内壁远离热量传导块210的一侧开设有槽口,且槽口内上设置有隔离门250,其作用为使得装置可以将多余的热量回收并进行循环利用,提升了能量的利用率,提升了装置的实用性。

进一步在于,且腔室内壁设置有清理机构,清理机构包括固定板310、第一活动杆320和固定套330,且腔室内壁一端固定连接有固定板310,且固定板310上通过轴承活动连接有第一活动杆320,第一活动杆320设置有三组,三组第一活动杆320在固定板310呈等距离分布,第一活动杆320外表面固定连接有固定套330,且固定套330外表面固定连接有清理刮片331,其作用为使得余热回收装置在使用过程中可以自动进行清洁,却不需要增加额外的动力机构,余热回收机构和清理机构也可以人工操控来同步进行,从而无需人工拆卸进行清理,减少了工作人员的工作量,并使得操作更加简便省力,提升了装置的便捷性。

进一步在于,窑炉主体110上设置有第一联动机构,第一联动机构包括转动把410、第二活动杆420、第一齿轮430和齿条板440,窑炉主体110一侧设置有转动把410,转动把410另一端固定连接有第二活动杆420,且第二活动杆420另一端贯穿窑炉主体110并延伸至腔室内部,第二活动杆420通过轴承与窑炉主体110活动连接,第二活动杆420侧表面固定连接有第一齿轮430,隔离门250前端通过连接杆固定连接有与第一齿轮430相啮合的齿条板440,其作用为使得结构可以简便的控制隔离门250的开关,确保了装置的易用性。

进一步在于,第二活动杆420上设置有第二联动机构,第二联动机构包括第一锥形齿轮510、第二锥形齿轮520、第三活动杆530、第一皮带轮540和第二齿轮550,第二活动杆420侧表面固定连接有第一锥形齿轮510,且第一锥形齿轮510啮合有第二锥形齿轮520,第二锥形齿轮520顶端固定连接有第三活动杆530,且腔室内壁固定连接有轴承支撑座531,第三活动杆530套设于轴承支撑座531内部,第三活动杆530另一端固定连接有第一皮带轮540,三组第一活动杆320中间的一组顶端固定连接有第二皮带轮542,第一皮带轮540和第二皮带轮542上套设有皮带主体541,三组第一活动杆320上皆设置有第二齿轮550,三组第二齿轮550中相邻的两组第二齿轮550皆相互啮合,其作用为使得机构可以带动清理机构工作,不需要使用额外的动力去带动机构的运行,可以在余热回收机构的同时带动清理机构同时对余热回收机构进行清理,使得装置的联动性大大提升,装置使用时更加节能环保,确保了装置的优化性。

进一步在于,热量传导块210设置有两组,两组热量传导块210关于窑炉主体110对称设计,其作用为使得装置可以同时预热更多工件,不会由于无法同时预热太多工件导致需要等待工件预热完毕后才能进行加工,提升了加工的效率。

进一步在于,热量传导块210由底板和传导杆组成,且传导杆固定连接有热量传导片211,热量传导块210和热量传导板220皆采用紫铜材质制作,其作用为使得结构更加合理,导热性能更加良好。

进一步在于,隔离门250上下两端皆固定连接有滑板251,且槽口内壁开设有与滑板251相互配合的滑槽252,隔离门250一端固定连接有密封板253,且槽口内壁靠近隔离门250的一端开设有与密封板253相互配合的密封槽254,其作用为使得隔离门250打开时更加稳定,确保了结构的稳定性。

进一步在于,固定套330侧表面设置有四组清理刮片331,清理刮片331焊接在固定套330侧表面,且清理刮片331呈倾斜设计,且清理刮片331底部与热量传导片211表面贴合,其作用为使得清理效果更好,使得热量传导片211表面不会积存碳灰,间接的提升了装置的导热效率。

进一步在于,转动把410一端固定连接有操作握把412,操作握把412上粘接有软垫411,且软垫411采用耐热性较好的石棉,对温度有较好的隔绝作用,其作用为使得操作更为舒适便捷,即使部分热量传导到操作握把412上也不会烫伤手部,确保了装置的安全性和舒适性。

工作原理:对工件进行预热时,转动操作握把412,使得操作握把412通过转动把410、第二活动杆420和轴承的配合带动第一齿轮430转动,通过滑板251和滑槽252的配合,使得第一齿轮430转动时带动隔离门250打开,从而使得窑炉主体110内部的热量进入,热量进入腔室内热量通过热量传导片211传导到热量传导块210上,再由热量传导块210通过热量传导板220传导到预热箱240内的热量传导块210上,再被热量传导片211散发到预热箱240内部,从而对预热箱240内放置的工件进行预热;

在第二活动杆420转动过程中会带动第一锥形齿轮510转动,第一锥形齿轮510会带动啮合第二锥形齿轮520转动,第二锥形齿轮520转动时会带动固定在一起的第三活动杆530在轴承支撑座531内转动,第三活动杆530转动时会带动第一皮带轮540转动,第一皮带轮540通过第一皮带轮540、皮带主体541和第二皮带轮542的配合带动第二皮带轮542转动,第二皮带轮542转动时通过带动第一活动杆320来带动第一活动杆320上的第二齿轮550转动,一组第二齿轮550转动会带动另外两组啮合的第二齿轮550转动,从而使得另外两组第一活动杆320也一起转动,在第一活动杆320转动的同时会带动固定套330转动,固定套330转动会带动固定套330侧表面的清理刮片331对热量传导片211表面的碳灰进行刮除,操作到此结束。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种便于余热回收的工业窑炉用循环回收装置

- 一种工业窑炉余热回收装置及余热回收方法