一种碳刷弧面自动研磨工具及其使用方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及电机碳刷接触面的弧面加工用工具,具体涉及一种碳刷弧面自动研磨工具及其使用方法。

背景技术

特高压换流站运维检修工作中,调相机碳刷更换时,存在新碳刷端部弧度与在运碳刷端部不一致的问题,新碳刷加装后会出现打火及发热的问题,因此在更换碳刷时均会对新碳刷端部弧面进行一定的加工。

目前碳刷弧面成形的方式主要有两种:一种较为传统的方式为人力研磨,这种方式过多依赖工人经验,往往出现碳刷接触面磨偏的情况,需要进行多次打磨、比对和纠正才能使接触面合格,最大的缺点就是耗时耗力,效率低下,不适应现阶段对碳刷弧面成形高效、精确的要求。

另一种方式是依靠碳刷研磨机构,但是大多研磨机构单次只能进行单个或单组碳刷的研磨,研磨精度难以控制,且研磨产生大量碳粉,不但影响后续研磨精度还会对加工工人的健康造成极大危害。

发明内容

为克服上述现有技术中存在的问题,本发明的目的是提供一种碳刷弧面自动研磨工具及其使用方法,改善现有碳刷研磨工艺,提升工作效率,保证研磨精度,降低粉尘危害,实现全自动研磨,解决了现有技术中存在的问题。

本发明所采用的技术方案是:

一种碳刷弧面自动研磨工具,包括支架、定位装夹机构和研磨机构;其中所述的支架包括支撑台,支撑台上竖直设置有支撑板,支架对称设置有两个,研磨机构设置在两个支架之间。

进一步所述的研磨机构包括扇形支板两个,两个扇形支板顶部圆弧面连接有砂轮板,扇形支板设置在砂轮板两侧,扇形支板下端固定连接有转轴,转轴两端转动连接在两个支撑板之间,转轴上方设置有连接杆,连接杆设置在扇形支板之间,连接杆固定连接在扇形支板中轴线位置上,支架内侧设置有固定座,固定座上设置有研磨电机,研磨电机输出端固定连接转臂一端,转臂另一端转动连接摇臂一端,摇臂另一端转动连接在连接杆上。

进一步所述的定位装夹机构设置在研磨机构上方,包括刷握,刷握下端通过定位销轴转动连接在支撑板之间,支撑板上设有弧形滑槽,刷握上端设有滑杆,滑杆滑动连接在弧形滑槽内,刷握上设有安装槽,安装槽内连接有握把,握把上设有碳刷模具,碳刷模具上设有多个碳刷槽,碳刷槽顶部设有卡接孔,碳刷安装在碳刷槽内,碳刷顶部通过弹簧卡挡卡接在卡接孔内,碳刷下端面与砂轮板上表面贴合。

进一步所述的支撑台一侧设有传动箱,传动箱内设有涡轮和蜗杆,涡轮上连接有电机,蜗杆竖直设置,蜗杆外连接有推杆,推杆设置在传动箱外部,推杆顶端转动连接在连杆的一端,连杆另一端连接在滑杆上。

进一步所述的扇形支板一侧设有弧形支撑板,弧形支撑板设置在扇形支板下端,弧形支撑板设置在扇形支板和支撑板之间,弧形支撑板与砂轮板顶面为同心圆弧面,弧形支撑板上均匀设置有三个激光测距器,激光测距器顶端朝向碳刷模具一侧的第一个碳刷槽底部。

进一步所述的定位装夹机构对称设置有两个。

进一步还包括除尘系统,所述的除尘系统包括除尘支架、吸尘嘴两个、集尘管和吸尘器,所述的除尘支架固定在支撑板之间,吸尘嘴固定在除尘支架,吸尘嘴设置在定位装夹机构两侧,吸尘嘴设置在砂轮板上方,吸尘器设置在支撑板下部,吸尘嘴和吸尘器通过集尘管连接。

进一步所述的安装槽为上大下小的燕尾槽,握把插接在安装槽内。

进一步所述的支撑板上设置有观察孔,观察孔设置在碳刷与砂轮板接触位置。

进一步还包括电控箱,电控箱内设有PLC控制器、电机驱动器及电源,电源与PLC控制器电性连接,PLC控制器连接电机驱动器、激光测距器和吸尘器,电机驱动器连接研磨电机和电机。

进一步一种碳刷弧面自动研磨工具的使用方法,包括如下步骤:

步骤一:将标准碳刷放置在激光测距器对准的碳刷槽内,再将握把插接在安装槽内并至底,开启电源,PLC控制器控制刷握复位;

步骤二:激光测距器工作,PLC控制器控制电机启动;

步骤三:电机驱动器控制电机运行,推杆伸缩运动,带动推杆运动进而推动刷握在弧形滑槽内以定位销轴为轴心回转运动;

步骤四:激光测距器发射信号,在刷握回转过程中测得标准碳刷底部弧面至三个激光测距器的距离相同时,此时标准碳刷底部弧面与砂轮板顶部弧面同心,刷握到达适合研磨的位置,电机停止运转,刷握完成定位;

步骤五:将握把取出,并将未研磨的碳刷分别放入碳刷槽内,并用弹簧卡挡固定碳刷,再将握把插入安装槽并至底;

步骤六:PLC控制器通过电机驱动器控制研磨电机启动,带动砂轮板左右摆动,开始碳刷研磨;

步骤七:砂轮板按照PLC控制器设定程序进行研磨,同时吸尘器开始工作,完成设定的程序后,研磨电机停止运动并自动复位;

步骤八:将研磨完成的碳刷取出,PLC控制器控制刷握复位;

步骤九:若需要研磨相同弧度的碳刷,则直接将未研磨的碳刷装入碳刷槽内并固定,利用PLC控制器进行重复研磨,刷握将保持上一次的定位位置,重复步骤六至步骤八,若需要研磨不同弧度碳刷,则将其它弧度的标准碳刷放置在激光测距器对准的碳刷槽内,重复步骤一至步骤八。

本发明的有益效果是:

1.通过本发明形成碳刷的全自动研磨功能,有效提升工作效率;

2.使用激光测距器检测标准碳刷弧面弧度代替人工观察定位,使加工更加精准;

3.可同时完成多个碳刷的研磨工作,有效提升工作效率;

4.研磨过程中产生的粉尘能及时清理,提高碳刷研磨工作自动化程度的同时提高研磨效果,并且改善作业环境;

5.砂轮板左右摇摆往复运动,使研磨端面表面光洁度更加均匀;

6.结构紧凑,整体体型较小,便于携带和安置使用。

附图说明

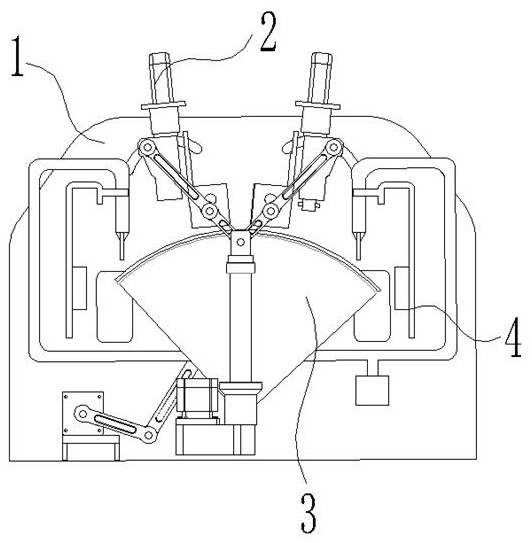

图1是本发明去除一侧支架主视结构示意图;

图2是本发明定位装夹机构结构示意图;

图3是本发明安装槽局部正视结构示意图;

图4是本发明安装槽局部俯视结构示意图;

图5是本发明研磨机构结构示意图;

图6是本发明除尘系统结构示意图;

图7是本发明电控箱控制原理结构框图。

图中:1.支架,101.支撑台,102.支撑板,103.滑槽,104.观察孔,2.定位装夹机构,201.刷握,202.定位销轴,203.滑杆,204.安装槽,205.握把,206.碳刷模具,207.碳刷槽,208.卡接孔,209.传动箱,210.电机,211.推杆,212.连杆,3.研磨机构,301.扇形支板,302.砂轮板,303.转轴,304.连接杆,305.固定座,306.研磨电机,307.转臂,308.摇臂,309弧形支撑板,310.激光测距器,4.除尘系统,401.除尘支架,402.吸尘嘴,403.集尘管,404.吸尘器,5.电控箱,501.PLC控制器,502.电机驱动器,503.电源。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明:

一种碳刷弧面自动研磨工具,其特征在于:包括支架1、定位装夹机构2和研磨机构3;

其中所述的支架1包括支撑台101,支撑台101上竖直设置有支撑板102,支架1对称设置有两个,研磨机构3设置在两个支架1之间;所述的研磨机构3包括扇形支板301两个,两个扇形支板301顶部圆弧面连接有砂轮板302,扇形支板301设置在砂轮板302两侧,扇形支板301下端固定连接有转轴303,转轴303两端转动连接在两个支撑板102之间,转轴303上方设置有连接杆304,连接杆304设置在扇形支板301之间,连接杆304固定连接在扇形支板301中轴线位置上,支架1内侧设置有固定座305,固定座305上设置有研磨电机306,研磨电机306输出端固定连接转臂307一端,转臂307另一端转动连接摇臂308一端,摇臂308另一端转动连接在连接杆304上;所述的定位装夹机构2设置在研磨机构3上方,包括刷握201,刷握201下端通过定位销轴202转动连接在支撑板102之间,支撑板102上设有弧形滑槽103,刷握201上端设有滑杆203,滑杆203滑动连接在弧形滑槽103内,刷握201上设有安装槽204,安装槽204内连接有握把205,握把205上设有碳刷模具206,碳刷模具206上设有多个碳刷槽207,碳刷槽207顶部设有卡接孔208,碳刷安装在碳刷槽207内,碳刷顶部通过弹簧卡挡卡接在卡接孔208内,碳刷下端面与砂轮板302上表面贴合。

支架1形成本发明整体的结构支撑,研磨机构3中研磨电机306转动带动转臂307做圆周运动,进而转臂307带动摇臂308运动,由于摇臂308另一端连接在连接杆304上,因此形成曲柄连杆结构,进而使得砂轮板302形成左右往复摇摆运动的目的,在与碳刷接触时即可对碳刷底面圆弧面进行研磨,并且左右往复研磨可提升圆弧面的表面光洁度,避免始终处于一个方向研磨导致表面研磨不均匀的现象发生,同时可使本发明整体结构更加紧凑,节约空间,便于携带和安置使用;在研磨机构上方设置定位装夹机构2,定位装夹机构2中的刷握201下端用定位销轴202连接形成刷握201以定位销轴202为转动轴转动的功能,同时利用滑杆203和弧形滑槽103相互配合的作用,形成刷握可左右摇摆的功能,进而实现对碳刷圆弧面与砂轮板302接触角度的调节作用,能更好的保证碳刷圆弧面的研磨精度和效果,利用碳刷原本装配时固定用弹簧卡挡将碳刷固定在碳刷槽207中,即对碳刷形成固定,同时想成向下的压力,保证碳刷始终与砂轮板302紧密贴合,并且利用使用过程中弹簧卡挡的力模拟使用状态下碳刷与滑环的接触力,使得研磨更接近于使用状态下的磨损效果,使得研磨效果更加符合实际使用要求,使用时将碳刷固定在碳刷槽207中,用手操作握把205对刷握201的位置进行调整并固定,然后启动研磨机构3进行研磨工作即可,设置多个碳刷槽207,可同时进行多个碳刷研磨的功能,进一步提升了工作效率。

进一步所述的支撑台101一侧设有传动箱209,传动箱209内设有涡轮和蜗杆,涡轮上连接有电机210,蜗杆竖直设置,蜗杆外连接有推杆211,推杆211设置在传动箱209外部,推杆211顶端转动连接在连杆212的一端,连杆212另一端连接在滑杆203上,通过电机210给蜗轮蜗杆提供动力,进而蜗杆给推杆211提供动力,由于推杆211顶部连接有连杆212,因此对推杆211的转动形成限制,在蜗杆转动的情况下,推杆211即可形成上下伸缩的功能,进一步的通过连杆212即可带动刷握201摆动,从而实现角度调节的目的,并且在蜗轮蜗杆自锁的作用下,电机210停止转动后,即可对刷握201的位置进行定位。

进一步所述的扇形支板301一侧设有弧形支撑板309,弧形支撑板309设置在扇形支板301下端,弧形支撑板309设置在扇形支板301和支撑板102之间,弧形支撑板309与砂轮板302顶面为同心圆弧面,弧形支撑板309上均匀设置有三个激光测距器310,激光测距器310顶端朝向碳刷模具206一侧的第一个碳刷槽207底部,使用时在第一个碳刷槽207内可安装一个标准的或者已经使用过的碳刷,此碳刷的圆弧面即为待研磨的碳刷的模板,因此增加三个激光测距器310,当调节碳刷的研磨角度时,激光测距器310发出测距信号,利用三点确定一个圆的原理,当三个信号测得的距离一致时,即保证了标准碳刷的圆弧面与砂轮板上圆弧面为同心圆弧,此时即为研磨的最佳角度,进而有效提升研磨效果。

进一步所述的定位装夹机构2对称设置有两个,设置两个定位装夹机构2即可成倍提升工作效率。

进一步还包括除尘系统4,所述的除尘系统4包括除尘支架401、吸尘嘴402两个、集尘管403和吸尘器404,所述的除尘支架401固定在支撑板102之间,吸尘嘴402固定在除尘支架401,吸尘嘴402设置在定位装夹机构2两侧,吸尘嘴402设置在砂轮板302上方,吸尘器404设置在支撑板102下部,吸尘嘴402和吸尘器404通过集尘管403连接,碳刷在研磨过程中会产生大量危害粉尘,通过除尘系统4即可有效收集研磨过程中产生的粉尘,从而杜绝影响后续研磨精度,以及对加工工人的健康造成极大危害的问题。

进一步所述的安装槽204为上大下小的燕尾槽,握把205插接在安装槽204内,安装槽204特殊的结构设计,一方面方便握把205的连接和取出工作,使其能快捷、准确的连接和断开,并且防止握把205掉落和定位不准的问题。

进一步所述的支撑板102上设置有观察孔104,观察孔104设置在碳刷与砂轮板302接触位置,利用观察孔104可实时观察研磨情况,同时也可观察碳刷研磨角度调整的情况。

进一步还包括电控箱5,电控箱5内设有PLC控制器501、电机驱动器502及电源503,电源503与PLC控制器501电性连接,PLC控制器501连接电机驱动器502、激光测距器310和吸尘器404,电机驱动器502连接研磨电机306和电机210,利用PLC控制器501形成本发明的全自动控制功能,研磨电机306和电机210采用步进电机,并利用电机驱动器502进行控制,使得各运动均能精确控制行程等,提升自动研磨过程中的研磨精度。

一种碳刷弧面自动研磨工具的使用方法,包括如下步骤:

步骤一:将标准碳刷放置在激光测距器310对准的碳刷槽207内,再将握把205插接在安装槽204内并至底,开启电源503,PLC控制器501控制刷握201复位;

步骤二:激光测距器310工作,PLC控制器501控制电机210启动;

步骤三:电机驱动器502控制电机210运行,推杆211伸缩运动,带动推杆211运动进而推动刷握201在弧形滑槽103内以定位销轴202为轴心回转运动;

步骤四:激光测距器310发射信号,在刷握201回转过程中测得标准碳刷底部弧面至三个激光测距器310的距离相同时,此时标准碳刷底部弧面与砂轮板302顶部弧面同心,刷握201到达适合研磨的位置,电机210停止运转,刷握201完成定位;

步骤五:将握把205取出,并将未研磨的碳刷分别放入碳刷槽207内,并用弹簧卡挡固定碳刷,再将握把205插入安装槽204并至底;

步骤六:PLC控制器501通过电机驱动器502控制研磨电机306启动,带动砂轮板302左右摆动,开始碳刷研磨;

步骤七:砂轮板302按照PLC控制器501设定程序进行研磨,同时吸尘器404开始工作,完成设定的程序后,研磨电机306停止运动并自动复位;

步骤八:将研磨完成的碳刷取出,PLC控制器501控制刷握201复位;

步骤九:若需要研磨相同弧度的碳刷,则直接将未研磨的碳刷装入碳刷槽207内并固定,利用PLC控制器501进行重复研磨,刷握201将保持上一次的定位位置,重复步骤六至步骤八,若需要研磨不同弧度碳刷,则将其它弧度的标准碳刷放置在激光测距器310对准的碳刷槽207内,重复步骤一至步骤八。

- 一种碳刷弧面自动研磨工具及其使用方法

- 一种碳刷弧面自动研磨工具