一种珩磨连杆大头孔用浮动夹具

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及机械加工机床夹具技术领域,特别是涉及一种珩磨连杆大头孔用浮动夹具。

背景技术

目前,在现有技术中,汽车发动机连杆零件主要通过模锻整体毛坯、调质(即淬火和高温回火的综合热处理工艺)、机械加工而成,由于在工作过程中,连杆需要承受往复摆动惯性力产生的冲击性拉压交变载荷以及弯曲交变载荷,所以应具有足够的强度和刚度。为了获得良好的性能,在对连杆进行机械加工时,通常都制定了很高的技术要求,例如连杆大小头孔的中心距误差、连杆大小头两端面间的距离公差等。

而在连杆的机械加工过程中,又分为粗磨两端面、钻小头孔、拉小头孔、扩大头孔、粗镗大头孔、称重、去重、去毛刺、精磨两端面、精镗大小孔、珩磨大头孔等工序,各工序都需要用到对应的设备和夹具来满足加工工艺要求。其中珩磨大头孔通常使用双面立式珩磨机来加工,但现有的夹具配合起来珩磨大头孔时形状误差比较大,大头孔的尺寸和圆柱度很难达到要求,加工的良率不太高,并且大头孔两端面对大头孔中心线的垂直度误差较大,容易造成连杆大头两端面与曲轴连杆轴颈两端面之间的磨损,甚至会导致烧伤的隐患。

发明内容

本发明所要解决的技术问题是,克服现有技术的不足,提供一种珩磨连杆大头孔用浮动夹具,它能减小珩磨大头孔时的形状误差,很好地保证大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度。

为了解决上述技术问题,本发明的技术方案是:

一种珩磨连杆大头孔用浮动夹具,它包括底座、固定导向套、浮动板、端面定位套、定位装置、气动夹紧机构和方盖板;所述固定导向套为中心通孔结构且贯穿设置于底座上部;所述浮动板浮动连接于底座上方,珩磨大头孔时浮动板可自行调整大头孔中心;所述端面定位套为中心通孔结构并贯穿设置于浮动板中部,且端面定位套与固定导向套同轴心,端面定位套用于给工件下端面定位;所述定位装置设置在浮动板上,用于给工件完全定位;所述气动夹紧机构设置在浮动板上部,用于夹紧工件;所述方盖板固定连接于浮动板顶部。

进一步,所述浮动板底部两侧对称插接有多个支承钉,所述底座顶部两侧对应位置也对称插接有多个支承钉,所述浮动板和底座之间对称设置有两个保持架,两个所述保持架顶面和底面均开设有多个支承孔,每个所述支承钉的支承端插接入对应的支承孔内且为间隙配合,每上下相邻两个所述支承钉之间均设置有钢球。

进一步,所述底座边角上均设置有第一定位键,所述浮动板边角底部均设置有第二定位键,所述第二定位键与对应位置上的第一定位键定位卡接。

进一步,所述气动夹紧机构包括气缸、活塞杆、支架、滚轮、铰链压板和弹簧,所述气缸固定设置于浮动板上部,所述活塞杆一端连接气缸输出端,活塞杆另一端具有斜面,所述支架固定设置于浮动板上部,所述铰链压板中部转动连接于支架顶端,所述铰链压板靠近活塞杆的一端转动连接有滚轮,所述滚轮位于活塞杆上方并紧贴活塞杆的斜面,所述弹簧设置在铰链压板靠近活塞杆的一侧顶部,弹簧上端嵌入方盖板内;夹紧工件时活塞杆移动会通过斜面将滚轮顶起,带动铰链压板绕支架转动并夹紧工件上端面。

进一步,所述气动夹紧机构夹紧端还设置有浮动压块,所述浮动压块转动连接于铰链压板底端。

进一步,所述气动夹紧机构设置有两组,两组所述气动夹紧机构平行且关于端面定位套中轴线对称;所述浮动压块设置有两个,两个所述浮动压块分别转动连接于对应的铰链压板底端。

进一步,两个所述浮动压块底端设置有浮动压环,所述浮动压环为中心通孔结构且与端面定位套同轴心。

进一步,所述定位装置包括削边菱形定位销和侧定位组件,所述削边菱形定位销垂直设置于浮动板一端,所述侧定位组件包括支座和可调支承螺钉,所述支座设置于浮动板中部并靠近端面定位套,所述可调支承螺钉固定连接在支座上;削边菱形定位销用于给工件小头孔定位,侧定位组件用于给工件大头侧面定位。

采用了上述技术方案,本发明具有以下的有益效果:

1.本发明通过浮动板与底座之间的浮动连接形成自定心结构,通过支承钉与保持架上下支承孔的间隙配合,以及上下支承钉之间钢球的设计,在珩磨大头孔时能够根据实际珩磨偏差自行浮动调整大头孔的中心位置,克服了以往珩磨大头孔时形状误差比较大的问题,很好地保证了大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度,提高了加工良率,进而减轻连杆大头两端面与曲轴连杆轴颈两端面之间的磨损,延长了发动机的使用寿命,保证了安全性。

2.通过气动夹紧机构夹紧端的浮动压块和浮动压环的设计,在珩磨大头孔时又多了一点浮动调整的能力,进一步保证了大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度,从而进一步提高加工良率,减轻磨损,延长发动机的使用寿命。

3.本发明的气动夹紧机构通过气缸、活塞杆、支架、滚轮、铰链压板、弹簧之间的连接配合设计,整体夹紧可靠,效率高,满足了大批量生产的高效率需求。

附图说明

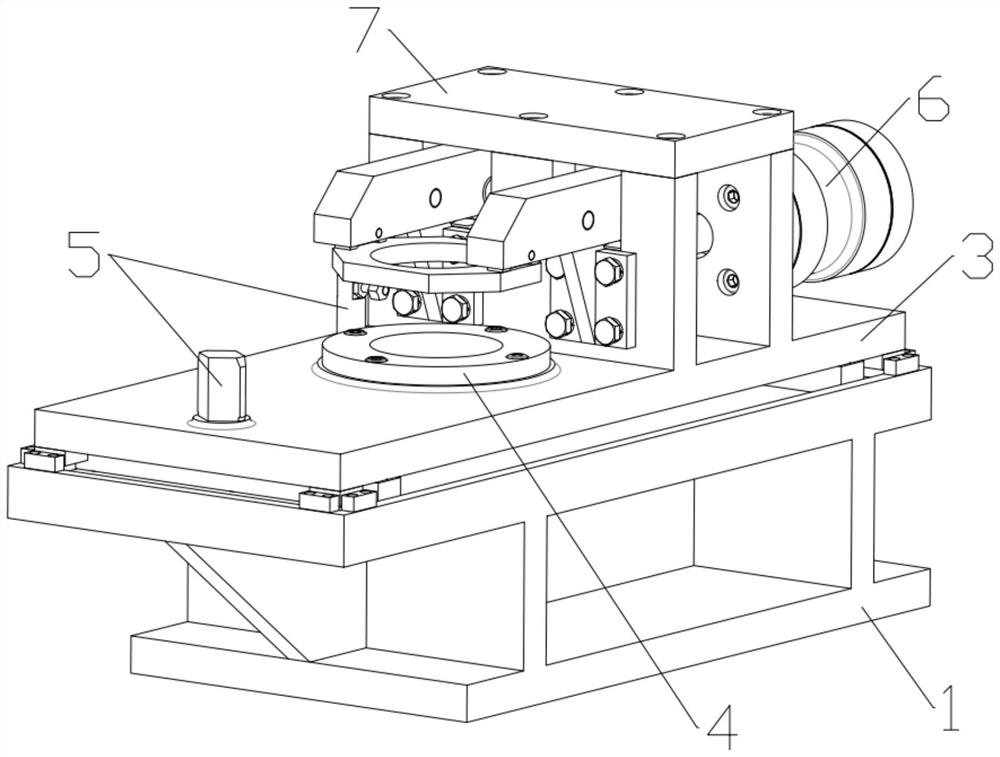

图1为本发明的整体结构示意图;

图2为本发明的主视示意图;

图3为本发明的局部剖面示意图;

图4为本发明的整体结构爆炸示意图;

图5为本发明气动夹紧机构的结构放大示意图;

图6为本发明保持架和支承钉的配合示意图;

图7为本发明的工作状态图;

其中,1.底座;2.固定导向套;3.浮动板;4.端面定位套;5.定位装置;6.气动夹紧机构;7.方盖板;30.保持架;31.支承钉;32.支承孔;33. 钢球;50.削边菱形定位销;51.支座;52.可调支承螺钉;60.气缸;61.活塞杆;62.支架;63.滚轮;64.铰链压板;65.弹簧;66.浮动压块;67.浮动压环;100.第一定位键;300.第二定位键;800.连杆加工件。

具体实施方式

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

如图1-7所示,在本实施例中,一种珩磨连杆大头孔用浮动夹具,它由底座1、固定导向套2、浮动板3、端面定位套4、定位装置5、气动夹紧机构6和方盖板7组成;固定导向套2为中心通孔结构且贯穿设置于底座1 上部;浮动板3浮动连接于底座1上方,珩磨大头孔时浮动板3可自行调整大头孔中心;端面定位套4为中心通孔结构并贯穿设置于浮动板3中部,且端面定位套4与固定导向套2同轴心,端面定位套4用于给工件下端面定位;定位装置5设置在浮动板3上,用于给工件完全定位;气动夹紧机构6设置在浮动板3上部,用于夹紧工件;方盖板7通过螺丝固定连接于浮动板3顶部。本实施例中浮动板3与底座1之间浮动连接形成自定心结构,在珩磨大头孔时能够根据实际珩磨偏差自行浮动调整大头孔的中心位置,克服了以往珩磨大头孔时形状误差比较大的问题,很好地保证了大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度,提高了加工良率,进而减轻连杆大头两端面与曲轴连杆轴颈两端面之间的磨损,延长了发动机的使用寿命,保证了安全性。

具体地,本实施例中的浮动板3底部两侧对称插接有六个支承钉31,底座1顶部两侧对应位置也对称插接有六个支承钉31,支承钉31支承端为大头圆柱状,浮动板3和底座1之间对称设置有两个保持架30,每个保持架30顶面和底面均开设有三个支承孔32,每个保持架30顶面的支承孔32 位置对应浮动板3底部的支承钉31支承端,每个保持架30底面的支承孔 32位置对应底座1顶部的支承钉31支承端,且每个支承钉31的支承端插接入对应的支承孔32内,支承钉31的支承端直径小于支承孔32的直径,因此支承钉31和支承孔32之间为间隙配合,六组上下相邻的两个支承钉 31之间均设置有钢球33,钢球33有六个。通过以上结构设计,本实施例利用六个钢球33以及支承钉31与支承孔32之间的间隙配合,可以实现浮动板3的浮动,在珩磨大头孔时能够根据实际珩磨偏差自行浮动调整大头孔的中心位置,从而保证大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度。

为了进一步保证珩磨大头孔时的精确度,本实施例中的底座1四个边角上均固定设置有第一定位键100,浮动板3四个边角底部均通过螺丝固定设置有第二定位键300,第二定位键300与对应位置上的第一定位键100定位卡接。如此可以保证整体结构的精确性和一致性,从而在珩磨大头孔时更加精准,不易出现偏差,更好地保证了大头孔的圆柱度以及两端面对大头孔中心线的垂直度。

为了满足大批量生产的高效率需求,本实施例中的气动夹紧机构6具体由气缸60、活塞杆61、支架62、滚轮63、铰链压板64和弹簧65,气缸 60通过螺丝固定连接在浮动板3上部,活塞杆61一端连接气缸60输出端,活塞杆61另一端具有斜面,支架62通过螺丝固定连接在浮动板3上部,与气缸60相对,铰链压板64底部开设有槽口,铰链压板64中部槽口内通过转轴转动连接于支架62顶端,铰链压板64靠近活塞杆61的一端槽口内通过转轴转动连接有滚轮63,滚轮63位于活塞杆61上方并紧贴活塞杆61 的斜面,弹簧65设置在铰链压板64靠近活塞杆61的一侧顶部,弹簧65 上端嵌入方盖板7内。需要夹紧工件时,启动气动夹紧机构6,参见附图3 方位,气缸60输出端会带动活塞杆61向左移动,通过左端斜面将滚轮63 顶起,从而带动铰链压板64绕支架62转动以实现夹紧工件上端面,需要松开时气缸60输出端会回位右移,在弹簧65的回位作用下使铰链压板64 转动以复位,即可取下工件,等待下一件工件加工,如此循环往复,整体结构夹紧可靠,效率高,可以满足大批量生产的高效率需求,进一步提高了生产效率。

为了进一步保证大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度,本实施例中的上述气动夹紧机构6夹紧端还设置有浮动压块66,浮动压块66转动连接于铰链压板64底部的槽口内。如此设置在珩磨大头孔时,虽然工件处于夹紧状态,但由于浮动压块66与铰链压板64之间的转动连接,在珩磨偏差较大的情况下,又给了工件进一步的浮动调整能力,从而为保证大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度做了多一重的保障,保证了加工良率和发动机的使用寿命。

具体地,本实施例中的气动夹紧机构6设置有两组,两组气动夹紧机构6平行且关于端面定位套4中轴线对称;浮动压块66也设置有两个,两个浮动压块66分别转动连接于对应的铰链压板64底部的槽口内。如此对称设置,夹紧效果更好,珩磨大头孔时工件更稳定,浮动调整的效果更佳。

为了更便于夹紧和加工,本实施例中的两个浮动压块66底端通过螺丝固定连接有浮动压环67,浮动压环67为中心通孔结构且与端面定位套4同轴心。如此可以增大工件上端面的夹紧面积,使夹紧效果更好,珩磨头也能通过浮动压环67的中心通孔导向慢慢下降进入加工位,更加便于加工,进一步提高了加工效率。

为了实现更稳定的定位效果,本实施例中的定位装置5具体包括削边菱形定位销50和侧定位组件,削边菱形定位销50垂直设置于浮动板3的左端,削边菱形定位销50用于给工件小头孔定位,且削边菱形定位销50 边缘的表面形状呈圆弧状,尺寸与工件小头孔的直径相匹配,可以更好地定位,侧定位组件包括支座51和可调支承螺钉52,支座51设置于浮动板 3中部并靠近端面定位套4,可调支承螺钉52通过螺栓固定连接在支座51 上,侧定位组件用于给工件大头侧面定位。需要珩磨时,只需将工件的小头孔插入削边菱形定位销50的轴颈中,大头下端面自然下移靠紧端面定位套4的上端面,稍微推动工件大头,使大头侧面靠紧可调支承螺钉52以实现完全定位。如此设置定位效果更佳,为保证加工精确度提供了保障,进一步保证了珩磨大头孔时的精确性。

参见附图1-7,本实施例的总体工作原理如下:

首先将连杆加工件800的小头孔插入削边菱形定位销50的轴颈中,大头端面自然下移靠紧端面定位套4的上端面,其次稍微推动连杆加工件800 的大头,使大头侧面靠紧可调支承螺钉52从而获得完全定位;然后启动气动夹紧机构6,气缸60的输出端会带动活塞杆61向左移动,通过左端斜面将滚轮63顶起,从而带动铰链压板64绕支架62逆时针转动,再通过夹紧端的浮动压块66带动浮动压环67将连杆加工件800的大头上端面压紧。

珩磨头经过浮动压环67的中心通孔的导向,依次穿过连杆加工件800 的大头孔、端面定位套4的中心通孔,再进入夹具底座1的固定导向套2 内,以实现与机床主轴的“刚性连接”,最后确认连杆加工件800夹紧无误后,即可进行珩磨。

珩磨连杆加工件800的大头孔时,通过六个钢球33以及各支承钉31 与支承孔32之间的间隙配合,可实现浮动板3的浮动,浮动板3与底座1 之间即形成自定心结构,在珩磨大头孔时该结构可以根据实际珩磨的偏差自行浮动调整连杆加工件800的大头孔中心位置以相适应,从而克服了以往珩磨大头孔时形状误差比较大的问题,很好地保证了连杆加工件800的大头孔的尺寸、圆柱度以及两端面对大头孔中心线的垂直度,提高了加工良率,进一步减轻了连杆加工件800的大头两端面与曲轴连杆轴颈两端面之间的磨损,延长了发动机的使用寿命,保证了安全性。

以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种珩磨连杆大头孔用浮动夹具

- 一种连杆大头孔及小头孔粗加工、半精加工专用夹具