一种滚焊装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及焊接设备,尤其是一种滚焊装置。

背景技术

工业技术的快速发展,工业生产愈加追求高生产效率和高质量,尤其在自动化冲压线体上,每卷料带使用完毕后需要将新卷料的头部与原料带的尾部焊接起来实现连续送料至冲床,普通焊接工艺采用人工焊接,采用焊丝或焊条填充焊接后打磨焊缝凸出位置,焊后需要打磨焊缝高度保证料带无凸点能顺利进入压机,该模式根本无法实现高效生产,人力耗费大,产品精度较差,产品不良率较高,难以匹配后续的自动化连续生产作业。而现有的一些滚焊装置,不易固定待焊接的料带,无法一次完成长直焊缝的焊接。

发明内容

针对现有的不足,本发明提供一种滚焊装置。

本发明解决其技术问题所采用的技术方案是:一种滚焊装置,包括机架,所述机架的下部设置有处于水平方向的长条形的平板电极,所述机架固定连接有处于平板电极的上方并能上下移动的压紧机构;所述机架的上部设置有与平板电极相平行的滑轨,所述滑轨上滑设有通过伺服电机驱动的滑块,所述滑块上设置有能上下移动的圆盘状的滚轮电极,所述滚轮电极位于压紧机构的上方并能绕轴心自转;所述压紧机构包括平行于平板电极的条形的压板、固定连接在机架上的支撑架,所述压板上下移动滑设在支撑架上,所述压板上设置有条形通孔;所述滚轮电极向下移动穿过条形通孔与平板电极电性连接。

作为优选,所述滑块上滑设有上下移动的安装架,所述安装架固定连接有加压气缸,所述滚轮电极与加压气缸相连接。

作为优选,所述伺服电机设置在机架的上部相邻滑轨的位置。

作为优选,所述滚轮电极水平移动的距离与条形通孔的长度相匹配。

作为优选,所述机架还设置有进料装置,所述进料装置包括固定在机架上的进料支架、与压板相平行的枢接在进料支架上同向转动的的两者之间距离可调的上滚轴和下滚轴。

作为优选,所述进料支架包括与机架固定连接的固定柱、与上滚轴和下滚轴枢接的连接件,所述连接件滑动或螺纹连接在固定柱上。

作为优选,所述固定柱和连接件均设置有四个,所述上滚轴的两端通过两个连接件对应连接在两个固定柱上,所述下滚轴的两端通过另外两个连接件对应连接在另外两个固定柱上。

本发明的有益效果在于:该发明上电极为圆盘状的滚轮电极,下电极为平板电极,滚轮电极能沿着平板电极水平方向移动,在水平移动中还能自身转动,形成特别的滚焊,确保了上电极良好的导电性和随动性,进而保障焊点的均匀和平整,一次就可焊接整条长直焊缝,成型美观、高效,同时通过压紧机构就能将待焊接的料带自动夹紧,保证焊缝位置的低偏差,焊缝也无明显凸起,解决传统手工焊丝填充焊接中不均匀焊后需打磨突出焊缝的问题,以及现有滚焊机无法进行长直缝焊接的问题。

附图说明

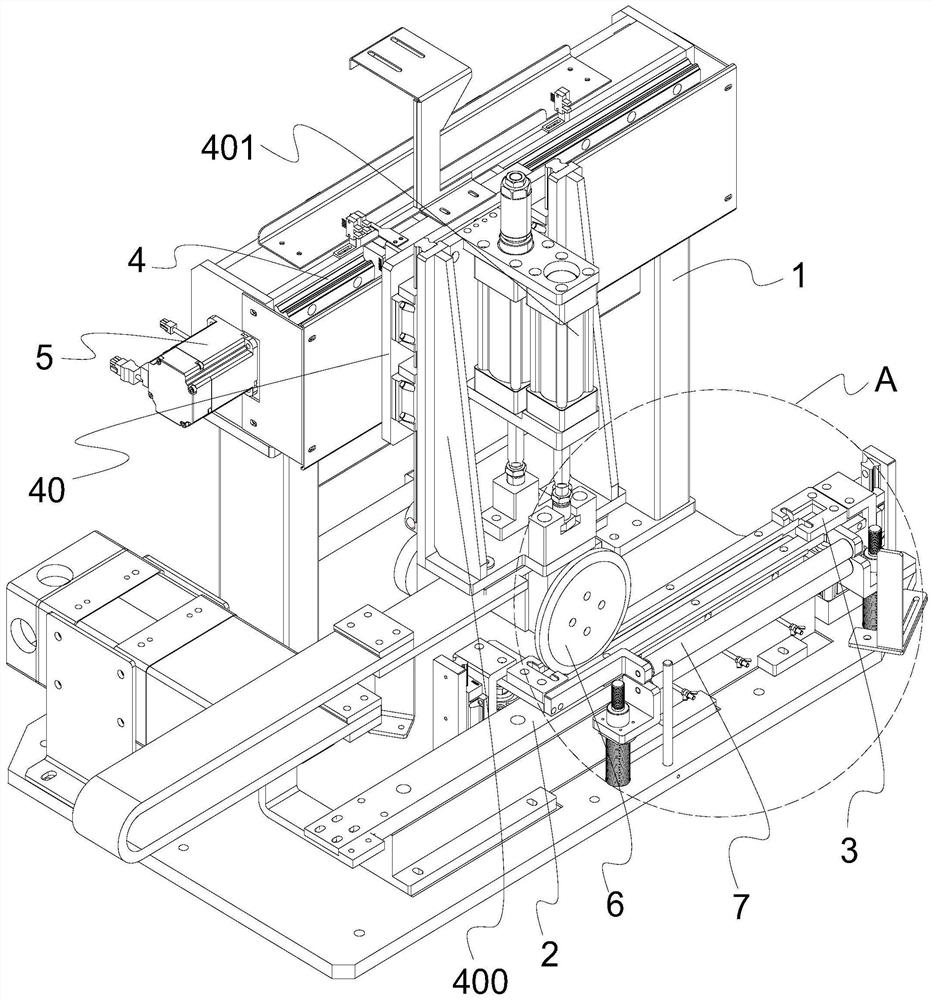

图1是本发明实施例的结构示意图;

图2是本发明实施例图1中A部分的放大示意图;

图中零部件名称及序号:1-机架2-平板电极3-压紧机构30-压板31-支撑架300-条形通孔4-滑轨40-滑块400-安装架401-加压气缸5-伺服电机6-滚轮电极7-进料装置70-进料支架71-上滚轴72-下滚轴700-固定柱701-连接件。

具体实施方式

为了更清楚地说明本发明实施例的目的、技术方案和优点,下面将结合附图及实施例对本发明作进一步说明,进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。此外,本发明中所提到的方向用语,例如,“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等,仅是参考附加图示的方向,使用的方向用语是为了更好、更清楚地说明及理解本发明,而不是指示或暗指本发明必须具有的方位,因此不能理解为对本发明的限制。

本发明实施例如图1和图2中所示,一种滚焊装置,包括机架1,机架1同传统滚焊机的机架相同,在其上安装滚焊的上下电极以及其它相应的设备,所述机架1的下部设置有处于水平方向的长条形的平板电极2,平板电极2就作为该滚焊装置的下电极,为长条形的平板电极,其表面是平面结构的,方便将待焊接料带在其表面放置,其长度则依据待焊接料带的宽度来决定,以略大于待焊接料带的宽度为宜,所述机架1固定连接有处于平板电极2的上方并能上下移动的压紧机构3,在平板电极2上放置了待焊接料带后,就通过压紧机构3向下移动将其固定在平板电极2上,确保焊缝位置的低偏差,其上下移动通过电机或气缸来实现,就可以满足不同厚度的待焊接料带的需求;所述机架1的上部设置有与平板电极2相平行的滑轨4,所述滑轨4上滑设有通过伺服电机5驱动的滑块40,即滑块40是通过伺服电机5的驱动在滑轨4上滑动的,其滑动的方向就是沿着平板电极2长边进行的,通过滑动就使得滑块40能对应处于平板电极2的不同位置,驱动滑块40滑动的伺服电机5就设置在机架1的上部相邻滑轨4的位置,伺服电机5确保了移动距离的精确性,这样的设置结构也使得结构更紧凑简洁,便于使用,所述滑块40上设置有能上下移动的圆盘状的滚轮电极6,所述滚轮电极6位于压紧机构3的上方并能绕轴心自转,滚轮电极6就采用滚焊圆盘来充当,将其作为上电极,通过上下移动就调节其与平板电极2之间的距离,以方便待焊接料带的放入,同时滚轮电极6又是随着滑块40水平移动的,滚轮电极6还能绕自身轴心转动,这样在焊接时滚轮电极6就能在待焊接料带上滚动,实现长直缝的焊接,对于滚轮电极6在滑块上的移动来说,所述滑块40上滑设有上下移动的安装架400,所述安装架400固定连接有加压气缸401,所述滚轮电极6与加压气缸401相连接,加压气缸401就随着安装架400相对滑块40上下移动,滚轮电极6与加压气缸401的活塞相连接,就受到加压气缸401的驱动,在滚轮电极6抵压在待焊接料带上时,通过加压气缸401的驱动,确保滚轮电极6在滚动中与待焊接料带的紧密接触,并与平板电极2形成焊接回路;所述压紧机构3包括平行于平板电极2的条形的压板30、固定连接在机架1上的支撑架31,所述压板30上下移动滑设在支撑架31上,所述压板30上设置有条形通孔300;所述滚轮电极6向下移动穿过条形通孔300与平板电极2电性连接,此时,压板30、滑轨4、平板电极2就处在相互平行的位置,压板30在支撑架31上向下移动来压紧待焊接料带,其条形结构就增大与料带的接触面积,将料带固定的更牢固,也方便滚轮电极6在料带上的滚动,而压板30上的条形通孔300就方便滚轮电极6从其中穿过抵压在待焊接料带上来与平板电极2形成上下电极回路,为了焊接的顺利进行,所述滚轮电极6水平移动的距离与条形通孔300的长度相匹配,就避免产生部分无法焊接或漏焊的问题产生,同时还可以通过调节条形通孔300的长度或调节滚轮电极6水平移动的距离来适应不同宽度的待焊接料带,调节滚轮电极6水平移动距离可以通过调节伺服电机5的行程来实现。这样就由作为上下电极的滚轮电极6和平板电极2组成焊接回路,电源采用中频逆变直流电阻焊电源,这样的电源具有电流失常、监控值超限、网压超限、过热等故障诊断与报警功能,同时其功率因数高达90%,输出电流为直流形式,具有控制精度高、输出电流稳定、感抗影响小、焊接变压器质量轻、焊接过程飞溅少等优点,使用成本比工频交流电源低;然后将待焊接料带,如铝带置于下方的平板电极2上,然后利用压板30的下滑将铝带在平板电极2上予以压紧,之后滚轮电极6随着滑块40水平移动到对应铝带上方的位置后,又随着安装架400下移,滚轮电极6就穿过压板30上的条形通孔300抵压在铝带上,然后通过加压气缸401的驱动下压增强滚轮电极6与铝带的接触,滚轮电极6就与平板电极2组成焊接回路,同时由于焊缝位置为一段焊缝,在滑块40的带动下,滚轮电极6在铝带上滚动,实现这一段滚动距离内的铝带焊接,焊接后叠加的铝带无明显凸起,就省去二氧化碳保焊塞焊和打磨工序,减少工作量和成本,且污染小;操作时只需人工进行一次两侧料带的对接定位工作,对料完成后操作者按下操作按钮即可实现自动焊接,一次就可焊接整条长直焊缝,成型美观、高效,也解决了现有滚焊机无法进行长直缝焊接的问题。同时由于待焊接料带的宽度不尽相同,为满足不同的需求,使平板电极2的长度大于条形通孔300的长度,然后通过调节条形通孔300的长度或伺服电机5的行程来满足需求,而平板电极2的长度就可以利用待焊接料带的最大宽度和最小宽度的来设置。

进一步的改进,如图1和图2中所示,所述机架1还设置有进料装置7,所述进料装置7包括固定在机架1上的进料支架70、与压板30相平行的枢接在进料支架70上同向转动的且两者之间距离可调的上滚轴71和下滚轴72,即上滚轴71和下滚轴72都是与压板30相平行的,它们分别与进料支架70相枢接,并且它们转动的方向是相同的,即同时顺时针或逆时针转动,使用时先将料带放置于上下滚轴之间,然后调节两者之间的距离使得料带被夹紧,之后利用上下滚轴相对进料支架70的转动就将料带输送到压板30之下。此时,所述进料支架70包括与机架1固定连接的固定柱700、与上滚轴71和下滚轴72枢接的连接件701,所述连接件701滑动或螺纹连接在固定柱700上,固定柱700固定在机架1上,其位置是固定不动的,通过调节连接件701在固定柱700上的位置,就调节了上下滚轴之间的距离,调节连接件701就通过气缸或电机驱动其在固定柱700上的上下滑动来实现,或者利用连接件701和固定柱700之间的螺纹转动来调节连接件701在固定柱700上的位置。为了结构的稳定性,所述固定柱700和连接件701均设置有四个,所述上滚轴71的两端通过两个连接件701对应连接在两个固定柱700上,所述下滚轴72的两端通过另外两个连接件701对应连接在另外两个固定柱700上,这样的结构就方便了上下滚轴的设置以及相对连接件701的转动,此时就可以将四个固定柱700设置成四边形的四个顶角,上下滚轴设置在相对的两边的固定柱700上,然后与上滚轴71连接的连接件701就从压板30上方越过并延伸至下滚轴72的上方使得上滚轴71处于下滚轴72的正上方,四个固定柱700也可以设置在同一直线上,该直线与压板30相平行,并且四个固定柱700相间隔设置,上下滚轴就可以对应的设置在外侧两个和中间两个固定柱700上。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 滚焊设备、滚焊方法、机器人控制装置及机器人的控制方法

- 一种滚焊压边装置