硅晶圆的研磨方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及硅晶圆的研磨方法,特别涉及研磨从单晶硅切出的硅晶圆时使用围绕硅晶圆地保持的保持环来研磨的硅晶圆的研磨方法。

背景技术

以往,作为在单面具有镜面的硅晶圆的制造方法,一般根据图5所示的流程。即,实施将加工成圆柱状的单晶硅晶圆状地切片的工序(步骤S1)、将切片的晶圆的两面抛光或磨削的工序(步骤S2)、为了除去通过加工产生的应变层而蚀刻的工序(步骤S3)、将蚀刻晶圆借助蜡等晶圆保持件粘贴于例如单面单片研磨装置的研磨头的工序(步骤S4)、用单面单片研磨装置从晶圆的元件形成面即正面的一次研磨进行至精(最终)研磨的工序(步骤S5)、将被精研磨的晶圆用纯水的洗涤的工序(步骤S6)。

用于研磨工序的单面单片研磨装置如图6所示,在研磨头31经由蜡、支承件等晶圆保持件32保持一张晶圆W,将晶圆W推抵于在研磨平台33粘贴的研磨布34使其旋转的同时将其正面研磨。

近年来,随着半导体元件的高集聚化及高密度化,要求在镜面研磨后的晶圆正面没有微小的缺陷,因此向硅晶圆W与研磨布34之间供给浆料状的研磨剂的同时将硅晶圆正面研磨至镜面化。

但是,如前所述那样的单面单片研磨装置中,为了将硅晶圆W保持于研磨头31,多使用例如图7所示那样的围绕硅晶圆W的环状的保持环40(例如参照日本特开2017-87332号)。

图7所示的保持环40由用于围绕硅晶圆的环状的引导件41、其经由感热带42粘接固定的支承垫43构成。

该保持环40在支承垫43处,与设置有前述引导件41的一侧相反的一侧的面被粘贴于研磨头31(引导件41处于下侧)而被使用。

围绕前述硅晶圆W地保持的保持环40被与硅晶圆W一同向研磨布推压。结果,与硅晶圆W的研磨同时地磨损,所以需要定期的更换。

更换后的新的保持环40装配于研磨头后,进行基于水的简易的洗涤、磨合加工(立ち上げ加工)。磨合加工是指,用伪工件进行试运转来使研磨布和研磨剂适应保持环40的作业(也称作磨合)。

此时,保持环40(引导件41)中的表面的金属杂质进行磨合加工的同时被除去,但表层部的金属杂质不被除去,残留于保持环40(引导件41)内。

结果,硅晶圆W的研磨时金属杂质从保持环40(引导件41)析出,这有可能成为使硅晶圆W正面产生缺陷的原因。

发明内容

基于前述情况,本申请发明人为了解决前述问题而进行刻苦研究,发现通过在保持环的正式研磨的使用前将保持环(引导件)用既定的药液洗涤处理能够除去保持环(引导件)的表面及表层部的金属杂质,实现本发明。

本发明的目的在于,提供能够减少使用保持环的硅晶圆的研磨工序中由于从保持环的表面及表层部析出的金属杂质而产生的晶圆表层缺陷的硅晶圆的研磨方法。

为了解决前述问题而作出的本发明的硅晶圆的研磨方法为,在前述硅晶圆的研磨方法中,在研磨头处硅晶圆以被保持环围绕的状态保持,并且相对于粘贴于研磨平台的研磨布,将保持于前述研磨头的前述硅晶圆推抵来使其旋转的同时将其表面研磨,其特征在于,包括相对于前述保持环至少借助碱性溶液和酸性溶液的某个进行洗涤的工序、相对于前述保持环的洗涤工序后进行前述硅晶圆的研磨的工序。

另外,优选的是,相对于前述保持环至少借助碱性溶液和酸性溶液的某个进行洗涤的工序后,包括在进行前述硅晶圆的研磨的工序前试运转来进行使研磨布和研磨剂适应前述保持环的磨合加工的工序。

此外,优选的是,在相对于前述保持环至少借助碱性溶液和酸性溶液的某个进行洗涤的工序中,用于前述保持环的洗涤的前述碱性溶液是包括氨、氢氧化钠、氢氧化钾、四甲基氢氧化铵的某个的药液。

此外,优选的是,在相对于前述保持环至少借助碱性溶液和酸性溶液的某个进行洗涤的工序中,用于前述保持环的洗涤的前述酸性溶液是包括氢氟酸、硫酸、盐酸、乙酸、硝酸的某个的药液。

此外,作为前述保持环的材质,使用耐受上述记载的碱性溶液及酸性溶液的高分子材料,特别优选的是,玻璃环氧树脂、聚醚醚酮、聚苯硫醚、聚对苯二甲酸乙二醇酯、聚酰亚胺的某个。

根据这样的方法,在硅晶圆的研磨工序中,保持环负担任意的压力而与研磨布滑接,但在事前实施碱洗、酸洗,所以保持环表面及表层的金属杂质在研磨工序中析出的量被大幅减少,能够防止晶圆正面缺陷的发生。

附图说明

图1是能够应用本发明的硅晶圆的研磨方法的单面单片研磨装置的主视图。

图2是图1的单面单片研磨装置的局部扩大剖视图。

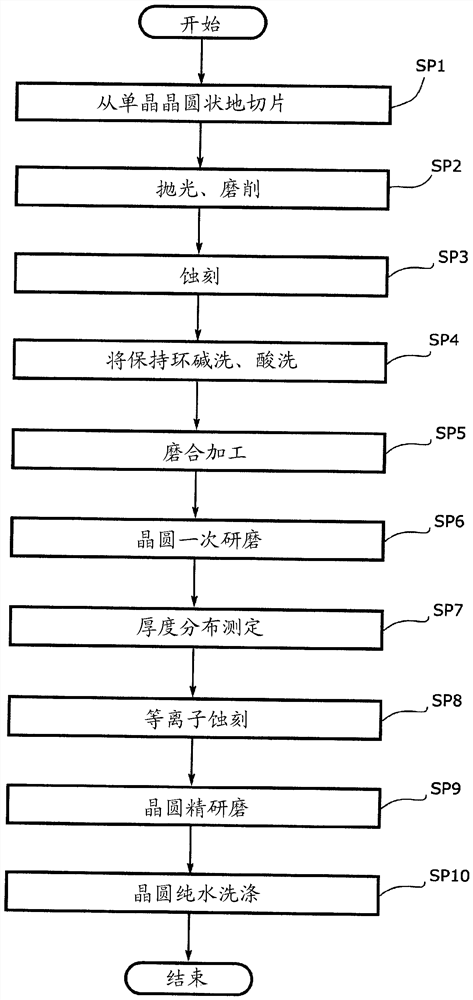

图3是表示本发明的硅晶圆的研磨方法的顺序的流程。

图4是表示实施例的结果的图表。

图5是表示以往的硅晶圆的研磨方法的顺序的流程。

图6是表示以往的单面单片研磨装置的结构的主视图。

图7是保持环的剖视图。

具体实施方式

以下,参照附图,对本发明的适合的实施方式进行说明。

图1是能够应用本发明的硅晶圆的研磨方法的单面单片研磨装置的主视图。图2是图1的单面单片研磨装置的局部扩大剖视图。

单面单片研磨装置100如图1、图2所示,作为安装于研磨头1的晶圆保持件,具有呈在内部封入有空气的偏平的圆板状来将硅晶圆W软夹持的橡胶夹头2、粘接固定于研磨头1的下面边缘部的环状的保持环3、粘贴于研磨平台4的由发泡聚氨酯构成的研磨布5。前述保持环3的材质是后述的耐碱性溶液及酸性溶液的高分子材料,特别地,优选地使用玻璃环氧树脂、聚醚醚酮(PEEK)、聚苯硫醚(PPS)、聚对苯二甲酸乙二醇酯(PET)、聚酰亚胺(ベスペル)的某个。

在研磨头1经由橡胶夹头2及保持环3保持一张硅晶圆W,将硅晶圆W向研磨平台4的研磨布5推抵,使研磨头1及研磨平台4旋转的同时研磨。此时,保持环3负担任意的压力而与研磨布5滑接。

制造硅晶圆W的情况下,首先如图3所示,将加工成圆柱状的晶体切片成晶圆状(步骤SP1),为了成为所要的厚度而将被切片的晶圆的两面抛光或磨削(步骤SP2),并且之后为了除去由于加工而产生的应变层而借助碱等来蚀刻(步骤SP3)。

接着,将已蚀刻的硅晶圆W用单面单片研磨装置100研磨,但首先进行保持环3的洗涤处理(步骤SP4)。该洗涤处理将例如由玻璃环氧树脂形成的保持环3在SC1(StandardCleaning solution 1/NH

另外,前述保持环3的洗涤处理可以在将保持环3安装于研磨头1的状态下进行,或也可以在安装前进行。

此外,作为用于前述碱洗的碱性溶液,使用氨、氢氧化钠、氢氧化钾、四甲基氢氧化铵(TMAH)的某个即可。

此外,作为用于前述酸洗的酸性溶液,也可以使用氢氟酸、硫酸、盐酸、乙酸、硝酸的某个。

接着,将已洗涤的保持环3安装于单面单片研磨装置100,用伪工件(ダミーワーク)进行试运转(慣らし運転),进行使研磨布5和研磨剂适应保持环3的磨合加工(步骤SP5)。

磨合加工结束后,借助橡胶夹头2将硅晶圆W软夹持的同时将其正面(元件形成面)一次研磨(步骤SP6)。

之后,使用光传感器或电容传感器测定关于硅晶圆W的形状的厚度分布(步骤SP7),基于厚度分布的数据将硅晶圆的背面的厚度较厚的部分选择性地等离子蚀刻(步骤SP8)来使背面平坦化。

此外,再用单面单片研磨装置100将硅晶圆W软夹持的同时将正面精研磨(步骤SP9),然后将硅晶圆W用纯水洗涤(步骤SP10),得到具有单面镜面的硅晶圆。

这里,步骤SP6、SP9的研磨工序中,保持环3负担任意的压力而与研磨布5,但事前实施步骤SP4的洗涤工序(碱洗、酸洗),所以保持环3表面及表层的金属杂质在研磨工序中析出的量大幅减少,能够防止晶圆正面缺陷的发生。

另外,前述实施方式中,在步骤SP4的洗涤工序中,碱洗后进行酸洗,但本发明中不限于此,也可以在酸洗后进行碱洗。

此外,前述实施方式中,步骤SP5的磨合加工前进行相对于保持环3的洗涤工序(碱洗、酸洗),但本发明不限于此。例如,也可以是,磨合加工后进行相对于保持环3的洗涤工序(碱洗、酸洗),之后实施相对于硅晶圆W的研磨工序。

此外,作为前述保持环的洗涤工序进行碱洗、酸洗的二者,但也可以进行某一方。

关于本发明的硅晶圆的研磨方法,基于实施例进一步说明。本实施例中,基于前述实施方式进行以下的实验。

实施例1中,根据图3所示的流程,进行相对于直径300mm的硅晶圆的单面镜面研磨加工。

保持环3的材质为玻璃环氧树脂,相对于保持环的洗涤为,作为碱洗,在SC1(NH

相对于已研磨加工的硅晶圆,将其正面用激光散射颗粒计数器(KLA-Tencor制Surfscan SP-3)测定颗粒的数量。

比较例1中,不进行相对于保持环的碱洗、酸洗地实施相对于直径300mm硅晶圆的研磨处理。其他条件与实施例1相同。

与实施例1相同地,相对于已研磨加工的硅晶圆,将其正面用激光散射颗粒计数器测定颗粒的数量。

在图4的图表中表示实施例1、比较例1的结果。

图4的图表中,在横轴表示实施例1、比较例1,在纵轴表示26nmLPD(counts/wf)。另外,26nmLPD意味着,晶圆正面的粒径26nm尺寸以上的缺陷・颗粒等LPD(Light PointDefect)数量。

该LPD除了由于从保持环析出的金属杂质产生的晶圆正面的缺陷以外,还包括晶圆正面上的附着物(垃圾)的颗粒、由于研磨加工产生的PID(Polishing Induced Defect)的缺陷。

其中,关于附着物(垃圾)的颗粒、基于PID的LPD数,可以认为使保持环的洗涤以外的条件相同的比较例1与实施例1相同。

从图4的图表可知,能够确认实施例1中晶圆上的颗粒(金属杂质)数量大幅减少。

根据本实施例,确认能够减少在使用保持环的硅晶圆的研磨工序中由于从保持环的正面及表层部析出的金属杂质而产生的晶圆表层缺陷。

- 硅晶圆的研磨方法、硅晶圆的制造方法和硅晶圆

- 硅晶圆的研磨方法、研磨用组合物及研磨用组合物套组