容积式分配器自动组装线

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及容积式分配器组装领域,尤其涉及一种容积式分配器自动组装线。

背景技术

在容积式润滑系统中,容积式分配器可以把润滑油按选定的注油量规格定量地输送到各个润滑点。此种定量注油器分为二个出油口、三个出油口、四个出油口、五个出油口、七个出油口五种规格。每个出油口的注油量可在规格范围内选择,不用的可以用专用的堵头堵上。故容积式分配器广泛的应用于印刷、塑料、包装、机床等设备的集中润滑系统。

容积式分配器包括阀体、胶圈活塞、立柱、大弹簧、小弹簧、第一螺母、V型胶塞及第二螺母。传统的组装的方式利用人工流水线,在阀体的一端安装好胶圈活塞、立柱、大弹簧、小弹簧及第一螺母,在阀体的另一端安装好V型胶圈及第二螺母。传统的组装方式工作效率慢,且人工成本高。

因此,急需要一种提高组装效率、降低人工成本且自动化程度高的容积式分配器自动组装线来克服上述缺陷。

发明内容

本发明的目的在于提供一种提高组装效率、降低人工成本且自动化程度高的容积式分配器自动组装线。

为实现上述目的,本发明的容积式分配器自动组装线包括用于承载阀体的载具、用于输送所述载具的回转输送装置、用于将胶圈活塞组装于所述阀体上的胶圈活塞装置、用于将立柱组装于所述阀体上的立柱装置、用于将小弹簧组装于所述阀体上的小弹簧装置、用于将大弹簧组装于所述阀体上的大弹簧装置、用于将第一螺母锁紧于阀体的第一端的第一锁螺母装置、用于将阀体翻转的翻转装置、用于将V型胶塞组装于所述阀体上的V型胶塞装置、用于将第二螺母锁紧于所述阀体的第二端的第二锁螺母装置、用于将阀体上料的上料装置、用于将组装好的容积式分配器下料的下料装置、用于将所述阀体从所述上料装置移送至所述回转输送装置上的上料机械手及用于将所述容积式分配器从所述回转输送装置移送至所述下料装置的下料机械手,所述载具安装于所述回转输送装置的输出端上,所述上料装置、胶圈活塞装置、立柱装置、小弹簧装置、大弹簧装置、第一锁螺母装置、翻转装置、V型胶塞装置、所述第二锁螺母装置及所述下料装置沿所述回转输送装置的回转方向依次呈间隔开地设置于所述回转输送装置的侧边上,所述回转输送装置带动所述载具依次间歇性停留于所述上料装置、胶圈活塞装置、立柱装置、小弹簧装置、大弹簧装置、第一锁螺母装置、翻转装置、V型胶塞装置、所述第二锁螺母装置及所述下料装置的相对位置上,所述上料装置与所述回转输送装置之间设有所述上料机械手,所述下料装置与所述回转输送装置之间设有所述下料机械手。

与现有技术相比,本发明的容积式分配器自动组装线借助上料装置、上料机械手、回转输送装置、胶圈活塞装置、立柱装置、小弹簧装置、大弹簧装置、第一锁螺母装置、翻转装置、V型胶塞装置、第二锁螺母装置、下料机械手及下料装置的相互配合,工作人员在上料装置的输入端将阀体放在上料装置上,上料装置输送阀体至输出端,上料机械手就位将位于上料装置的输出端上的阀体移动至回转输送装置的载具上,载具在回转输送装置的作用下移动至胶圈活塞装置处,胶圈活塞装置将胶圈活塞装配进阀体内;接着,载具移动至立柱装置处,立柱装置将立柱装配进阀体内;接着,载具移动至小弹簧装置处,小弹簧装置将小弹簧装配进阀体内;接着,载具移动至大弹簧装置处,大弹簧装置将大弹簧装配进阀体内;接着,载具移动至第一锁螺母装置处,第一锁螺母装置将第一螺母锁紧并封闭阀体朝上的端口;接着,载具移动至翻转装置处,翻转装置将阀体翻转,使得装好第一螺母的那端卡合在载具的定位圈内;接着,载具移动至V型胶塞装置处,V型胶塞装置将V型胶塞装配进阀体内;接着,载具移动至第二锁螺母装置处,第二锁螺母装置将第二螺母锁紧并封闭阀体朝上的端口;接着,载具移动至下料机械手处,下料机械手将装配好的容积式分配器转移至下料装置的输入端上,下料装置将容积式分配器运动至输出端,工作人员收集容积式分配器。故本发明的容积式分配器自动组装线具有提高组装效率、降低人工成本且自动化程度高的优点。

较佳地,所述上料装置与所述下料装置相互平行。

较佳地,所述载具的上表面具有用于定位所述阀体的定位柱及定位圈,所述定位圈具有定位孔,所述定位柱成排设置,所述定位圈成排设置,一排的所述定位圈与一排的所述定位柱呈交替分布。

较佳地,所述胶圈活塞装置包括用于将胶圈活塞有序出料的胶圈活塞供料机构、用于吸放所述胶圈活塞的真空吸头、用于带动所述真空吸头移动的胶圈抓取机械手及用于润滑所述胶圈活塞的润滑油盒,所述胶圈抓取机械手位于所述胶圈活塞供料机构的上方,所述真空吸头安装于所述胶圈抓取机械手上,所述润滑油盒位于所述胶圈活塞供料机构与所述回转输送装置之间,所述胶圈抓取机械手带动所述真空吸头沿上下方向及前后方向移动以于所述胶圈活塞供料机构、润滑油盒及所述载具之间移动,所述真空吸头位于所述胶圈活塞供料机构的尾端的上方时吸取所述胶圈活塞,所述真空吸头位于载具的上方时释放所述胶圈活塞使所述胶圈活塞组装进所述阀体内。

较佳地,所述立柱装置包括用于将立柱有序出料的立柱供料机构、用于夹放所述立柱的夹爪及用于带动所述夹爪移动的立柱抓取机械手,所述立柱抓取机械手位于所述立柱供料机构的上方,所述夹爪安装于所述立柱抓取机械手上,所述立柱抓取机械手带动所述夹爪沿上下方向及前后方向移动以于所述立柱供料机构及所述载具之间移动,所述夹爪位于所述立柱供料机构的尾端的上方时夹取所述立柱,所述夹爪位于夹具的上方时释放所述立柱使所述立柱组装进所述阀体内。

较佳地,所述小弹簧装置包括将弹簧有序输出的弹簧供料机构、传输管、用于将所述弹簧有序下落的分料机构、用于将落下的弹簧推出的推料机构及用于将推出后的弹簧抓取的弹簧抓取机械手,所述传输管的一端连接于所述弹簧供料机构的输出端上,所述分料机构位于所述回转输送装置的旁侧,所述传输管的另一端连接于所述分料机构上,所述推料机构位于所述分料机构的下方,所述弹簧抓取机械手位于所述推料机构与所述载具的上方并于两者之间移动。

较佳地,所述第一锁螺母装置包括用于将螺母有序供料的螺母供料机构、伺服机械手、伺服锁紧机构及螺母取料头,所述螺母取料头安装于所述伺服锁紧机构的底部,所述伺服机械手带动所述伺服锁紧机构和所述螺母取料头沿所述阀体的长度方向和上下方向移动,所述伺服机械手带动伺服锁紧机构和所述螺母取料头于螺母供料机构与所述载具之间移动以将所述螺母取到阀体的正上方,所述伺服锁紧机构将所述螺母锁紧。

较佳地,所述翻转装置包括移载翻转机构及与所述移载翻转机构连接的气缸夹爪,所述移载翻转机构带动所述气缸夹爪沿所述阀体间隔方向以及竖直方向移动,所述移载翻转机构还带动所述气缸夹爪旋转。

较佳地,所述V型胶塞装置包括V型胶塞供料机构、取料机械手及吸取杆,所述吸取杆安装于所述取料机械手上,所述取料机械手带动所述吸取杆于所述V型胶塞供料机构的末端与所述载具之间移动。

较佳地,所述回转输送装置为椭圆环形结构,所述上料机械手沿所述回转输送装置的宽度方向移动,所述下料机械手沿所述回转输送装置的长度方向移动。

附图说明

图1是容积式分配器的结构拆解示意图。

图2是容积式分配器的正视结构示意图。

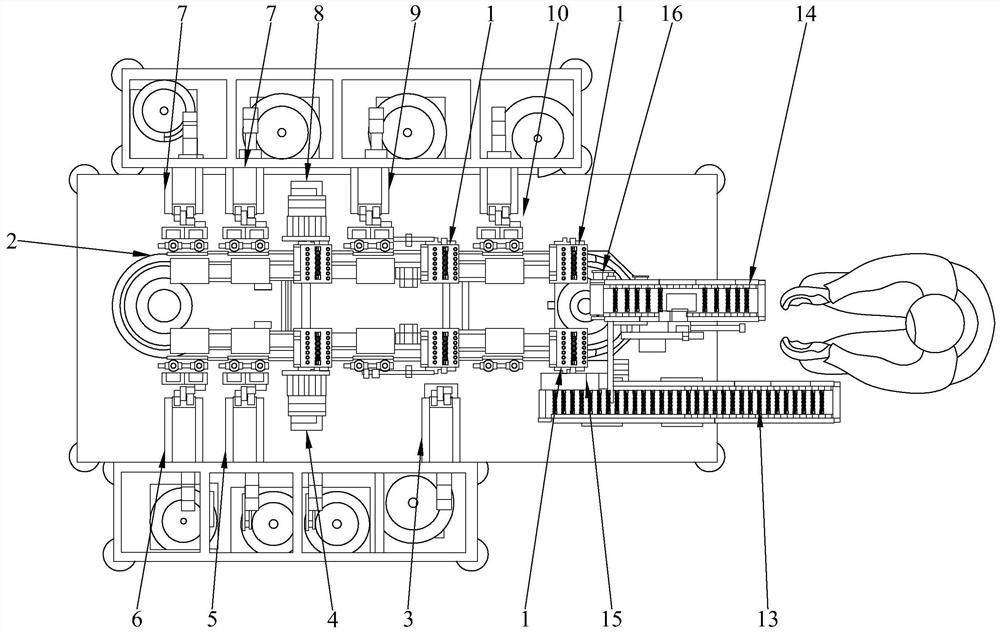

图3是本发明容积式分配器自动组装线的俯视结构示意图。

图4是本发明容积式分配器自动组装线的上料机械手和上料装置的立体结构示意图。

图5是本发明容积式分配器自动组装线的胶圈活塞装置的立体结构示意图。

图6是本发明容积式分配器自动组装线的立柱装置的立体结构示意图。

图7是本发明容积式分配器自动组装线的小弹簧装置或大弹簧装置的立体结构示意图。

图8是本发明容积式分配器自动组装线的第一锁螺母装置的立体结构示意图。

图9是本发明容积式分配器自动组装线的翻转装置的立体结构示意图。

图10是本发明容积式分配器自动组装线的V型胶塞装置的立体结构示意图。

图11是本发明容积式分配器自动组装线的第二锁螺母装置的立体结构示意图。

图12是本发明容积式分配器自动组装线的下料机械手及下料装置的立体结构示意图。

具体实施方式

为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

请参阅图1及图2,容积式分配器200包括阀体201、胶圈活塞202、立柱203、小弹簧204、大弹簧205、第一螺母206、V型胶塞207及第二螺母208。组装容积式分配器200时,将阀体201的一端朝上,依次装入胶圈活塞202、立柱203、大弹簧205及小弹簧204,最后用第一螺母206封住这一端;接着将阀体201的另一端朝上,装入V型胶塞207,然后用第二螺母208封住这一端。

请参阅图1至图4,本发明的容积式分配器自动组装线100包括用于承载阀体201的载具1、用于输送载具1的回转输送装置2、用于将胶圈活塞202组装于阀体201上的胶圈活塞装置3、用于将立柱203组装于阀体201上的立柱装置4、用于将小弹簧204组装于阀体201上的小弹簧装置5、用于将大弹簧205组装于阀体201上的大弹簧装置6、用于将第一螺母206锁紧于阀体201的第一端的第一锁螺母装置7、用于将阀体201翻转的翻转装置8、用于将V型胶塞207组装于阀体201上的V型胶塞装置9、用于将第二螺母208锁紧于阀体201的第二端的第二锁螺母装置10、用于将阀体201上料的上料装置13、用于将组装好的容积式分配器200下料的下料装置14、用于将阀体201从上料装置13移送至回转输送装置2上的上料机械手15及用于将容积式分配器200从回转输送装置2移送至下料装置14的下料机械手16。载具1安装于回转输送装置2的输出端上,上料装置13、胶圈活塞装置3、立柱装置4、小弹簧装置5、大弹簧装置6、第一锁螺母装置7、翻转装置8、V型胶塞装置9、第二锁螺母装置10及下料装置14沿回转输送装置2的回转方向依次呈间隔开地设置于回转输送装置2的侧边上,回转输送装置2带动载具1依次间歇性停留于上料装置13、胶圈活塞装置3、立柱装置4、小弹簧装置5、大弹簧装置6、第一锁螺母装置7、翻转装置8、V型胶塞装置9、第二锁螺母装置10及下料装置14的相对位置上,上料装置13与回转输送装置2之间设有上料机械手15,下料装置14与回转输送装置2之间设有下料机械手16。更具体,如下:

请参阅图3,上料装置13与下料装置14相互平行。值得注意的是,上料装置13与下料装置14之间的距离刚好为一工作人员两臂宽,这样有利于工作人员处在上料装置13与下料装置14的中间,即在一个位置上做好上料工作及收料工作。可理解的是,上料装置13和下料装置14均为输送皮带线,输送皮带线为本领域技术人员所熟知,故不在此赘述。

请参阅图4及图12,在上料装置13的输入端,由工作人员将阀体201放上上料装置13的输入端,而在上料装置13的输出端,由上料机械手15将阀体201从上料装置13转移至回转输送装置2的载具1上;在下料装置14的输入端,由下料机械手16将装配好的容积式分配器200从回转输送装置2取下并转移至下料装置14上,下料装置14将装配好的容积式分配器200输送至输出端后由工作人员人手收料。

请参阅图9,载具1的上表面具有用于定位阀体201的定位柱11及定位圈12,定位圈12具有定位孔121,定位柱11成排设置,定位圈12成排设置,一排的定位圈12与一排的定位柱11呈交替分布。翻转前,阀体201的下端与定位柱11卡合,从而定位阀体201;翻转后,由于阀体201的上端已安装好第一螺母206,故上端为封口状态,阀体201的上端翻转后与定位圈12的定位孔121卡合,从而定位阀体201,方便另一端组装。

请参阅图5,胶圈活塞装置3包括用于将胶圈活塞202有序出料的胶圈活塞供料机构31、用于吸放胶圈活塞202的真空吸头32、用于带动真空吸头32移动的胶圈抓取机械手33及用于润滑胶圈活塞202的润滑油盒34。胶圈抓取机械手33位于胶圈活塞供料机构31的上方,真空吸头32安装于胶圈抓取机械手33上,润滑油盒34位于胶圈活塞供料机构31与回转输送装置2之间,胶圈抓取机械手33带动真空吸头32沿上下方向及前后方向移动以于胶圈活塞供料机构31、润滑油盒34及载具1之间移动,真空吸头32位于胶圈活塞供料机构31的尾端的上方时吸取胶圈活塞202,真空吸头32位于载具1的上方时释放胶圈活塞202使胶圈活塞202组装进阀体201内。具体地,润滑油盒34内具有一内置于盒内的海绵341,当胶圈活塞202挤压海绵341时即出油。真空吸头32穿置于胶圈活塞202内以吸取胶圈活塞202。当胶圈活塞装置3工作时,胶圈活塞供料机构31将胶圈活塞202有序地输出至尾端,胶圈抓取机械手33带动真空吸头32移动至胶圈活塞供料机构31的尾端的上方,真空吸头32吸取胶圈活塞202后,胶圈抓取机械手33带动胶圈活塞202移动润滑油盒34后让胶圈活塞202的表面覆有润滑油,从而方便后序更顺畅地将胶圈放入阀体201中,然后将胶圈活塞202移动至回转输送装置2的上方,此时载具1已装载阀体201移动就位,胶圈抓取机械手33向下移动至一段距离后,此时胶圈活塞202已放置阀体201内,真空吸头32释放后,胶圈抓取机械手33带动真空吸头32复位至胶圈活塞供料机构31的尾部的上方。可理解的是,于本实施例中,胶圈活塞供料机构31为振动盘及振动输出轨道,此为本领域技术人员所熟知,故不在此赘述。

请参阅图6,立柱装置4包括用于将立柱203有序出料的立柱供料机构41、用于夹放立柱203的夹爪42及用于带动夹爪42移动的立柱抓取机械手43。立柱抓取机械手43位于立柱供料机构41的上方,夹爪42安装于立柱抓取机械手43上,立柱抓取机械手43带动夹爪42沿上下方向及前后方向移动以于立柱供料机构41及载具1之间移动,夹爪42位于立柱供料机构41的尾端的上方时夹取立柱203,夹爪42位于载具1的上方时释放立柱203使立柱203组装进阀体201内。当立柱装置4工作时,立柱供料机构41将立柱203有序输出至立柱供料机构41的尾端并下降,立柱抓取机械手43将立柱203抓取后将移动至回转输送装置2的上方,此时载具1已带动阀体201就位,立柱抓取机械手43向下将立柱203装配进阀体201内后松开,重新移动至立柱供料机构41的尾端的上方。可理解的是,立柱供料机构41为振动盘及输出轨道,此为本领域技术人员所熟知,故不在此赘述。

请参阅图7,小弹簧装置5包括将弹簧有序输出的弹簧供料机构(图中未示)、传输管52、用于将弹簧有序下落的分料机构(图中未示)、用于将落下的弹簧推出的推料机构54及用于将推出后的弹簧抓取的弹簧抓取机械手55。传输管52的一端连接于弹簧供料机构的输出端上,分料机构位于回转输送装置2的旁侧,传输管52的另一端连接于分料机构上,借助分料机构,使单个落下的弹簧落在推料机构54内,并截住下一个掉落的弹簧。推料机构54位于分料机构的下方,推料机构54将弹簧推出。弹簧抓取机械手55位于推料机构54与载具1的上方并于两者之间移动。具体地,推料机构54包括推料槽541及推料气缸(图中未示),推料气缸推动推料槽移动以推出分好的弹簧。当小弹簧装置5工作时,弹簧供料机构将弹簧有序地输出并由传输管52传输至分料机构,分料机构将弹簧间歇性地掉落于推料机构54内,当一个弹簧落入推料机构54内时,下一个弹簧被阻挡落下,推料槽将弹簧推出,弹簧抓取机械手55抓取弹簧后移动至回转输送装置2上,弹簧抓取机械手55下降将弹簧装配进阀体201内,然后弹簧抓取机械手55移动至推料槽541的上方。分料机构使得下一个弹簧落下后又卡住上一个弹簧,从而等待下次推料。可理解的是,弹簧供料机构为振动盘及输送轨道,弹簧供料机构与分料机构的结构为本领域技术人员所熟知,故不在此赘述。值得注意的是,大弹簧装置6的结构原理与小弹簧装置5的结构原理一致,区别仅仅是大弹簧装置6装配的的是大弹簧205,故大弹簧装置6的具体结构不在此赘述。

请参阅图8,第一锁螺母装置7包括用于将螺母有序供料的螺母供料机构71、伺服机械手72、伺服锁紧机构73及螺母取料头74,螺母取料头74安装于伺服锁紧机构73的底部,伺服机械手72带动伺服锁紧机构73和螺母取料头74沿阀体201的长度方向和上下方向移动,伺服机械手72带动伺服锁紧机构73和螺母取料头74于螺母供料机构71与载具1之间移动以将螺母取到阀体201的正上方,伺服锁紧机构73将螺母锁紧。可理解的是,螺母供料机构71、伺服机械手72、伺服锁紧机构73的具体结构及原理为本领域技术人员所熟知,故不在此赘述。较优的是,于本实施例中,第一锁螺母装置7为两个并沿回转输送装置2的输送方向呈相邻的设置,从而加快上第一螺母206的速度。

请参阅图9,翻转装置8包括移载翻转机构81及与移载翻转机构81连接的气缸夹爪82,移载翻转机构81带动气缸夹爪82沿阀体201间隔方向以及竖直方向移动,移载翻转机构81还带动气缸夹爪82旋转。具体地,移载翻转机构81包括上下移动单元(未示)、横移单元(未示)以及旋转单元(未示),旋转单元安装于上下移动单元的输出端上,上下移动单元安装于横移单元的输出端上,横移单元先横移于阀体201的正对位置,上下单元下降,气缸夹爪82夹住阀体201后上升,横移单元及翻转单元先后或者同时运动,将阀体201翻转并且移动至与定位圈12对齐,上下单元驱动气缸夹爪82下降,从而将阀体201定位在定位圈12上。

请参阅图10,V型胶塞装置9包括V型胶塞供料机构91、取料机械手91及吸取杆93,吸取杆93安装于取料机械手91上,取料机械手91带动吸取杆93于V型胶塞供料机构91的末端与载具1之间移动。借助吸取杆93,当吸取杆93到达V型胶塞供料机构91的末端的上方时,可吸取V型胶塞207,从而取放方便。

请参阅图11,展示了本发明的的容积式分配器自动组装线100的第二锁螺母装置10。其用于将第二螺母208锁紧于阀体201的端部上,以封闭其组装好的零件。第二锁螺母装置10的具体结构与原理与第一锁螺母装置7的一致,故不在此赘述。

结合附图,对本发明的容积式分配器自动组装线100的工作原理进行说明:工作人员在上料装置13的输入端将阀体201放在上料装置13上,上料装置13输送阀体201至输出端,上料机械手15就位将位于上料装置13的输出端上的阀体201移动至回转输送装置2的载具1上,载具1在回转输送装置2的作用下移动至胶圈活塞装置3处,胶圈活塞装置3将胶圈活塞202装配进阀体201内;接着,载具1移动至立柱装置4处,立柱装置4将立柱203装配进阀体201内;接着,载具1移动至小弹簧装置5处,小弹簧装置5将小弹簧204装配进阀体201内;接着,载具1移动至大弹簧装置6处,大弹簧装置6将大弹簧205装配进阀体201内;接着,载具1移动至第一锁螺母装置7处,第一锁螺母装置7将第一螺母206锁紧并封闭阀体201朝上的端口;接着,载具1移动至翻转装置8处,翻转装置8将阀体201翻转,使得装好第一螺母206的那端卡合在载具1的定位圈12内;接着,载具1移动至V型胶塞装置9处,V型胶塞装置9将V型胶塞207装配进阀体201内;接着,载具1移动至第二锁螺母装置10处,第二锁螺母装置10将第二螺母208锁紧并封闭阀体201朝上的端口;接着,载具1移动至下料机械手16处,下料机械手16将装配好的容积式分配器200转移至下料装置14的输入端上,下料装置14将容积式分配器200运动至输出端,工作人员收集容积式分配器200。

与现有技术相比,本发明的容积式分配器自动组装线100借助上料装置13、上料机械手15、回转输送装置2、胶圈活塞装置3、立柱装置4、小弹簧装置5、大弹簧装置6、第一锁螺母装置7、翻转装置8、V型胶塞装置9、第二锁螺母装置10、下料机械手16及下料装置14的相互配合,工作人员在上料装置13的输入端将阀体201放在上料装置13上,上料装置13输送阀体201至输出端,上料机械手15就位将位于上料装置13的输出端上的阀体201移动至回转输送装置2的载具1上,载具1在回转输送装置2的作用下移动至胶圈活塞装置3处,胶圈活塞装置3将胶圈活塞202装配进阀体201内;接着,载具1移动至立柱装置4处,立柱装置4将立柱203装配进阀体201内;接着,载具1移动至小弹簧装置5处,小弹簧装置5将小弹簧204装配进阀体201内;接着,载具1移动至大弹簧装置6处,大弹簧装置6将大弹簧205装配进阀体201内;接着,载具1移动至第一锁螺母装置7处,第一锁螺母装置7将第一螺母206锁紧并封闭阀体201朝上的端口;接着,载具1移动至翻转装置8处,翻转装置8将阀体201翻转,使得装好第一螺母206的那端卡合在载具1的定位圈12内;接着,载具1移动至V型胶塞装置9处,V型胶塞装置9将V型胶塞207装配进阀体201内;接着,载具1移动至第二锁螺母装置10处,第二锁螺母装置10将第二螺母208锁紧并封闭阀体201朝上的端口;接着,载具1移动至下料机械手16处,下料机械手16将装配好的容积式分配器200转移至下料装置14的输入端上,下料装置14将容积式分配器200运动至输出端,工作人员收集容积式分配器200。故本发明的容积式分配器自动组装线100具有提高组装效率、降低人工成本且自动化程度高的优点。

以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

- 容积式分配器自动组装线

- 具有检测功能的容积式分配器