一种多功能天然气加热器及加热天然气的方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明为一种多功能天然气加热器及加热天然气的方法,属于天然气设施技术领域,主要应用于城市天然气门站、LNG调峰站等。

背景技术

城市天然气门站或LNG调峰站的供气规模通常较大,供气时可根据下游用户的用气量和用气压力,灵活调节站内的天然气处理量,在站内进行气化、调压、计量和加臭后,送入下游城市中压天然气管网。通过调压器将高压天然气(运行压力假定为3.5MPa,气源温度为11℃)降压至中压(运行压力假定为0.3MPa),然后输送给下游用户,根据焦耳.汤姆孙效应,此时因压力降而产生的温降约16℃,为了保证天然气出站温度(5℃),且避免天然气温度降低导致调压器引压管的冰堵等低温工况对设备的影响,需要考虑在调压器前设置天然气加热器。行业内常用的加热器有电加热和循环式水浴加热两种形式。

天然气加热器的设备选型,需根据天然气工艺用热量确定。天然气用热量主要与天然气进口压力、天然气出口压力、天然气外输量、气源温度等因素有关。作为城市天然气门站、LNG调峰站运行的一个主要耗能设备,天然气加热器的设备选型合理性、经济性尤为重要。对于一个城市天然气门站、LNG调峰站的建设和运行,需要综合考虑前期设备投入和运行成本,一个城市天然气门站、LNG调峰站的设计年限一般为20~30年,运行成本更是一项重要的经济指标。

电加热式加热器的主要耗能为电能,再将电能转化为热能,设备结构简单,启动迅速,节省用地,但主要消耗电能,耗能成本较高,适用于工艺用热量较小、持续加热时间不长的工况。

循环式水浴加热器的主要耗能为天然气,可取自站内调压后的天然气,给站内的热水锅炉提供燃料,通过热水锅炉来制备循环热水,耗能成本较低,但配套设备较多,需要建设热水炉间及循环热水系统,占地较大,适用于工艺用热量较大、持续加热时间长的工况。

目前城市天然气门站、LNG调峰站常用的天然气加热器为上述两种加热器二选一,对于设计规模较大的城市天然气门站或LNG调峰站,多数选择循环式水浴加热器。但是由于下游用户用气量的波动,尤其是夏季,会出现下游用户用气量较小的情况。此时若开启热水锅炉,会出现热水锅炉低负荷运行的工况,从而造成资源浪费,更可能出现热水锅炉因频繁启停而造成热水锅炉损坏的情况,进一步增加设备维修或重新购置费用。

现提出一种利用接收天然气温度传感信号、压力传感信号和流量信号,灵活切换电加热和循环式水浴加热方式的多功能天然气加热器,根据季节、工艺用热量灵活切换加热方式,可以有效解决上述问题。

发明内容

本发明要解决的问题是:设计一种利用接收天然气温度传感信号、压力传感信号和流量信号,灵活切换电加热和循环式热水加热方式的多功能天然气加热器,根据不同的使用工况,灵活切换电加热和循环式热水加热方式,保证稳定、安全、合理的工艺用热,并实现加热快速、高效、节能。

本发明的目的是一种利用接收进站天然气温度传感信号、调压器前后压力传感信号和流经调压器的流量传感信号,计算出当前工况下所需的工艺用热量,根据工艺用热量判断出耗能最低的工作方式,从而实现灵活切换加热方式的多功能天然气加热器。

本发明的多功能天然气加热器包括一个用于加热天然气的加热器筒体,加热器筒体的内部固定有电加热器,天然气进口管道(管径一般为DN50~DN300)从加热器筒体下部且电加热管束的上方伸入加热器筒体内、天然气出口管道(管径一般为DN50~DN300)从加热器筒体上部伸入加热器筒体内,位于加热器筒体内的天然气进口管道和天然气出口管道之间连接有天然气管束(间隔排列的多个天然气细管),天然气管束中每一根管的一端均与天然气进口管道连接,另一端与天然气出口管道连接,

加热器筒体另外设有循环热水进口,其连接循环热水供水管道,加热器筒体还设有循环热水出口,其连接循环热水回水管道,其中,循环热水来自热水锅炉,热水锅炉采用天然气作为燃料。

所述多功能天然气加热器还设有用于采集站内天然气调压器前后天然气管道压力值的压力信号采集器(天然气出口管道从加热器筒体引出后连接天然气调压器,经天然气调压器之后连接下游城市中压天然气管网)、用于采集本设备天然气进口前的温度传感信号采集器、用于采集本设备天然气进口管道的天然气标况流量信号采集器,加热器筒体上设有用于向加热器筒体内注水的电加热进水口。

本申请中,优选地,循环热水进口位于加热器筒体的下方,循环热水出口位于上方,以便保证热水能充满整个壳体内腔,即下进上出。

本申请中,优选地,电加热进水口是从筒体上方进入筒体,从筒体内再引至下方,以便接管方便。

此处的加热器筒体上部是指加热器筒体的上半部分(>50%高度),优选上1/3以上的范围,此处的加热器筒体下部是指加热器筒体的下半部分(<50%高度),优选下1/3以下的范围。

优选地,电加热器是防爆型电加热管束,用于加热冷水。

优选地,防爆型电加热管束位置于筒体底部。防爆型电加热管束可以整体安装于加热器筒体内,或者穿过加热器筒体壁而伸入加热器筒体内。

进一步地,循环热水供水管道和循环热水回水管道内循环热水通过热水锅炉配套的热水循环泵输送。

进一步地,加热器筒体材料可选用Q235B、Q345、06Cr19Ni10,天然气管束可选用06Cr17Ni12Mo2、06Cr19Ni10等材料。优选地,天然气管束采用材质为06Cr19Ni10、直径为

进一步地,加热器筒体外部设置有用于显示加热器筒体内部水位的水位计,水位计上从下至上依次标记电加热水位线和水位安全上限线,电加热水位线例如位于加热器筒体总高度的60-90%,进一步例如70-85%,水位安全上限线例如位于加热器筒体总高度的75-90%,进一步例如80-85%。

进一步地,加热器筒体底部设有排污口(例如可从循环热水进口管道引出一根排污管),加热器在停用或检修期间,通过排污口排放筒体内的热水。另外,加热器筒体顶部可设有放气口,下部可设有溢流口。

进一步地,加热器筒体外径一般为0.8~5.0m,优选1.0~4.0m,进一步1.5~3.5m,加热器筒体高度一般为1.5~8.5m,优选2.0~6.5m,进一步2.5~6m,例如4-5m。加热器筒体壁厚一般为0.5-2cm,进一步0.8-1.5cm。

进一步地,防爆型电加热管束的功率一般为10~160kW,优选15~120kW,进一步15~110kW或20~100kW或30~90kw。

进一步地,筒内天然气管束占加热器筒体内空间的50%~85%,优选50~70%或65~80%,例如70~75%。

进一步地,根据不同的工况,灵活切换电加热或循环式热水加热方式,即通过电加热进水口引入水(冷水),用电加热器加热的方式,或者通过循环热水进口引入热水锅炉的热水进行加热,热水锅炉采用天然气作为燃料。从电加热进水口进入的水或从循环热水进口引入的热水进入到加热器筒体的壳程内。

循环式水浴加热工况:循环热水(热水温度70-90℃,进一步75-85℃,优选约80℃)通过热水锅炉配套的热水循环泵经加热器底部的循环热水进口注入加热器筒体内,自加热器顶部的循环热水出口排出加热器,使热水充满加热器的壳程并循环正常后,天然气自天然气进口进入加热器天然气管束,经过天然气管束与循环热水接触,循环热水传热给天然气,实现天然气加热。水温下降(下降至50-65℃,进一步55-60℃,优选约60℃),循环热水进口持续注入热水,被加热后的天然气自天然气出口流向下一工艺单元。

电加热工况:通过电加热进水口注入水,水位计显示筒内水位达到电加热水位后,开启防爆型电加热管束(电加热管束通过法兰与水浴加热器连接),防爆型电加热管束加热加热器筒体内引入的水从而实现对天然气管束进行加热,通常将筒内的水加热至70-90℃,进一步75-85℃,优选约80℃,当注入的水过多时,从加热器筒体顶部的溢流口流出。天然气自天然气进口进入加热器筒体,经过天然气管束与电加热后的热水接触,热水传热给天然气,实现天然气加热。被加热后的天然气自天然气出口流向下一工艺单元。

防爆型电加热器的功率一般为30~160kW。

流量信号采集器采集天然气进口的天然气标况流量Q,天然气进口压力信号采集器采集站内天然气调压前压力值P

W=Q/3600 C

T=T

ΔT=μ

式中:

W——工艺用热负荷,kW;

Q——系统流量信号采集器9采集到的天然气标况流量,Nm

T

T

ΔT——压力降产生的温降,℃;

T——系统所需温升,℃;

P

P

C

μ

根据公式,可计算出在达到设计最大流量Q

工况一:当工艺用热量W≤30%Wmax时,开启电加热进水口,通过电加热进水口向加热器筒体内注水,当水位计显示筒内水位达到电加热水位时停止进水,启动防爆型电加热管束,利用电加热组件给天然气加热,耗能为电能,并在运行过程中进行补水。

工况二:当工艺用热量W>30%Wmax时,启动热水锅炉作为热源制备循环热水,再通过热水锅炉配套的热水循环泵加压后,通过加热器循环热水进口和循环热水出口循环热水给天然气加热,耗能为天然气。

根据本发明的第二个方面,提供一种多功能天然气加热器用于加热天然气的方法,该方法包括:

(1)、首先,根据公式(1)、(2)和(3),计算出在达到设计最大流量Q

W=Q/3600 C

T=T

ΔT=μ

式中:

W——工艺用热负荷,kW;

Q——系统流量信号采集器9采集到的天然气标况流量,Nm

T

T

ΔT——压力降产生的温降,℃;

T——系统所需温升,℃;

P

P

C

μ

(2)流量信号采集器采集天然气进口的天然气标况流量Q,压力信号采集器采集站内天然气调压前压力值P

(3)工况一:当工艺用热量W≤30%W

工况二:当工艺用热量W>30%W

本发明的优点和有益效果是:

1、本发明可充分结合工程不同的使用工况,切换不用的加热方式,保证稳定、安全、合理的工艺用热,并实现快速加热、高效、节能。

2、在工艺用热量W≤30%Wmax情况下,启动电加热方式,加热迅速、反应灵敏,避免热水锅炉系统的资源浪费,降低热水锅炉因频繁启停而造成损坏的风险。

3、在工艺用热量W>30%Wmax情况下,启动循环式热水加热方式,由循环热水提供热源,避免大量的电功率损耗,节能。

附图说明

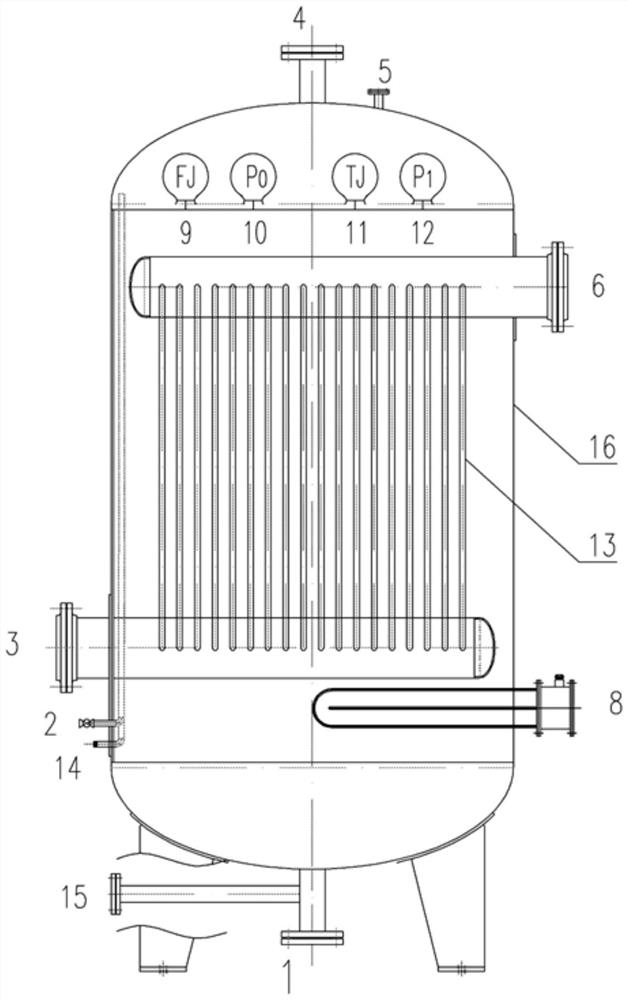

图1是多功能天然气加热器的结构示意图。

图2是多功能天然气加热器的截面图。

附图标记:

1、循环热水进口;2、电加热进水口;3、天然气进口管道;4、循环热水出口;5、放气口;6、天然气出口管道;7、水位计;8、电加热器(防爆型电加热管束);9、天然气流量信号采集器;10、天然气进口压力信号采集器;11、天然气进口温度信号采集器;12、天然气出口压力信号采集器;13、天然气管束;14、溢流口;15、排污口;16、加热器筒体。

具体实施方式

以下结合附图来进一步说明本发明。

如图1和图2所示,本发明的多功能天然气加热器包括一个用于加热天然气的加热器筒体16,加热器筒体的内部固定有电加热器8,天然气进口管道3(管径一般为DN50~DN300)从加热器筒体下部(加热器筒体底部至加热器筒体1/2高度)且电加热管束的上方伸入加热器筒体内、天然气出口管道6(管径一般为DN50~DN300)从加热器筒体上部伸入加热器筒体内,位于加热器筒体内的天然气进口管道3和天然气出口管道6之间连接有天然气管束13(间隔排列的多个天然气细管),天然气管束13中每一根管的一端均与天然气进口管道3连接,另一端与天然气出口管道6连接,

加热器筒体另外设有循环热水进口1,其连接循环热水供水管道,加热器筒体还设有循环热水出口4,其连接循环热水回水管道,其中,循环热水来自热水锅炉,热水锅炉采用天然气作为燃料。

所述多功能天然气加热器还设有用于采集站内天然气调压前后压力值的压力信号采集器10和12、用于采集天然气调压前的温度传感信号采集器11、用于采集天然气标况流量的流量信号采集器9,加热器筒体上设有用于向加热器筒体内注水的电加热进水口2。天然气出口管道从加热器筒体引出后连接天然气调压器,经天然气调压器之后连接下游城市中压天然气管网。

在优选的实施方案中,循环热水进口位于加热器筒体的下方,循环热水出口位于上方,以便保证热水能充满整个壳体内腔,即下进上出。

在优选的实施方案中,电加热进水口是从筒体上方进入筒体,从筒体内再引至下方,以便接管方便。

此处的加热器筒体上部是指加热器筒体的上1/3以上的范围,此处的加热器筒体下部是指加热器筒体的下1/3以下的范围。

在一个优选实施方案中,电加热器8是防爆型电加热管束,用于加热冷水。

防爆型电加热管束一般位于筒体底部。

在一个实施方案中,循环热水供水管道和循环热水回水管道内循环热水通过热水锅炉配套的热水循环泵输送。

加热器筒体材料可选用Q235B、Q345、06Cr19Ni10,天然气管束可选用06Cr17Ni12Mo2、06Cr19Ni10等材料。

天然气管束可采用材质为06Cr19Ni10、直径为

在进一步的实施方案中,加热器筒体外部设置有用于显示加热器筒体内部水位的水位计,水位计上从下至上依次标记电加热水位线和水位安全上限线,电加热水位线例如位于加热器筒体总高度的60-90%,进一步例如70-85%,水位安全上限线例如位于加热器筒体总高度的75-90%,进一步例如80-85%。

在进一步的实施方案中,加热器筒体底部设有排污口(例如可从循环热水进口管道引出一根排污管),加热器在停用或检修期间,通过排污口排放筒体内的热水。另外,加热器筒体顶部可设有放气口5,筒体顶部可设有溢流口14,优选通过管道引至下方,当注水超高时,自动通过该口排出筒体,引至下方是为防止从上方沿筒体外壁流淌。

在一个实施方案中,加热器筒体外径一般为0.8~5.0m,优选1.0~4.0m,进一步1.5~3.5m,加热器筒体高度一般为1.5~8.5m,优选2.0~6.5m,进一步2.5~6m。加热器筒体壁厚一般为0.5-2cm,进一步0.8-1.5cm。

在另一实施方案中,防爆型电加热管束的功率一般为10~160kW,优选15~120kW,进一步15~110kW或20~100kW或30~90kw。

在又一实施方案中,筒内天然气管束占加热器筒体内空间的50%~85%,优选50~70%或65~80%,例如70~75%。

在一个实施方案中,根据不同的工况,灵活切换电加热或循环式热水加热方式,即通过电加热进水口引入水(冷水),用电加热器加热的方式,或者通过循环热水进口引入热水锅炉的热水进行加热,热水锅炉采用天然气作为燃料。从电加热进水口进入的水或从循环热水进口引入的热水进入到加热器筒体的壳程内。

循环式水浴加热工况:循环热水(热水温度80℃)通过热水锅炉配套的热水循环泵加压后经加热器底部的循环热水进口1注入加热器筒体内,自加热器顶部的循环热水出口4排出加热器,使热水充满加热器的壳程并循环正常后,天然气自天然气进口3进入加热器天然气管束13,经过天然气管束与循环热水接触,循环热水传热给天然气,实现天然气加热。水温下降(下降至60℃),循环热水进口1持续注入热水,被加热后的天然气自天然气出口6流向下一工艺单元。

电加热工况:通过电加热进水口2注入水,水位计7显示筒内水位达到电加热水位后,开启防爆型电加热管束8(电加热管束8通过法兰与水浴加热器连接),防爆型电加热管束加热加热器筒体内注入的水从而实现对天然气管束进行加热,通常将筒内的水加热至80℃,当注入的水过多时,从加热器筒体顶部的溢流口14流出。天然气自天然气进口3进入加热器筒体,经过天然气管束与电加热后的热水接触,热水传热给天然气,实现天然气加热。被加热后的天然气自天然气出口6流向下一工艺单元。

流量信号采集器9采集天然气进口3的天然气标况流量Q,天然气进口压力信号采集器10采集站内天然气调压前压力值P

W=Q/3600 C

T=T

ΔT=μ

式中:

W——工艺用热负荷,kW;

Q——系统流量信号采集器9采集到的天然气标况流量,Nm

T

T

ΔT——压力降产生的温降,℃;

T——系统所需温升,℃;

P

P

C

μ

根据公式,可计算出在达到设计最大流量Q

工况一:当工艺用热量W≤30%Wmax时,开启电加热进水口2,通过电加热进水口向加热器筒体内注水,当水位计显示筒内水位达到电加热水位时停止注水,启动防爆型电加热管束8,利用电加热组件给天然气加热,耗能为电能,并在运行过程中进行补水。

工况二:当工艺用热量W>30%Wmax时,启动热水锅炉作为热源制备循环热水,再通过热水锅炉配套的热水循环泵加压后,通过加热器循环热水进口1和循环热水出口4循环热水给天然气加热,耗能为天然气。

实施例1

某天然气门站,设计最大外输量10×10

W=Q/3600C

T=T

ΔT=μ

式中:

Q

T

μ

C

ΔT=μ

T

T=T

W

根据设计最大外输量和极端压降值计算本工程每一路所需的最大用热量:W

根据W

根据本发明上流量信号采集器采集天然气进口3的天然气标况流量Q,天然气进口压力信号采集器10采集站内天然气调压前压力值P

工况一:当工艺用热量≤126kW(30%W

工况二:当工艺用热量>126kW(30%W

实施例2

某LNG调峰站,设计最大外输量2×10

W=Q/3600C

T=T

ΔT=μ

式中:

Q

T

μ

C

ΔT=μ

T

T=T

W

根据设计最大外输量和极端压降值计算本工程每一路所需的最大用热量:W

根据W

根据本发明上流量信号采集器采集天然气进口3的天然气标况流量Q,天然气进口压力信号采集器10采集站内天然气调压前压力值P

工况一:当工艺用热量≤57.9kW(30%W

工况二:当工艺用热量>57.9kW(30%W

本发明的优点和有益效果是:

1、本发明可充分结合工程不同的使用工况,切换不用的加热方式,保证稳定、安全、合理的工艺用热,并实现快速加热、高效、节能。

4、在工艺用热量W≤30%Wmax情况下,启动电加热方式,加热迅速、反应灵敏,避免热水锅炉系统的资源浪费,降低锅炉因频繁启停而造成损坏的风险。

5、在工艺用热量>30%Wmax情况下,启动循环式热水加热方式,由循环热水提供热源,避免大量的电功率损耗,比较节能。

以实施例2为例,进行能耗及经济对比,详见下:

工况一说明:实际外输量为6000Nm

工况二说明:实际外输量为20000Nm

多功能天然气加热器与电加热器、水浴式加热器主要参数对比表

本发明的多功能天然气加热器与现有水浴式加热技术比较,在负荷处于临界点及以下时,本发明的多功能天然气加热器可启用电加热功能进行加热,适应该工况的运行,操作简单、迅速;而现有水浴式加热技术需启动配套的热水锅炉、循环热水泵、天然气调压计量系统(为热水锅炉提供燃气)等设备,响应速度不及电加热技术;按满负荷工况配置的热水锅炉在热负荷需求量处于临界点及以下时,热水锅炉本体会频繁启停,多次的临界点及以下工况运行会造成热水锅炉损坏,热水锅炉的维修费用或重新购置成本较高;除此之外,因热水锅炉维修或更换所造成的生产运行中断所导致的社会影响是无法用金钱进行衡量的。所以临界点及以下工况运行时不适宜采用现有水浴式加热技术,故不做本发明的多功能天然气加热器电加热功能与现有水浴式加热技术的经济效益对比。

现根据外输量的两种工况,进行电加热与本发明的多功能天然气加热器的能耗及运营成本对比,详见下表:

多功能天然气加热器与电加热器运行成本对比表

注:工艺用热量为57.9kW时,折合电功率约72.4kW·h,折合燃气耗量为8.8Nm

工艺用热量为193kW时,折合电功率约241.3kW·h,折合燃气耗量为28.8Nm

年运行时间350天,其中低负荷运行200天,满负荷运行150天,日均用气时间16h。

经以上对比可发现,本发明的多功能天然气加热器与现有电加热技术比较,经济效益明显,一年可节约燃料费37.17万元,在使用寿命(20年)期内可节约623.4万元。

以上详细说明了本发明的优选实施方式,但应该理解的是,以上的说明仅用于示例的目的,不构成对本发明范围的任何限制。本领域普通技术人员可以在不偏离本发明主旨和范围的情况下做出许多变化或替换,所有这些变化或替换应视为落入本发明的权利要求范围内。

- 一种多功能天然气加热器及加热天然气的方法

- 一种海水热交换和电加热器联合加热天然气装置