一种沉淀-自组装法制备壳核结构介孔量子氧化钛的方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种光催化材料的制备,具体介绍了一种沉淀-自组装法制备壳核结构介孔量子氧化钛的方法。

背景技术

近几十年来,二氧化钛(TiO

此外,利用偏钛酸沉降法制备氧化钛光催化剂是最经济、环保、低能耗的方法,其副产物为硫酸可作为重要工业原料售卖。专利(申请号:201610829671.8)公开了一种二氧化钛的制备方法,具体涉及一种工业偏钛酸制备高纯超细二氧化钛的方法。本发明利用水解偏钛酸粒子中杂质离子赋存形式及偏钛酸本身的组成和结构特性,通过分散、洗涤、熟化和煅烧等,直接制备高纯超细二氧化钛,可增加二氧化钛新品种和实现产品应用的功能化,具有广阔的应用前景。专利(申请号:201410272084.4)公开了一种比表面高于350m

综上,采用偏钛酸为钛源,多孔材料作为骨架制备介孔光催化材料具有成本低、方法简单,绿色环保等特点,产品适合在印染废水处理、空气净化、抗菌防臭、自清洁、防紫外等领域得到广泛地应用。

发明内容

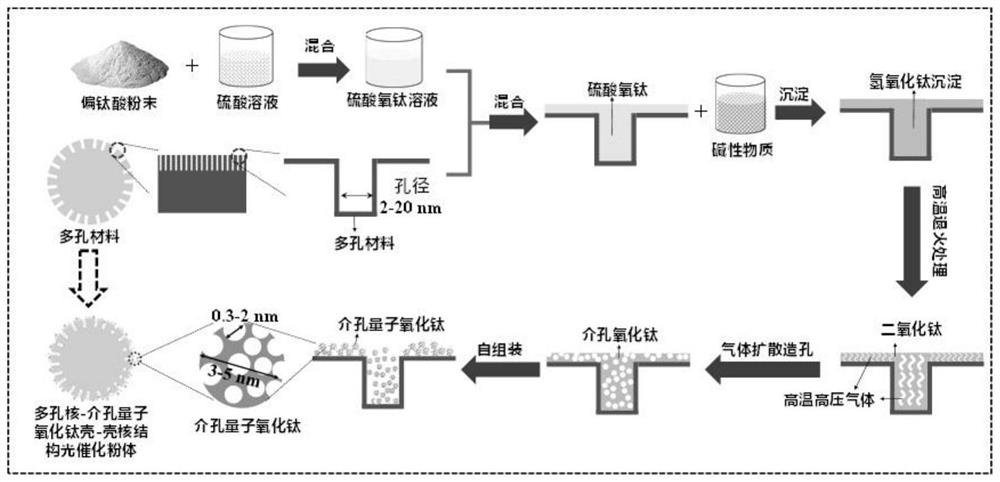

本发明公开了一种沉淀-自组装法制备介孔量子氧化钛的方法,包括如下步骤:

(1)以偏钛酸为钛源,将硫酸与偏钛酸混合反应制得硫酸氧钛溶液:

H2TiO3+H2SO4→TiOSO4+2H2O

然后加入多孔材料制得混合液,利用多孔材料表面亲水性能,硫酸氧钛溶液快速扩散到多孔材料孔隙中,得到硫酸氧钛包覆的多孔材料:

TiOSO4+多孔材料→硫酸氧钛复合多孔材料;

(2)继续添加碱性物质并,多孔材料表面的硫酸氧钛与碱性物通过沉淀-自组装过程生成氢氧化钛壳-多孔材料核的沉淀产物:

TiOSO4+碱→TiO(OH)2↓+硫酸盐

TiO〖(OH)〗_2□(→┴Δ)TiO_2+H_2O;

(3)继续进行固液分离、洗、干燥,将沉淀产物进行高温煅烧得到多孔核-介孔量子氧化钛壳的壳核结构光催化粉体。

优选的,步骤(2)中沉淀-自组装过程具体内容为:碱性物质扩散至多孔材料孔隙中,与硫酸氧钛反应生成氢氧化钛,氢氧化钛受高温退火作用,由多孔材料内部自发向外蔓延生长,受孔内局部高压高温扩散气体影响,在孔隙中生长出介孔量子氧化钛,气体继续扩散至多孔材料表层,致使氢氧化钛自组装并生成介孔量子氧化钛壳,最终介孔量子氧化钛自内而外包裹多孔材料。

优选的,步骤(1)中,偏钛酸质量分数40%-50%,相对分子质量97.92,浓硫酸密度1.84g/mL,相对分子质量为98。根据权利要求1所述的一种沉淀-自组装法制备介孔量子氧化钛的方法,其特征在于,步骤(2)中偏钛酸与硫酸的摩尔质量比1:1-10;

优选的,步骤(1)中偏钛酸与硫酸混合时间为0.1-24小时。

优选的,步骤(1)中硫酸氧钛与多孔材料质量比1:1-1000。

优选的,步骤(1)中硫酸氧钛与多孔材料混合时间为0.1-24小时。

优选的,步骤(1)中硫酸氧钛扩散在孔隙深度的为1-2um。

优选的,步骤(1)中硫酸氧钛在多孔材料中扩散温度为80-400℃,硫酸氧钛在多孔材料中扩散时升温速度为2-10℃/min;硫酸氧钛在多孔材料中扩散过程压强为0-30bar。

优选的,步骤(2)中碱性材料与硫酸氧钛质量比1:1-1:10;硫酸氧钛与碱性材料混合时间为0.1-24小时;所述碱性物质包括:氨水、氢氧化钠、氢氧化钙、氢氧化铁、氢氧化钾、碳酸氢钠、碳酸钠、氢氧化锌、氢氧化铝、氢氧化铁、氢氧化亚铁、氢氧化镁、氢氧化钴、氢氧化金、氢氧化铝、氢氧化铜、氢氧化铍,以及以上至少两种的组合。

优选的,所述的多孔材料包括:沸石粉、分子筛、活性炭、多孔氧化铝、介孔氧化硅、介孔碳、介孔硅、炭黑、凹凸棒、膨润土、硅藻土、三维石墨烯、金属有机物框架材料、共价有机框架材料、二维的金属碳化物或氮化物,以及以上至少两种多孔材料组成的混合物;多孔材料孔径为2-20nm;多孔材料表面亲水性的接触角不大于30°;多孔材料比表面积不小于150m2/g,孔容不小于0.1cm3/g。

优选的,步骤(2)中沉淀-自组装过程生成介孔量子氧化钛温度为60-1200℃,升温速度2-20℃/min。

优选的,步骤(3)中所述介孔量子氧化钛是指尺寸1-10nm的氧化钛纳米颗粒,且具有孔状结构,其孔径在0.1-2nm,生成介孔量子氧化钛退火时间是0.5-48小时,尺寸3-5nm,孔径为0.3-2nm,比表面积为150-300m2/g,晶型包括:锐钛型、金红石型,以及金红石掺杂锐钛型氧化钛。

优选的,步骤(2)中所述多孔核-介孔量子氧化钛壳光催化材料比表面积在200-300m2/g,孔容0.1-2cm3/g。

本发明的增益效果:

本发明方法采用偏钛酸为钛源,将硫酸与偏钛酸混合溶解制得硫酸氧钛溶液,然后加入多孔材料制得混合液,继续添加碱性材料生成氢氧化钛沉淀,将沉淀分离、洗涤、干燥,再高温煅烧得到多孔结构核-氧化钛结构壳光催化粉体。通过控制反应过程的时间、温度,以及前驱体浓度,可以精确控制生成的多孔骨架核-氧化钛壳光催化材料,包括比表面积、孔容、结晶度等参数。尤其是针对具体应用可自主选择对应功能的多孔材料,如,针对甲醛吸附,可利用介孔碳作为多孔材料,加速甲醛吸附与分解;针对污水处理应用,采用凹凸棒为多孔核结构,可快速吸附黑臭水体中有机质,加快黑臭水体净化。该法操作简便易行,对设备、技术要求不高,产品成本低。壳核结构光催化材料充分发挥了多孔结构强吸附能力,因此有效提升氧化钛光催化活性,使其有望在印染废水处理、空气净化、抗菌防臭、自清洁、防紫外等领域得到广泛地应用。

附图说明

图1沸石粉核-氧化钛壳光催化材料扫描电子显微镜图

图2石墨烯核-氧化钛壳光催化材料扫描电子显微镜图

图3石墨烯核-氧化钛壳光催化材料可见光催化活性图

图4石墨烯核-氧化钛壳光催化材料可见光催化活性稳定性

图5壳核结构介孔量子氧化钛光催化材料制备方法示意图。

具体实施方式

实施例一:制备活性炭核-氧化钛壳光催化材料

1)取5g偏钛酸(TiO(OH)

2)继续搅拌30min,加入5g活性炭得到悬浊液,充分搅拌2小时,然后缓慢滴加20ml的氨水,至pH约等于4~5,充分搅拌4小时,生产灰色沉淀。

3)将灰色沉淀,水洗三次,然后将得到滤饼烘干,退火干燥温度为550℃,持续时间为2h。

4)将干燥后的沉淀磨粉,便得到活性炭核-氧化钛壳光催化材料。制得的材料各指标如下表1所示:

表1

实施例二:制备沸石粉核-氧化钛壳光催化材料

1)取5g偏钛酸(TiO(OH)

2)继续搅拌30min,加入5g沸石粉得到悬浊液,充分搅拌2小时,然后缓慢滴加20ml的氨水,至pH约等于4~5,充分搅拌4小时,生产白色沉淀。

3)将白色沉淀,水洗三次,然后将得到滤饼烘干,退火干燥温度为400℃,持续时间为4h。

4)将干燥后的沉淀磨粉,便得到沸石粉核-氧化钛壳光催化材料。制得的材料各指标如下表2所示,其扫描电子显微镜图片如图1所示。

表2

实施例三:制备凹凸棒核-氧化钛壳光催化材料

1)取5g偏钛酸(TiO(OH)

2)继续搅拌30min,加入5g凹凸棒得到悬浊液,充分搅拌2小时,然后缓慢滴加20ml的氨水,至pH约等于4~5,充分搅拌4小时,生产黄色沉淀。

3)将黄色沉淀,水洗三次,然后将得到滤饼烘干,退火干燥温度为400℃,持续时间为2h。

4)将干燥后的沉淀磨粉,便得到凹凸棒核-氧化钛壳光催化材料。制得的材料各指标如下表3所示:

表3

实施例四:制备介孔硅核-氧化钛壳光催化材料

1)取5g偏钛酸(TiO(OH)

2)继续搅拌30min,加入10g介孔硅得到悬浊液,充分搅拌2小时,然后缓慢滴加20ml的氢氧化钠,至pH约等于4~5,充分搅拌4小时,生产白色沉淀。

3)将白色沉淀,水洗三次,然后将得到滤饼烘干,退火干燥温度为600℃,持续时间为2h。

4)将干燥后的沉淀磨粉,便得到介孔硅核-氧化钛壳光催化材料。制得的材料各指标如下表4所示:

表4

实施例五:制备石墨烯核-氧化钛壳光催化材料

1)取5g偏钛酸(TiO(OH)

2)继续搅拌30min,加入5g石墨烯得到悬浊液,充分搅拌2小时,然后缓慢滴加20ml的氢氧化钠,至pH约等于4~5,充分搅拌4小时,生产黑色沉淀。

3)将黑色沉淀,水洗三次,然后将得到滤饼烘干,退火干燥温度为600℃,持续时间为2h。

4)将干燥后的沉淀磨粉,便得到石墨烯核-钛壳光催化材料(见图2)。制得的材料各指标如下表5所示:

表5

实施例七石墨烯核-氧化钛壳光催化材料可见光催化活性

1)配置20ppm罗丹明B溶液50ml,称取50mg石墨烯核-氧化钛壳光催化材料,将二者置于烧杯中并充分搅拌,先做60min吸附平衡处理。

2)然后打开300W氙灯并置于烧杯上方15cm处,氙灯带有420nm滤波片,可充当可见光源,间隔10min取样。

3)将所有取样离心处理得到上清液,并测试上清液的紫外可见光吸收光谱,最后得到可见光降解数据,光催化活性与稳定性如图3,图4所示。

本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种沉淀-自组装法制备壳核结构介孔量子氧化钛的方法

- 一种基于金属/有机壳核量子点-半导体量子点复合结构光控薄膜晶体管的制备方法