一种氯乙烯生产工艺中精馏尾气冷凝水分离系统及其自动化控制方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于化工生产技术领域,尤其涉及一种氯乙烯生产工艺中精馏尾气冷凝水分离系统及其自动化控制方法。

背景技术

《烧碱、聚氯乙烯工业污染物排放标准GB15581- 2016》于2016年9月1日开始实施,其中氯乙烯排放限值由原《大气污染物综合排放标准 GB16297- 2014》标准中规定的最高允许排放浓度36mg/m3调整至10 mg/m3,氯乙烯的排放等级提高。

氯乙烯生产工艺中,乙炔和氯化氢气体在合成工段反应生产氯乙烯,经过水碱洗工段除去混合气体中过量的氯化氢气体,除去氯化氢气体的混合气先经过冷凝器冷却除水,再进入氯乙烯压缩机进行升压,提高压力的混合气首先经过精馏全凝器将大部分的气态氯乙烯和水冷凝成液态进行脱水处理,未被冷凝的少部分气态氯乙烯、水和大部分的不凝性气体(氢气、乙炔)进入尾气冷凝器;经过脱水后的液态氯乙烯进入低塔系统进行精馏,从低塔塔顶分离出的低沸物(乙炔)与全凝器出来的尾气一起进入精馏尾气冷凝器。

目前,精馏尾气冷凝器化冰时,直接用精馏低塔出来的尾气对一级尾气冷凝器内管上的结冰进行化冰处理,如公告号为CN110508092 A的中国发明专利公开了一种电石法氯乙烯生产工艺中的精馏尾气处理系统及其自动化运行模式,通过管线改造,将尾凝器进行三级串联运行,一级尾凝器利用原料气热量进行化冰,二级尾凝器进行初步降温,三级尾凝器进行深冷,增加切断阀门及调节阀门,对系统进行自动化改造,实现自动控制及自动切换化冰。

但是,由于一级尾气冷凝器化冰使用的尾气本来是含水不饱和的混合气体,经过化冰,吸收一级尾气冷凝器列管内溶解冰的水分后变为含饱和水的混合气体,该混合气体直接进入二级尾气冷凝器,加剧了二级尾气冷凝器内列管的结冰速率,二级出口温度会出现加速升高的趋势,一般情况下一级化冰完毕后二级也需要进行切换和化冰,整个工艺化冰时间长,工作强度大,而且来自一级尾凝器的含有饱和水蒸气的混合气吸收二级化冰溶解水后,混合气直接进入变压吸附装置,对变压吸附的吸附剂产生一定影响,精馏尾气冷凝器在化冰期间,精馏尾气流量升高,尾气中氯乙烯含量增加,变压吸附的负荷增加,变压吸附尾气中氯乙烯含量也相应增加,影响精馏氯乙烯的收率。

因此,为了降低精馏尾气冷凝器内结冰对精馏尾气流量和尾气组分的影响,一种氯乙烯生产工艺中精馏尾气冷凝水分离系统及其自动化控制方法被提出,实现氯乙烯精馏工段低塔系统长周期低负荷运行,稳定控制精馏尾气的流量,并使排放尾气中氯乙烯含量降低。

发明内容

本发明的目的是提供一种氯乙烯生产工艺中精馏尾气冷凝水分离系统及其自动化控制方法,降低精馏尾气冷凝器内结冰对精馏尾气流量和尾气组分的影响,实现氯乙烯精馏工段低塔系统长周期低负荷运行,稳定控制精馏尾气的流量,并使排放尾气中氯乙烯含量降低。

为实现上述目的,本发明提供以下的技术方案:

一种氯乙烯生产工艺中精馏尾气冷凝水分离系统,至少包含三台尾气冷凝器,即尾气冷凝器A(1)、尾气冷凝器B(2)和尾气冷凝器C(3),每台尾气冷凝器均设有三条尾气进气管和三条尾气出气管,通过调节尾气进气管和尾气出气管的连通方式实现尾气冷凝器的循环切换,使其中两台尾气冷凝器串联成一、二级进行尾气冷凝,另一台尾气冷凝器切出尾气系统单独进行化冰或备用,即可实现三台尾气冷凝器的循环使用,两台尾气冷凝器作为一级和二级在冷凝系统中使用,第三台尾气冷凝器则处于化冰状态、备用状态或者处于切换过程中的第三级串联在尾气冷凝系统中使用。

进一步的,所述三台尾气冷凝器的下方均设有上水管,上方均设有回水管。

更进一步的,所述上水管和回水管之间设有上回水联通管(18),利用盐水的高位差,自动将尾气冷凝器内的冷冻盐水依靠高位差通过上回水联通管(18)自动流入回水管,排空尾气冷凝器内的冷冻盐水,减少了参与冷冻盐水对热量的消耗。

进一步的,所述三台尾气冷凝器的上方均设有热空气进气管,下方均设有热空气排气管。

进一步的,所述三台尾气冷凝器的底部均设有下料管,即下料管A(111)、下料管B(112)和下料管C(113),所述下料管A(111)、下料管B(112)和下料管C(113)汇入去氯乙烯分水槽总管(11)。

进一步的,还包含集水槽(4),所述集水槽(4)与设置在尾气冷凝器底部的冷凝水回收管连通,所述集水槽(4)还设有集水槽回收管(16)和集水槽排水管(17),尾气冷凝器化冰出来的水直接分离至集水槽内,不进入后续尾气系统,不需要重新分离排水,也不会加剧后续设备的结冰速率,影响设备的使用周期,每次化冰完毕后集水槽收集的化冰水约0.2m³。

进一步的,所述尾气冷凝器的尾气出气管和热空气排气总管(9)上均设有温度监测仪。

进一步的,所述尾气冷凝器为列管式换热器。

一种氯乙烯生产工艺中精馏尾气冷凝水分离的自动化控制方法,基于上述的系统,且至少包含以下步骤:

(a)当尾气冷凝器A的尾气出口温度T1≥-11℃时,打开尾气冷凝器C的上水阀KVC5211和回水阀KVC5213,上水阀KVC5211的开度为30%,通-35℃盐水对尾气冷凝器C进行预冷却,开始延时;

(b)待尾气冷凝器C的尾气出口温度T3≤-23℃时,说明已对尾气冷凝器C进行了充分预冷,则打开尾气冷凝器C的下料阀KVC5221;

(c)同时打开尾气冷凝器C的尾气进口阀KVC5202和出口阀KVC5206,开始延时;

(d)延时20s,打开尾气冷凝器B的尾气出口阀KVB5205,开始延时;

(e)延时20s,关闭尾气冷凝器B的尾气出口阀KVB5206,则尾气冷凝器C串联在尾气冷凝器B后面,并入尾气系统,开始延时;

(f)待尾气冷凝器C的尾气出口温度T3≤-23℃时,打开尾气冷凝器B的尾气进口阀KVB5201,开始延时;

(g)延时20s,关闭尾气冷凝器A的尾气进口阀KVA5201和出口阀KVA5204,此时尾气冷凝器A切出尾气系统,尾气冷凝器B作为一级尾气冷凝器,尾气冷凝器C作为二级尾气冷凝器使用,开始延时;

(h)延时20s,关闭尾气冷凝器A的下料阀KVA5221,开始延时;

(i)延时20s,打开尾气冷凝器A的回收阀KVA5222,开始延时;

(j)延时20s,关闭尾气冷凝器A的上水阀KVA5211和回水阀KVA5213,开始延时;

(k)延时20s,打开尾气冷凝器A的上回水联通阀KVA5233和热空气进气阀KVA5214,将尾气冷凝器A内的盐水依靠高位差自动流入回水管线,开始延时;

(l)延时5min,关闭尾气冷凝器A的上回水联通阀KVA5233,开始延时;

(m)延时20s,打开尾气冷凝器A的热空气排气阀KVA5212,尾气冷凝器A开始化冰;

(n)待热空气排气总管温度T4≥25℃后,关闭尾气冷凝器A的热空气进气阀KVA5214和热空气排气阀KVA5212,开始延时;

(o)延时20s,关闭尾气冷凝器A的回收阀KVA5222,尾气冷凝器A化冰结束并进入备用状态;

(p)按照(a)至(o)的操作方式,待尾气冷凝器B的尾气出口温度≥-11℃后,将尾气冷凝器A串联并入尾气系统,然后将尾气冷凝器B切出尾气系统单独进行化冰,此时,尾气冷凝器C作为一级,尾气冷凝器A作为二级使用,待尾气冷凝器B化冰完毕后备用,以此循环,实现尾气冷凝器的循环切换。

进一步的,化冰所用的热空气为30℃的热空气。

与现有技术相比,本发明具有以下有益效果:

一、尾气冷凝器结冰现象主要集中在一级尾气冷凝器内部,二级尾气冷凝器未出现结冰后出口温度升高的现象,且尾气冷凝器的化冰周期缩短,使用周期延长;

夏季使用周期由2天延长至6天,化冰周期由12小时缩短至6小时;冬季使用周期由6天延长至8天,化冰周期由24小时缩短至15小时,改进前后对比如下表:

表1

二、单台尾气冷凝器化冰期间,化冰出来的水直接分离出集水槽内,不进入后续尾气系统,不需要重新分离排水,也不会加剧后续设备的结冰速率,影响设备的使用周期,每次化冰完毕后集水槽收集的化冰水约0.2m³,较改进前减少50%。

三、尾气冷凝器切换过程中,低塔系统压力稳定,低塔系统压力一直稳定处于0.542~0.545MPa之间,整个切换过程未造成系统压力波动,输送至变压吸附的尾气流量稳定控制在2100~2200Nm³/Hz范围内。

四、化冰时,将尾气冷凝器内的冷冻盐水放空,减少了参与盐水对热量的消耗。

五、尾气冷凝器出口温度稳定,一级温度稳定控制在-11℃~-17℃之间,二级温度稳定控制在-21℃~-23℃之间,在尾气冷凝器切出尾气系统化冰期间无明显变化。

附图说明

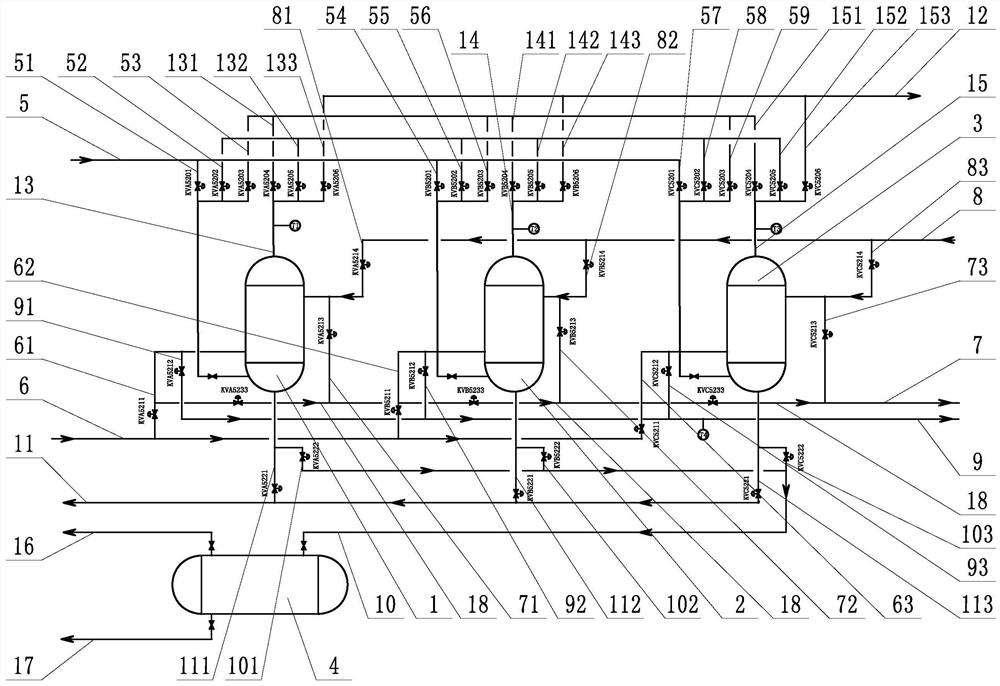

图1是本发明的结构示意图。

图中所示:1是尾气冷凝器A,2是尾气冷凝器B,3是尾气冷凝器C,4是集水槽,5是尾气进气总管,51是进气管A1,52是进气管A2,53是进气管A3,54是进气管B1,55是进气管B2,56是进气管B3,57是进气管C1,58是进气管C2,59是进气管C3,6是上水总管,61是上水管A,62是上水管B,63是上水管C,7是回水总管,71是回水管A,72是回水管B,73是回水管C,8是热空气进气总管,81是热空气进气管A,82是热空气进气管B,83是热空气进气管C,9是热空气排气总管,91是热空气排气管A,92是热空气排气管B,93是热空气排气管C,10是冷凝水回收总管,101是回收管A,102是回收管B,103是回收管C,11是去氯乙烯分水槽总管,111是下料管A,112是下料管B,113是下料管C,12是去变压吸附总管,13是尾气出气管A,131是出气管A1,132是出气管A2,133是出气管A3,14是尾气出气管B,141是出气管B1,142是出气管B2,143是出气管B3,15是尾气出气管C,151是出气管C1,152是出气管C2,153是出气管C3,16是集水槽回收管,17是集水槽排水管,18是上回水联通管。

具体实施方式

下面通过具体的实施例来详细说明本发明的优选实施方式。

实施例1:参照图1,本实施例所述的氯乙烯生产工艺中精馏尾气冷凝水分离系统,包含三台尾气冷凝器,即尾气冷凝器A1、尾气冷凝器B2和尾气冷凝器C3,所述尾气冷凝器为列管式换热器,其中尾气冷凝器A1包含三条进气管和三条出气管,即进气管A1 51,进气管A2 52,进气管A3 53,出气管A1 131,出气管A2 132和出气管A3 133,尾气冷凝器B2包含三条进气管和三条出气管,即进气管B1 54,进气管B2 55,进气管B3 56,出气管B1 141,出气管B2 142和出气管B3 143,尾气冷凝器C3包含三条进气管和三条出气管,即进气管C1 57,进气管C2 58,进气管C3 59,出气管C1 151,出气管C2 152和出气管C3 153,通过调节尾气进气管和出气管的连通方式实现三台尾气冷凝器的循环切换,切换时一级变二级,二级切出尾气系统化冰备用,原备用的切换为一级,则一直有两台尾气冷凝器串联成一、二级进行尾气冷凝,而另一台尾气冷凝器切出尾气系统后单独进行化冰,即若尾气冷凝器A1和尾气冷凝器B2串联为一、二级进行尾气冷凝,则尾气冷凝器C3则被切出尾气系统处于化冰状态、备用状态或者处于切换过程中的第三级串联在尾气冷凝系统中使用,若尾气冷凝器B2和尾气冷凝器C3串联为一、二级进行尾气冷凝,则尾气冷凝器A1就处于化冰状态、备用状态或者处于切换过程中的第三级串联在尾气冷凝系统中使用,若尾气冷凝器C3和尾气冷凝器A1串联为一、二级进行尾气冷凝,则尾气冷凝器B2就处于化冰状态、备用状态或者处于切换过程中的第三级串联在尾气冷凝系统中使用。

所述三台尾气冷凝器的下方均设有上水管即上水管A61,上水管B62和上水管C63,尾气冷凝器的上方均设有回水管即回水管A71,回水管B72和回水管C73,一、二级尾气冷凝器通过上水总管6将-35℃盐水分别通入两个尾气冷凝器的上水管然后进入相对应的尾气冷凝器内,-35℃盐水在尾气冷凝器内与精馏尾气换热后通过各自的回水管流至回水总管7内。

所述上水管和回水管之间设有上回水联通管18,即所述上水管A61和回水管A71之间、上水管B62和回水管B72之间,以及上水管C63和回水管C73之间均设有上回水联通管18,在尾气冷凝器化冰前,先利用盐水的高位差,自动将尾气冷凝器内的冷冻盐水依靠高位差通过上回水联通管18自动流入回水管,排空尾气冷凝器内的冷冻盐水,减少了参与冷冻盐水对热空气的热量消耗。

所述三台尾气冷凝器的上方均设有热空气进气管即热空气进气管A81,热空气进气管B82和热空气进气管C83,尾气冷凝器的下方均设有热空气排气管即热空气排气管A91,热空气排气管B92和热空气排气管C93,当其中一台尾气冷凝器切出尾气系统单独进行化冰时,通过热空气进气总管8将30℃的热空气通入该尾气冷凝器所对应的热空气进气管然后进入尾气冷凝器内,对尾气冷凝器进行加热化冰,其中,换热后的热空气从设置在尾气冷凝器下方的热空气排气管排出至热空气排气总管9中,而尾气冷凝器化冰出来的冷凝水从设置在尾气冷凝器底部的回收管分离出来,所述回收管包含设置在尾气冷凝器A1底部的回收管A101,设置在尾气冷凝器B2底部的回收管B102以及尾气冷凝器C3底部的回收管C103,然后通过冷凝水回收总管10直接排至集水槽4内,集水槽4收集的冷凝水通过集水槽回收管16和集水槽排水管17进行后续处理,由于冷凝水不进入后续尾气系统,因此不需要重新分离排水,也不会加剧后续设备的结冰速率,影响设备的使用周期,每次化冰完毕后集水槽收集的化冰水约0.2m³。

所述三台尾气冷凝器的底部均设有下料管,即下料管A111、下料管B112和下料管C113,所述下料管A111、下料管B112和下料管C113汇入去氯乙烯分水槽总管11。

所述尾气冷凝器的尾气出气管上设有温度监测仪,其中尾气出气管A13的温度监测仪为T1,尾气出气管B14的温度监测仪为T2,尾气出气管C15的温度监测仪为T3,T1、T2和T3实现单台尾气冷凝器尾气出口温度的检测,判断设的运行情况,所述热空气排气总管9上设有温度监测仪T4,通过检测热空气的出口温度来监测尾气冷凝器的化冰情况。

以尾气系统处于:尾气冷凝器A1串联尾气冷凝器B2作为一、二级尾气冷凝器,尾气冷凝器C3备用状态为例;

此时,尾气进气管和出气管的连通方式为:精馏尾气从尾气进气总管5进入,通过尾气冷凝器A1的进气管A1 51后进入尾气冷凝器A1,在尾气冷凝器A1内完成一级冷凝以后从设置在尾气冷凝器A1顶部的尾气出气管A13排出,通过尾气冷凝器A1的出气管A1 131及尾气冷凝器B2的进气管B3 56进入到尾气冷凝器B2内,在尾气冷凝器B2内完成二级冷凝以后从尾气冷凝器B2的出气管B3 143排出至去变压吸附总管12,输送至变压吸附的尾气流量稳定控制在2100~2200Nm³/Hz范围内。

在本系统进入设备切换时,先打开尾气冷凝器C3的冷却盐水上水管C63和回水管C73,对尾气冷凝器C3先进行预冷却,预冷一段时间当尾气冷凝器C3的尾气出口温度T3≤-23℃时,说明已对尾气冷凝器C3进行了充分预冷,然后再打开尾气冷凝器C3的进气管C2 58和出气管C3 153,将尾气冷凝器C3串联在二级尾气冷凝器即尾气冷凝器B2的后面,待尾气冷凝器C3出口的温度稳定后,再将原二级尾气冷凝器即尾气冷凝器B2作为一级尾气冷凝器与原一级尾气冷凝器即尾气冷凝器A1并联使用,将刚串联的尾气冷凝器C3作为二级尾气冷凝器使用,形成尾气冷凝器A并B串C的形式,然后再将结冰严重的原一级尾气冷凝器即尾气冷凝器A1的进气管A1 51和出气管A1 131关闭,尾气冷凝器A1切出尾气系统,然后再关闭尾气冷凝器A1的冷冻盐水上水管A61和回水管A71,通过上回水联通管18排净尾凝器里面的盐水,再打开热空气进气管A81进行化冰操作,尾气冷凝器A1通过化冰过程将设备列管中凝结的冰加热融化成液态,再通过液态水本身重力从尾气冷凝器A1底部的回收管A101分离出尾气系统进入低位的集水槽4中集中处理,待尾气冷凝器A1化冰完毕后,作为备用设备,待下次进行设备切换时串联在二级尾气冷凝器C3的后面,尾气冷凝器C3和尾气冷凝器A1作为一、二级尾气冷凝器进行尾气冷凝,而尾气冷凝器B2则被切出尾气系统进行化冰后备用,当尾气冷凝器C3结冰严重需要化冰时,则再将备用的尾气冷凝器B2串联在尾气冷凝器A1后面,尾气冷凝器A1和尾气冷凝器B2作为一、二级尾气冷凝器进行尾气冷凝,而尾气冷凝器C3则被切出尾气系统进行化冰后备用,这样就实现三台尾气冷凝器即尾气冷凝器A1、尾气冷凝器B2和尾气冷凝器C3的循环使用。

实施例2:参照图1,本实施例所述的氯乙烯生产工艺中精馏尾气冷凝水分离的自动化控制方法,如下:

以尾气系统处于:尾气冷凝器A1串联尾气冷凝器B2作为一、二级尾气冷凝器,尾气冷凝器C3备用状态为例;

则此时的控制阀门状态:

尾气冷凝器的尾气进出口阀门:KVA5201、KVA5204、KVB5203和KVB5206处于开启状态,其他阀门处于关闭状态;

下料阀门:KVA5221、KVB5221处于开启状态,KVC5221处于关闭状态;

-35℃盐水上水阀:KVA5211、KVB5211处于开启状态,KVC5211处于关闭状态;

-35℃盐水回水阀:KVA5213、KVB5213处于开启状态,KVC5213处于关闭状态;

30℃热空气进气阀:KVA5214、KVB5214、KVC5214处于关闭状态;

30℃热空气排气阀:KVA5212、KVB5212、KVC5212处于关闭状态;

T1、T2、T3:实现单台尾气冷凝器尾气出口温度的检测,判断设的运行情况。

T4:通过检测热空气的出口温度来监测尾气冷凝器的化冰情况。

自动控制过程包含以下步骤:

(a)【系统状态:A串B、C预冷】当尾气冷凝器A1的尾气出口温度T1≥-11℃时,打开尾气冷凝器C3的上水阀KVC5211和回水阀KVC5213,上水阀KVC5211的开度为30%,通-35℃盐水对尾气冷凝器C3进行预冷却,开始延时;

由于尾气冷凝器C3原处于备用状态,未循环冷却盐水,设备内部温度较需要的温度要高,需要进行预冷后投入系统,不预冷投入系统使用会造成备用冷凝器后尾气温度被加热升高,造成整个系统压力和温度突然升高的现象。

(b)【系统状态:A串B、C预冷】延时至尾气冷凝器C3的尾气出口温度T3≤-23℃时,说明已对尾气冷凝器C3进行了充分预冷,则打开尾气冷凝器C3的下料阀KVC5221;

(c)【系统状态:A串B、C预冷】同时打开尾气冷凝器C3的尾气进口阀KVC5202和出口阀KVC5206,开始延时;

(d)【系统状态:A串B、C预冷】延时20s,打开尾气冷凝器B2的尾气出口阀KVB5205,开始延时;

(e)【系统状态:A串B串C】延时20s,关闭尾气冷凝器B2的尾气出口阀KVB5206,则尾气冷凝器C3串联在尾气冷凝器B2后面,并入尾气系统,开始延时,此时三台尾气冷凝器全部在使用状态;

(f)【系统状态:B串C、A短路】延时至尾气冷凝器C3的尾气出口温度T3≤-23℃时,打开尾气冷凝器B2的尾气进口阀KVB5201,开始延时;

虽然尾气冷凝器A1的尾气进出阀门为开启状态,但此时相当于尾气冷凝器B2的进口管线的旁路管线,未处于串联状态,处于短路状态;

(g)【系统状态:B串C、A断开气相进出口】延时20s,关闭尾气冷凝器A1的尾气进口阀KVA5201和出口阀KVA5204,此时尾气冷凝器A1切出尾气系统,由于尾气冷凝器B2作为二级尾气冷凝器时,尾气出口温度一般在-21℃~-24℃之间,可以直接将尾气冷凝器B2切换作为一级尾气冷凝器使用,尾气冷凝器C3作为二级尾气冷凝器使用,开始延时;

(h)【系统状态:B串C、A断开】延时20s,关闭尾气冷凝器A1的下料阀KVA5221,开始延时;

(i)【系统状态:B串C、A回收泄压】延时20s,打开尾气冷凝器A1的回收阀KVA5222进行泄压,开始延时;

(j)【系统状态:B串C、A水相断水】延时20s,关闭尾气冷凝器A1的上水阀KVA5211和回水阀KVA5213,开始延时;

(k)【系统状态:B串C、A水相排水】延时20s,打开尾气冷凝器A1的上回水联通阀KVA5233和尾气冷凝器A1的热空气进气阀KVA5214,将尾气冷凝器A1内的冷冻盐水依靠高位差自动流入回水管线,开始延时,由于设备位置较高,会在回水管线内形成负压,打开进气阀KVC5214使冷凝器内进气才能将盐水排入回收管线内回收至盐水系统;

(l)【系统状态:B串C、A水相排水排净】延时5min,关闭尾气冷凝器A1的上回水联通阀KVA5233,开始延时;

(m)【系统状态:B串C、A化冰】延时20s,打开尾气冷凝器A1的热空气排气阀KVA5212,尾气冷凝器A1开始化冰,化冰的冷凝水收集到集水槽4内,和精馏排出的水一起进行处理;

(n)【系统状态:B串C、A化冰完毕】待热空气排气总管9温度T4≥25℃后,关闭尾气冷凝器A1的热空气进气阀KVA5214和热空气排气阀KVA5212,开始延时;

(o)【系统状态:B串C、A备用】延时20s,关闭尾气冷凝器A1的回收阀KVA5222,尾气冷凝器A1化冰结束并进入备用状态;

(p)【系统状态:循环程序】按照a至o的操作方式,待尾气冷凝器B2的尾气出口温度升高后,将尾气冷凝器A1串联并入尾气系统,然后将尾气冷凝器B2切出尾气系统单独进行化冰,此时,尾气冷凝器C3作为一级,尾气冷凝器A1作为二级使用,待尾气冷凝器B2化冰完毕后备用;待尾气冷凝器C3的尾气出口温度升高后,将尾气冷凝器B2串联并入尾气系统,然后将尾气冷凝器C3切出尾气系统单独进行化冰,此时,尾气冷凝器A1作为一级,尾气冷凝器B2作为二级使用,待尾气冷凝器C3化冰完毕后备用,以此循环,实现尾气冷凝器的循环切换。

实施例3:本实施例为三台尾气冷凝器循环切换时尾气进气管和出气管的连通方式,以阀门的开启/关闭状态表进行说明:

表2

经过以上两轮循环以后,所有阀门与初次开车时的阀门状态保持一致,即尾气冷凝器A1串联尾气冷凝器B2作为一、二级尾气冷凝器,尾气冷凝器C3备用状态,第三轮的循环与第一轮相同,以此为例,三台尾气冷凝器循环切换。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变化和改进,这些都属于本发明的保护范围。

- 一种氯乙烯生产工艺中精馏尾气冷凝水分离系统及其自动化控制方法

- 电石法氯乙烯生产工艺中的精馏尾气处理系统及其自动运行模式