静力压桩机及其液压控制系统

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及静力压桩机技术领域,特别是涉及用于静力压桩机的液压控制系统。

背景技术

静力压桩机依靠夹桩箱的夹持力来夹住预制桩,依靠油缸的输出力将预制桩压入桩位,静力压桩机依靠自身重力来克服压桩时的反作用力。压桩油缸分为主压油缸和副压油缸,压桩时可分为仅主压油缸动作、主压油缸和副压油缸一同动作两种情况,根据桩深、桩径和地质决定使用情况。结构方面,主压油缸的活塞杆端与夹桩箱通过销轴连接,主压油缸的活塞杆和夹桩箱可视为一体。副压油缸的活塞杆端是球窝形式,夹桩箱上则焊接有与球窝配合的压桩球头,球窝和球头在外力下可分离。

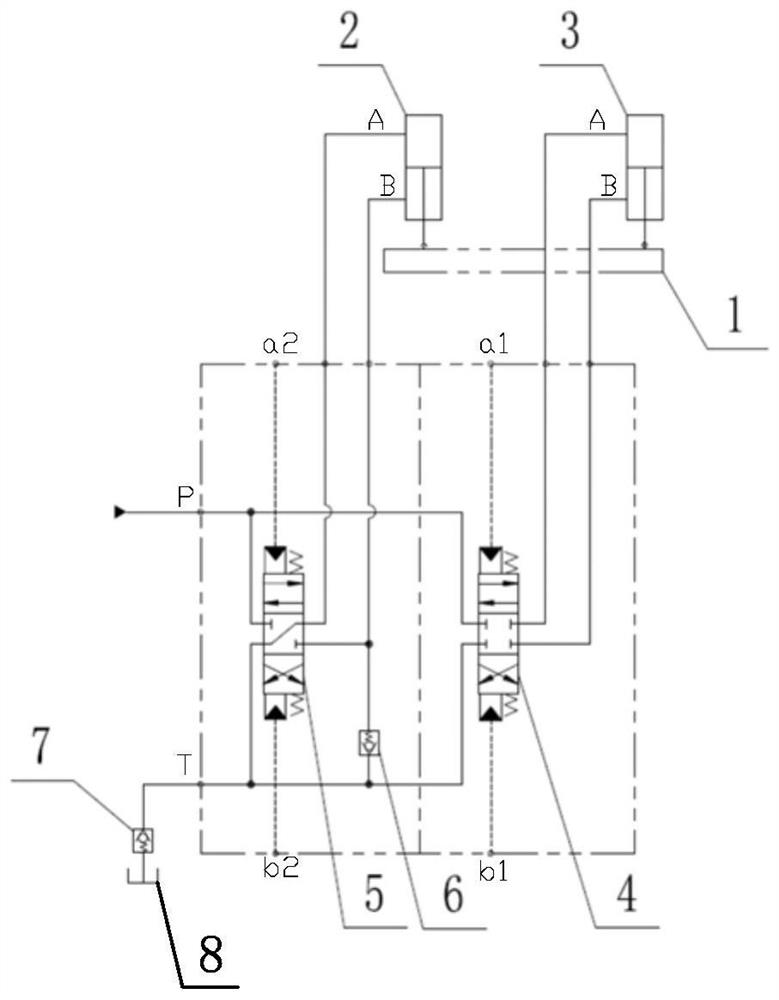

现有的用于静力压桩机的液压控制系统,如图1至图5所示,包括夹桩箱1、副压油缸2、主压油缸3、第一换向阀4和第二换向阀5。

如图1所示,第一换向阀4、第二换向阀5在中位时,依靠阀芯中位来封住主压油缸3和副压油缸2的有杆腔内的液压油,从而将夹桩箱1保持在某一位置而不至于因为自身重力下落;

如图2所示,主压油缸3和副压油缸2一同压桩,压桩先导油口a1、a2在先导油的作用下,第一换向阀4、第二换向阀5切换到上位,P口高压油进入主压油缸3和副压油缸2的无杆腔,带动夹桩箱1下行,实现压桩动作;

如图3所示,主压油缸3和副压油缸2同时动作,提桩先导油口b1、b2在先导油的作用下,第一换向阀4、第二换向阀5切换到下位,P口高压油进入主压油缸3和副压油缸2的有杆腔,带动夹桩箱1上行,实现提桩动作,夹桩箱1上行时,副压油缸2活塞杆端的球窝与夹桩箱1上的球头有可能会分离;

如图4所示,仅主压油缸3动作,压桩先导油口a1在先导油的作用下,第一换向阀4切换到上位,P口高压油进入主压油缸3的无杆腔,带动夹桩箱1下行,实现压桩动作。副压油缸2的活塞杆因为阀芯中位而保持不动,活塞杆端的球窝与夹桩箱1上的球头会分离;

如图5所示,仅主压油缸3动作,提桩先导油口b1在先导油的作用下,第一换向阀4切换到下位,P口高压油进入主压油缸3的有杆腔,带动夹桩箱1上行,实现提桩动作。若此时副压油缸2的活塞杆处于伸出状态,需先将副压油缸2的活塞杆缩回(通过提桩先导油口b2施加先导油),然后再操作主压油缸3的提桩动作。

上述现有的液压控制系统,存在以下不足:

1)仅使用主压油缸3时,需先观察副压油缸2活塞杆是否全部缩回,若未观察,在提桩动作时,如图5,夹桩箱1的球头与球窝接触造成副压油缸2的活塞杆上行,依据第二换向阀5的中位机能,副压油缸2的无杆腔的油液将通过第二换向阀5中位流向T口,而有杆腔因无油液补充形成真空,造成副压油缸2的密封圈损坏;

2)同时使用主压油缸3和副压油缸2时,在压桩和提桩时,需同时操作二路先导油,增加工人劳动强度。

发明内容

本发明的目的在于提供一种用于静力压桩机的液压控制系统,可以实现静力压桩机在提桩时,使副压油缸跟着主压油缸随动,而无需为副压油缸提供压力油,从而解决上述的技术问题。

本发明提供一种用于静力压桩机的液压控制系统,包括夹桩箱、副压油缸、主压油缸、第一换向阀、第二换向阀和油箱;第一换向阀具有进油口、回油口及第一出油口和第二出油口,第一换向阀的进油口用于连接至液压泵的出油口,第一换向阀的回油口与油箱连接,第一换向阀的第一出油口与主压油缸的无杆腔连接,第一换向阀的第二出油口与主压油缸的有杆腔连接;第二换向阀具有进油口、回油口及第一出油口和第二出油口,第二换向阀的进油口用于连接至液压泵的出油口,第二换向阀的回油口与油箱连接,第二换向阀的第一出油口与副压油缸的无杆腔连接,第二换向阀的第二出油口与副压油缸的有杆腔连接;所述液压控制系统还包括低开启压力单向阀和高开启压力单向阀,低开启压力单向阀连接在第二换向阀的回油口与第二换向阀的第二出油口之间,低开启压力单向阀的进油口与第二换向阀的回油口相连,低开启压力单向阀的出油口与第二换向阀的第二出油口相连,高开启压力单向阀连接在低开启压力单向阀与油箱之间,高开启压力单向阀的进油口与低开启压力单向阀的进油口相连,高开启压力单向阀的出油口与油箱相连,高开启压力单向阀的开启压力高于低开启压力单向阀的开启压力。

进一步地,第二换向阀的回油口通过高开启压力单向阀接到油箱,第一换向阀的回油口与低开启压力单向阀的进油口连接并通过高开启压力单向阀接到油箱。

进一步地,第一换向阀具有中位、第一工作位和第二工作位,当第一换向阀位于第一工作位时,进油口与第一出油口连通,回油口与第二出油口连通;当第一换向阀位于第二工作位时,进油口与第二出油口连通,回油口与第一出油口连通;当第一换向阀位于中位时,进油口、回油口、第一出油口和第二出油口均截止。

进一步地,第一换向阀为一个三位四通的液控换向阀,第一换向阀的一端设有压桩先导油口,另一端设有提桩先导油口,第一换向阀在中位与第一工作位或第二工作位之间的换向通过在压桩先导油口或提桩先导油口施加先导油进行控制。

进一步地,第一换向阀为一个三位四通的电磁换向阀,第一换向阀的一端设置第一电磁铁,另一端设置第二电磁铁,第一换向阀在中位与第一工作位或第二工作位之间的换向通过第一电磁铁和第二电磁铁的得电或失电进行控制。

进一步地,第二换向阀具有中位、第一工作位和第二工作位,当第二换向阀位于第一工作位时,进油口与第一出油口连通,回油口与第二出油口连通;当第二换向阀位于第二工作位时,进油口与第二出油口连通,回油口与第一出油口连通;当第二换向阀位于中位时,回油口与第一出油口连通,进油口和第二出油口均截止。

进一步地,第二换向阀为一个三位四通的液控换向阀,第二换向阀的一端设有压桩先导油口,另一端设有提桩先导油口,第二换向阀在中位与第一工作位或第二工作位之间的换向通过在压桩先导油口或提桩先导油口施加先导油进行控制。

进一步地,第二换向阀为一个三位四通的电磁换向阀,第二换向阀的一端设置第三电磁铁,另一端设置第四电磁铁,第二换向阀在中位与第一工作位或第二工作位之间的换向通过第三电磁铁和第四电磁铁的得电或失电进行控制。

进一步地,主压油缸的活塞杆端与夹桩箱通过销轴连接为一体,副压油缸的活塞杆端与夹桩箱通过球窝和球头可分离地连接。

本发明提供还一种静力压桩机,包括如上所述的液压控制系统。

本发明提供的用于静力压桩机的液压控制系统,通过增加两个单向阀,可以使副压油缸在提桩时跟着主压油缸随动,而无需为副压油缸提供压力油,因此提桩时无需考虑副压油缸的活塞杆的位置,操作更简便;另外,在提桩时,只需操作一路先导油,即只需操作控制主压油缸的先导手柄即可,无需操作控制副压油缸的先导手柄,尤其是副压油缸数量增加时,可以有效降低工人劳动强度。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明。

附图说明

图1是现有的用于静力压桩机的液压控制系统(夹桩箱保持)的示意图。

图2是现有的用于静力压桩机的液压控制系统(压桩)的示意图。

图3是现有的用于静力压桩机的液压控制系统(提桩)的示意图。

图4是现有的用于静力压桩机的液压控制系统(压桩,仅主压油缸动作)的示意图。

图5是现有的用于静力压桩机的液压控制系统(提桩,仅主压油缸动作)的示意图。

图6是本发明的用于静力压桩机的液压控制系统(夹桩箱保持)的示意图。

图7是本发明的用于静力压桩机的液压控制系统(压桩)的示意图。

图8是本发明的用于静力压桩机的液压控制系统(提桩)的示意图。

图9是本发明的用于静力压桩机的液压控制系统(压桩,仅主压油缸动作)的示意图。

图10是本发明的用于静力压桩机的液压控制系统(提桩,仅主压油缸动作)的示意图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的具体实施方式、结构、特征及其功效,详细说明如下:

有关本发明的前述及其它技术内容、特点及功效,在以下配合参考图的较佳实施例的详细说明中将可清楚呈现。通过具体实施方式的说明,当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图仅是提供参考与说明之用,并非用来对本发明加以限制。

如图6至图10所示,本发明的实施例中提供一种用于静力压桩机的液压控制系统,包括夹桩箱1、副压油缸2、主压油缸3、第一换向阀4、第二换向阀5、低开启压力单向阀6、高开启压力单向阀7和油箱8。

在结构方面,主压油缸3的活塞杆端与夹桩箱1通过销轴连接,主压油缸3的活塞杆和夹桩箱1可视为一体。副压油缸2的活塞杆端是球窝形式,夹桩箱1上则焊接有与球窝配合的压桩球头,球窝和球头在外力下可分离。

第一换向阀4具体可以为一个三位四通的电磁换向阀或者液控换向阀。本实施例中,以第一换向阀4为液控换向阀为例,第一换向阀4的一端设有压桩先导油口a1,另一端设有提桩先导油口b1。第一换向阀4具有进油口P、回油口T及两个出油口(第一出油口A和第二出油口B)。第一换向阀4的进油口P用于连接至液压泵(图未示)的出油口,第一换向阀4的回油口T与油箱8连接,第一换向阀4的第一出油口A与主压油缸3的无杆腔连接,第一换向阀4的第二出油口B与主压油缸3的有杆腔连接。第一换向阀4具有中位、第一工作位和第二工作位,例如以图中的上位作为第一工作位,则下位为第二工作位,中间即为中位。当第一换向阀4位于第一工作位时,进油口P与第一出油口A连通,回油口T与第二出油口B连通;当第一换向阀4位于第二工作位时,进油口P与第二出油口B连通,回油口T与第一出油口A连通;当第一换向阀4位于中位时,进油口P、回油口T、第一出油口A和第二出油口B均截止,即第一换向阀4的中位机能为O型。第一换向阀4在中位与第一工作位(或第二工作位)之间的换向可以通过在压桩先导油口a1或提桩先导油口b1施加先导油进行控制。当压桩先导油口a1和提桩先导油口b1均未施加先导油时,第一换向阀4位于中位;当压桩先导油口a1施加先导油时,第一换向阀4切换至第一工作位(上位);当提桩先导油口b1施加先导油时,第一换向阀4切换至第二工作位(下位)。

可以理解地,当第一换向阀4采用电磁换向阀时,可以在第一换向阀4的一端设置第一电磁铁Y1,另一端设置第二电磁铁Y2。第一换向阀4在中位与第一工作位(或第二工作位)之间的换向可以通过第一电磁铁Y1和第二电磁铁Y2的得电或失电进行控制。当第一电磁铁Y1和第二电磁铁Y2均失电时,即第一换向阀4处于断电状态下,第一换向阀4位于中位;当第一电磁铁Y1得电时,第一换向阀4切换至第一工作位(上位);当第二电磁铁Y2得电时,当第一换向阀4切换至第二工作位(下位)。

第二换向阀5具体可以为一个三位四通的电磁换向阀或者液控换向阀。本实施例中,以第二换向阀5为液控换向阀为例,第二换向阀5的一端设有压桩先导油口a2,另一端设有提桩先导油口b2。第二换向阀5具有进油口P、回油口T及两个出油口(第一出油口A和第二出油口B)。第二换向阀5的进油口P用于连接至液压泵(图未示)的出油口,第二换向阀5的回油口T与油箱8连接,第二换向阀5的第一出油口A与副压油缸2的无杆腔连接,第二换向阀5的第二出油口B与副压油缸2的有杆腔连接。第二换向阀5具有中位、第一工作位和第二工作位,例如以图中的上位作为第一工作位,则下位为第二工作位,中间即为中位。当第二换向阀5位于第一工作位时,进油口P与第一出油口A连通,回油口T与第二出油口B连通;当第二换向阀5位于第二工作位时,进油口P与第二出油口B连通,回油口T与第一出油口A连通;当第二换向阀5位于中位时,回油口T与第一出油口A连通,进油口P和第二出油口B均截止,即第二换向阀5的中位机能为N型。第二换向阀5在中位与第一工作位(或第二工作位)之间的换向可以通过在压桩先导油口a2或提桩先导油口b2施加先导油进行控制。当压桩先导油口a2和提桩先导油口b2均未施加先导油时,第二换向阀5位于中位;当压桩先导油口a2施加先导油时,第二换向阀5切换至第一工作位(上位);当提桩先导油口b2施加先导油时,第二换向阀5切换至第二工作位(下位)。

可以理解地,当第二换向阀5采用电磁换向阀时,可以在第二换向阀5的一端设置第三电磁铁Y3,另一端设置第四电磁铁Y4。第二换向阀5在中位与第一工作位(或第二工作位)之间的换向可以通过第三电磁铁Y3和第四电磁铁Y4的得电或失电进行控制。当第三电磁铁Y3和第四电磁铁Y4均失电时,即第二换向阀5处于断电状态下,第二换向阀5位于中位;当第三电磁铁Y3得电时,第二换向阀5切换至第一工作位(上位);当第四电磁铁Y4得电时,当第二换向阀5切换至第二工作位(下位)。

本实施例在第二换向阀5的回油口T与第二换向阀5的第二出油口B之间增加了一个低开启压力单向阀6,使低开启压力单向阀6叠加安装在第二换向阀5上,其中低开启压力单向阀6的进油口与第二换向阀5的回油口T相连,低开启压力单向阀6的出油口与第二换向阀5的第二出油口B相连。

本实施例还在低开启压力单向阀6与油箱8之间增加了一个高开启压力单向阀7,其中高开启压力单向阀7的进油口与低开启压力单向阀6的进油口相连,高开启压力单向阀7的出油口与油箱8相连,高开启压力单向阀7的开启压力高于低开启压力单向阀6的开启压力。

在增加低开启压力单向阀6和高开启压力单向阀7之后,第二换向阀5的回油口T通过高开启压力单向阀7接到油箱8,第一换向阀4的回油口T与低开启压力单向阀6的进油口连接并通过高开启压力单向阀7接到油箱8。

如图6所示,第一换向阀4、第二换向阀5在中位时,依靠阀芯中位来封住主压油缸3和副压油缸2的下腔(即有杆腔)内的液压油,低开启压力单向阀6处于关闭状态,夹桩箱1将保持在某一位置而不至于因为自身重力下落;

图7所示为主压油缸3和副压油缸2同时动作进行压桩,图8所示为主压油缸3和副压油缸2同时动作进行提桩,图9所示为仅主压油缸3动作进行压桩,关于图7至图9的动作过程,可以参考前文,在此不再赘述;

如图10所示,仅主压油缸3动作,提桩先导油口b1在先导油的作用下,第一换向阀4切换到下位,P口高压油进入主压油缸3的有杆腔,带动夹桩箱1上行,实现提桩动作。若此时副压油缸2的活塞杆处于伸出状态,夹桩箱1则同时带动副压油缸2的活塞杆缩回。副压油缸2的无杆腔排出的油液由于高开启压力单向阀7的存在,将会打开低开启压力单向阀6并通过低开启压力单向阀6进入副压油缸2的有杆腔,避免副压油缸2的有杆腔形成真空,而若高开启压力单向阀7不存在,副压油缸2的无杆腔排出的油液将直接流回油箱8,将不能对副压油缸2的有杆腔进行有效的油液补充。由于副压油缸2面积比的存在,无杆腔排出的油液体积将大于进入有杆腔的油液体积,多余的油液通过高开启压力单向阀7流回油箱。

本发明的有益效果是:

本发明提供的用于静力压桩机的液压控制系统,通过增加两个单向阀,可以使副压油缸在提桩时跟着主压油缸随动,而无需为副压油缸提供压力油,因此提桩时无需考虑副压油缸的活塞杆的位置,操作更简便;另外,在提桩时,只需操作一路先导油,即只需操作控制主压油缸的先导手柄即可,无需操作控制副压油缸的先导手柄,尤其是副压油缸数量增加时,可以有效降低工人劳动强度。

本发明提供还一种静力压桩机,包括如上所述的液压控制系统。

以上对本发明进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种静力压桩机及其多级压桩液压控制系统

- 一种静力压桩机及其多级压桩液压控制系统