基于螺旋卷式膜元件的多元件膜分离器及分离方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及基于螺旋卷式膜元件的多元件膜分离器及分离方法,针对气体分离特别是CO

背景技术

碳捕集利用与封存(CCUS)技术是能够大幅减少发电和工业过程中化石燃料碳排放的关键技术,其发展愿景是构建低成本、低能耗、安全可靠的CCUS技术体系和产业集群。在多种CO

高装填密度、低压力损失和低制造成本膜分离器的设计和规模制备是膜分离技术走向应用的关键。目前工业上常用的膜分离器包括板框式、螺旋卷式、中空纤维式等类型,其中螺旋卷式膜分离器是在20世纪60年代中期,美国Gulf General Atomics公司在盐水局对海水淡化应用项目的资助下首先开发的。螺旋卷式膜分离器所用的平板膜易于大规模连续制备,其自身也易于规模制备且具有结构紧凑、价格低廉等优势,因此占据了大部分的市场份额,已在反渗透、纳滤等膜分离领域得到了广泛的应用。与板框式和中空纤维式膜分离器相比,螺旋卷式膜分离器因具有较高填充密度和较低压力损失的优点在气体分离特别是燃烧后CO

膜分离器是由膜元件安装在膜壳内而构成的实用器件,在工业应用中,标准膜元件规格主要为4040型(直径4.0英寸,长度40英寸)和8040型(直径8.0英寸,长度40英寸),有效膜面积约为10~40m

发明内容

本发明提出了基于螺旋卷式膜元件的多元件膜分离器,设计可容纳多支膜元件的膜分离器,实现了膜元件的高效组合使用。本发明所述螺旋卷式膜元件由分离膜、进气侧隔网、渗透侧隔网和集气管组成,本发明的多元件膜分离器是由多支螺旋卷式膜元件、膜壳、封头、连接件、密封圈等组成的膜分离实用器件。本发明的多元件膜分离器设有进料气接口、截留气接口和渗透气接口,其分离过程是:待分离原料气从进料气接口流入膜分离器,然后进入膜元件内由进气侧隔网构成的进气流道;渗透速率快的气体组分在压力差的驱动下优先渗透过膜,进入由渗透侧隔网构成的渗透气流道,汇入打孔的集气管,最终作为渗透气被收集,通过渗透气接口流出膜分离器;渗透速率慢的气体组分则大部分未渗透过膜,从膜元件进气流道的另一侧流出,最终作为截留气被收集,通过截留气接口流出膜分离器。

本发明的技术方案如下:

基于螺旋卷式膜元件的多元件膜分离器,包括膜壳、螺旋卷式膜元件;膜壳两侧内分别设有挡板,用于固定螺旋卷式膜元件;膜壳内设置至少3支螺旋卷式膜元件;膜壳可与封头或另一膜壳连接,或与接管膜壳连接,接管膜壳再与封头连接;膜壳或接管膜壳设有接口,作为进料气接口或截留气接口。

所述膜壳与封头之间,或接管膜壳与封头之间设有开孔的管板;所述螺旋卷式膜元件的集气管连接到管板的开孔内;所述集气管、管板开孔的连接部位分别设有集气管密封圈和管板开孔密封圈。

所述多元件膜分离器的膜壳、接管膜壳、封头的端部设有法兰接头,膜分离器各部分通过法兰、垫片和螺栓进行可拆连接。

所述螺旋卷式膜元件由分离膜、进气侧隔网、渗透侧隔网和集气管组成。

本发明的基于螺旋卷式膜元件的多元件膜分离器方法,待分离原料气从进料气接口流入膜分离器,然后进入膜元件内由进气侧隔网构成的进气流道;渗透速率快的气体组分在压力差的驱动下优先渗透过膜,进入由渗透侧隔网构成的渗透气流道,汇入打孔的集气管,最终作为渗透气被收集,通过渗透气接口流出膜分离器;渗透速率慢的气体组分则大部分未渗透过膜,从膜元件进气流道的另一侧流出,最终作为截留气被收集,通过截留气接口流出膜分离器。

与图1所示的膜分离器相比,本发明设计的多元件膜分离器实现了膜元件更加紧凑的排列,减少了膜分离装置的占地面积,多元件膜分离器减少了膜壳、管道、连接管件等材料的用量,降低了设备成本和膜设备装配难度。所述多元件膜分离器具有高分离效率、低压力损失的优势,在截留气压力和渗透气压力分别为0.5和0.1MPa时可将烟气CO

附图说明

图1为常规膜分离器剖面结构示意图和连接方式示意图。

图2为本发明螺旋卷式膜元件的结构示意图。

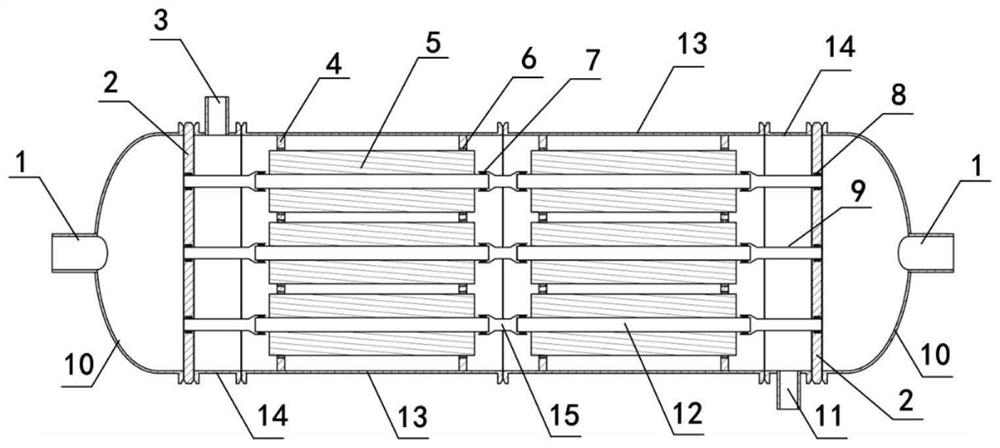

图3为本发明7元件膜分离器的主视图。

图4为本发明7元件膜分离器的俯视图。

图5为本发明7元件膜分离器的剖面图。

图6为本发明14元件膜分离器的主视图。

图7为本发明14元件膜分离器的剖面图。

图8为本发明8元件膜分离器的剖面图。

图中:1、渗透气接口,2、管板,3、进料气接口,4、挡板,5、螺旋卷式膜元件,6、膜元件密封圈,7、集气管密封圈,8、管板开孔密封圈,9、集气管-管板连接件,10、封头,11、截留气接口,12、集气管,13、膜壳,14、接管膜壳,15、集气管-集气管连接件,16、进气侧隔网,17、渗透侧隔网,18、分离膜。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

实施例1

参见图3~图5所示,基于螺旋卷式膜元件的多元件膜分离器,包括膜壳(13)、管板(2)、封头(10);所述膜壳(13)两侧分别设有挡板(4),用于固定螺旋卷式膜元件(5);挡板(4)和螺旋卷式膜元件(5)之间设有膜元件密封圈(6),防止膜分离器内原料气短路而直接进入截留气;参见图2所示,所述螺旋卷式膜元件(5)由分离膜(18)、进气侧隔网(16)、渗透侧隔网(17)和集气管(12)组成,有效面积为31m

从多元件膜分离器的进料气接口(3)通入CO

实施例2

本实施例是在实施例1的基础上进一步优化,实现膜分离器的模块化快速组装,具体是:

参见图6~图7所示,基于螺旋卷式膜元件的多元件膜分离器,包括膜壳(13)、接管膜壳(14)、管板(2)和封头(10);所述膜壳(13)两侧分别设有挡板(4),用于固定螺旋卷式膜元件(5);挡板(4)和螺旋卷式膜元件(5)之间设有膜元件密封圈(6),防止膜分离器内原料气短路而直接进入截留气;参见图2所示,所述螺旋卷式膜元件(5)由分离膜(18)、进气侧隔网(16)、渗透侧隔网(17)和集气管(12)组成,有效面积为31m

从多元件膜分离器的进料气接口(3)通入CO

实施例3

本实施例是在实施例2的基础上进行调整,具体是:

参见图8所示,所述螺旋卷式膜元件(5)的有效膜面积为25m

从多元件膜分离器的进料气接口(3)通入CO

测试数据及结论

以上实例中针对本发明涉及的多元件膜分离器,考察了不同截留气压力、渗透气压力和螺旋卷式膜元件数量等条件下的实验结果分别如下表所示。

表1实施例1-3本发明多元件膜分离器在不同条件下的实验结果

注:

由表1可知,本发明设计的多元件膜分离器展现出了良好的分离结果,在0.5MPa截留气压力下,实施例1提出的7元件膜分离器处理125Nm

本发明公开和提出的方案及装置,本领域研究人员可通过借鉴本文内容,适当改变参数实现,尽管本发明的方法和设备已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和设备进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域研究人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容中。

- 卷式反渗透膜元件、净水器和净水器制水控制方法

- 膜分离装置、用于布置膜元件的结构以及膜盒和膜单元

- 螺旋卷式反渗透膜元件、其卷膜方法和反渗透净水器

- 螺旋卷式膜元件及防止过滤器元件伸缩的方法