一种磷酸铁锂连续动态碳化还原焙烧装置及焙烧方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及新能源电池技术领域,尤其涉及一种磷酸铁锂连续动态碳化还原焙烧装置及焙烧方法。

背景技术

锂电池是目前极具发展潜力的一种储能电池,其目前主要技术需求就是提升能量密度等性能指标,且保证产品性能稳定等,同时降低其生产成本。锂电池的性能与价格主要取决于电池的正极材料性能。磷酸铁锂是锂电池的主要正极材料,其晶型、密度等性能指标主要取决于其制备工艺与关键炉窑装备。磷酸铁锂的制备工艺主要有固相法和液相法。液相法合成磷酸铁锂的优点是容易控制晶型和粒径,物相均一,粉体粒径小,过程简单,但是生产过程中需要高压设备,设备投资高,工艺复杂。相比之下,固相法具有设备和工艺简单,操作简单,制备条件容易控制,成本较低,适合工业化生产等优点,因此,固相法广泛用于生产实践中。目前,固相法工艺的主要工艺流程包括:喷雾干燥造粒-冷却装料-高温烧结-冷却破碎-磷酸铁锂产品,且周期性生产,属于间歇性非连续生产。现有技术中,固相法工艺流程的主要不足是造粒后的颗粒需要被冷却再装入匣钵,再进入辊道窑,导致干燥造粒与高温还原烧结割裂;而搁架式分层式布置匣钵,匣钵内的物料则需要在辊道窑内进行高温烧结。

对于固相法工艺流程的主要不足之处,申请号为201710767835.3的一种磷酸铁锂正极材料制备工艺及装置提出采用螺杆式反应器代替传统的间歇式加热设备(窑炉)对磷酸铁锂原料进行高温烧结,一定程度上解决了生产间歇和物料受热不均匀的问题,并成功取消了匣钵的使用,但烧结时仍发生粘结现象,烧结后仍需破碎均化。申请号202211099991.4的一种使用气氛回转窑进行烧结制备磷酸铁锂的方法提出采用气氛回转窑代替辊道炉烧结生产磷酸铁锂的方法,取消了匣钵的使用,并实现了物料的动态煅烧,但是物料颗粒中含有有机物,在回转窑中会发生粘结,烧结后仍需要进行破碎。专利号202122797353.7的一种用于制备磷酸铁锂材料的旋转烧结装置提出一种磷酸铁锂旋转烧结装置,取消了石墨匣钵的使用。但是该装置与物料接触面大,在高温情况下不断磨损产生杂质污染产品,导致产品质量不稳定。专利号201910888014.4的一种低成本磷酸铁锂的制备方法提出一种采用磷酸、铁皮、三氧化二铁和碳酸锂为原料制备磷酸铁锂的方法,该方法采用辊道炉煅烧,烧结过程中物料容易粘结的问题。专利号202111676130.3为一种磷酸铁锂生产设备及其制备方法,取消了石墨匣钵,但是该设备在生产过程不连续。

为此,针对上述的技术问题还需进一步解决。

发明内容

本发明实施例的目的是提供一种磷酸铁锂连续动态碳化还原焙烧装置及焙烧方法,以实现连续生产和动态焙烧,避免焙烧中发生粘结以及烧结后的破碎均化,避免了在高温情况下出现磨损和产生杂质污染产品以及实现磷酸铁锂的质量稳定性。

为解决上述技术问题,本发明实施例提供如下技术方案:

本发明第一方面提供一种磷酸铁锂连续动态碳化还原焙烧装置,包括原料池,所述原料池通过第一管路连接有喷雾干燥设备,所述喷雾干燥设备连接有第二管路,远离所述喷雾干燥设备侧的所述第二管路的端部连接有第一旋风布袋除尘设备,所述第一旋风布袋除尘设备的底部连接有进料设备,所述进料设备的底部连接有脱焦碳化设备,所述脱焦碳化设备连接有第三管路,远离所述脱焦碳化设备侧的所述第三管路的端部连接有第二旋风布袋除尘设备,所述进料设备上还连接有第四管路,远离所述进料设备侧的所述第四管路的端部连接有加热设备,所述加热设备上还连接有第五管路,远离所述加热设备侧的所述第五管路的端部连接有脱焦设备,所述脱焦设备和所述第二旋风布袋除尘设备之间通过脱焦管路相连接,所述第二旋风布袋除尘设备还连接有一级还原焙烧单元,所述一级还原焙烧单元连接有二级还原焙烧单元,所述二级还原焙烧单元和所述第五管路通过第六管路相连接,所述第六管路上连接有氮气源。

进一步地,靠近所述喷雾干燥设备侧的所述第一管路上连接有用于对原料进行加热的空气加热设备;

所述第一管路上还设置有渣浆泵。

进一步地,位于所述氮气源两侧的所述第六管路上分别设置有用于控制氮气走向和氮气流量的第一控制阀;

所述脱焦设备上还连接有第七管路,远离所述脱焦设备侧的所述第七管路的端部连接有焦油贮罐。

进一步地,所述第一旋风布袋除尘设备上还连接有第八管路,所述第八管路上设置有第一引风机;

所述脱焦管路上设置有第三引风机。

进一步地,所述一级还原焙烧单元包括:

第一送料件,与所述第二旋风布袋除尘设备相连接;

第一还原焙烧炉,与所述第一送料件相连接;

第九管路,与所述第一还原焙烧炉相连接;

第十管路,同时与所述第一还原焙烧炉和所述二级还原焙烧单元相连接;

第二控制阀,设置在所述第十管路上,并且控制所述第十管路内的气体流量;

其中,靠近所述第一还原焙烧炉侧的所述第九管路上依次设置有调温设备和第三旋风布袋除尘设备以及第二引风机。

进一步地,所述二级还原焙烧单元包括:

第二还原焙烧炉,同时与所述第一还原焙烧炉以及与远离所述第一还原焙烧炉侧的所述第十管路相连接;

第二送料件,与所述第二还原焙烧炉相连接;

冷却回转窑,与所述第二送料件相连接。

本发明第二方面提供一种一种磷酸铁锂连续动态碳化还原焙烧方法,包括:

将磷酸铁、碳酸锂和葡萄糖混合后,加入去离子水进行配料,加入去离子水作为分散剂混合结晶后,经机磨后得到浆料,所述浆料经过渣浆泵进入喷雾干燥设备内,同时与空气加热设备进行250℃-280℃的空气换热后形成粉状颗粒;

将130℃~140℃环境下的所述粉状颗粒通过第一旋风布袋除尘设备和进料设备进入脱焦碳化设备,与450℃-650环境下的氮气混合,在3s-5s内被加热至450℃~550℃,所述粉状颗粒中的葡萄糖形成水、焦油和包覆于固相粉料表面的碳,完成脱焦和碳化;

完成脱焦和碳化的物料以气相和固相的形式进入第二旋风布袋除尘设备内进行气固分离,分离得到的气相物料进入脱焦设备进行脱焦油,将得到的氮气与来自氮气源补充的氮气混合进入加热设备后,再进入进料设备;

所述气固分离得到的固相物料进入一级还原焙烧单元后在氮气保护性气氛下呈螺旋态的动态焙烧,并且在1h~2h升温至650~780℃进行预还原,经过预还原的物料进入二级还原焙烧单元,在650~780℃的条件下同时在氮气保护性气氛下进行螺旋运动的动态焙烧,并且在3h~5h进行铁的价态还原以及碳酸锂转化为氧化锂的脱除CO2过程,得到磷酸铁锂单相物质。

进一步地,磷酸铁、碳酸锂和葡萄糖的质量比为1:0.24~0.26:0.12~0.14;

去离子水占总质量的60%~80%。

进一步地,气固分离得到的气相物料为水蒸气和焦油以及作为保护气的氮气。

进一步地,所述氮气源内的氮气进入第二还原焙烧炉后,通过第十管路进入第一还原焙烧炉内,再通过第九管路依次从调温设备和第三旋风布袋除尘设备以及第二引风机排出;

所述气固分离得到的固相物料通过第一送料件进入第一还原焙烧炉后,再进入第二还原焙烧炉,通过第二送料件进入冷却回转窑。

相较于现有技术,本发明第一方面提供的磷酸铁锂连续动态碳化还原焙烧装置,原料池中的原料通过第一管路进入喷雾干燥设备内,通过第二管路进入第一旋风布袋除尘设备内,再通过进料设备进入脱焦碳化设备内,物料通过第三管路进入第二旋风布袋除尘设备内,再依次进入一级还原焙烧单元和二级还原焙烧单元内。氮气源中的氮气可依据实际情况进入第五管路或二级还原焙烧单元内,氮气进入第五管路后与物料共同进入加热设备,再通过第四管路进入进料设备后,进入脱焦碳化设备;氮气源中的氮气与物料中的气体共同进入二级还原焙烧单元后,再进入一级还原焙烧单元,并且从一级还原焙烧单元排出。因此,磷酸铁锂连续动态碳化还原焙烧装置实现了连续生产;物料在磷酸铁锂连续动态碳化还原焙烧装置中运动,实现了动态焙烧,同时单独设置有脱焦碳化设备,从而避免焙烧中发生粘结以及避免了烧结后的破碎均化;物料经过一级还原焙烧单元和二级还原焙烧单元,避免了在高温情况下出现磨损和产生杂质污染产品,实现了磷酸铁锂的质量稳定性。

本发明第二方面提供的磷酸铁锂连续动态碳化还原焙烧方法,与磷酸铁锂连续动态碳化还原焙烧装置具有相同的技术效果。

附图说明

通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,相同或对应的标号表示相同或对应的部分,其中:

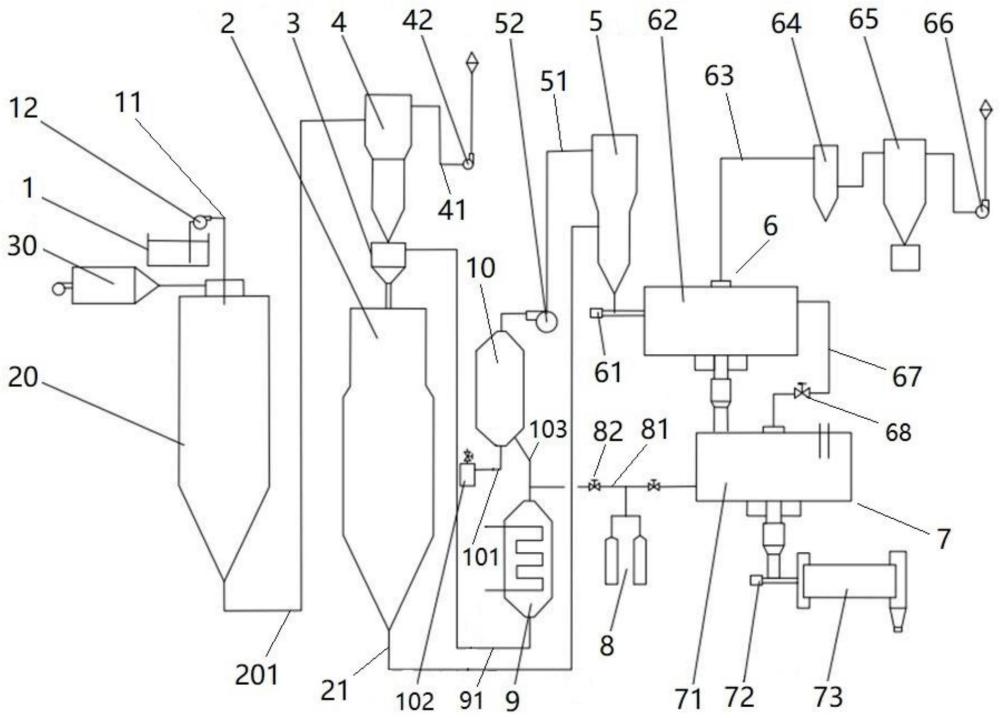

图1示意性地示出了磷酸铁锂连续动态碳化还原焙烧装置的示意图;

图2示意性地示出了磷酸铁锂连续动态碳化还原焙烧方法的示意图

附图标号说明:

1、原料池;11、第一管路;12、渣浆泵;

2、脱焦碳化设备;21、第三管路;

3、进料设备;

4、第一旋风布袋除尘设备;41、第八管路;42、第一引风机;

5、第二旋风布袋除尘设备;51、脱焦管路;52、第三引风机;

6、一级还原焙烧单元;61、第一送料件;62、第一还原焙烧炉;63、第九管路;64、调温设备;65、第三旋风布袋除尘设备;66、第二引风机;67、第十管路;68、第二控制阀;

7、二级还原焙烧单元;71、第二还原焙烧炉;72、第二送料件;73、冷却回转窑;

8、氮气源;81、第六管路;82、第一控制阀;

9、加热设备;91、第四管路;

10、脱焦油设备;101、第七管路;102、焦油贮罐;103、第五管路;

20、喷雾干燥设备;201、第二管路;

30、空气加热设备。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

需要注意的是,除非另有说明,本发明使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“连接”、“相连”等术语应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

本发明实施例提供了一种磷酸铁锂连续动态碳化还原焙烧装置,如图1所示,磷酸铁锂连续动态碳化还原焙烧装置包括原料池1,原料池1通过第一管路11连接有喷雾干燥设备20,喷雾干燥设备20连接有第二管路201,远离喷雾干燥设备20侧的第二管路201的端部连接有第一旋风布袋除尘设备4,第一旋风布袋除尘设备4的底部连接有进料设备3,进料设备3的底部连接有脱焦碳化设备2,脱焦碳化设备2连接有第三管路21,远离脱焦碳化设备2侧的第三管路21的端部连接有第二旋风布袋除尘设备5,进料设备3上还连接有第四管路91,远离进料设备3侧的第四管路91的端部连接有加热设备9,加热设备9上还连接有第五管路103,远离加热设备9侧的第五管路103的端部连接有脱焦油设备10,脱焦油设备10和第二旋风布袋除尘设备5之间通过脱焦管路51相连接,第二旋风布袋除尘设备5还连接有一级还原焙烧单元6,一级还原焙烧单元6连接有二级还原焙烧单元7,二级还原焙烧单元7和第五管路103通过第六管路81相连接,第六管路81上连接有氮气源8。

在本实施例中,原料池1中的原料通过第一管路11进入喷雾干燥设备20内,通过第二管路201进入第一旋风布袋除尘设备4内,再通过进料设备3进入脱焦碳化设备2内,物料通过第三管路21进入第二旋风布袋除尘设备5内,再依次进入一级还原焙烧单元6和二级还原焙烧单元7内。氮气源8中的氮气可依据实际情况进入第五管路103或二级还原焙烧单元7内,氮气进入第五管路103后与物料共同进入加热设备9,再通过第四管路91进入进料设备3后,进入脱焦碳化设备2;氮气源8中的氮气与物料中的气体共同进入二级还原焙烧单元7后,再进入一级还原焙烧单元6,并且从一级还原焙烧单元6排出。因此,磷酸铁锂连续动态碳化还原焙烧装置实现了连续生产;物料在磷酸铁锂连续动态碳化还原焙烧装置中运动,实现了动态焙烧,同时单独设置有脱焦碳化设备2,从而避免焙烧中发生粘结以及避免了烧结后的破碎均化;物料经过一级还原焙烧单元6和二级还原焙烧单元7,避免了在高温情况下出现磨损和产生杂质污染产品,实现了磷酸铁锂的质量稳定性。

在具体实施例中,如图1所示,靠近喷雾干燥设备20侧的第一管路11上连接有用于对原料进行加热的空气加热设备30。

第一管路11上还设置有渣浆泵12。

在本实施例中,原料位于原料池1中,在渣浆泵12的作用下通过第一管路11进入喷雾干燥设备20内,同时空气加热设备30中的目标热量通过第一管路11进入喷雾干燥设备20内,原料在喷雾干燥设备20和目标热量的热后形成粉状颗粒。

更具体地,原料在原料池1内进行混合搅匀,加入去离子水作为分散剂混合结晶后进行机磨得到浆料。

在具体实施例中,如图1所示,位于氮气源8两侧的第六管路81上分别设置有用于控制氮气走向和氮气流量的第一控制阀82。

脱焦油设备10上还连接有第七管路101,远离脱焦油设备10侧的第七管路101的端部连接有焦油贮罐102。

在本实施例中,当关闭靠近第五管路103侧的第一控制阀82,同时打开靠近二级还原焙烧单元7侧的第一控制阀82时,氮气源8内的氮气作为保护性气氛通过第六管路81进入二级还原焙烧单元7内。其中,二级还原焙烧单元7内的CO2和水蒸气与氮气一同进入一级还原焙烧单元6内,一级还原焙烧单元6内的气相物料从一级还原焙烧单元6内排出。

当打开靠近第五管路103侧的第一控制阀82,同时关闭靠近二级还原焙烧单元7侧的第一控制阀82时,氮气源8内的氮气作为保护性气氛通过第六管路81进入第五管路103内后再进入加热设备9内。

当打开靠近第五管路103侧的第一控制阀82,同时打开靠近二级还原焙烧单元7侧的第一控制阀82时,氮气源8内的氮气作为保护性气氛通过第六管路81进入二级还原焙烧单元7内,同时进入第五管路103内后再进入加热设备9内。

在脱焦油设备10内进行脱焦油后的焦油通过第七管路101进入焦油贮罐102内,得到的氮气与来自氮气源8中补充的氮气混合后进行循环利用。

在具体实施例中,如图1所示,第一旋风布袋除尘设备4上还连接有第八管路41,第八管路41上设置有第一引风机42。

脱焦管路51上设置有第三引风机52。

在本实施例中,粉状颗粒在第一引风机42的引力作用下,携带热空气和水蒸气一同进入第一旋风布袋除尘设备4内,实现气固分离。

第一旋风布袋除尘设备4的底部呈锥型,使位于第一旋风布袋除尘设备4内部的粉状颗粒呈旋风状进入进料设备3内。同时,进料设备3的底部也呈锥型,使位于进料设备3内部的粉状颗粒以及经过加热设备9换热后的氮气呈射流式进入脱焦碳化设备2内进行脱焦和碳化。其中,在脱焦碳化设备2中,物料在气流中呈悬浮状态,迅速与450℃-650℃的氮气混合,在3-5s内被加热至450℃~550℃进行热交换,物料中的葡萄糖形成水蒸气、焦油气和碳,完成脱焦和碳化过程,此时物料中的葡萄糖以碳形式存在并包覆于固相物料表面。

在具体实施例中,如图1所示,一级还原焙烧单元6包括第一送料件61、第一还原焙烧炉62、第九管路63、第十管路67和第二控制阀68。第一送料件61,与第二旋风布袋除尘设备5相连接。第一还原焙烧炉62,与第一送料件61相连接。第九管路63,与第一还原焙烧炉62相连接。第十管路67,同时与第一还原焙烧炉62和二级还原焙烧单元7相连接。第二控制阀68,设置在第十管路67上,并且控制第十管路67内的气体流量。其中,靠近第一还原焙烧炉62侧的第九管路63上依次设置有调温设备64和第三旋风布袋除尘设备65以及第二引风机66。

在本实施例中,第二旋风布袋除尘设备5内的固相物料通过第一送料件61进入第一还原焙烧炉62内,从而有利于将固相物料进入二级还原焙烧单元7内。

第二旋风布袋除尘设备5的底部也呈锥型。

气相物料在第二引风机66的引力作用下,通过第九管路63依次进入调温设备64和第三旋风布袋除尘设备65内,再排出。

在具体实施例中,如图1所示,二级还原焙烧单元7包括第二还原焙烧炉71、第二送料件72和冷却回转窑73。第二还原焙烧炉71,同时与第一还原焙烧炉62以及与远离第一还原焙烧炉62侧的第十管路67相连接。第二送料件72,与第二还原焙烧炉71相连接。冷却回转窑73,与第二送料件72相连接。

在本实施例中,第一还原焙烧炉62内的固相物料通过第二送料件72进入第二还原焙烧炉71内后,再进入冷却回转窑73内,再排出。

本发明第二方面提供一种磷酸铁锂连续动态碳化还原焙烧方法,如图2所示,磷酸铁锂连续动态碳化还原焙烧方法包括:

将磷酸铁、碳酸锂和葡萄糖混合后,加入去离子水进行配料,加入去离子水作为分散剂混合结晶后,经机磨后得到浆料,浆料经过渣浆泵进入喷雾干燥设备内,同时与空气加热设备进行250℃-280℃的空气换热后形成粉状颗粒;

将130℃~140℃环境下的粉状颗粒通过第一旋风布袋除尘设备和进料设备进入脱焦碳化设备,与450℃-650℃的氮气混合,在3s-5s内被加热至450℃~550℃,粉状颗粒中的葡萄糖形成水、焦油和包覆于固相粉料表面的碳,完成脱焦和碳化,此时的葡萄糖以碳形式存在;

完成脱焦和碳化的物料以气相和固相的形式进入第二旋风布袋除尘设备内进行气固分离,分离得到的气相物料进入脱焦油设备进行脱焦油,将得到的氮气与来自氮气源补充的氮气混合进入加热设备后,再进入进料设备;

气固分离得到的磷酸铁和碳酸锂混合物料的固相物料进入一级还原焙烧单元后在氮气作为保护性气氛下呈螺旋态的动态焙烧,并且在1h~2h升温至650~780℃进行升温与预还原,经过预还原的物料进入二级还原焙烧单元,在650~780℃的条件下同时在氮气作为保护性气氛下进行螺旋运动的动态焙烧,并且在3h~5h进行铁的价态还原以及碳酸锂转化为氧化锂的脱除CO2过程,得到磷酸铁锂单相物质。

在本实施例中,磷酸铁锂连续动态碳化还原焙烧过程中实现了连续生产;物料实现了动态焙烧,同时通过单独设置的脱焦碳化设备进行脱焦和碳化,从而避免焙烧中发生粘结以及避免了烧结后的破碎均化;物料经过一级还原焙烧单元和二级还原焙烧单元,避免了在高温情况下出现磨损和产生杂质污染产品,实现了磷酸铁锂的质量稳定性。

其中,自二级还原焙烧单元生产的磷酸铁锂进入冷却回转窑,经1h~2h冷却后形成磷酸铁锂产品。

为了更进一步地提升磷酸铁锂连续动态碳化还原焙烧后的磷酸铁锂性能,在具体实施例中,磷酸铁、碳酸锂和葡萄糖的质量比为1:0.24~0.26:0.12~0.14。

去离子水占总质量的60%~80%。

在具体实施例中,气固分离得到的气相物料为水蒸气和焦油以及作为保护气的氮气。

在具体实施例中,氮气源内的氮气进入第二还原焙烧炉后,通过第十管路进入第一还原焙烧炉内,同时为第一还原焙烧炉内补充热量,再通过第九管路依次从调温设备和第三旋风布袋除尘设备以及第二引风机排出。

气固分离得到的固相物料通过第一送料件进入第一还原焙烧炉后,再进入第二还原焙烧炉,通过第二送料件进入冷却回转窑。

在本实施例中,实现了二级焙烧,即升温预还原与恒温还原过程,并且实现了气相物料和固相物料通过不同的路径排出。从而,提升了磷酸铁锂连续动态碳化还原焙烧后的磷酸铁锂的品质。

实施例1

将磷酸铁、碳酸锂和葡萄糖在原料池内混合结晶后机磨得到浆料,浆料在喷雾干燥设备与270℃的空气换热形成粉状颗粒,干燥完成后的粉状颗粒通过第一旋风布袋除尘设备和进料设备进入脱焦碳化设备。

完成脱焦碳化的物料以气相和固相的形式进入第二旋风布袋除尘设备内进行气固分离,分离后的固相物料进入第一还原焙烧炉,在氮气的保护下加热到735℃。

第一还原焙烧炉内的物料进入第二还原焙烧炉内进行保温3.5h,达到要求的固相物料由第二还原焙烧炉进入冷却回转窑内,经1.5h的冷却后形成磷酸铁锂产品。

实施例2

将磷酸铁、碳酸锂和葡萄糖在原料池内混合结晶后机磨得到浆料,浆料在喷雾干燥设备与250℃的空气换热形成粉状颗粒,干燥完成后的粉状颗粒通过第一旋风布袋除尘设备和进料设备进入脱焦碳化设备。

完成脱焦碳化的物料以气相和固相的形式进入第二旋风布袋除尘设备内进行气固分离,分离后的固相物料进入第一还原焙烧炉,在氮气的保护下加热到700℃。

第一还原焙烧炉内的物料进入第二还原焙烧炉内进行保温3.5h,达到要求的固相物料由第二还原焙烧炉进入冷却回转窑内,经2.5h的冷却后形成磷酸铁锂产品。

实施例3

将磷酸铁、碳酸锂和葡萄糖在原料池内混合结晶后机磨得到浆料,浆料在喷雾干燥设备与270℃的空气换热形成粉状颗粒。

将粉状颗粒以气相和固相的形式进入旋风布袋除尘设备内进行气固分离,分离后的固相物料进入第一还原焙烧炉,在氮气的保护下加热到735℃。

第一还原焙烧炉内的物料进入第二还原焙烧炉内进行保温3.5h,达到要求的固相物料由第二还原焙烧炉进入冷却回转窑内,经2.5h的冷却后形成磷酸铁锂产品。

实验结果如下:

从表中可知,整体生产时间与现有技术中生产时间大于20h,生产时间缩短至5~6小时,从料浆到磷酸铁锂成品的过程中能耗节能40~60%,放电比容量的性能指标稳定且有所提升,单炉年产量可达3~5万吨。其中,实施例1焙烧温度780℃、生产时间4h制得的磷酸铁锂试样在0.1C倍率充电电流密度下放电比容量最高,说明合成温度在780℃,煅烧及保温时间4h,且经过脱焦炭化处理后制备出来的磷酸铁锂产品电化学性能最佳。

相对于实施例1和实施例2,实施例3中并未对气固分离后的粉状颗粒进行脱焦和碳化处理,得到产品的电化学性能相对较差。

在本发明中,实现了磷酸铁、碳酸锂和葡萄糖的连续性投加,并连续性生产磷酸铁锂产品, 并取消了匣钵,有效利用干燥后粉体物料所携带的余热,避免匣钵加热所需的无效热量,将匣钵的静态焙烧改为粉体的动态焙烧,提高了气固传热及还原反应速率,降低了产品能耗。此外,由于采用了连续性生产,无需匣钵,取消干燥物料匣钵冷却盛装、产品冷却破碎等环节,同时匣钵的静态焙烧改为粉体的动态焙烧大幅度降低了还原焙烧时间,使得生产时间由20h以上降低至4~7小时,使得单炉产量提高。

本发明将一次焙烧经过改为二级焙烧,即升温预还原与恒温还原过程,将现有技术的分层静态焙烧改为动态焙烧,避免了搁架式分层焙烧不均匀导致焙烧均匀性较差的情况,并且增加了葡萄糖的脱焦碳化独立单元,避免焙烧中黏结结块,避免最后的粉碎环节。从而提升了磷酸铁锂的品质。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种煤基直接还原焙烧生产还原铁的方法及其装置

- 一种磷酸铁锂/碳化硅复合型材料及其制备方法

- 一种磷酸铁锂生产用焙烧炉用废气处理装置

- 一种磷酸铁锂材料二次焙烧窑炉装置