一种用水泥基材料固定二氧化碳的方法及装置

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种用水泥基材料固定二氧化碳的方法及装置,通过控制水泥基材料的初始含水状态和二氧化碳气体的温度,使得水泥基材料与二氧化碳发生快速碳化反应,达到快速固定二氧化碳和提升水泥基材料再生复合利用的效果,进而可有效减缓温室效应,属于建筑、材料、化学和环境的交叉综合研究领域。

背景技术

20世纪80年代以来,全球二氧化碳浓度已由1980年的340ppm上升到了2018年的410ppm,这种由人类活动引起的二氧化碳的过度排放已对地球环境造成了严重的破坏,如物种灭绝,海水酸化,冰川融化,海平面上升等,且近年来有加速之势。

为缓解由于二氧化碳的过度排放导致的温室效应,一方面需要减少化石燃料的燃烧,发展绿色能源,从源头上减少二氧化碳的排放;另一方面,开发各种各样的二氧化碳固定技术用于吸收大气中的二氧化碳,减少或维持大气中的二氧化碳浓度。

因此,二氧化碳固定技术的研究开发尤为重要。目前,各种各样的二氧化碳吸收技术得以研究发展,如在专利文献1中记载的直接固定法,将二氧化碳固定于500米深度以下的海底,能够固定大量的二氧化碳,但是存在二氧化碳再次泄露的风险。

另一方面,水泥基材料构造物如常见的建筑物的拆除过程中往往伴随着大量的固体废弃物,常用的处理方法是就地直接填埋或堆放处理或用作路基材料,利用效率低。该水泥基材料主要来自水化的水泥浆体,其含有丰富的活性钙元素,可与二氧化碳发生碳化反应,生成性能稳定的碳酸钙,是一种潜在的固定二氧化碳的理想原材料。非专利文献1中利用不同尺寸废弃混凝土在常温下进行二氧化碳吸收反应,但存在受限于常温下缓慢的反应速度和严格的湿度要求的问题。为提高二氧化碳的吸收效率,须加快该水泥基材料与二氧化碳的反应速度。

结合化石燃料燃烧过程中产生的二氧化碳伴随着大量废热的特点,本发明提出将高温二氧化碳和废弃水泥基材料直接接触进行反应。在合理的参数控制下,该方法可显著提高二氧化碳的固定效率,同时可改善建筑固体废弃物的性能,且可充分利用二氧化碳排出过程中伴随的废热。该方法具有碳化速度快,实施方便的特点。

现有技术文献

专利文献

专利文献1:US5397553A

非专利文献

非专利文献1:Kikuchi T,Kuroda Y.Carbon dioxide uptake in demolishedand crushed concrete[J].Journal of Advanced Concrete Technology,2011,9(1):115-124.

发明内容

发明所要解决的课题

为解决传统二氧化碳固定方法前期投入大,固定效率低的问题,同时为探索水泥基材料的再生利用途径,充分吸收工业生产的高温二氧化碳在排放过程中产生的废热,本发明的目的在于提出一种用水泥基材料固定二氧化碳的方法及装置,其结合传统常温碳化生成稳定碳酸钙改善水泥基材料性能和工业排放二氧化碳伴随着高温的特点,通过控制合理的反应温度条件和水泥基材料的含水状态,可实现对工业排放的高温二氧化碳的快速固定和废热的充分利用,同时可以有效改善水泥基材料的性能。从而达到缓解温室效应的目的。

用于解决课题的手段

为实现上述目的,本发明采用如下的技术方案。

本发明的方案为一种用水泥基材料固定二氧化碳的方法,其特征在于,通过使水泥基材料与含二氧化碳气体接触并发生反应,吸收气体中含有的二氧化碳,所述含二氧化碳气体的温度范围为40℃~200℃。

本发明中,水泥基材料的初始空隙含水率可以为30%~100%。

本发明中,含二氧化碳气体的温度范围可以进一步为60℃~140℃。

本发明中,水泥基材料可以为选自硬化水泥浆体、混凝土、废弃混凝土和剩余的现浇混凝土等以水泥作为胶凝材料的工程材料中的任一种。

本发明中,水泥基材料可以是等效圆直径小于或等于30mm的颗粒状材料。

本发明中,含二氧化碳气体可以是来源于水泥厂的工业废气或燃煤发电厂的工业废气、或者从该废气分离回收而得的高纯度化气体。

本发明的方案为一种用水泥基材料固定二氧化碳的装置,其特征在于,其包括:

气体导入单元,其用于导入含二氧化碳气体;

填料单元,其用于导入水泥基材料;

反应单元,使水泥基材料与含二氧化碳气体在该反应单元中接触并发生反应,吸收气体中含有的二氧化碳;

温度调节单元,其位于所述气体导入单元与所述反应单元之间,用于将所述含二氧化碳气体的温度范围调节为40℃~200℃;和

温度测定单元,其用于测定所述反应单元内的含二氧化碳气体的温度。

本发明中,所述装置可以进一步包括:

废料回收单元,其是水泥基材料吸收二氧化碳后的回收再利用单元;和

废气回收单元,其用于回收反应后的残余气体。

本发明中,所述装置可以进一步包括二氧化碳浓度检测单元,其对反应后的废气中二氧化碳浓度进行检测,当浓度低于阈值时,通过所述废气回收单元进行回收,当浓度高于阈值时,所述废气重新与初始的含二氧化碳气体混合,进行温度调节,然后与水泥基材料进行反应。

本发明中,在反应单元中,可以使含二氧化碳气体从下向上吹入,同时从反应单元上部填充水泥基材料,使含二氧化碳气体与水泥基材料相互对流地发生反应,从而吸收气体中含有的二氧化碳。

本发明中,可以在反应单元中设置分区,并带有搅拌装置,在对含二氧化碳气体和水泥基材料进行搅拌的同时使其反应。

发明的效果

根据本发明的方案,通过控制合理的反应温度条件和水泥基材料的含水状态,可实现对工业排放的高温二氧化碳的快速固定和废热的充分利用,同时可以有效改善水泥基材料的性能。从而实现缓解温室效应的效果。

附图说明

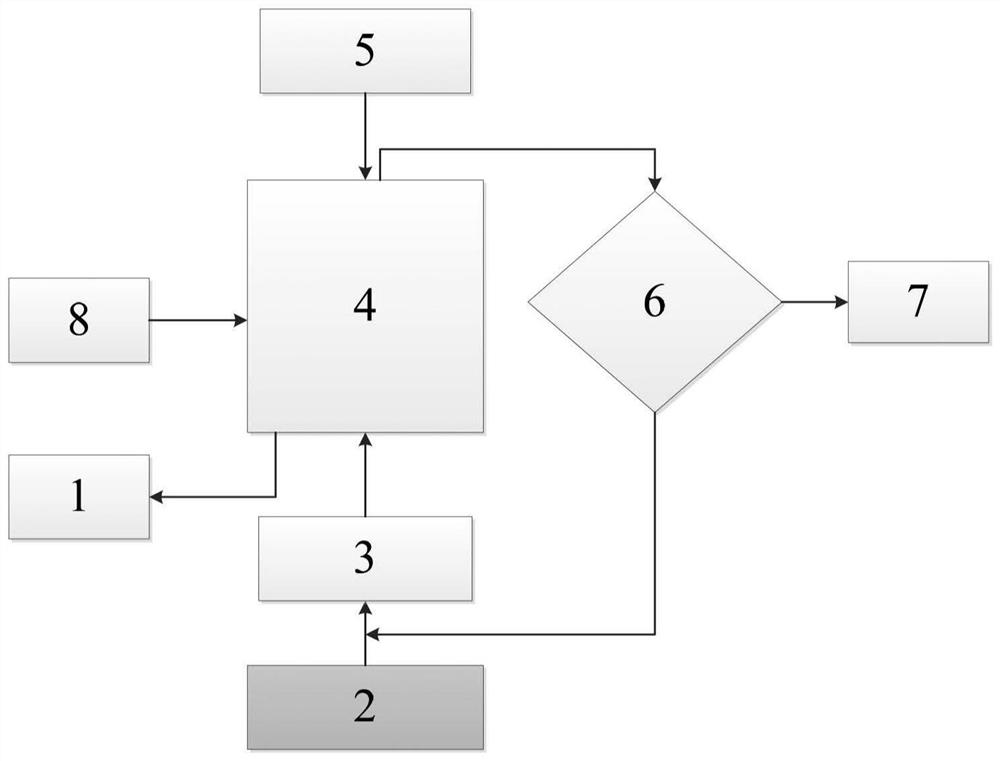

图1为本发明的用水泥基材料固定二氧化碳的装置的示意图。

图2为本发明的实施例中使用的装置的示意性说明图。

符号说明:

1——废料回收单元,2——气体导入单元,3——温度调节单元,4——反应单元,5——填料单元,6——二氧化碳浓度检测单元,7——废气回收单元,8——温度测定单元;

1’——氮气源,2’——二氧化碳源,3’——氮气流量计,4’——二氧化碳流量计,5’——二氧化碳浓度计,6’——电气炉,7’——加热区,8’——样品。

具体实施方式

下面结合附图,进一步阐明本发明,在阅读了本发明之后,本领域的技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

本申请发明提供一种用水泥基材料固定二氧化碳的方法,其特征在于,通过使水泥基材料与含二氧化碳气体接触并发生反应,吸收气体中含有的二氧化碳,所述含二氧化碳气体的温度范围为40℃~200℃。

上述含二氧化碳气体通常来源于工业排放或回收的气体,例如:来源于水泥厂的工业废气(二氧化碳浓度范围一般为20%~30%)、来源于燃煤发电厂的工业废气(二氧化碳浓度范围一般为10%~15%)等。上述来源于工业排放或回收的气体通常处于80℃~180℃的温度范围,可以将这样的含二氧化碳气体直接用于本发明的方法中,所需外界输入能量极少,具有能耗小、设备简单、效率高等优点。

所述含二氧化碳气体的温度范围可以为40℃~200℃,低于40℃时,反应效率低;高于200℃时,水泥基材料中所含的水分过度蒸发导致空隙含水率快速下降,由此导致反应速度降低,二氧化碳的吸收率明显降低。从进一步提高碳化程度、即二氧化碳的吸收率以及提高能效的观点出发,上述含二氧化碳气体的温度范围更优选为60℃~140℃,进一步优选为80℃~120℃。

上述水泥基材料可以为硬化水泥浆体、混凝土、废弃混凝土和剩余的现浇混凝土等以水泥作为胶凝材料的工程材料。这样的材料在工业生产中广泛存在,并且通常作为废弃物考虑,这样的水泥基废弃物具有不易降解、难以处理等问题,其回收再利用一直成为难题。本申请发明人创造性地利用这样的水泥基材料与工业生产中排放的高温废气反应,由此,在净化吸收废气的同时实现了这样的水泥基材料的再生,达到一石两鸟的效果。

这样的水泥基材料通常在成分中包含氧化钙、氧化硅、氧化镁等物质,在本发明中的特定条件下使水泥基材料与二氧化碳气体发生反应,高效率地得到碳酸钙、碳酸镁等,由此实现水泥基材料的再生。这样的水泥基材料的初始空隙含水率通常为30%~100%,本发明人发现,通过将这样的水泥基材料与处于特定温度范围的含二氧化碳气体直接反应,便可以实现水泥基材料的再生,保证了系统的稳定,极大降低了前期投入成本,兼具实用性和经济性。从进一步提高反应效率、减少能耗的观点出发,水泥基材料的空隙含水率更优选为60%~100%,进一步优选为80%~100%。

需要说明的是,在本发明中,空隙含水率定义如下:

空隙含水率=(水泥基材料中的水分含量/表干状态下的水泥基材料中的水分含量)×100%

另外,本发明的水泥基材料包括直接使用上述各种水泥基废弃物、以及以这样的物质作为主要成分的浆料、胶态物质、液体等。从获得容易、反应效率高的观点出发,优选使用颗粒状材料,所述颗粒状材料可以是直接使用各种工业水泥基原料或废弃物或者将水泥基粉末溶于水中制成浆料后使其固化并将固化物破碎后的颗粒。该颗粒状材料的颗粒等效圆直径通常为小于或等于30mm,优选为0.05mm~30mm,小于0.05mm时,颗粒间填充过于密集,阻碍含二氧化碳气体的流通和反应,大于30mm时,颗粒的比表面积过小,反应效率降低,该颗粒等效圆直径更优选为0.1mm~20mm,进一步优选为0.5mm~10mm。

本发明的用水泥基材料固定二氧化碳的方法适合应用于多个用途,可以用于水泥厂排出高温二氧化碳的快速吸收,亦可用于火力发电厂中排出废气中二氧化碳的固定。同时,建筑固体废弃物中含有大量的废弃微粉,可用此方法改善微粉的性质,提升建筑固体废弃物的复合利用效率。更广泛的,该方法可推广至含钙或镁元素的矿物固碳,因其可与二氧化碳反应生成性能稳定的碳酸钙。

另外,图1中例示出本发明的用水泥基材料固定二氧化碳的装置,其主要包括废料回收单元1,气体导入单元2,温度调节单元3,反应单元4,填料单元5,二氧化碳浓度检测单元6,废气回收单元7,温度测定单元8。图1中所示的装置仅为例示,本发明不受该例示任何限制。

废料回收单元1是水泥基材料吸收二氧化碳后的回收再利用单元。含二氧化碳气体可来源于水泥厂,燃煤发电厂等通过燃烧化石燃料提供能量的工业制造厂,或是通过回收装置回收的二氧化碳源中的二氧化碳。以水泥厂为例,其排出含有二氧化碳的废气温度在100℃左右。温度调节单元3作用是对二氧化碳废气的温度进行微调,使其以恒定的温度通入反应单元4中。反应单元4下方设置二氧化碳气体进口,上方设置出口。含二氧化碳的高温气体由下向上扩散,同时在反应单元4中设置分区,并引入搅拌装置,从而最大限度的增加二氧化碳同水泥基材料的接触面积,增加反应速度,反应单元4应具有保温功能,保证反应物在特定温度下进行反应。水泥基材料可通过填料单元5以特定速度进入反应单元4中,与含二氧化碳气体的运动方向相反。二氧化碳浓度检测单元6可对反应后的废气中二氧化碳浓度进行检测,当浓度低于阈值时,通过废气回收单元7进行回收,当浓度高于阈值时,该部分气体重新与初始的高温含二氧化碳气体混合,进行温度调节,然后与水泥基材料进行反应。

实施例

本实施例中,利用图2所示的装置实施水泥基材料吸收二氧化碳的试验。图2所示的装置包括氮气源1’,二氧化碳源2’,氮气流量计3’,二氧化碳流量计4’,二氧化碳浓度计5’,电气炉6’,加热区7’和样品8’。其特征在于氮气源1’和二氧化碳源2’分别通过氮气流量计3’和二氧化碳流量计4’提供氮气和二氧化碳。两种气体混合后,通过二氧化碳浓度计5’校正混合气体中二氧化碳浓度,二氧化碳的温度通过电气炉6’中的加热区7’控制,二氧化碳吸收过程中,样品8’置于加热区7’中间。

现场调查发现,水泥厂排出的二氧化碳浓度为20%~25%,伴随温度为100℃。设定二氧化碳浓度25%为基本工况,通过二氧化碳流量计和氮气流量计结合二氧化碳浓度计调整二氧化碳浓度。

样品8’采用的是日本太平洋水泥公司生产的高强水泥(JIS R 5210),其化学成分如表1所示。通过加水拌合,控制水灰比为70%,1天硬化拆模后在饱和石灰水中常温下养护90天以上,形成硬化水泥浆体。在真空环境中破碎形成小颗粒其粒径范围为0.8mm~1mm,颗粒的起始含水状态为饱和含水状态,加热区7’设定的电气炉空气的加热温度范围为20~200℃,并通过温度计校核,碳化反应时间为10分钟,碳化程度的计算为实际固定二氧化碳的钙元素的量与理论可用于固定二氧化碳的钙元素的量的比值。

表1:水泥样品XRF(X射线荧光光谱仪)测定的成分表

实际固定二氧化碳的钙元素的量如下测定:

通过制作样品的水泥成分表,可以计算出理论最大二氧化碳的吸收量,计算过程如下表2所示,结果表明单位质量的水泥可以吸收51.3%单位的二氧化碳。

表2:二氧化碳的理论吸收值计算表

因此,水泥水化及碳化后,根据可与二氧化碳结合的元素守恒定律,通过热重分析仪进行热重分析,进而可以计算出单位烧失后质量样品中碳酸钙的含量。从而可定量二氧化碳的吸收量。碳化程度的计算公式如式(1)

其中:C代表样品中二氧化碳的吸收量,C

同时,为了调查较高浓度范围内的二氧化碳吸收效率,在20℃和100℃工况下设定100%二氧化碳浓度环境。样品碳化程度结果如表3。

表3:不同温度下碳化程度

如表3所示,在特定温度范围(40℃~200℃)内,二氧化碳的吸收效率可得到较大程度的提高,最大提升效率发生在100℃,提升效率为126%。在更高的二氧化碳浓度下,如100%,100℃温度下对二氧化碳的吸收效率可达145.5%。因此,本发明中涉及的高温环境下水泥基材料可较大提升二氧化碳的固定效率。

需要说明的是,上述实施例只对本发明的举例说明,本发明也可以通过其他特定方式或其他的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。