真空蒸镀装置

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种真空蒸镀装置,其具有:可形成真空气氛的主腔室,所述主腔室具有使片状的基材行进的基材行进装置以及卷绕通过该基材行进装置而行进的片状的基材的辊筒;以及蒸镀单元,其对卷绕在辊筒上的片状的基材的部分进行蒸镀。

背景技術

这种真空蒸镀装置例如在专利文献1中已知。其中,设置为在可形成真空气氛的真空室(主腔室)内,从基材行进装置的送出辊连续送出片状的基材,该送出的基材卷绕在冷却用的辊筒上,并对该辊筒从在其径向上留出规定间隔设置的蒸镀单元进行蒸镀物质的蒸镀,用基材行进装置的卷取辊卷取已蒸镀的片状的基材。此时,真空室由配置在辊筒周围的隔板划分为两室,分别在一侧的室(蒸镀室)中配置基材行进装置,在另一侧的室(相邻室)中配置蒸镀单元。作为蒸镀单元使用的产品具有:固定配置在真空室内收纳蒸镀物质的坩埚;以及加热收纳在坩埚内的蒸镀物质的电阻加热式、感应装置式、电子束式等的加热装置;通过加热使坩埚内收纳的蒸镀物质升华或气化,使该升华或气化了的蒸镀粒子附着堆积在辊筒上卷绕的片状的基材的部分上并对其进行蒸镀(成膜)。

再有,例如作为在以规定速度移动(行进)的、较宽的片状的基材和基板等被蒸镀物上进行蒸镀的蒸镀单元,通常已知的是所谓的线源(例如参照专利文献2)。其具有:收纳蒸镀物质的收纳箱;以及加热该收纳箱内的蒸镀物质的加热装置;在收纳箱(上表面)的盖体上,在基材的宽度方向上留出间隔地排列设置有筒状的释放开口。在这样的蒸镀单元中,在通过收纳箱的加热而升华或气化了的蒸镀粒子被从各释放开口释放时,按照规定的余弦法则从该释放开口以拱顶状扩展并朝被蒸镀物飞散,但由于各释放开口的开口直径小,因此提高成膜率有限。从而,想到在收纳箱的盖体上开设(比各释放开口的开口直径的总和大很多)大面积的释放开口,通过从该释放开口释放升华或气化了的蒸镀粒子,提高成膜率。

但是,当单纯将这样的具有大面积的释放开口的蒸镀单元适用于上述以往例子的真空蒸镀中时,从蒸发单元的释放开口释放的粒子会在蒸镀室内扩展飞散,因此不但会污染蒸镀室,还会使对卷绕在辊筒周围的基材的蒸镀效率下降。并且,释放的粒子从隔板和冷却用辊筒之间的缝隙漏出绕到相邻室中,也会污染相邻室。此时,以隔板和辊筒之间的缝隙、辊筒和真空室的内壁面之间的缝隙来保证蒸镀室和相邻室的密封度(即作为连接蒸镀室和相邻室的电阻分量的电导值),但隔板和辊筒之间的缝隙由于也是片状的基材借助辊筒的旋转而通过的空间,因此需要确保一定以上的缝隙,采用这样的结构,要提高蒸镀室和相邻室的密封度(换言之,使蒸镀室和相邻室气氛分离以便可防止从蒸镀室漏出的粒子绕到相邻室)是很困难的。

现有技术文献

专利文献

【专利文献1】日本专利公开2010-163693号公报

【专利文献2】日本专利公开2014-77193号公报

发明内容

发明要解决的技术问题

鉴于以上内容,本发明的技术问题是提供一种真空蒸镀装置,其在对辊筒上卷绕的片状的基材的部分进行蒸镀时,可确保蒸镀室和相邻室气氛分离。

解决技术问题的手段

为了解决上述技术问题,本发明的真空蒸镀装置,其具有:可形成真空气氛的主腔室,所述主腔室具有使片状的基材行进的基材行进装置和卷绕通过该基材行进装置而行进的片状的基材的辊筒;以及蒸镀单元,其对卷绕在辊筒上的片状的基材的部分进行蒸镀;所述真空蒸镀装置的特征在于:主腔室内还具有第一隔壁和第二隔壁,所述第一隔壁划分容纳有蒸镀单元的蒸镀室,所述第二隔壁与第一隔壁相连设置并间隔以上述曲率弯曲的第一间隙覆盖位于蒸镀单元的周向两侧的辊筒的外筒部分,蒸镀室和与该蒸镀室相邻的主腔室内的相邻室以第一间隙为边界彼此连通,以第二隔壁确定蒸镀室和相邻室之间的电导,

采用本发明,由于构成为设置覆盖辊筒的外筒部分的第二隔壁,通过该第二隔壁确定蒸镀室和相邻室之间的电导,因此,例如如果根据预先实验求得的相邻室的压力和蒸镀室的压力之间的压力差以及对于辊筒的旋转导致的片状的基材的通常来说不能避免的第一间隙的尺寸,而适当设置第二隔壁的周向长度使得第一间隙的电导值为规定值的话,则能可靠地使蒸镀室和相邻室气氛分离。

再有,在本发明中,优选所述蒸镀单元具有加热装置,其能加热收纳蒸镀物质的收纳箱和蒸镀物质,与所述辊筒相对设置的收纳箱的盖体具有两条与辊筒的母线方向长度相等以上的横边并以上述曲率弯曲在该盖体上开设有释放开口,其释放通过加热装置的加热而升华或气化了的蒸镀粒子,本发明具有移动装置,其使蒸镀单元在蒸镀位置和远离位置之间在辊筒的径向上进退,所述蒸镀位置是盖体留出以上述曲率弯曲的第二间隙而接近辊筒的外周面的位置,所述远离位置是盖体从辊筒的外周面远离的位置,构成为第二隔壁的至少一方以辊筒的旋转轴为旋转中心,在遮挡位置和退避位置之间自由旋转,所述遮挡位置是遮挡与所述蒸镀单元相对的辊筒的部分的位置,所述退避位置是从蒸镀单元周向远离的位置,当在第二隔壁的退避位置使蒸镀单元进入蒸镀位置时,盖体的各横边分别抵接或接近第一隔壁,由第二间隙划分的蒸镀空间以第一间隙为边界与相邻室连通。

由此,当通过基材行进装置使片状的基材行进,并且在辊筒上卷绕的片状的基材的部分上进行蒸镀时,使蒸镀单元移动到收纳箱的盖体留出第二间隙而接近的蒸镀位置,在通过加热装置加热蒸镀物质时,从在该盖体上形成的释放开口释放升华或气化了的蒸镀粒子。此时,由第二间隙划分的蒸镀空间以第一间隙为边界与相邻室连通,如上所述地,由于第二隔壁确定了与相邻空间的电导,因此蒸镀空间与相邻室可靠地气氛分离。即从释放开口经蒸镀空间通过第一间隙到相邻室的路径的密封度提高。从而,一方面即使为了得到极高的成膜率而将释放开口的开口面积设置得较大,从释放开口释放的蒸镀粒子也会在扩展到广大范围之前经作为第二间隙的蒸镀空间而堆积附着到片状的基材的部分上,另一方面从释放开口释放到第二间隙的蒸镀粒子中不参与对基材的蒸镀的粒子例如会返回到收纳箱中。从而,会尽量抑制绕到主腔室内的相邻室,镀膜到片状的基材以外的部分(部件)上这类情况,进而可防止蒸镀物质的浪费。此外,如果使包含蒸镀空间的蒸镀室和相邻室可靠地气氛分离的话,在对于成膜前或成膜后的片状的基材表面,在相邻室中例如采用规定的气体进行前处理和后处理这样的情况下,也可防止该气体流入到蒸镀室中。

再有,在用加热装置加热蒸镀物质时,最初收纳箱内的蒸镀物质的蒸镀量会有不稳定的情况。当在这样的状态下在片状的基材上进行蒸镀时,例如存在薄膜厚度不均匀等问题。在本发明中,由于构成为所述第二隔壁的至少一方在遮挡位置和退避位置之间转动自如,所述遮挡位置是遮挡所述盖体的释放开口面对的辊筒的部分的位置,所述退避位置是从蒸镀单元向周向远离的位置,因此在对片状的基材的蒸镀开始前,使蒸镀单元移动到远离位置,可通过加热装置加热收纳箱内的蒸镀物质。此时,在收纳箱内蒸镀物质升华或气化,虽然根据加热装置的加热量其蒸镀量会逐渐稳定,但是在到此为止的期间内在收纳箱内升华或气化了的蒸镀粒子的一部分被从盖体的释放开口向片状的基材释放,因此在到收纳箱内的蒸镀物质的蒸镀量稳定为止的期间内,如果预先使第二隔壁移动到遮挡位置的话,第二隔壁也会起到防止对片状的基材的部分的蒸镀的挡板的效果。像这样通过将使主腔室(相邻室)和蒸镀空间气氛分离的第二隔壁兼用作挡板,不但会减少部件数量,和在主腔室中另行设置挡板相比,还可减小主腔室的容积,是有利的。此外,优选构成为在使用第二隔壁作为挡板时,如果蒸镀粒子附着,则其凝固潜热会加热第二隔壁,存在来自该被加热的挡板的辐射热会加热卷绕在其上的片状的基材使其受损的可能。因此,例如在第二隔壁上形成使冷媒循环的冷媒循环通道,在使第二隔壁移动到遮挡位置后,可将该第二隔壁冷却。

进而,在本发明中,如果在所述第二隔壁的周向两端分别安装隔壁板,其具有的长度为辊筒的母线方向长度相等以上,当第二隔壁移动到遮挡位置或退避位置时,任意一方的隔壁板和在与该隔壁板具有相等长度的主腔室上固定的固定隔壁抵接或接近而构成第一隔壁的话,则可进一步减少部件数量。

附图说明

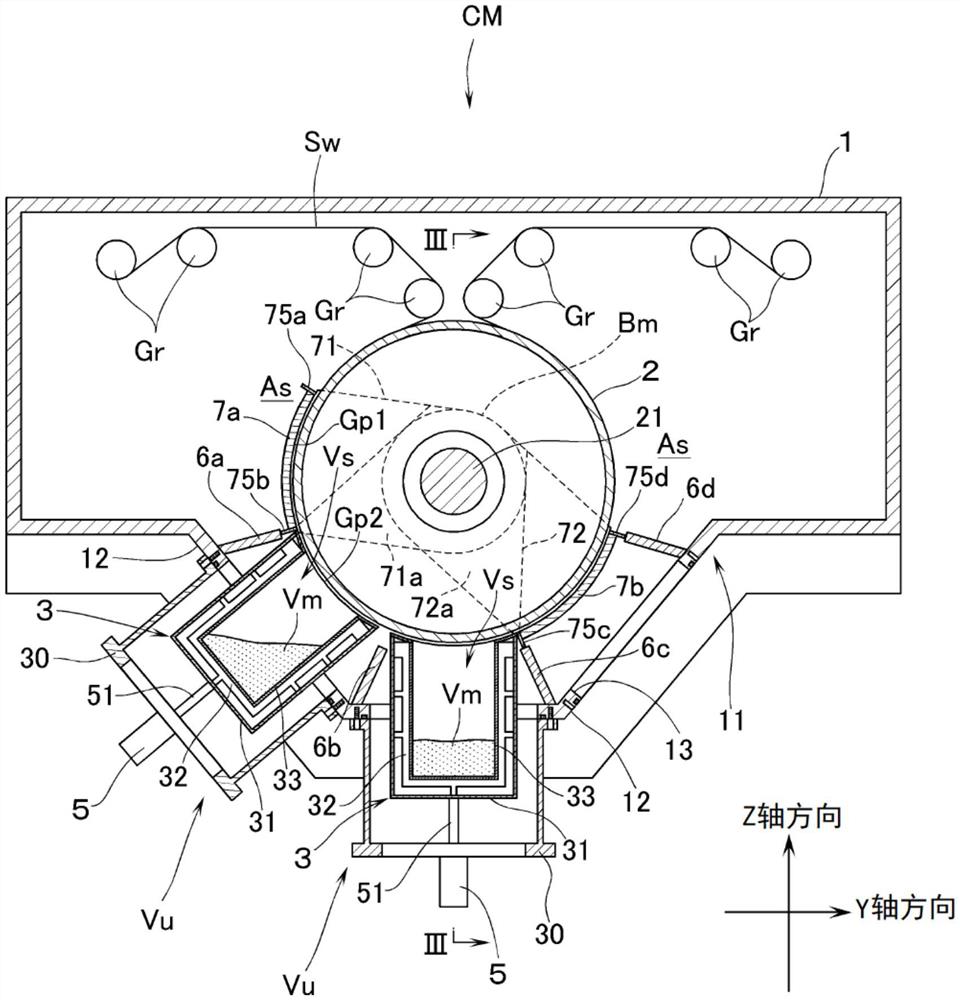

图1是示出本发明的实施方式的真空蒸镀装置在蒸镀单元的退避位置的剖视示意图。

图2是本发明的实施方式的真空蒸镀装置在蒸镀单元的蒸镀位置的剖视示意图。

图3是沿图2的III-III线的局部剖视图。

图4是示出一体组装有加热装置的蒸镀单元的收纳箱的立体图。

图5是沿图4的V-V线的剖视图。

图6是示出使第二隔壁移动的机构在其遮挡位置的局部分解立体图。

图7是示出使第二隔壁移动的机构在其退避位置的局部分解立体图。

具体实施方式

下面参照附图,以在辊筒的周围设置两个蒸镀单元并在片状的基材Sw上蒸镀(成膜)的情况为例,说明本发明的真空蒸镀装置的实施方式。在下面,以辊筒的轴线方向与水平方向一致的姿态将该辊筒收纳在主腔室内,以轴线方向为X轴方向,在同一水平面内与X轴正交的方向为Y轴方向,与X轴和Y轴正交的垂直方向为Z轴方向,再有,“上”“下”这类方向以图1为基准。

参照图1-图3,本实施方式的真空蒸镀装置CM具有主腔室1。主腔室1与由图示省略的涡轮分子泵、旋转泵等构成的真空泵连接,可形成真空气氛(例如10

在主腔室1内的上部空间中,为了将从图外的送出辊送来的片状的基材Sw引导到辊筒2,将环绕辊筒2的片状的基材Sw送到图外的卷取辊,而配置有多个作为本实施方式的基材行进装置的构成要素的引导辊Gr。此外,虽未特别图示说明,但主腔室1中,上游侧腔室和下游侧腔室相连设置,在上游侧腔室中设置有基材行进装置的送出辊,其卷绕有片状的基材Sw,以固定的速度送出该片状的基材Sw,在下游侧腔室中设置有基材行进装置的卷取辊,其卷取在主腔室1中通过环绕在辊筒2的周围而成膜的已成膜的片状的基材Sw。作为直到送出并卷取片状的基材Sw为止的机构,可使用公知的产品,故省略更多的详细说明。

辊筒2具有旋转轴21,旋转轴21通过在主腔室1内在X轴方向(轴线方向)上留出间隔地配置的两个轴承装置Bm支撑,通过配置在主腔室1外的电机M1以规定的旋转速度旋转驱动。虽未详细图示,但是轴承装置Bm是在框体上一体组装了径向内侧的内轴承和径向外侧的外轴承的产品,内轴承轴支撑旋转轴21,并且外轴承转动自如地支撑以下所述的第二隔壁的转动臂。此外,也可设置为辊筒2中内置有以公知的方法加热或冷却片状的基材Sw的机构。

各蒸镀单元Vu具有相同的结构,具有收纳腔室30,其设置为围绕安装开口13,在主腔室1的平坦面12上分别安装在其外侧。在本实施方式中,虽然以位于垂直方向一侧的平坦面12(图1中是中央)和相对于水平面倾斜的另一侧的平坦面12(图1中是左侧)上分别安装有两个蒸镀单元Vu的方式为例进行了说明,但并不仅限于此,例如也可在全部的平坦面12上安装蒸镀单元Vu,或者只在位于垂直方向的平坦面12上安装蒸镀单元Vu。此时,未安装蒸镀单元Vu的安装开口13上安装对其进行封闭的盖体(图1和图2中对其进行了省略)。在以安装在位于垂直方向的平坦面12上的方式为例进行说明时,在收纳腔室30中设置收纳蒸镀物质Vm的收纳箱3和与收纳箱3一体组装并加热蒸镀物质Vm的加热装置4。作为蒸镀物质Vm,根据要在片状的基材Sw上形成的薄膜而使用金属材料和有机材料。

也参照图4和图5,收纳箱3例如是不锈钢材质,由下述部分构成:上表面(与辊筒2的相对面)开口的外容器31;固定在外容器31上的支撑框体32,其由板状部件32a、32b以覆盖外容器31的除上表面以外的内壁面的方式组装成格子状而成;内容器33,其配置在支撑框体32的内侧,收纳蒸镀物质Vm;以及盖体34,其覆盖外容器31和内容器33的上表面的开口。外容器31和内容器33在图1所示的剖视图中具有彼此相似的有底矩形状的轮廓,外容器31和内容器33的X轴方向长度设置为辊筒2的母线(X轴方向)长度相同以上(参照图3)。外容器31和内容器33的Y轴方向长度(宽度)考虑片状的基材Sw的横向宽度(具体而言是对于基材Sw的X轴方向的蒸镀范围)和蒸镀率等而适当设置。

再有,在支撑框体32的规定位置上,竖直设置有朝其内侧突出的多个作为支撑销的螺栓35,在将内容器33插入外容器31的内侧时,只通过各螺栓35的头部支撑内容器33。与辊筒2的外周面相对的盖体34构成为使板材以与辊筒2的外周面一致的曲率弯曲,所述板材由分别相互平行的两条横边34a和纵边34b构成,在盖体34中央,开设有与内容器33的上表面的开口匹配的单个释放开口34c。释放开口34c的内边部固定在内容器33的上端,内容器33和盖体34一体化设置。并且,当将图4中虚拟线所示的与盖体34一体的内容器33从外容器31的上表面开口侧插入外容器31中时,以盖体34封闭该外容器31的上表面的开口。

加热装置4由多个护套加热器41构成。各护套加热器41固定在支撑框体32上,可通过图外的电源装置通电。此处,用内置于辊筒2中的冷却机构冷却片状的基材Sw,在蒸镀这样的情况下,由于通过放射冷却来冷却盖体34,可能会在内容器33中产生上下方向的温度梯度。因此,也可构成为将给各护套加热器41通电的路径在内容器33的上下方向分成多个区块,改变给每个区块的通电电流。并且,当在真空气氛中在将收纳了蒸镀物质Vm的内容器33插入外容器31中的状态下用加热装置4的各护套加热器41加热时,蒸镀物质Vm在内容器33内升华或气化,该升华或气化了的蒸镀粒子从释放开口34c释放。

如上所述,如果采取以各螺栓35的头部支撑内容器33的结构的话,则热传递导致的热损失减小,可高效加热内容器33。此时,如果对外容器31的内表面例如实施采用电解研磨的镜面处理的话,则在用各护套加热器41加热内容器33时,外容器31的内表面作为反射热的反射器而发挥作用。加上辐射热,可进一步高效地加热内容器33。蒸镀物质Vm对于收纳箱3的内容器33的填充率,例如考虑到蒸镀物质Vm的种类、到使收纳箱3中填充的全部蒸镀物质Vm升华或气化为止的期间内的内容器33的内压变动所伴随的蒸镀率的变化量,而适当设置在20%~40%的范围内。

在收纳腔室30的外壁面上设置作为移动装置的气缸5,贯通其外壁面在其内部延伸的气缸5的驱动轴51与收纳箱3连接。通过气缸5,蒸镀单元Vu的收纳箱3在如图1所示的远离位置和如图2所示的蒸镀位置之间自由移动,所述远离位置是盖体34远离辊筒2的外周面的位置,所述蒸镀位置是盖体34留出以上述曲率在辊筒2的外周面上弯曲的间隙(以下将其设置为“第二间隙Gp2”)而接近的位置,第二间隙Gp2是以盖体34和与其相对的辊筒2的部分划分的蒸镀空间。在主腔室1内,分别设置有位于辊筒2的周围,固定在主腔室1的内侧壁上在X轴方向上延伸的固定隔壁6a、6b、6c、6d,通过固定隔壁6a、6b、6c、6d在主腔室1内分别划分连通收纳腔室30并收纳蒸镀单元Vu的蒸镀室Vs。此时,虽未特别图示说明,但优选构成为可与主腔室1相区别地对蒸镀室Vs内进行真空排气。主腔室1内构成为还设置有间隔以上述曲率弯曲的间隙(以下设置为“第一间隙Gp1”)覆盖辊筒2的外筒部分的第二隔壁7a、7b(参照图2),以第一间隙Gp1为边界,蒸镀室Vs和与该蒸镀室Vs相邻的主腔室1内的相邻室As(例如片状的基材Sw的运输空间)彼此连通,通过第二隔壁7a、7b来确定蒸镀室Vs和相邻室As之间的电导值。

也参照图6和图7,第二隔壁7a、7b例如通过以上述曲率弯曲不锈钢材质的板材而构成,分别架设在各转动臂71、72的前端之间,所述各转动臂71、72由在X轴方向上留出间隔地配置的各轴承装置Bm的外轴承(未图示)分别转动自如地支撑。在各轴承装置Bm的外周面上以规定的间距分别形成有齿部73a、73b,在各齿部73a、73b上啮合有以图外的电机驱动的支架74a、74b。在通过电机使支架74a、74b在Y轴方向上移动时,第二隔壁7a、7b沿辊筒2的外周面在相反的方向上转动。此时,在各转动臂71、72的彼此相对的面上实施沉孔加工,通过留出第一间隙部S1地重叠沉孔加工面71a、71b,两第二隔壁7a、7b可在辊筒2的周围保持第一间隙Gp1地移动。由此,第二隔壁7a、7b在遮挡位置和退避位置之间,以辊筒2的旋转轴21为旋转中心自由转动,所述遮挡位置是遮挡盖体34的释放开口34c面对的辊筒2的部分的位置,所述退避位置是从蒸镀单元Vu向周向远离的位置。此时,主腔室1的内壁面形成为:在包含第二隔壁7a、7b的遮挡位置和退避位置的第二隔壁7a、7b的转动路径上,在各第二隔壁7a、7b的X轴方向(轴线方向)的端面和与之相对的主腔室1的内壁面之间形成第二间隙部S2,并且在各第二隔壁7a、7b的外周面和主腔室1的内壁面之间形成第三间隙部S3。

如图1所示,在蒸镀单元Vu处于远离位置,第二隔壁7a、7b处于遮挡位置时,蒸镀室Vs和相邻室As只通过第一间隙部S1-第三间隙部S3连通(参照图7),但如果根据装置的结构上不可避免的第二间隙部S2和第三间隙部S3的尺寸以及预先实验求得的相邻室As的压力和蒸镀室Vs的压力之间的压力差而例如适当设置沉孔加工面71a、71b的面积,使得第一间隙部S1的电导值呈规定值的话,则能可靠地使蒸镀室Vs和相邻室As气氛分离。另一方面,从图1所示的状态,第二隔壁7a、7b移动到退避位置的状态下,蒸镀室Vs和相邻室As除第一间隙部S1-第三间隙部S3外还通过第二间隙Gp2彼此连通,但如果像上述那样,根据相邻室As的压力和蒸镀室Vs的压力之间的压力差以及辊筒2的旋转导致的片状的基材Sw的不可避免的第一间隙Gp1的尺寸,而适当设置第二隔壁7a、7b的周向长度,使得该第一间隙Gp1的电导值呈规定值的话,则能可靠地使蒸镀室Vs和相邻室As气氛分离。并且,如图2所示,即使分别使蒸镀单元Vu移动到蒸镀位置,第二隔壁7a、7b移动到退避位置,作为蒸镀空间的第二间隙Gp2也会保持与相邻室As彼此气氛分离的状态。此外,虽未特别图示说明,但可构成为在第二隔壁7a、7b内形成使冷媒循环的冷媒循环通道,在将第二隔壁7a、7b移动到遮挡位置后,经轴承装置Bm使冷媒在冷媒循环通道中循环,可使第二隔壁7a、7b冷却到规定温度。

再有,在第二隔壁7a、7b的周向的端面上分别设置有隔壁板75a、75b、75c、75d,其具有与辊筒2的母线方向长度相等以上的长度。一方面在如图1所示的第二隔壁7a、7b的遮挡位置上,各隔壁板75a、75b、75c、75d分别与固定隔壁6a、6b、6c的径向内端面抵接,另一方面在使第二隔壁7a、7b在彼此相反的方向上转动的图2所示的第二隔壁7a、7b的退避位置上,分别使一侧的第二隔壁7a的隔壁板75b与固定隔壁6a抵接,另一侧的第二隔壁7b的隔壁板75c与固定隔壁6c抵接。并且,当在第二隔壁7a、7b的退避位置上使蒸镀单元Vu的收纳箱3进入蒸镀位置时,盖体34的各横边34a、34a分别与各第二隔壁7a、7b的各隔壁板75a、75d抵接,在辊筒2周围第一间隙Gp1和第二间隙Gp2彼此连通(参照图2)。此时,以各隔壁板75a、75b、75c、75d和固定隔壁6a、6b、6c构成本实施方式的第一隔壁。

在上述真空蒸镀装置CM中,当通过基材行进装置使片状的基材Sw行进,并且对辊筒2上卷绕的片状的基材Sw的部分进行蒸镀时,首先,分别使蒸镀单元Vu的收纳箱3移动到远离位置,各第二隔壁7a、7b移动到遮挡位置。在该状态下,通过加热装置4加热蒸镀物质Vm。如此,在收纳箱3内使蒸镀物质Vm升华或气化,虽然其蒸镀量会根据加热装置4的加热量而逐渐稳定,但到此为止期间,在收纳箱3内升华或气化了的蒸镀粒子的一部分被从盖体34的释放开口34c向片状的基材Sw释放,分别附着在第二隔壁7a、7b上。接着,当收纳箱3内的蒸镀物质Vm的蒸镀量稳定时,分别使各第二隔壁7a、7b移动到退避位置,之后将蒸镀单元Vu的收纳箱3移动到蒸镀位置。由此,在主腔室1内形成蒸镀空间,当通过基材行进装置使片状的基材Sw行进时,使从释放开口34c释放的蒸镀粒子堆积附着并被连续地蒸镀在辊筒2上卷绕的片状的基材Sw的部分上。

采用本实施方式,随时能可靠地将蒸镀室Vs和相邻室As气氛分离。并且,如图2所示,在蒸镀单元Vu处于蒸镀位置,第二隔壁7a、7b处于退避位置时,从释放开口34c经作为蒸镀空间的第二间隙Gp2通过第一间隙Gp1到达相邻室As的路径的密封度提高。从而,一方面即使为了得到极高的成膜率而将释放开口34c的开口面积设置的较大,从释放开口34c释放的蒸镀粒子也会在扩展到广大范围之前经第二间隙Gp2而堆积附着到片状的基材Sw的部分上,另一方面从释放开口34c释放到第二间隙Gp2的蒸镀粒子中不参与对基材Sw的蒸镀的粒子例如会返回到内容器33中。从而,会尽量抑制绕到包含相邻室As的主腔室1内,镀膜到片状的基材Sw以外的部分(部件)上这类情况,进而可防止蒸镀物质Vm的浪费。此外,由于将包含蒸镀空间的蒸镀室Vs和相邻室As可靠地气氛分离,在对于成膜前或成膜后的片状的基材表面Sw,在相邻室As中例如采用规定的气体进行前处理和后处理这样的情况下,也可防止该气体流入到蒸镀室Vs中。再有,第二隔壁7a、7b也会起到防止对片状的基材Sw的部分的蒸镀的挡板的效果。像这样通过将使主腔室1内的相邻室As和蒸镀室Vs气氛分离的第二隔壁7a、7b兼用作挡板,不但会减少部件数量,和在主腔室1中另行设置挡板相比,还可减小主腔室1的容积,是有利的。进而,由于设置为以各隔壁板75a、75b、75c、75d和固定隔壁6a、6b、6c构成第一隔壁,因此可进一步减少部件数量。

以上对本发明的实施方式进行了说明,但本发明并不限于上述实施方式,只要是不脱离本发明的主旨,可进行各种变形。在上述实施方式中,以蒸镀单元Vu具有内含收纳箱3的收纳腔室30,装卸自如地安装在主腔室1上的情况为例进行了说明,但并不仅限于此,也可省略收纳腔室,将收纳箱3直接设置在主腔室1内。再有,在上述实施方式中,以两个第二隔壁7a、7b沿辊筒2的外周面转动自如的情况为例进行了说明,但并不仅限于此,例如当在主腔室1上设置单个的蒸镀单元Vu的收纳箱3这样的情况下,也可固定配置位于收纳箱3的周向一侧的第二隔壁。

进而,在上述实施方式中,以设置在收纳腔室30的外壁面上的气缸5作为使蒸镀单元Vu的收纳箱3相对于辊筒2的外周面进退的移动装置的情况为例进行了说明,但并不仅限于此,也可使用电机等其他驱动源,再有,在使蒸镀单元Vu的收纳箱3进退时,也可在收纳腔室30内设置引导该移动的公知的引导机构。

再有,在上述实施方式中,以在使第二隔壁7a、7b和收纳箱3移动时,各隔壁板75a、75b、75c、75d分别与固定隔壁6a、6b、6c的径向内端面抵接,盖体34的各横边34a、34a分别与各隔壁板75a、75d抵接的情况为例进行了说明,但并不仅限于此,也可构成为从释放开口34c向第二间隙Gp2释放的蒸镀粒子以不泄露到主腔室1的范围的间隙来接近。此时,优选设置有适当地划分第二隔壁的转动范围的挡块。

附图标记说明

CM.真空蒸镀装置,Gr.引导辊(基材行进装置),Sw.片状的基材,Vu.蒸镀单元,1.主腔室,2.辊筒,3.收纳箱,34.收纳箱的盖体,34a.横边,34c.释放开口,4.加热装置,5.气缸(移动装置),7a、7b.第二隔壁,75a、75b、75c、75d.隔壁板(第一隔壁),6a、6b、6c.固定隔壁(第一隔壁),As.相邻室,Gp1.第一间隙(蒸镀空间),Gp2.第二间隙,S1.第一间隙部,S2.第二间隙部,S3.第三间隙部。

- 真空蒸镀源及使用该真空蒸镀源的真空蒸镀方法

- 真空蒸镀异常排除装置及真空蒸镀装置