甘蔗渣生成乙醇的空化与光催化耦合装置

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及一种利用水力空化、超声空化技术耦合光催化处理甘蔗渣生成乙醇的装置,属于乙醇生产领域。

背景技术

纤维素是自然界分布最广、含量最多、价格低廉,而又未得到充分利用的可再生资源。蔗渣是甘蔗制糖工业的主要副产品,是甘蔗在糖厂经过多座压榨机或用渗透法把蔗汁提取后剩下的甘蔗茎的纤维性残渣。可经过纤维素酶解转化为糖,然后再经发酵生成乙醇。蔗渣的主要特点是来源集中,产量大;含全纤维素比较高,一般为50%~55%;半纤维含量为26%~30%。

木质纤维原料生产乙醇是未来燃料乙醇的发展方向,甘蔗渣与其它木质纤维原料一样,其生产燃料乙醇主要流程是:木质纤维原料首先经过物理、化学和生物方法预处理得到糖化液,然后经微生物菌株(酿酒酵母,运动单孢菌)发酵生产乙醇,再进行蒸馏,脱水得到无水乙醇。木质纤维原料生产燃料乙醇主要存在以下两方面的问题:①木质纤维预处理与酶解效率偏低;②缺少对木质纤维水解糖液中的毒性物质具有耐受性并具有良好乙醇生产性能,能充分利用水解液中的已糖和戊糖的微生物菌株。

CN106086085A公开的一种利用蔗渣纤维素和甘蔗糖蜜生产乙醇的方法,包括如下步骤:(1)蔗渣预处理;(2)蔗渣纤维素酶水解糖化;(3)甘蔗糖蜜预处理;(4)蔗渣纤维素水解液和甘蔗糖蜜混合发酵。但该方法耗时长,能耗较高,不利于大规模生产的推广。

CN109355315A公开的一种以甘蔗渣为原料同步发酵生产乙醇和丁二酸的方法,具体包括如下步骤:(1)将甘蔗渣、过硫酸氢钾和水混匀,得到反应体系;加热,保温,接着用水洗至中性,干燥,得到过硫酸氢钾预处理后的甘蔗渣;(2)将步骤(1)得到的过硫酸氢钾预处理后的甘蔗渣与氢氧化钠溶液混匀,加热,保温,用水洗至中性,干燥,粉碎,得到过硫酸氢钾联合脱乙酰化预处理后的甘蔗渣;(3)将酵母菌菌液接种至种子培养基中培养至对数生长期,得到种子液;(4)将步骤(3)得到的种子液接种到发酵培养基中,进行发酵,得到乙醇和丁二酸。但该方法耗时长,过程较繁琐。

发明内容

本发明针对现有甘蔗渣生成乙醇工艺中存在的不足,提出一种生成效率高的甘蔗渣生成乙醇的空化与光催化耦合装置。

本发明甘蔗渣生成乙醇的空化与光催化耦合装置,采用以下技术方案:

该装置,包括定子、转子、转轴、紫外线发射器、催化剂注入装置和超声波换能器,定子为密封筒体,定子内壁上分布有超声换能器,定子两侧设置有紫外线发射器,定子两侧分别设置物料出口和物料进口,转轴安装在定子中,转子处于定子中并安装在转轴上,转子上分布有叶片,叶片内部带有空腔,叶片中在空腔的相对两侧均分布有空化通孔,催化剂注入装置与定子连接。

所述定子的内径为300~600mm,定子的宽度为200~500mm,壁厚为15~40mm。所述叶片长为50~200mm,宽度为30~60mm,厚度为10~30mm。

所述催化剂注入装置包括依次连接的催化剂输送管、催化剂泵和催化剂仓,催化剂输送管与定子连接,催化剂仓内放置TiO

所述超声波换能器与超声波发生器连接,超声波发生器频率为40~80kHz,单机功率为1500~3000W。

所述超声波换能器等间距地沿轴向与周向嵌入于定子内壁,每圈2~8个,共2~6圈。

所述紫外线发生器以圆周阵列,等角度均分的形式嵌入在定子两侧端面上,每侧2~12个,单机功率为15~100W。

所述物料进口和物料出口对角设置,以防止产生短流现象。所述物料进口的进料流量为1.5~4.5m

所述转子在转轴上沿轴向等距分布2~6个。所述转子上等间隔沿周向分布4~10个叶片。

所述转轴的转速为4000~4500r/min。

所述空化通孔的轴线方向与转子的转动切线方向一致。

所述空化通孔为文丘里形结构,两端分别为出口和入口,中部为喉部,出口和入口内径为1~6mm,喉部内径为0.4~1mm;收缩角为35~50°,扩张角为8~15°。

所述空化通孔在叶片上呈4~10排,3~10列的矩形阵列排布,所述空化通孔内壁的表面粗糙度Ra小于1.6mm。

为保证空化现象的形成并高效地实现甘蔗渣生成乙醇工艺,上述结构与工艺参数均由实际水解实验所得。

本发明所述装置采用旋转空化技术,创新地通过转轴高速旋转带动转子,使转子上的文丘里形通孔高效生成空化气泡。当流体静压力恢复时空化气泡溃灭并释放出巨大的能量。该能量表现为最高可达5000K的局部热点、1000bar的高压,伴随着威力巨大的冲击波和高速微射流(150m/s)。在上述极端条件下,水分子可被水解,后续生成具有强氧化性的羟自由基、过氧化氢自由基与过氧化氢。在水力空化效应作用的同时,同时耦合超声波与光催化处理工艺,三者可高效协同水解,大大增强空泡溃灭时产生的能量,促进羟自由基的生成,从而最终提高处理效果。此外,空化效应可不间断冲洗光催化剂表面,使光催化剂保持较高的光催化性能。上述三者的耦合使用可获得远高于单独使用时水解效果的总和。

甘蔗渣进入空化器后,在水力空化与超声空化的作用下,大分子化学键发生断裂,有机物结构破坏;水分子裂解产生具有强氧化性的羟自由基(OH·)及过氧化氢(H

本发明通过对甘蔗渣水解实验,在最优工况下与该结构下(参数为:定子的内径为400mm,定子的宽度为340mm,壁厚度为30mm;叶片长为130mm,宽度为60mm,厚度为30mm;文丘里形孔的出口和入口内径为6mm,中央喉部内径为0.7mm,收缩角为45°,扩张角为11°;叶片上的文丘里形孔呈5×4矩形阵列排布;超声波换能器每圈4个,共6圈;超声波发生器为2个,单机功率为2000W;紫外线发射器单侧共有7个,单机功率为45W),获得如下结论:在转速4500rpm,流量为2.6m

本发明通过耦合水力空化、超声空化及光催化处理甘蔗渣,提出一种高效、绿色的水力空化反应器生成乙醇。乙醇产率高、效果好、无二次污染,相比传统氧化法投资少。

本发明具有以下特点:

1.本发明所述装置耦合水力空化、超声空化与光催化技术协同处理甘蔗渣,远远比单独使用水力空化、超声空化或光催化的方法效率高(可提高2倍以上),具有高效性,且此方法的甘蔗渣处理量大,可连续作业;

2.本发明所述装置转子内空化通孔为文丘里形结构,叶片两端的文丘里形空化通孔两两对正,以在不改变叶片数量的前提下实现两次连续空化过程,使空化效果倍增,空化效率远高于传统装置;

3.本发明所述装置转子空化通孔内壁的表面粗糙度Ra小于1.6mm,有利于强化空化初生效应,进而提高空化效率(较未经精加工空化通孔空化效率可提高20%以上);

4.本发明所述装置采用多转子对称分布,每个转子叶片上开设阵列文丘里形孔,并在定子内壁设置加超声波换能器与紫外线发射器,较传统空化器极大地提高了水力空化的处理效率;

5.本发明所述装置中的超声波换能器可以根据容器的不同做成任意形状,且设备采用内置式,产生的噪声小,能量衰减小;

6.本发明所述装置可放大性强,可根据处理需求改变空化发生器尺寸,更换大功率动力装置即可满足更大甘蔗渣生成乙醇处理量的需求;

7.本发明所述装置高效耦合了水力空化、超声空化与光催化技术,一体化设备大大简化了整个工艺流程;

8.本发明所述装置运转过程中,定、转子表面周期性被空化清洗,具有自清洁功能;

9.本发明所述装置结构简单、适应性强、操作方便、安全可靠且便于维修;

10.本发明所述装置不局限于甘蔗渣生成乙醇,对于其他类型的乙醇生产也预计拥有良好的处理效果;

11.本发明所述装置使用的光催化剂不局限于TiO

12.本发明所述装置的结构与工艺参数均由实际实验所得。

附图说明

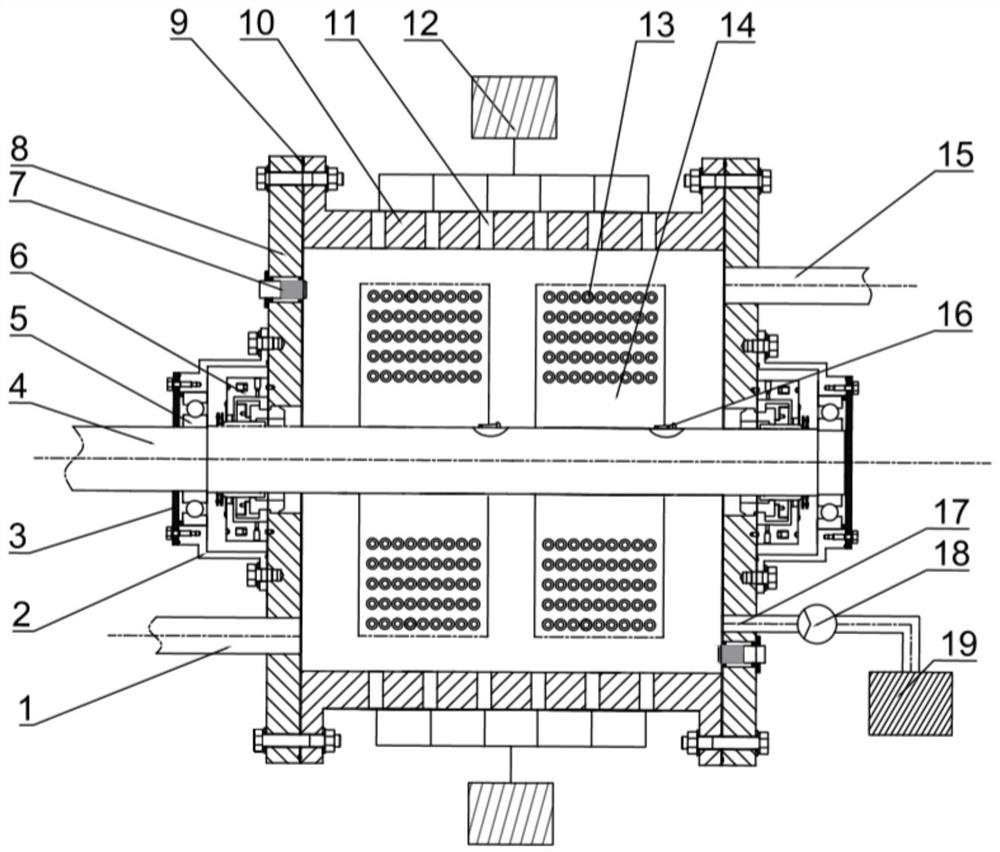

图1是本发明甘蔗渣生成乙醇的空化与光催化耦合装置的结构示意图。

图2是本发明中定子和转子截面示意图。

图3是本发明中紫外线发射器的分布示意图。

图4是本发明中转子结构示意图。

图中:1.物料出口,2.密封盖,3.密封端盖,4.转轴,5.角接触球轴承,6.机械密封,7.紫外线发射器,8.定子端盖,9.密封垫圈,10.定子,11.超声波换能器,12.超声波发生器,13.空化通孔,14.转子,15.物料进口,16.楔键,17.催化剂输送管,18.催化剂泵,19.催化剂仓,20.空腔,21.叶片。

具体实施方式

本发明甘蔗渣生成乙醇的空化与光催化耦合装置,如图1和图2所示,包括定子10、转子14、转轴4、紫外线发射器7、催化剂注入装置、超声波换能器11和超声波发生器12。催化剂注入装置与定子10连接,包括依次连接的催化剂输送管17、催化剂泵18和催化剂仓19,催化剂输送管17与定子10连接,催化剂仓19内放置TiO

定子10为空心密封筒体,两端通过螺栓连接定子端盖8,连接处有密封垫圈9,使得定子10内部形成密封的空腔。定子端盖8的内部设角接触球轴承5,外部设有密封盖2,密封盖2上连接密封端盖3,且连接处有密封圈9,形成密封结构。定子的内径为300~600mm,定子的宽度为200~500mm,壁厚为15~40mm。

定子10内壁上装有超声换能器11。各个超声波换能器11均与超声波发生器12连接。超声波换能器等间距地沿轴向与周向嵌入于定子内壁,每圈2~8个,共2~6圈。超声波发生器12数量为1~4个,频率为40~80kHz,单机功率为1500~3000W。耦合超声波后,可使大大增强空泡溃灭时产生的能量,促进羟自由基的生成,提高处理效果。

两个定子端盖8均分别设置有紫外线发射器7,参见图3。紫外线发生器以圆周阵列、等角度均分的形式嵌入在定子端盖8上,每侧共有2~12个,单机功率为15~100W,通过密封结构进行固定,两侧的紫外线发生器数量相等、一一对应,可保证定子1中不同区域所受光照强度相同,使得光催化反应能够高效进行,从而最大限度地进行甘蔗渣处理。

定子左侧端盖下部设置物料出口1,右侧端盖上部设置物料进口15并在下部连接催化剂输送管17,物料进口15一侧。物料进口15和物料出口1对角设置,以防止产生短流现象。物料进口15与物料出口1分别与控制阀相连,用于控制流量。物料进口的进料流量为1.5~4.5m

转轴4两端与定子连接处设有机械密封6,其设置在定子端盖8外侧,并处在密封盖2内部,以保证装置的密封性。转轴4通过角接触球轴承5安装在定子10中,一端伸出密封盖2,并通过联轴器依次连接增速器和动力装置(电机)连接。转子14处于定子10的空腔中,并通过楔键16固定安装在转轴4上。转子14在转轴4上沿轴向等距分布2~6个。转轴4带动转子14在定子10内转动。转轴的转速为4000~4500r/min

转子14为多叶片叶轮结构,如图4所示,其上等间隔沿周向分布4~10个叶片。叶片为内部带有空腔20的中空梯形体结构。空腔20为空化过程提供高流速低压强的发生面,增强扰流效应,增强空化效果。叶片长为50~200mm,宽度为30~60mm,厚度为10~30mm。叶片中在空腔14的相对两侧均分布有空化通孔13。空化通孔13为文丘里形结构,两端分别为出口和入口,中部为喉部,出口和入口内径为1~6mm,喉部内径为0.4~1mm;收缩角为35~50°,扩张角为8~15°。空化通孔13在叶片上呈4~10排,3~10列的矩形阵列排布,有利于空泡的产生与溃灭。空化通孔13的轴线方向与转子12的转动切线方向一致,而不是与转子14的轴向一致,该分布在不改变叶片数量的前提下连续实现两次空化过程,提高了空化效应。空化通孔13内壁的表面粗糙度Ra小于1.6mm,有利于强化空化初生效应,进而提高空化效率。

上述结构和参数是根据甘蔗渣生成乙醇特点经过实际甘蔗渣生成乙醇实验得出,达到了处理效果的最佳匹配效果。

将甘蔗渣、过硫酸氢钾和水混匀,得到预处理的料浆;料浆进入本发明的上述装置进行处理,生成乙醇,其过程如下所述。

料浆从物料进口15流入定子10中。转轴4带动转子14高速旋转,使得叶片上的空化通孔13高速剪切流体,使浆料局部静压力低于饱和蒸汽压,诱发水力空化现象。与此同时,外部的超声波发生器12把电转换成与超声波换能器11相匹配的高频交流电信号,传递到嵌于定子10内壁上的超声换能器11,超声波换能器将电能转化为声能,产生高频超声波。超声波作用于流体中,诱发超声空化现象,从而大大增加水力空化生成的空泡数量并提升其溃灭强度,提高处理效率。此外,在催化剂泵18的作用下,催化剂仓19通过催化剂输送管18将TiO

- 甘蔗渣生成乙醇的空化与光催化耦合装置

- 一种水力空化耦合微纳曝气强化光催化去除微藻的设备